Содержание страницы

Ковка — один из древнейших методов обработки металлов, уходящий своими корнями в глубь тысячелетий. Этот процесс, заключающийся в изменении формы металлической заготовки под действием ударных или статических нагрузок, сопровождает человечество на протяжении всей его истории.

С момента, когда первые кузнецы стали использовать огонь и примитивные инструменты для изменения формы металла, ковка стала основой развития металлургии и машиностроения. Несмотря на стремительное развитие технологий и автоматизацию производства, ковка по-прежнему сохраняет свою актуальность в современных отраслях промышленности, обеспечивая высокую прочность и надежность получаемых изделий.

Ковка используется при производстве деталей, от которых требуется высокая механическая прочность, износостойкость и надежность в эксплуатации. Этот метод позволяет получить заготовки с плотной структурой, минимальным количеством дефектов и высокими эксплуатационными характеристиками, что делает его незаменимым в авиационной, энергетической, транспортной и оборонной промышленности.

Первые свидетельства ковки относятся к бронзовому веку, около 3000 лет до нашей эры. Уже тогда мастера использовали нагрев и ударные инструменты для изготовления оружия и инструментов из меди и бронзы.

В Древней Греции и Риме кузнецы пользовались уважением, так как их мастерство было жизненно важным для армии и сельского хозяйства. Упоминания о кузнецах встречаются в древнегреческих мифах — так, бог Гефест считался покровителем ремесел и кузнечного дела.

В Средние века ковка достигла высокого уровня развития. Кузнечные ремесла стали передаваться по наследству, создавались гильдии кузнецов. В этот период активно развивалась художественная ковка, применявшаяся в архитектуре и быту.

С развитием машиностроения в XVIII–XIX веках ковка претерпела серьезные изменения: появились молоты, работающие на паровых машинах, затем — гидравлические прессы. Это позволило изготавливать более крупные и точные поковки.

Ковка представляет собой один из широко применяемых методов обработки металлов давлением. Суть этого процесса заключается в последовательном воздействии инструмента на разогретую заготовку с целью её пластического деформирования до получения требуемых форм и размеров. Воздействие осуществляется многократно, в течение которого металл изменяет свою структуру и геометрию под действием силы.

Процесс ковки включает в себя ряд чередующихся технологических операций, каждая из которых выполняется строго по определённой последовательности. Эти действия делятся на основные и вспомогательные, различающиеся по характеру прикладываемой деформации и по типу используемого оборудования.

При производстве мелких поковок (массой менее 50 кг) и средних (от 50 до 400 кг) на небольших сериях или в индивидуальных заказах чаще всего прибегают к методу ковки, поскольку альтернативный способ — штамповка — экономически не оправдан: изготовление штампов требует значительных затрат времени и ресурсов. В качестве заготовок при ковке применяют слитки, блюмы и сортовой прокат.

Разновидности ковки подразделяются на ручную ковку, которую применяют преимущественно в ремонтных работах малого масштаба, а также машинную, производимую с применением молотов и прессов. В зависимости от степени ограничения заготовки ковочным инструментом, различают свободную ковку и ковку в штампах (или штамповку).

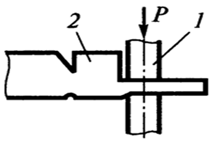

В свободной ковке (см. рис. 1) деформация металла происходит без жёсткого ограничения формы заготовки. Заготовка свободно располагается между бойками молота 1, и изменение её формы происходит под воздействием силы удара, действующей на нагретый металл 2. Формирование в этом случае зависит от мастерства оператора.

Рис. 1. Схема обработки металлов давлением способом свободной ковки

1. Операции машинной ковки

Среди ключевых операций в машинной ковке выделяются такие процессы, как осадка, протяжка, прошивка, гибка, сварка, скручивание, отрубка и раскатка. Эти операции позволяют комплексно изменять параметры заготовки.

Осадка направлена на уменьшение высоты заготовки при одновременном увеличении её поперечного сечения. Она проводится при помощи бойков или специальных плит. Если высота заготовки превышает диаметр более чем в 2,5 раза, существует риск продольного изгиба, поэтому осадку в таких случаях не рекомендуют. Когда осаживается лишь часть заготовки, процесс называется высадкой.

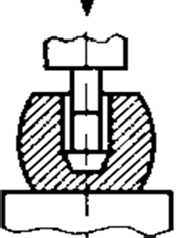

При осадке, как и при других операциях ковки, между инструментом и заготовкой возникает трение. Это трение, направленное противоположно движению металла, увеличивает усилия деформации и ускоряет износ оборудования, вызывая неравномерность формы (рис. 2, а).

Протяжка представляет собой процесс удлинения заготовки за счёт уменьшения площади её поперечного сечения. Протяжка выполняется последовательными обжатиями по всей длине заготовки с её перемещением вдоль оси. Набор таких обжатий до достижения требуемой толщины называют проходом (рис. 2, б). При этом два обжатия, между которыми осуществляется поворот на 90°, называются переходом.

Рис. 2. Схема основных операций машинной ковки: а – осадка; б – протяжка

Прошивка используется для получения отверстий в теле заготовки за счёт вытеснения металла. Для этого применяют специальный инструмент — прошивень. Эта операция может быть как подготовительной (например, перед раскаткой), так и самостоятельной (рис. 3).

Рис. 3. Схема машинной ковки прошивкой

Для отверстий до 500 мм применяют сплошной прошивень, при этом используется кольцо-подкладка. Для более крупных отверстий используют полые прошивни и, при необходимости, надставки. Металл, удалённый из заготовки, называется выдрой.

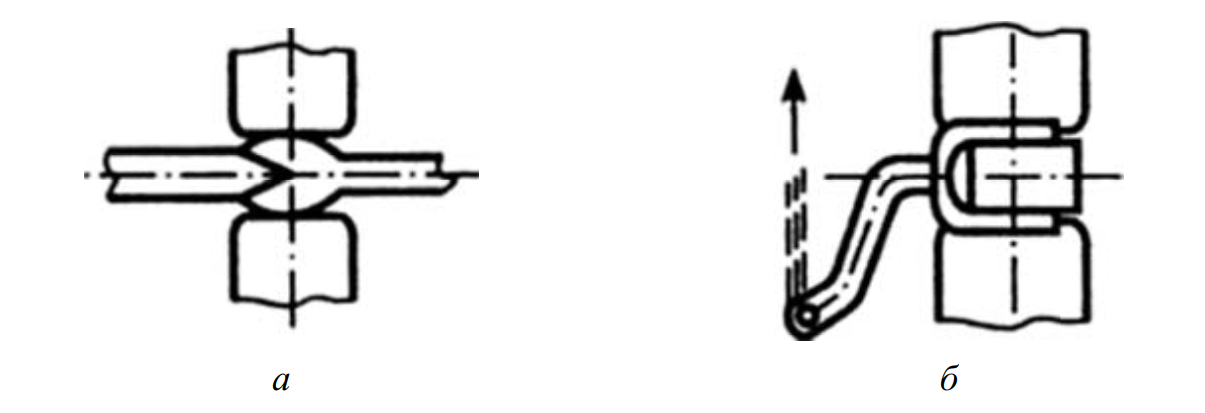

Сварка в ковке означает создание прочного соединения между нагретыми элементами путём их совместной деформации (рис. 4, а). Этот метод позволяет надёжно соединить отдельные детали без использования дополнительных материалов.

Скручивание применяется, например, при производстве валов, и представляет собой вращение части заготовки вокруг своей оси (рис. 4, б).

Рис. 4. Схема основных операций машинной ковки: а – сварка; б – скручивание

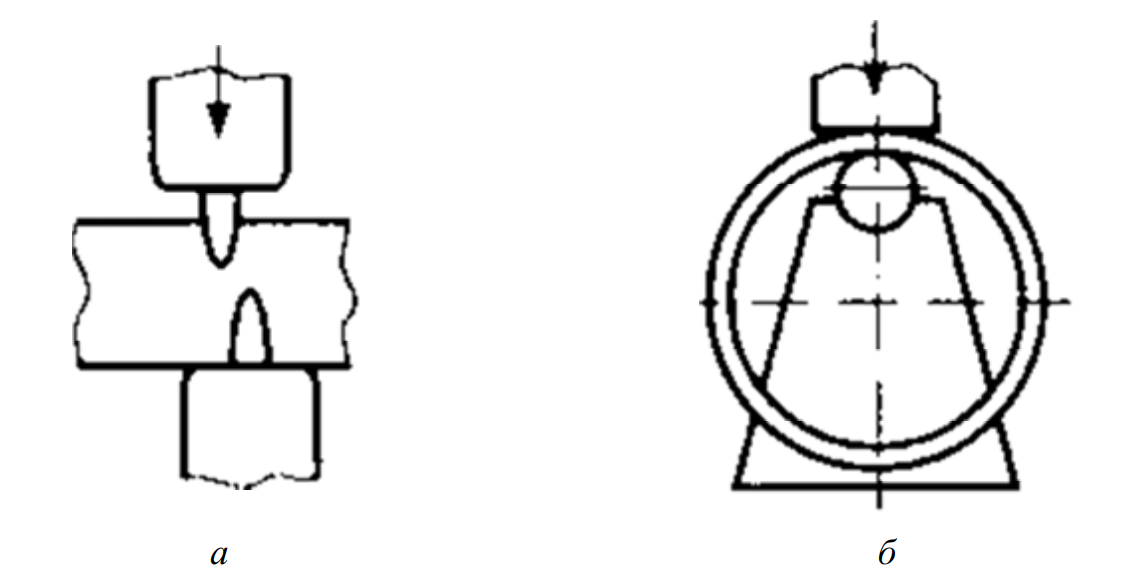

Отрубка применяется для отделения излишков металла или разделения заготовки на части. Этот процесс производится топорами и позволяет удалять ненужные участки заготовки (рис. 5, а).

Раскатка — это операция увеличения внешнего диаметра кольцевой заготовки за счёт уменьшения её толщины. Применяются боек, оправка и люнет, с незначительным увеличением ширины изделия (рис. 5, б).

Рис. 5. Схема основных операций машинной ковки: а – отрубка; б – раскатка

2. Оборудование для ковки

Ковку осуществляют при помощи специализированного оборудования — молотов и гидравлических прессов. Наиболее распространённым вариантом являются паровоздушные ковочные молоты. Они работают за счёт подачи пара или сжатого воздуха под давлением от 0,7 до 0,9 МПа.

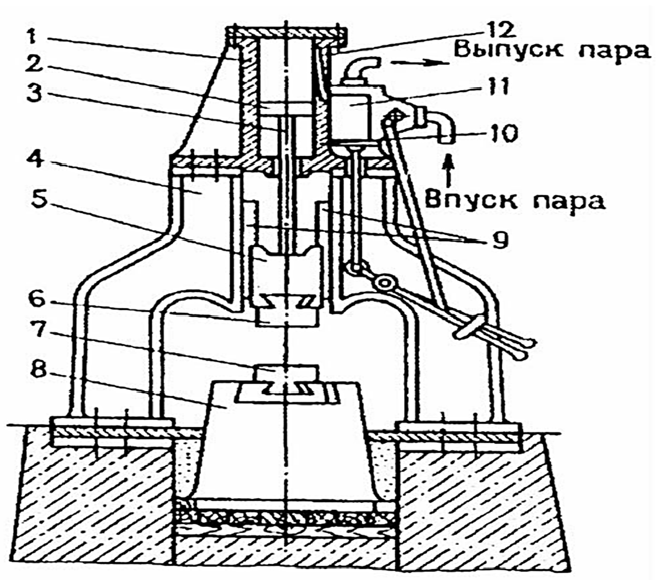

Существуют различные конструкции станин: арочные (рис. 6), мостовые и одностоечные. В арочных молотах на станине 4 установлен рабочий цилиндр 1, соединённый с бабой 5. Подача пара по каналу 12 заставляет поршень двигаться, перемещая бабу с верхним бойком 6 вниз, что создаёт удар по заготовке, лежащей на неподвижном нижнем бойке 7. Обратный ход осуществляется подачей пара в нижнюю часть цилиндра 11.

Рис. 6. Схема паровоздушного молота арочного типа

Станина и шабот этих молотов устанавливаются на фундаменте раздельно, что обеспечивает свободный доступ к рабочей зоне. Это необходимо для эффективного размещения заготовок и инструментов. Ковочные молоты, масса ударных частей которых составляет от 1000 до 8000 кг, применяются для создания поковок средней массы (20–350 кг) преимущественно из прокатных заготовок.

Заключение

Интересные факты:

- Ковка метеоритного железа: Древние народы использовали железо из упавших метеоритов, поскольку оно уже содержало никель и было относительно чистым. Из него изготавливали предметы культа и оружие. Пример — знаменитый кинжал Тутанхамона.

- Самурайские мечи: Японские кузнецы довели технику ковки до совершенства. Их мечи (например, катаны) изготавливались из многослойной стали, полученной путем многократного складывания и ковки, что обеспечивало уникальное сочетание прочности и гибкости.

- Художественная ковка: Этот вид ковки сочетает в себе ремесло и искусство. Кованые ворота, решетки, элементы декора украшают дворцы, соборы и частные дома по всему миру. Каждый элемент такой работы может быть уникален.

- Ковка в космосе: Некоторые детали для космических аппаратов до сих пор изготавливаются методом ковки из-за требований к прочности и однородности материала, которые невозможно обеспечить другими методами.

Ковка — это не просто метод обработки металла. Это ремесло, вобравшее в себя тысячелетний опыт человечества, искусство и науку. От древних кузниц до современных автоматизированных прессов — путь ковки показывает, как традиции и инновации могут сочетаться в производстве. Даже в условиях цифровизации и 3D-печати, ковка остается актуальной технологией, способной обеспечить высочайшие показатели прочности и надежности деталей. В эпоху стремительного технического прогресса ковка продолжает служить основой для многих отраслей промышленности, сохраняя свое уникальное место в истории инженерного дела.