Герметичность сварных соединений — один из ключевых параметров, определяющих безопасность и эксплуатационную надежность конструкций, работающих под давлением или с транспортировкой жидкостей и газов. Утечка даже минимального объема вещества может привести к значительным технологическим потерям, аварийным ситуациям или экологическим последствиям. Именно поэтому контроль герметичности является важным этапом неразрушающего контроля, особенно в таких отраслях, как химическая, нефтегазовая, пищевая, авиационная и энергетическая промышленность.

Существуют разнообразные методы оценки герметичности, от простейших наливных до сложных манометрических и вакуумных. Каждый из них ориентирован на определённые условия эксплуатации и конструктивные особенности изделий. Методы контроля обеспечивают как количественную оценку суммарной утечки, так и возможность локализации отдельных течей. От качества выполнения такого контроля напрямую зависит безопасность эксплуатации объектов.

Первоначально проверка герметичности выполнялась исключительно эмпирически — путём наполнения сосудов водой или другими жидкостями и наблюдения за наличием подтеков. Со временем были разработаны методы, основанные на использовании газа и давления, что повысило точность испытаний и позволило обнаруживать мельчайшие неплотности.

В XX веке широкое применение в промышленности нашли манометрические и вакуумные методы, что совпало с развитием технологий высокого давления и герметичных систем. Развитие авиации и ракетной техники стало толчком к созданию высокочувствительных капиллярных методов контроля, включая керосиновую пробу и люминесцентный контроль. Уже в 1950–60-х годах в ряде отраслей стали использовать индикаторные вещества и средства визуализации, а также стандартизировать процедуры испытаний.

Сегодня контроль герметичности строго регламентируется нормативными документами, а выбор метода определяется параметрами среды, конструкции и требований безопасности.

Герметичность — это характеристика конструкции или материала, препятствующая проникновению газов, жидкостей или пара сквозь их структуру. Участки, в которых нарушается герметичность, называются течами. Их выявление и анализ осуществляется посредством неразрушающего контроля, включающего как общий контроль герметичности, так и специализированное течеискание.

Контроль герметичности заключается в оценке или измерении суммарного объёма вещества, проходящего через возможные течи, с последующим сравнением полученного значения с допустимым, регламентированным в технических условиях (ТУ). Течеискание, в свою очередь, направлено на обнаружение конкретных единичных мест течей за счёт регистрации объема индикаторного вещества, проникающего через дефект.

Индикаторными (или пробными) веществами называют жидкости или газы, используемые для диагностики герметичности. Они обладают способностью проникать сквозь мельчайшие неплотности в конструкции. В зависимости от направленности испытаний методы делятся на компрессионные (при положительном перепаде давления) и вакуумные (при отрицательном).

Манометрические методы основаны на контроле изменения давления используемого вещества (жидкости или газа) внутри объекта. Типичным контрольным веществом служит вода или воздух, а пробными могут быть летучие жидкости и газы: бензин, ацетон, аргон, углекислый газ и т.п. Давление испытания, обозначаемое как рис, обычно составляет (1…1,1)pp. Временной интервал выдержки под давлением указывается в ТУ на изделие.

Одним из самых распространённых методов испытаний считается опрессовка — контроль с использованием избыточного давления жидкости. Она применяется для герметичных систем, включая резервуары, трубопроводы и гидросистемы. В качестве жидкости для опрессовки могут использоваться водные растворы, гидросмеси или даже рабочие среды, применяемые в нормальной эксплуатации.

Для изделий, эксплуатируемых под давлением, опрессовка обязательна, так как одновременно позволяет проверить и герметичность, и прочность. Испытательное давление при этом должно быть в 1,5 раза выше рабочего. Важно строго соблюдать установленные нормы по безопасной эксплуатации оборудования под давлением.

Гидравлические испытания также могут проводиться методом наливом жидкости или поливанием. Все поверхности изделий перед испытаниями необходимо тщательно очищать от масел и загрязнений, поскольку они могут искажать результаты. Обнаружение дефектов при таких методах осуществляется по появлению влаги, струек или запотевания. Для повышения видимости течей применяются меловая обмазка или фильтровальная бумага.

- опрессовка избыточным гидравлическим давлением;

- испытание наливом жидкости;

- контроль поливанием жидкостью.

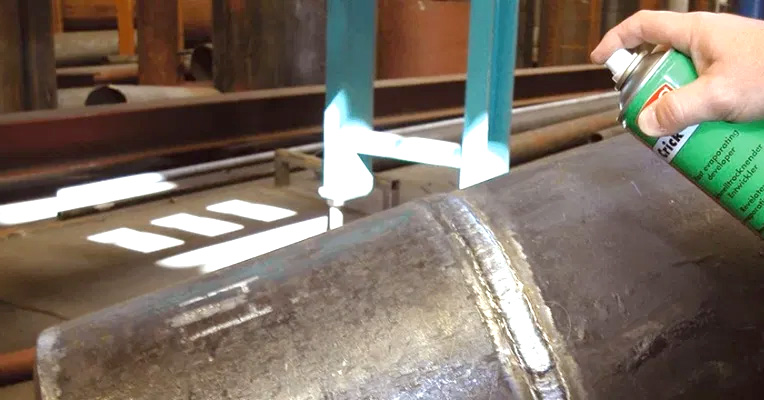

Капиллярные методы диагностики делятся на следующие типы: керосиновая проба, цветной и люминесцентный контроль. Особенность керосинового метода — использование высокой проникающей способности керосина. Контролируемую поверхность покрывают с одной стороны меловой обмазкой, а с другой — смачивают керосином. Появляющиеся пятна керосина на меле указывают на дефекты.

Таблица 1 – Минимальное время выдержки, мин при испытаниях керосином стальных сварных швов сосудов

| Положение шва в пространстве | δ, мм | ||

| До 4 | Св.4 до 10 | Св.10 | |

| Нижнее Вертикальное или потолочное |

20 30 |

25 35 |

30 40 |

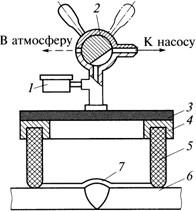

Методы вакуумного контроля применяются тогда, когда возможен доступ только с одной стороны изделия. На контролируемую поверхность 6 (рис. 1) устанавливают специальную вакуумную камеру с рамкой 4 и резиновыми уплотнителями 5. Камеру подключают к вакуумному насосу, создающему перепад давления Δр = 20…90 кПа. Перед этим на поверхность наносят пенообразующее вещество 7. Появление пузырей фиксируется визуально через смотровое окно 3, а значение давления контролируется вакуумметром 1.

Рисунок 1 – Схема вакуумного метода: 1 – вакуумметр; 2 – трехходовой кран; 3 – смотровое окно; 4 – рамка; 5 – резиновые уплотнители; 6 – изделие; 7 – пенообразующее вещество

Методы капиллярной дефектоскопии обладают рядом преимуществ:

- обеспечивают высокую чувствительность к мелким дефектам;

- обладают отличной разрешающей способностью;

- обеспечивают наглядность и простоту визуализации;

- подходят для широкого спектра материалов.

Несмотря на достоинства, такие методы имеют и ограничения:

- относительно высокая трудоёмкость процесса контроля;

- невозможность выявления скрытых или внутренних дефектов — метод эффективен только для поверхностных повреждений.

Для проведения капиллярного контроля используются специальные дефектоскопические комплекты, включающие пенетрант, очищающую жидкость и проявитель. Пенетрант представляет собой смесь растворителей с красителями или люминофорами, способными проникать в микрополости. Дополнительно в состав входят ПАВ — поверхностно-активные вещества, уменьшающие натяжение жидкости и повышающие проникающую способность.

В качестве основы пенетрантов применяют керосин, бензол, скипидар, ксилол и другие устойчивые к смыванию водой растворители. Проявители, в свою очередь, служат для извлечения пенетранта из полостей и формирования чётких индикаторных рисунков. Они выпускаются в виде порошков, суспензий, лаков или аэрозольных плёнок, создающих визуальный контраст на поверхности.

Интересные факты:

- Керосиновая проба — один из старейших методов капиллярного контроля. Её до сих пор применяют благодаря простоте и высокой чувствительности.

- В аэрокосмической отрасли для выявления микротечей используют гелий — один из самых «летучих» газов. При этом утечки фиксируются с помощью масс-спектрометров.

- Некоторые современные вакуумные системы позволяют выявлять течи, не превышающие 10⁻⁷ Па·м³/с, что эквивалентно проникновению одной молекулы газа в секунду.

- Для визуализации течей в труднодоступных местах используют индикаторные красители, которые становятся видимыми только в ультрафиолетовом свете.

- В системах водоснабжения и отопления до сих пор применяются методы поливания и наливания, как эффективные и недорогие способы контроля на объектах массового строительства.

Заключение

Контроль герметичности сварных соединений — это не только способ выявления дефектов, но и необходимое условие обеспечения безопасности и долговечности конструкций. От выбора метода контроля зависят точность, скорость и достоверность диагностики. Современные технологии позволяют адаптировать методы испытаний под различные условия эксплуатации, что делает процесс универсальным и эффективным. Своевременное выявление течей предотвращает аварии, снижает расходы на ремонт и обслуживание, а также гарантирует соблюдение экологических и технологических стандартов. Поэтому контроль на герметичность должен рассматриваться как неотъемлемая часть производственного и эксплуатационного цикла.