Содержание страницы

- 1. Типы многоцелевых станков и принцип их построения

- 2. Конструкция многооперационных станков

- 3. Технические требования к многооперационным станкам

- 4. Инструментальные магазины обрабатывающих центров

- 5. Измерительные устройства обрабатывающих центров

- 6. Технические характеристики обрабатывающих центров

- 7. Токарные обрабатывающие центры

- 8. Автоматическая загрузка заготовок

- 9. Приводы движений

1. Типы многоцелевых станков и принцип их построения

Потребность в обрабатывающих центрах появилась после широкого распространения станков с ЧПУ для выполнения отдельных операций. За рубежом количество используемого оборудования с ЧПУ приближается к 50 % от общего количества.

С появлением в 50-е гг. ХХ в. станков с ЧПУ казалось, что решены все проблемы с автоматизацией производства Но радоваться было рано. Однооперационные станки, автоматизируя одну операцию, не решали до конца поставленную перед ними задачу существенного снижения затрат на производство, так как для изготовления большинства деталей недостаточно одного станка. Например, после токарной обработки вала нужно профрезеровать шпоночные пазы, просверлить отверстия, нарезать шлицы, после фрезеровки опорных поверхностей крышки в ней надо сверлить отверстия и нарезать резьбу и т. д. Незавершенное производство, оставшиеся большими складские и транспортные расходы вкупе с дальнейшей обработкой на неавтоматизированных станках съедали полученную на станках с ЧПУ экономию. Тогда наряду со станками для отдельных операций появились станки с ЧПУ, способные выполнять много разных операций: фрезерование, сверление, зенкерование, развертывание, растачивание, нарезание резьбы — многооперационные станки.

На таком станке, называемом сейчас обрабатывающим центром (ОЦ), имеются развитая система ЧПУ, автоматический инструментальный магазин и устройство для автоматической смены обрабатываемых деталей, что позволяет автоматизировать весь цикл обработки: формообразование, изменение режимов резания, смену режущих инструментов, повороты и смену обрабатываемых деталей, выполнение вспомогательных команд На этих станках при написании управляющих программ можно избежать большого количества ошибок и пробных проходов благодаря применению функции трехмерного моделирования, которая может использоваться для проверки правильности программ и отсутствия угрозы столкновений.

Если при обычной лезвийной обработке принято черновые операции выполнять одним инструментом, а чистовые — другим, то для обрабатывающих центов характерной является вынужденная тенденция к максимальному выполнению обработки одним инструментом Присущие обрабатывающим центрам качества обусловливают снижение затрат на производство. Эти станки решили две взаимоисключающие задачи:

- относительная легкость переналадки ОЦ позволяет автоматизировать не только крупносерийное и массовое производства, которые были автоматизированы давно, но и мелкосерийное, что на старой элементной базе просто невозможно;

- в массовом и крупносерийном производствах при условии почти сплошной автоматизации появляется возможность быстрой переналадки оборудования для выпуска измененной или новой продукции. Специальные и специализированные станки, используемые здесь, невозможно вообще или очень трудно перестроить на новую продукцию.

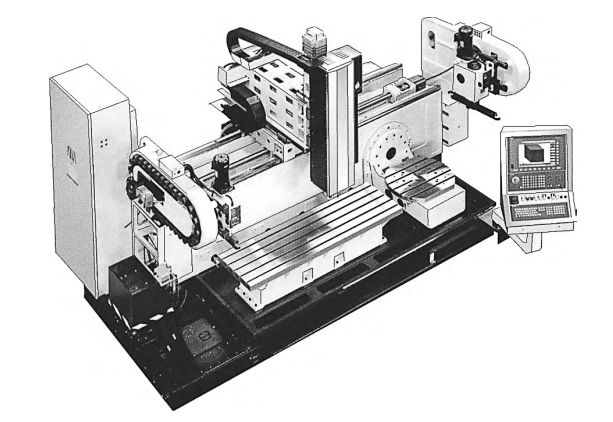

Обрабатывающие центры строят по схеме горизонтально-расточных станков (горизонтальные ОЦ) и вертикально-сверлильных или вертикально-фрезерных бесконсольных и портальных (вертикальные ОЦ)

Классификация многоцелевых станков может выполняться по нескольким критериям:

- по плоскости расположения шпинделя (с вертикальным расположением шпинделя, что позволяет обработать заготовку с одной стороны, а при использовании накладных программируемых двухосевых поворотных столов — с пяти, и с горизонтальным расположением шпинделя — обычно они имеют свой поворотный стол и позволяют обработать заготовку минимум с четырех сторон);

- виду стола (поворотный, крестовый, прямоугольный);

- виду обрабатываемых деталей (корпусные или тела вращения);

- конструкции инструментального магазина (револьверная головка или многоинструментное устройство);

- конструкции главного привода (с асинхронным электродвигателем, двигателем постоянного тока, гидродвигателем);

- характеру работы привода подач (перемещение пиноли с инструментом или стола с деталью);

- конструктивному исполнению механизма автоматической смены инструмента (с заменой всего шпиндельного узла (револьверная головка), со сменой инструмента в шпинделе станка, комбинированные);

- методу крепления инструмента (с цилиндрическим или коническим хвостовиком)

Сейчас получили распространение фрезерно-сверлильно-расточные вертикальные и горизонтальные обрабатывающие центры, фрезерно-сверлильно-расточно-токарные (фирма OKUMA), токарные, токарно-фрезерные, токарно-шлифовальные, шлифовальные ОЦ.

2. Конструкция многооперационных станков

Многооперационные станки чаще всего по компоновке напоминают один из типов универсальных станков, на базе которых они когда-то были созданы, но имеют особенности, характерные для станков с ЧПУ. ОЦ включают следующие узлы:

- станину, конструкция которой зависит от компоновки станка;

- направляющие (во многих случаях — качения);

- привод главного движения;

- приводы подач (шариковинтовые пары или линейные двигатели) по управляемым координатам (от трех и больше);

- шпиндель или шпиндельный узел (как правило, сменный);

- систему охлаждения шпинделя;

- устройство для хранения режущих инструментов (револьверная головка, магазин);

- устройство доставки инструмента из магазина в шпиндель (автооператор);

- систему подачи СОЖ;

- поворотно-делительный стол (4-я и 5-я оси координат) или несколько столов;

- устройство подачи СОЖ через шпиндель;

- устройство обмера заготовки и детали;

- устройство обмера режущих инструментов;

- устройство ЧПУ.

Кроме названных узлов, у обрабатывающих центров могут быть и другие узлы, наличие которых обеспечивает больший комфорт при работе на станке.

Станина — это в более широком плане вся несущая система станка, включающая базовые элементы и их соединения. Несущая система определяет правильное взаимное расположение обрабатываемой детали и инструмента и обеспечивает определенный уровень точности обработки. К несущей системе предъявляют ряд требований:

- ограничение геометрических погрешностей в станке — геометрическая точность;

- жесткость;

- демпфирующая способность;

- теплостойкость

Все эти требования должны обеспечиваться с минимальными затратами.

Базовые детали ОЦ изготавливают из чугуна или стали Чугун имеет в 10 раз большую демпфирующую способность, чем сталь.

Есть примеры использования в тяжелых станках железобетонных базовых деталей. Бетон гасит колебания в 8 раз лучше, чем чугун. Делают станины чаще всего коробчатой ячеистой формы, а при литье могут не удалять литейный стержень, который является дополнительным демпфером. В некоторых случаях пустоты отливки заполняют, как в вертикальных ОЦ производства Kitamura BRIDGEcen- ter, полимерным материалом Koncrete.

На чугунных базовых деталях смонтированы стальные закаленные до твердости 59HRCэ направляющие сечением 150 х 50 мм, как у ОЦ ИР1250Ф1, 1250Ф4, ИС1250 (г. Иваново, Россия) . Обрабатывающие центры Fadal (США) имеют как направляющие скольжения (box way) у станков для средних и тяжелых режимов обработки, так и качения (linear way) — для легких и средних режимов. Направляющие скольжения подвергают закалке токами высокой частоты, шлифованию и суперфинишной обработке Накладки из синтетического материала на направляющих скольжения обеспечивают высокую вибростойкость и длительный срок службы Направляющие качения собирают с предварительным натягом, что обеспечивает беззазорное соединение ОЦ имеют устройство автоматической смазки направляющих (вертикальные ОЦ производства Kitamura Mycenter).

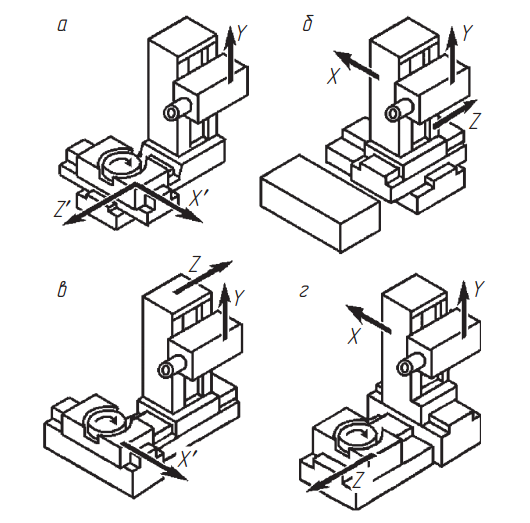

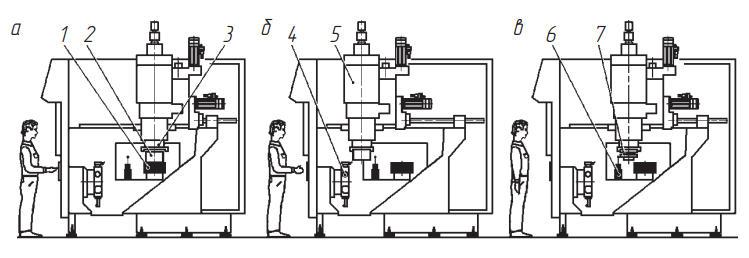

На рис. 1 представлены более распространенные компоновки ОЦ для обработки корпусных деталей.

Рассмотренные компоновки не исчерпывают всех возможных вариантов — их 24.

3. Технические требования к многооперационным станкам

Рост требований к качеству узлов привел к разделению труда на рынке ОЦ. Фирмы специализируются на выпуске отдельных узлов: шпиндельных узлов, направляющих, шариковинтовых пар приводов, измерительных устройств, системы смены инструмента и т. д. Такой подход позволил собирать новые ОЦ из отдельных агрегатов, которые имеются на рынке Таким образом стирается грань между агрегатными станками с ЧПУ и ОЦ из агрегатов. Основным плюсом агрегатирования является удешевление и повышение качества обрабатывающих центров за счет специализации фирм и роста серийности выпуска узлов, из которых их собирают.

Жесткость станка зависит от разброса геометрических параметров: толщины стенки, габаритных размеров, характеристик материала и технологии производства.

Рис. 1. Схемы типовых горизонтальных ОЦ: а — компоновка небольших ОЦ; б — компактная простая конструкция; в — станок повышенной жесткости с длинным столом; г — станок повышенной жесткости со стандартным столом.

Динамические характеристики несущей системы станка влияют на точность обработки и производительность, являясь при высокоскоростной обработке одним из сдерживающих повышение производительности факторов. Главным источником динамических возмущений является дисбаланс быстро вращающихся деталей (шпинделей, инструментов, механизмов привода) . При возникновении резонанса наблюдаются очень опасные явления, грозящие поломками. Так, у горизонтального ОЦ наиболее опасными являются колебания шпинделя и стола с заготовкой.

Тепловые деформации несущей системы ОЦ влияют на точность станка и стабильность его размеров. Величина тепловой деформации может достигать десятых долей миллиметра, но плохо то, что проявляется она случайным образом во время работы станка, что затрудняет борьбу с ней. Основными источниками нагрева являются электродвигатели, подвижные соединения, процесс резания В портальной конструкции обеспечивается термосимметричное расположение шпиндельной бабки (ОЦ производства г. Иваново) . Одновременно такая конструкция имеет повышенную жесткость и точность. С удовлетворительной точностью тепловые деформации вычисляют методом конечных элементов.

Главный привод обрабатывающих центров может оснащаться:

- шпинделем с ременной передачей (вертикальные ОЦ производства Hardinge);

- 2- или 4-скоростной планетарной или волновой коробкой скоростей с плавным регулированием частоты вращения на всех диапазонах;

- электрошпинделем (при высокой частоте вращения — вертикальные ОЦ производства Hardinge) или частотно регулируемым моторшпинделем

Современные электродвигатели главного привода выдерживают перегрузки до 200 % в течение 5 мин (фирма HAAS). Они обеспечивают скорость резания до 5000 м/мин (шпиндели станков фирмы Hackert). Кроме одношпиндельных ОЦ, для мелкосерийного и серийного производства выпускаются двухшпиндельные станки. Трехшпиндельные станки для крупносерийного и массового производства выпускает фирма SAMAG.

Частота вращения современных шпинделей достигает 65 000 мин-1 (вертикальный ОЦ Vibra-Free (США — Япония)), но чаще она находится в пределах 6. . .15 тыс. об./мин. Подшипники шпинделя при стандартных частотах вращения смазываются консистентной смазкой, а у высокоскоростных — воздушно-масляным туманом (вертикальные ОЦ производства Hardinge) . Наработка на отказ таких шпинделей составляет не менее 120 000 ч, что составляет 13,7 лет работы круглосуточно без обедов и выходных.

Для точной ориентации шпинделя по оси С используются магнитные датчики положения и обратной связи.

Основное назначение шпинделя — нести инструмент, который может иметь размеры до ∅500 х 565 мм массой до 35 кг. В качестве инструмента рассматривается комплект оправки и собственно режущего инструмента.

Крутящий момент от шпинделя на инструментальную оправку может передаваться торцевыми шпонками, но при этом надо ориентировать шпиндель и переходную оправку Конструкции оправок стандартизованы Оправка, как правило, центрируется в шпинделе станка по конической поверхности, реже — по цилиндрической. Обычно в качестве хвостовика применяется несамотормозящий конус 7:24. Оправка затягивается в шпиндель проходящим через шпиндель штоком, имеющим на конце захватное устройство.

В качестве сменного используется различный металлорежущий инструмент. В магазин могут устанавливаться поворотная фрезерная головка, многошпиндельные коробки, сверла, фрезы, расточные борштанги и т. п. Если в станке используется управляемая ЧПУ фрезерная головка H/V, которая поворачивается на 90°, как у станка EHU-LiM фирмы SPINNER, то он одновременно может выполнять функции горизонтального и вертикального обрабатывающего центра.

При смене инструмента присоединительная часть шпинделя — конусное отверстие — автоматически очищается струей сжатого воздуха. Базирование инструмента для большей точности осуществляется по конусу шпинделя и по плоскости фланца (вертикальные ОЦ производства Kitamura Mycenter).

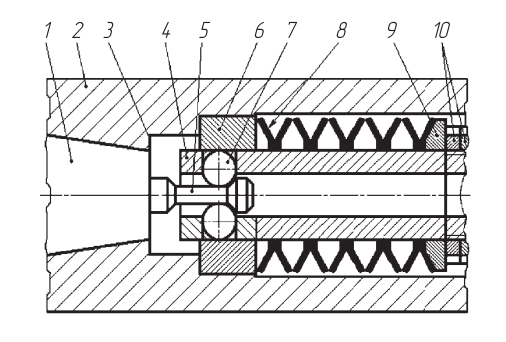

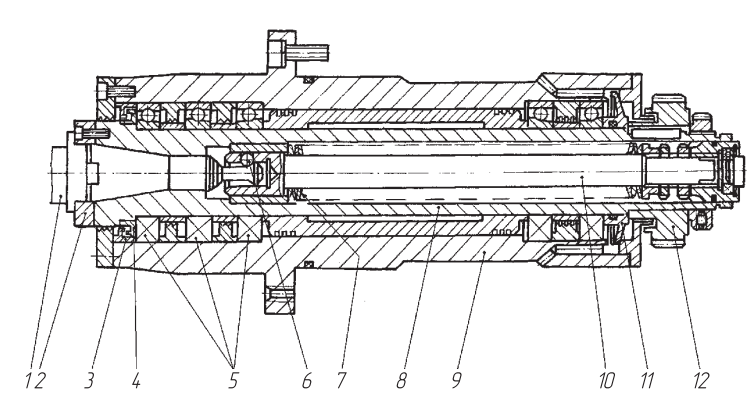

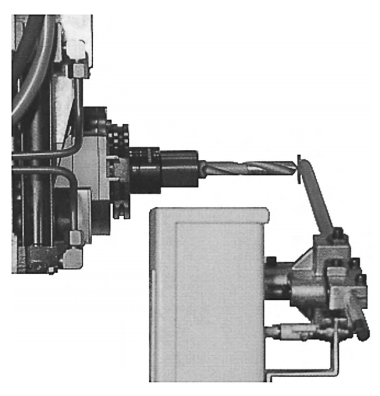

Устройства для закрепления инструментов в шпинделе станка показаны на рис. 2-4. Для зажима фрезерных, сверлильных и расточных оправок в многоцелевом станке СС2В05ПМФ4 применяется механизм, показанный на рис. 2. Находится он внутри шпинделя и может управляться как автоматически по программе, так и вручную в наладочном режиме с пульта На рисунке механизм изображен в состоянии закрепления инструмента Удержание оправки 1 производится усилием пакета тарельчатых пружин 8, установленных на штоке 4 в сжатом состоянии конической прокладкой 9 и гайками 10. На левом конце штока 4 есть шариковый замок (в данном случае механизм зажима инструмента устроен аналогично широко применяемому быстросменному сверлильному патрону). Шток, перемещаясь внутри втулки 6, посредством шариков 7 закрепляет инструментальную оправку внутри шпинделя. Отжим инструмента выполняется с помощью кулачкового механизма отжима инструмента, расположенного на правом торце шпинделя. Кулачок по команде ПУ совершает с помощью зубчатой передачи поворот на пол-оборота и при этом нажимает на правый конец штока 4, тем самым сжимая пружины 8 и освобождая инструмент При дальнейшем вращении кулачка шток освобождается и перемещается вправо, закрепляя инструмент или оставляя шпиндель свободным.

Рис. 2. Схема зажима инструмента в шпинделе станка с помощью шариков

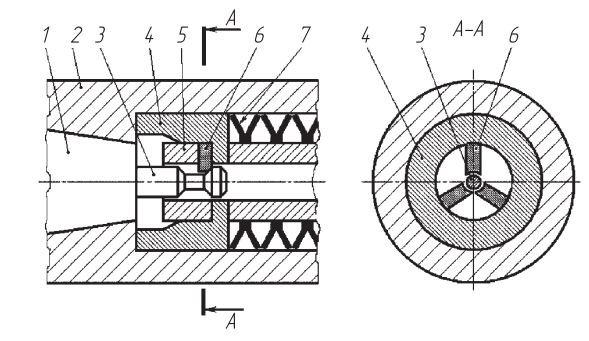

Механизм с тремя радиально расположенными сухарями 6 (рис. 3) применяется при больших усилиях резания. Затягивание оправки 1 в коническое отверстие шпинделя происходит при контакте сухарей с головкой винта 3, когда тяга 5 под действием пакета тарельчатых пружин 7 перемещается вправо, а втулка 4 при этом утапливает сухари Пружина 7 прижимает втулку 4 к торцу расточки в шпинделе. Для очистки посадочного конического отверстия шпинделя через осевое отверстие в тяге 5 в момент перед установкой инструмента продувается воздух.

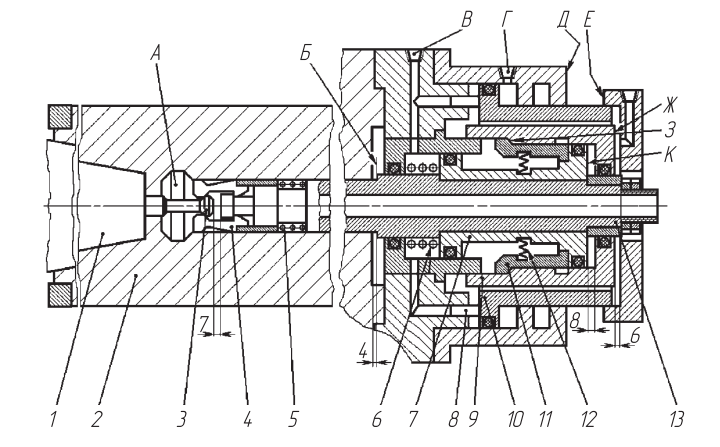

При больших усилиях зажима, как, например, в гибком производственном модуле модели ЛР400ПМФ4М, применяется механизм со скобами (рис. 4). Механизм зажима инструмента расположен внутри шпинделя. Зажим инструмента производится автоматически в режиме программного управления. На рисунке механизм изображен в положении «Инструмент зажат» .

Рис. 3. Схема зажима инструмента в шпинделе станка с помощью сухарей

Рис. 4. Схема привода зажима инструмента в шпинделе станка с помощью скоб

Зажим оправки 1 в шпинделе 2 производится усилием рабочего давления в цилиндре зажима-отжима через шомпол 13. Замок состоит из четырех симметрично расположенных рычагов 4, постоянно поджатых к шомполу пружиной 5. Рычаги прилегают коническими поверхностями к конусу хвостовика оправки инструмента 3 (ввернутой в оправку), а цилиндрическими поверхностями — к внутренней поверхности шпинделя.

По команде «Отжим» масло под давлением подается в полость Г и поршень 10 перемещается влево на 6 мм до соприкосновения с поверхностью Ж. Затем вместе с поршнем втулка 9 начинает перемещаться на 8 мм до соприкосновения с поверхностью К. При этом втулка 9 своей конической поверхностью З, преодолевая сопротивление пружин 12, выводит из горизонтального положения три кулачка 11, блокирующих отжим инструмента при аварийном падении давления в полости зажима. Далее движение через втулку, жестко закрепленную на шомполе, преодолевая сопротивление пружины 6, передается на шомпол 13, который перемещается до упора поверхностей Д и Е. При этом рычаги перемещаются в положение «Инструмент отжат», шомпол перемещается на 7 мм и своим торцом упирается в торец оправки 1, выталкивая ее. При удалении оправки конус хвостовика 3 раздвигает передние концы рычагов в зоне отверстия А шпинделя.

Зажим оправки происходит следующим образом: механизм находится в положении «Отжато» . Оправка рукой автооператора вставляется в коническое отверстие шпинделя и рычаги 4 захватывают хвостовик 3 в свободном состоянии По команде «Зажим» масло под давлением подается в полость В и через поршень 8 давит на поршень 10, втулку 7 на шомполе (вместе со втулкой 9), шомпол перемещается вправо, втягивая за хвостовик 3 оправку 1 в конус шпинделя 2. При этом кулачки 11 под действием пружин 12 возвращаются в горизонтальное положение, механически блокируя перемещение шомпола влево и выпадение оправки из шпинделя при аварийном падении давления в цилиндре.

В положении «Зажато без инструмента» шомпол из положения, изображенного на рисунке, переместится вправо на 4 мм до упора в торец Б.

Шпиндельное устройство (рис. 5), состоящее из гильзы 8, монтируется в стакане 9, который крепится на передний торец ползуна станка или на корпус шпиндельной бабки. На заднем торце шпинделя расположено зубчатое колесо 12, передающее крутящий момент, а на переднем торце — две шпонки 2 для базирования и вращения инструмента. Для герметизации полости, в которой расположены передние 5 и задние шпиндельные опоры, имеются лабиринтные уплотнения в виде колец 3, 4 и 11. Тарельчатые пружины 7 через шток 10 с помощью шариков 6 удерживают инструмент в шпинделе. Все более широкое распространение находят шпиндельные устройства, изготавливаемые как отдельный модуль, который можно встраивать в различные станки.

Рис. 5. Шпиндельное устройство

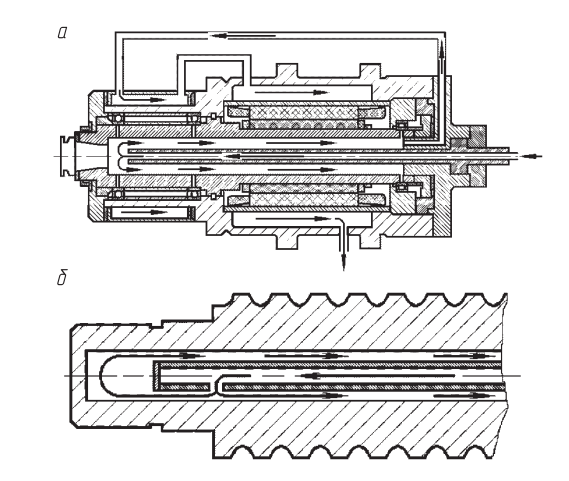

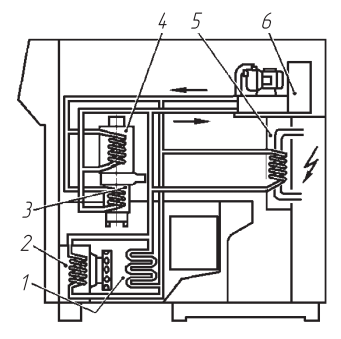

При работе шпинделей с частотой выше 10 000 мин-1 не обеспечиваются нормальные условия работы подшипников. Поэтому в разных комбинациях используется охлаждение в процессе работы расточной головки и шпинделя (рис. 6, а), ходовых винтов (рис. 6, б), коробки скоростей, направляющих, станины, шкафа управления с точностью до ±1 °С за счет циркуляции масла или жидкости (часто воды), управляемое микропроцессором, а также организуются потоки воздуха в нужных зонах С помощью настраиваемых датчиков и отслеживающих устройств осуществляется контроль за изменением рабочих перемещений от нагрева узлов и компенсируются погрешности до ±5 мкм.

Рис. 6. Обрабатывающий центр Fadal с термостабилизацией охлаждающей жидкостью Dow Frost™, разработанной компанией Dow Chemical: а — шпиндель ОЦ с жидкостным охлаждением; б — шариковые винтовые пары. Направление движения жидкости показано стрелками

4. Инструментальные магазины обрабатывающих центров

Одно из основных отличий ОЦ — это наличие устройств для хранения инструментов — магазинов. Инструментальные магазины имеют конструкцию, зависящую от назначения станка. Магазины могут устанавливаться на шпиндельной бабке, станине-колонне, суппорте, вне станка на отдельной стойке и на столе станка.

Емкость стационарного магазина, установленного на столе станка, при равной занимаемой площади значительно больше емкости поворотного магазина. Кроме того, магазин не требует дополнительных транспортных устройств. Недостатком стационарного магазина, установленного на столе станка, является то, что движения при смене инструмента выполняются последовательно и поэтому требуется большая затрата вспомогательного времени.

Наиболее распространенный круглый поворотный магазин тоже имеет недостаток — плохое использование размеров из-за того, что инструменты располагаются по периферии диска. За счет расположения инструментов на двух, а иногда и на трех параллельных дисках значительно увеличивается емкость магазина.

Цепные магазины выполняются в виде цепи, на звеньях которой закрепляют гнезда для инструментов, они удобны тем, что их конфигурация легко приспосабливается к станку Цепные магазины используют, когда надо увеличить емкость и уменьшить размеры магазина. Сейчас они являются наиболее распространенным устройством для хранения режущих инструментов на ОЦ.

На сравнительно простых многоцелевых станках автоматическая смена инструментов осуществляется с помощью револьверных головок, которые могут нести 6-10 инструментов. Головки имеют горизонтальную или наклонную ось вращения Недостаточная их жесткость не позволяет использовать тяжелые режимы работы Револьверные головки применяют на станках, имеющих компоновку вертикально-сверлильных, вертикально-фрезерных и продольно-фрезерных станков, а также на токарных станках Сверлильно-фрезерный ОЦ Profilmaster фирмы Knuth имеет подвижную по трем осям 12-позиционную револьверную головку.

Некоторые ОЦ оборудуются двумя магазинами, как станки немецкой фирмы Spinner. Фирма Hackert оборудует свои станки кассетными магазинами (рис. 7) на 130-190 инструментов, которые довольно широко применяются в последнее время. Аналогичное устройство инструментального магазина есть у японской фирмы MAZAK и немецкой J. G. Weisser Sohne. Емкость магазина с шестью кассетами у обрабатывающих центров Htiller Hille (Германия) составляет 300 единиц. Этот магазин больше похож на автоматизированный склад режущих инструментов. Обычно в магазине находится около 40 инструментов. Магазины оборудуются устройством автоматического распознавания находящихся в них инструментов, благодаря чему инструмент может устанавливаться в ближайшее свободное гнездо.

Рис. 7. Кассетный магазин горизонтального обрабатывающего центра Bluestar фирмы Huller Hille

Устройство автоматической смены инструмента и промышленный робот при портальном варианте компоновки станка позволяют удобно выполнять манипулирование инструментом Если инструментальный магазин расположен далеко от шпинделя, то автооператор работает в сочетании с дополнительным транспортным автооператором. По числу захватов автооператоры делятся на одно-, двух- и многосхватные; по виду движения — на автооператоры, выполняющие вращательное движение вокруг оси, параллельной или перпендикулярной к оси инструмента, или поступательное движение в плоскости, перпендикулярной к оси Применяют механизмы схвата, работающие по принципу радиального зажима с подпружиненным элементом, клещевые, тисочные и клещевые, работающие по принципу осевого зажима.

Время смены инструмента влияет на производительность станка. Конструкции автооператоров сейчас в подавляющем большинстве имеют схему с двумя схватами с радиальным зажимом инструмента (рис. 8). Чаще всего время смены инструмента от 2 до 6 с. Кроме этого учитывается время от стружки до стружки, которое, например, у ивановского ОЦ ИС630 равно 5,8 с, что соответствует средним показателям по этому параметру для станков средних размеров.

Рис. 8. Наиболее распространенная конструкция манипулятора для инструментов. Обрабатывающий центр Huller Hille

Отказавшись от обязательных у обычных станков многозвенных коробок подач, обеспечивающих за счет сложных связей движение по всем координатам, в ОЦ применяют отдельные приводы для перемещения узлов по каждой координате Обычно ОЦ оборудуются возможностью перемещения по трем координатам (X, Y, Z). Еще две оси получают за счет управляемого ЧПУ одно- или двухосевого поворотно-делительного стола диаметром 160. . .600 мм (поворотная ось В и наклонная ось А). Перемещения рабочих органов осуществляются от индивидуальных регулируемых асинхронных электродвигателей через редукторы и шариковинтовые пары (ШВП). Шариковинтовые пары диаметром 32, 45, 63 мм для уменьшения зазоров в передачах делают предварительно напряженными В вертикальном ОЦ серии Kitamura Mytrunnion по оси Y применяются сдвоенные ШВП. Для усиления привода так же поступает и фирма EMAG. Некоторые фирмы оборудуют ШВП устройством компенсации тепловых деформаций.

Адаптивная система управления перемещениями узлов станка нуждается в данных о выполнении команд ЧПУ. Отсчет перемещений выполняется с помощью линейных измерительных датчиков В мире широко используются данные устройства фирмы Heidenhain (как, например, в ОЦ г Иваново).

5. Измерительные устройства обрабатывающих центров

Современные обрабатывающие центры до начала обработки выполняют контроль положения режущей кромки инструмента (рис. 9) и его целостности (в памяти станков Hackert хранится информация о качестве 90 инструментов) Определяются положение заготовки и величины припусков на обработку с последующей необходимой коррекцией ее положения В случае обнаружения некачественного режущего инструмента он блокируется и заменяется резервным.

Рис. 9. Контроль инструмента в зоне магазина инструмента параллельно с основной обработкой. Обрабатывающий центр Huller Hille

Так же поступают и с заготовкой. После выполнения обработки деталь подводится к стационарному измерительному щупу и проверяется. В случае отклонений заготовка может быть снова перемещена в рабочую зону для доработки (например, на станках фирмы EMAG) .

6. Технические характеристики обрабатывающих центров

ОЦ обеспечивают очень высокую скорость рабочей подачи, которая достигает у вертикальной ОЦ Kitamura Mycenter 50 м/с (по данным инженерно-консалтинговой фирмы Solver г. Воронеж) . Скорости холостых перемещений достигают 100 м/мин, а ускорение при холостых ходах — 22 м/с2 . При этом позиционирование узла в нужной точке имеет отклонение ±1 мкм и повторяемость ±0,5 мкм, хотя чаще всего они в 2-5 раз грубее.

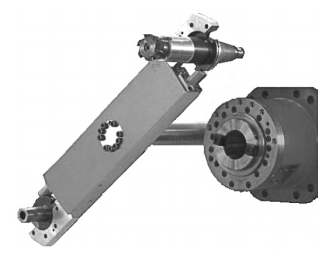

Рабочий стол для закрепления заготовок на средних по габаритам ОЦ может иметь размеры более 1370 х 3000 мм (размер стола обрабатывающего центра модели VMCP фирмы EXEN 5000 х 2200 мм), хотя у подавляющего числа станков он составляет от 500 х 500 до 500 х 1000 мм грузоподъемностью от 600 до 1000 кг, и таких столов обычно два, чтобы не было простоя при смене заготовки. Меняются такие столы местами за 4,7 с (ОЦ MDC-500 фирмы HAAS) или чуть большее время. Смена столов производится или их поворотом вокруг общей оси, или линейным перемещением Возможно наличие у ОЦ двух разных столов: одного прямоугольного, а второго вращающегося Такая конструкция позволяет использовать данный ОЦ не только для фрезерно-сверлильно-расточных, но и для токарно-фрезерных работ (рис. 10). На некоторых станках количество столов может быть большим, что позволяет шире использовать безлюдные технологии.

Рис. 10. Обрабатывающий центр U-2520 фирмы Spinner с неподвижным и наклонно-поворотным столами

ОЦ в крупносерийном и массовом производстве оборудуются управляемыми от ЧПУ транспортными конвейерами для установки заготовок (например, станки серии VSC немецкой фирмы EMAG и др. ) и подачи их к рабочему шпинделю. Этому станку не нужна механическая переналадка транспортной системы при некотором изменении размеров и формы заготовки — она осуществляется с помощью управляющей программы.

Максимальная масса заготовки для ИР1250 со столом 1600 х х 1800 мм достигает 10 000 кг. Ивановский завод тяжелого станкостроения выпускает обрабатывающие центры с грузоподъемностью стола до 25 т.

Работа на высоких скоростях и подачах требует интенсивной подачи СОЖ, в том числе и через инструмент. Давление доходит до 6,9 МПа. Некоторые станки имеют устройство автоматического позиционирования сопла СОЖ для подачи жидкости точно в зону резания (фирма HAAS). Из-за жестких требований к работе станков СОЖ обычно фильтруется для удаления стружки размером до 0,1 мм, а в некоторых случаях и охлаждается. На некоторых станках фирмы Hackert импульсный душ высокой производительности используется для охлаждения заготовок, что сказывается на точности обработки.

Рис. 11. Схема охлаждения вертикального обрабатывающего центра: 1 — станина; 2 — револьверная головка; 3 — шпиндель; 4 — мотор-шпиндель; 5 — электрошкаф; 6 — кондиционер.

Для обеспечения термостабильности большинство станков оборудуются системами жидкостного охлаждения узлов (рис. 11). С целью лучшей термоизоляции выполняется термическое разделение коробки скоростей и шпиндельной бабки.

На некоторых станках (серия DVH фирмы MAG Hessapp, Германия) перед чистовой обработкой действительная температура заготовки автоматически измеряется бесконтактным тепловым датчиком и данные передаются для необходимой коррекции обработки в систему ЧПУ. На этом станке коррекция режимов резания осуществляется в процессе обработки путем оптимизации подачи и ее усилия, а также крутящего момента двигателя

7. Токарные обрабатывающие центры

За последние несколько лет оборудование очень резко изменилось. Теперь станок — это лишь на 50 % «железо», а на другие 50 % — вычислительный центр, контролирующий системы жизнеобеспечения станка и режущего инструмента, а также система тестирования и совокупность управляющих программ обработки деталей и т д.

Токарные обрабатывающие центры созданы в ходе развития токарных станков с ЧПУ. В некоторых случаях их сложно отделить друг от друга. Для токарных ОЦ во многих случаях характерно наличие фрезерного шпинделя, двух-трех револьверных головок, контршпинделя, шлифовального или зубофрезерного и зубодолбежного приспособления Складывается впечатление, что совершенствование конструкций горизонтальных, вертикальных и токарных ОЦ идет в одном направлении и недалеко время, когда их конструкции будут практически неразличимы Уже сейчас фирма WFL представляет свои токарные ОЦ как токарно-сверлильнофрезерные обрабатывающие центры.

Токарные ОЦ могут настраиваться по нескольким схемам обработки:

- две установки одной заготовки для ее обработки с двух сторон. Так называемая система duo — должен быть контршпиндель;

- одновременная одинаковая обработка двух деталей (twin — два шпинделя);

- одновременная одинаковая обработка трех деталей в трех шпинделях (trio) .

Для работы в крупносерийном производстве компания Weisser предлагает использовать несколько токарных ОЦ, соединенных в одну цепь, последовательно выполняющую операции точения, шлифования кругом или шлифовальной лентой, лазерную обработку (вертикальный токарно-шлифовальный ОЦ серии VCS) .

Станки обладают весьма высокими техническими данными, которые позволяют получать на цилиндрической детали отклонение от круглости в пределах 0,001 мм, отклонение от цилиндричности 0,002 мм, шероховатость Ra = 0,3 мкм и выдерживать допуск в пределах 0,01 мм на крупных деталях, закрепленных в патроне. Процесс обработки иллюстрируется на экране монитора в системе 3D. Станки, подключенные к цеховым вычислительным машинам, объединены в локальные сети Ethernet, и следить за их работой можно, используя сотовый телефон.

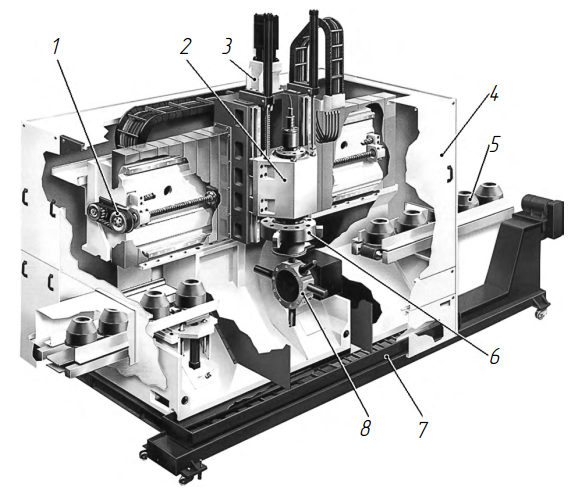

Разрабатываются две основные схемы таких станков: горизонтальная и вертикальная. Основные узлы вертикального токарного обрабатывающего центра простейшей комплектации показаны на рис 3 222

Станины станков изготавливают из чугунных отливок, но, учитывая лучшие демпфирующие данные специальных бетонов, немецкая фирма MAG Boehringer для своих токарных ОЦ верхнюю часть станины делает из чугуна Mehanite, а нижнюю — из силикат- бетона. Фирма EMAG все станины своих станков делает из синтетического гранита Mineralit.

Наклонное расположение направляющих станины хорошо сказывается на их защите от стружки и окалины. Еще лучше она у станков с верхним вертикальным расположением шпинделя.

Как и шпиндель у горизонтальных и вертикальных ОЦ, у токарных ОЦ для удаления с опорных поверхностей мусора и грязи патрон обдувается сжатым воздухом (таков, например, токарный ОЦ Vturn-V300 тайваньской фирмы VICTOR Taichung Machinery Works Co. , Ltd).

Рис. 12. Основные узлы вертикального токарного ОЦ DVH 550 фирмы MAG Hessapp: 1 — ременная передача привода перемещений по оси Х; 2 — мотор-шпиндель; 3 — привод перемещений по оси Z; 4 — ограждение; 5 — обрабатываемые детали на конвейере; 6 — патрон; 7 — стружкоуборочный конвейер; 8 — револьверная головка.

Чаще всего частота вращения шпинделя средних по размеру токарных обрабатывающих центров от 2500 до 8000 мин-1, мощность — от 11 до 113 кВт. Привод осуществляется двух- или четырехступенчатым редуктором, ременной передачей, используется также мотор-шпиндель В шпинделе имеется отверстие для обработки прутка. Как и у других обрабатывающих центров, у токарных во многих случаях делается жидкостное охлаждение шпинделя.

Контршпиндель, которым оборудуются многие токарные ОЦ, позволяет обрабатывать деталь с двух сторон или две детали одновременно Передача заготовки из основного шпинделя в контршпиндель возможна или с помощью автооператора, или наездом контршпинделя на переднюю бабку В вертикальных токарных центрах компоновки duo серии VTC фирмы EMAG заготовка передается с одной позиции на другую с помощью специальных захватов, установленных в позициях револьверных головок.

Задняя бабка (при ее наличии) управляется ЧПУ и может монтироваться на крестообразных салазках.

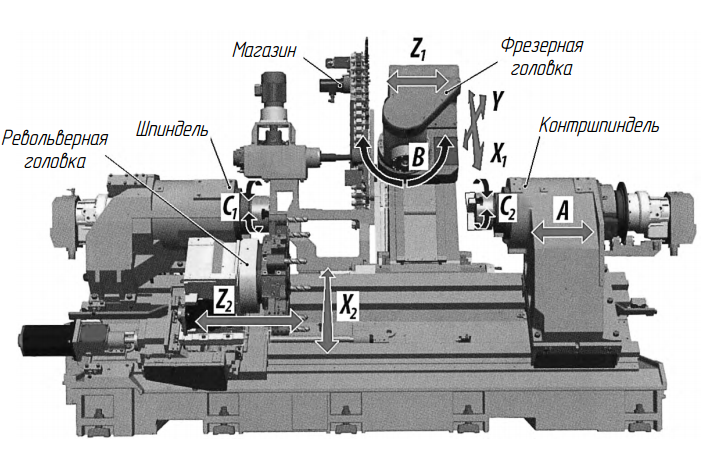

Токарные обрабатывающие центры, имеющие фрезерную головку, могут выполнять очень сложные виды обработки с одной установки. У этих станков количество осей достигает девяти (рис. 13), за счет чего повышается качество деталей (отсутствуют переустановки) и растет производительность производства (из-за ликвидации незавершенного производства),

Рис. 13. Оси обрабатывающего центра Puma МХ2500 фирмы DOOSAN

Для закрепления инструмента чаще всего используется 12-позиционная головка, но могут устанавливаться и две или три по 8-12 позиций. Некоторые станки комплектуются перемещающимися по оси Y многошпиндельными сверлильными головками (например, ТОЦ Univertor AD немецкой фирмы Weisser), одним или двумя сверлильными и шлифовальными шпинделями. Станки серии Puma МХ2500 фирмы DOOSAN оборудуются цепным магазином на 24, 40 или 80 инструментов, а станки типа M35 немецкой фирмы WFL — кольцевым магазином на 40-120 инструментов.

Встречаются также станки с четырех- и шестиинструментными револьверными головками. В большинстве случаев все позиции револьверных головок могут сообщать движение осевому инструменту и фрезам, установленным в них. Частота вращения до 8000 мин-1 при мощности до 8,5 кВт. Сюда же к инструменту подается СОЖ. Весьма важным является диаметр хвостовика инструмента, который может быть равен 40, 50 или 60 мм.

Размер инструмента может доходить до ∅120 х 450 мм и массой 15 кг, хотя на крупных станках эти параметры превышены: длина автоматически заменяемой борштанги до 1500 мм, а масса 150 кг. Смена инструмента соседних позиций револьверной головки занимает 0,15. . . 0,2 с. Быстродействие смены позиций револьверной головки обеспечивается логическим устройством выбора направления поворота. Время от стружки до стружки на станке серии VSC фирмы EMAG — в зависимости от размера заготовки и модификации зажима, составляет от 4 до 19 с, а на станках серии VTС — от 6 до 10 с

8. Автоматическая загрузка заготовок

Росту производительности труда и переходу к безлюдным технологиям (работе станков только при наличии дежурного обслуживающего персонала в ночные смены и выходные дни) способствует оборудование токарных ОЦ сменными столами. Если обрабатываются заготовки средних размеров, то столов обычно два: рабочий, находящийся под шпинделем, и загружаемый заготовкой Они меняются местами, вращаясь вокруг общей оси Столы стоят рядом и по очереди в автоматическом режиме перемещаются в рабочую зону под шпиндель.

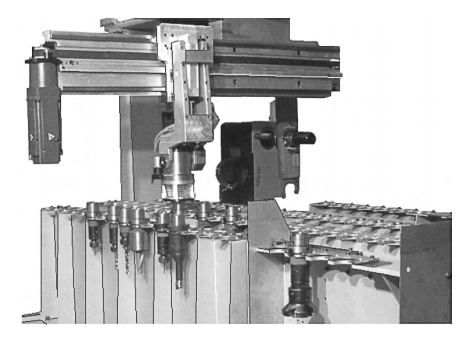

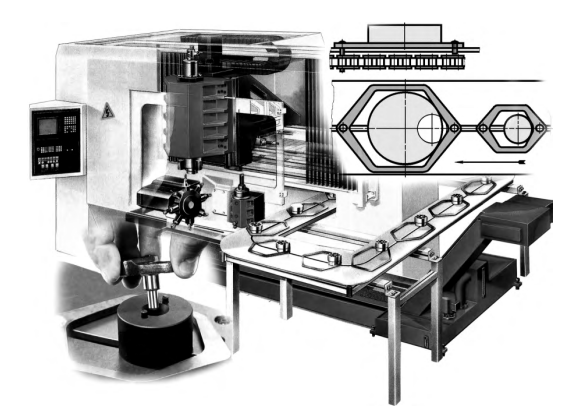

В случае обработки небольших (диаметром от 30 до 340 мм) несложных по конструкции заготовок многие фирмы оснащают свои обрабатывающие центры системой Pick-up, в которой имеется транспортер с 12-40 шестигранными рамками, перемещаемыми цепью по команде ЧПУ по гладкой поверхности стола (рис. 14) . Получается, что шпиндель выполняет функцию автооператора, работающего в декартовых координатах, а роль схвата выполняет токарный патрон Если деталь имеет сложную форму, то на конвейер она устанавливается с помощью простейшего приспособления.

Заготовка, уложенная в рамку, затягивается цепью в зону, расположенную под шпинделем (рис. 15, а). Шпиндель опускается на заготовку, кулачки токарного патрона сжимают ее, и шпиндель вместе с заготовкой, поднявшись до рабочей высоты, перемещается в зону обработки над револьверной головкой (рис. 15, б) . Перед захватом заготовка выравнивается с помощью нажимной плиты с шарнирными опорами, если же выровнять заготовку автоматически не удастся, автоматика остановит обработку.

Рис. 14. Токарный обрабатывающий центр, оснащенный устройством Pick-up, схема конвейера и установка заготовки с помощью простейшего приспособления

После окончания обработки шпиндель с деталью смещается и она подается на позицию измерения (рис. 15, в) . После окончания контрольной операции шпиндель передвигается еще дальше и оказывается над свободной рамкой транспортера, куда помещает готовую деталь. Потом транспортер смещается на одну позицию, под шпинделем оказывается следующая заготовка, и цикл повторяется. Время загрузки таким методом на станке серии VSC фирмы EMAG, в зависимости от размера заготовки и модификации патрона, составляет от 2 до 12 с.

Рис. 15. Цикл работы токарного обрабатывающего центра, оснащенного устройством Pick-up: 1 — конвейер; 2 — заготовка; 3 — патрон; 4 — револьверная головка; 5 — мотор-шпиндель; 6 — измерительная установка; 7 — готовая деталь.

Фирма DOOSAN на своих токарных ОЦ для обработки валов использует портальные программируемые загрузчики.

При изготовлении деталей из прутка часто применяется программируемое ЧПУ устройство подачи прутков длиной до 3,2 м. Величина подачи прутка регулируется ЧПУ, и упор в станке не нужен После окончания обработки одного прутка автоматически подается следующий. Для снижения вибраций это устройство имеет масляный демпфер. Диаметр прутка может быть от 4 до 80 мм.

9. Приводы движений

С целью повышения точности передачи движений в конструкции ОЦ отказались от коробок скоростей, которые не позволили бы точно фиксировать шпиндель по оси С. Так же поступили и с коробкой подач. Обычно привод осуществляется с помощью предварительно напряженных шариковинтовых пар диаметром 32. . .50 мм, но уже появляются линейные двигатели, как на оси Х у токарного ОЦ Univertor A немецкой фирмы Weisser. Этот двигатель позволяет совершать холостые ходы на скорости до 100 м/с. Линейный двигатель обеспечивает не только высокие скорости холостых ходов, но и точность перемещений У шариковой винтовой пары (ШВП), как бы ни старались конструкторы и рабочие, люфты все равно есть Соединение ШВП с электродвигателем осуществляется через муфту, которая также имеет зазоры. А у линейного двигателя нет ШВП и муфт, соответственно, нет зазоров, за счет чего улучшается точность перемещения исполнительного органа станка.

У вертикальных токарных ОЦ перемещения по осям X, Y и Z выполняет рабочий шпиндель с заготовкой, что повышает жесткость инструмента и положительно сказывается на точности и шероховатости обработки Точность позиционирования около 0,005 мм, а повторяемость — 0,003 мм.

Рабочие подачи возможны в пределах 0,001. . .1000 мм/мин. Скорости быстрых ходов по осям составляют от 20 до 100 м/мин, но в среднем около 30 45 м/мин.

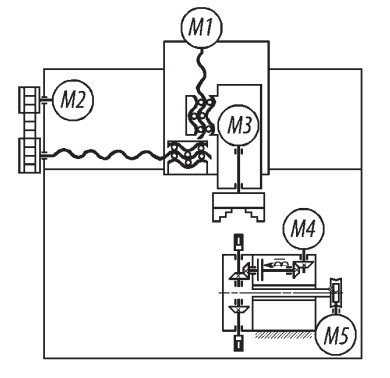

Рис. 16. Общая кинематическая схема вертикального токарного обрабатывающего центра

Кинематическая схема вертикального токарного центра, аналогичного показанному на рис. 12, приведена на рис. 16. Привод по оси Х осуществляется от электродвигателя М2 через зубчатую ременную передачу, перемещения по оси Z — от электродвигателя М1. Для этих перемещений используются ШВП. Мотор-шпиндель М3 обеспечивает скорость главного движения. Электродвигатели М5 и М4 через короткие кинематические цепи, соответственно, поворачивают револьверную головку и сообщают вращение сверлам и фрезам, которые в ней установлены.

Обычно, если другого не предусмотрено, токарные ОЦ оборудуются ловителем для готовых деталей, который принимает их после окончания обработки и передает в зону хранения.

После выполнения обработки деталь вместе со шпинделем перемещается в позицию контроля, оборудованную неподвижным щупом Измерение детали происходит в зажатом состоянии, и в случае обнаружения отклонений она возвращается на доделку На станках обеспечиваются измерение инструмента и его контроль от столкновений Для этих целей, кроме привычного щупа, может применяться лазер Высокая точность ОЦ позволяет использовать их не только для обработки, но и как трехкоординатную измерительную машину.

Обрабатывающие центры всех специализаций являются основой для создания гибких производственных ячеек и позволяют внедрять гибкую технологию производства на основе тенденций современного станкостроения и передового опыта ведущих фирм.

В Советском Союзе первые многооперационные станки начали выпускать на Минском ПО станкостроения им. Октябрьской революции в 1970 г. Это были продольные фрезерно-расточные станки. С 1973 г. на выпуске обрабатывающих центров специализировался Ивановский завод тяжелого станкостроения.