Содержание страницы

- 1. История фрезерных станков

- 2. Классификация фрезерных станков

- 3. Компоновка и устройство бесконсольных вертикально-фрезерных станков

- 4. Компоновка и устройство продольно-фрезерных станков

- 5. Фрезерные станки с ЧПУ

- 6. Компоновка и устройство карусельно-фрезерных станков

- 7. Барабанно-фрезерные станки

- 8. Копировально-фрезерные станки

1. История фрезерных станков

Принцип фрезерования в Европе был известен уже, по-видимому, в XVI в. — Леонардо да Винчи дал эскиз прототипа фрезы в виде вращающегося круглого напильника. Известен станок с вращающимся напильником, построенный в Пекине в 1665 г. В 1829 г. английский изобретатель и промышленник Дж. Несмит (1808-1890), работая у Г. Модели, улучшил конструкцию фрезерного станка, и он стал одним из главных станков того времени.

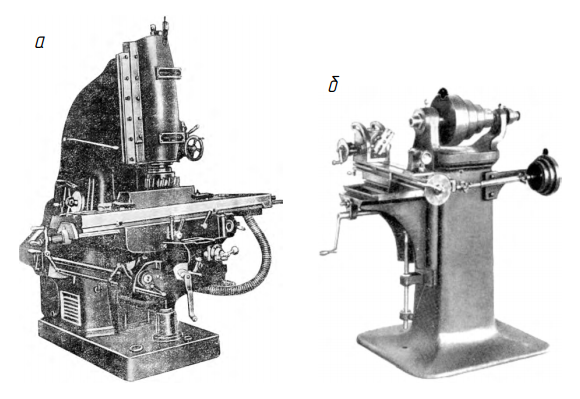

Прототипы современных фрезерных станков появились в XIX в. : консольный в 1835 г. , универсальный в 1862 г. , продольный в 1884 г. В дальнейшем конструкции фрезерных станков быстро развивались, типы их дифференцировались (рис. 1).

На фрезерных станках можно обрабатывать наружные и внутренние поверхности различной конфигурации, прорезать прямые и винтовые канавки, нарезать наружные и внутренние резьбы, обрабатывать зубчатые колеса.

2. Классификация фрезерных станков

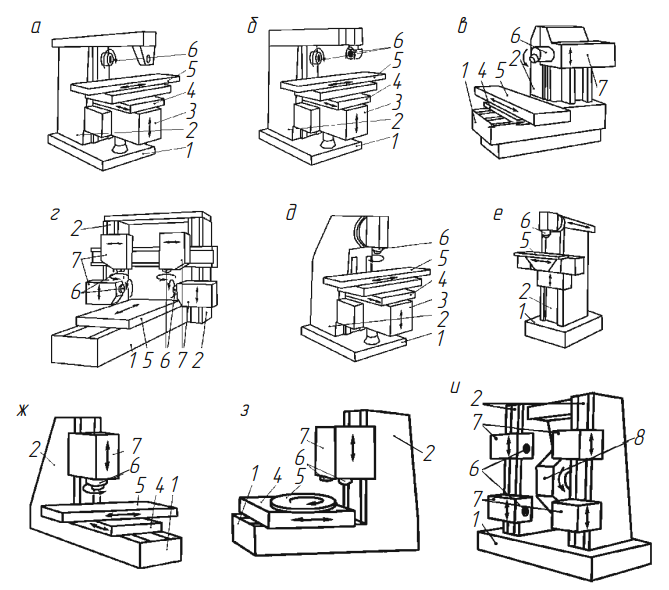

Фрезерные станки делятся на две основные группы: общего назначения и специализированные. К первой группе относятся консольные (рис. 2, а, б, д), бесконсольные (рис. 2, в, ж) и продольно-фрезерные (рис. 2, г). Ко второй — карусельно-фрезерные (рис. 2, з), барабанно-фрезерные (рис. 2, и), копировально-фрезерные, зубо- и резьбофрезерные, шпоночно-фрезерные, шлице-фрезерные, фрезерно-центровальные, фрезерно-отрезные, фрезерно-обточные, фрезерные с ЧПУ.

Рис. 1. Фрезерные станки: а — вертикально-фрезерный станок модели 615 (1934-1938 гг.); б — первый универсальный фрезерный станок XIX в.

Рис. 2. Основные типы фрезерных станков: 1 — основание; 2 — стойка; 3 — консоль; 4 — поперечные салазки; 5 — стол; 6 — шпиндель; 7 — фрезерная головка; 8 — барабан

Консольными называются такие фрезерные станки, стол которых установлен на консоли, перемещающейся вверх и вниз по направляющим станины. Это горизонтально- и вертикально-фрезерные, универсальные и широкоуниверсальные фрезерные станки. Основной их параметр — размер рабочей поверхности стола. У горизонтально-фрезерных станков (см. рис. 2, а) ось шпинделя параллельна поверхности стола (горизонтальна) и стол перемещается по трем осям. У универсально-фрезерных станков всё, как у горизонтально-фрезерных, но дополнительно стол поворачивается вокруг вертикальной оси на ±45° для обработки винтовых канавок.

Консольные вертикально-фрезерные станки (см. рис. 2, д) от горизонтальных отличаются вертикальным расположением оси шпинделя и отсутствием хобота, который нужен для поддержки оправки с фрезами. Широкоуниверсальные консольно-фрезерные станки (см. рис. 2, б), в отличие от универсальных, имеют второй шпиндель, поворачивающийся вокруг горизонтальной и вертикальной осей. Второй шпиндель может быть вертикальным, а стол может поворачиваться (наклоняться) вокруг своей продольной горизонтальной оси. В этих станках шпиндель может устанавливаться под любым углом. В современных фрезерных станках заложен ряд прогрессивных конструктивных решений: раздельные приводы главного движения и движения подач, есть механизмы ускоренных перемещений стола во всех направлениях, однорукояточное изменение скоростей, широкая унификация узлов.

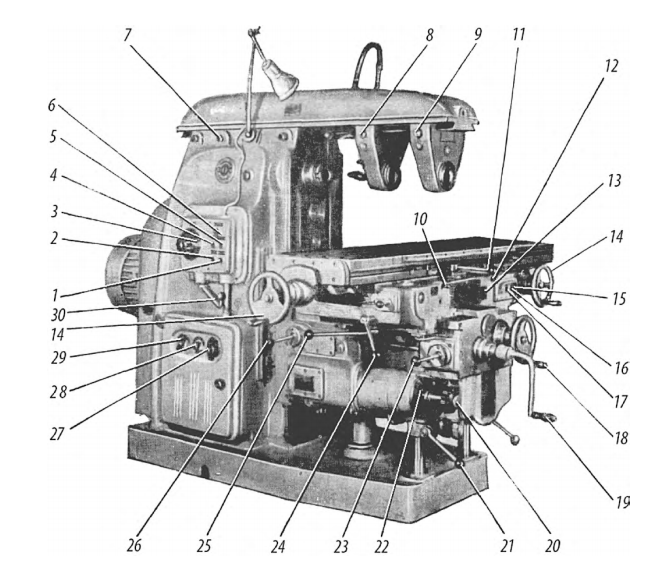

Рис. 3. Горизонтальный консольно-фрезерный станок модели 6М83Г: 1 — кнопка «Быстро стол»; 2 — кнопка «Толчок шпинделя»; 3 — указатель скоростей; 4 — кнопка «Пуск шпинделя»; 5 — кнопка «Стоп шпинделя»; 6 — переключатель освещения; 7 — рукоятка ручного перемещения хобота; 8, 9 — гайка зажима серьги на направляющих хобота; 10, 12 — винт зажима стола на салазках; 11 — рукоятка включения продольной подачи стола; 13 — переключатель на автоматический цикл или ручное управление стола; 14 — маховичок ручного перемещения стола; 15 — кнопка «Стоп»; 16 — кнопка «Шпиндель»; 17 — кнопка «Быстро»; 18 — маховичок ручного поперечного перемещения стола; 19 — рукоятка вертикального ручного перемещения консоли; 20 — рукоятка переключения подач; 21 — рукоятка зажима консоли; 22 — указатель подач; 23 — рукоятка включения поперечной и вертикальной подач; 24 — рукоятка зажима салазок на консоли; 25 — рукоятка включения продольной подачи стола; 26 — рукоятка включения поперечной и вертикальной подач; 27 — переключатель вращения шпинделя «влево-вправо»; 28 — переключатель насоса охлаждения «включено-выключено»; 29 — переключатель ввода «включено-выключено»; 30 — рукоятка переключения скоростей.

Горизонтальный консольно-фрезерный станок модели 6М83Г предназначен для фрезерования всевозможных деталей из стали, чугуна и цветных металлов цилиндрическими, дисковыми, фасонными, торцовыми, концевыми и другими фрезами (рис. 3).

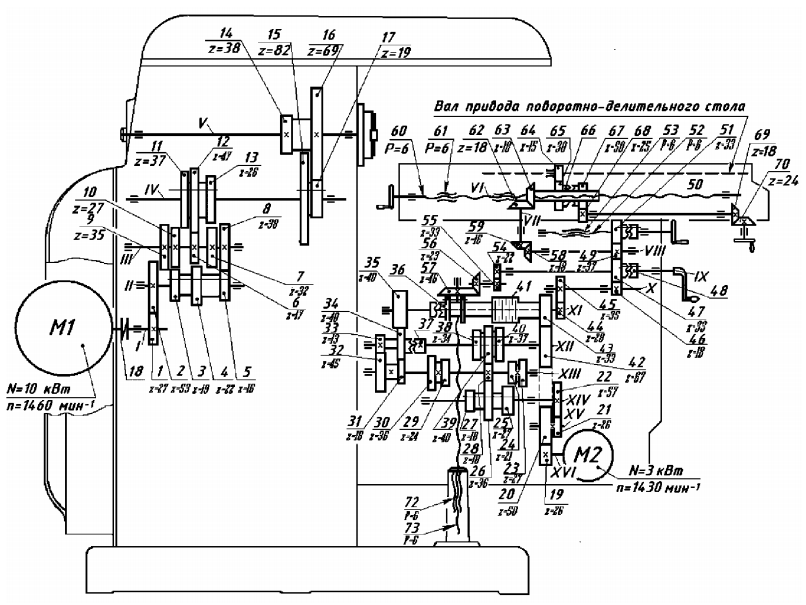

Станок автоматизирован и может быть настроен на различные автоматические циклы. Кинематическая схема горизонтального консольно-фрезерного станка 6М83Г приведена на рис. 4. Главное движение в станке — вращательное движение шпинделя с фрезой; движение подачи — перемещение стола в продольном, поперечном или вертикальном направлении; вспомогательные движения — быстрые перемещения стола в тех же направлениях.

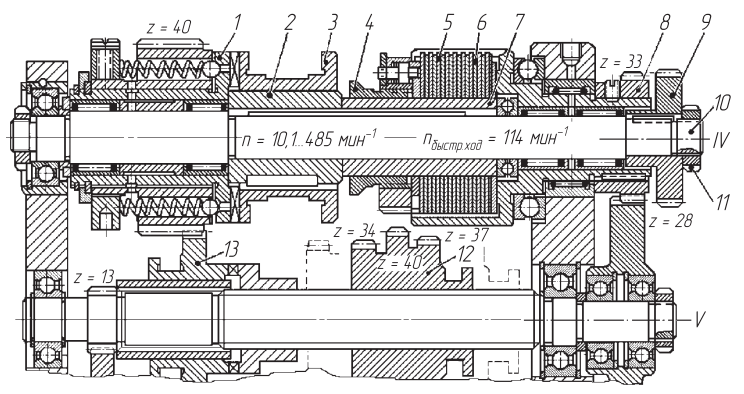

Цепь главного движения. Шпиндель V получает вращение от фланцевого электродвигателя М1 (N = 10 кВт, n = 1460 мин-1) через упругую соединительную муфту и зубчатые колеса механизма коробки скоростей Коробка скоростей позволяет сообщить шпинделю 18 различных скоростей стандартного ряда Минимальная частота вращения 31,5 мин-1, максимальная — 1600 мин-1.

Частота вращения шпинделя изменяется переключением двух тройных (3-4-5 и 11-12-13) и одного двойного (15-17) блоков зубчатых колес в коробке скоростей Частоты вращения шпинделя находят из уравнения.

n = 1460 • 27/53 • 22/33 (19/35 или 16/38) × 38/26 • 27/37 (или 18/46) • 83/38 (19/69).

Переключение блоков зубчатых колес коробки скоростей производят поворотом указателя скоростей 3 (см. рис. 3) и рукоятки переключения скоростей 30.

Реверсирование шпинделя осуществляется электродвигателем. Для торможения шпинделя предназначена электромагнитная муфта.

Цепь подач. Привод подач осуществляется от отдельного фланцевого электродвигателя M2 (N = 3 кВт, n = 1430 мин-1), смонтированного в консоли, через пару колес 19-20 на вал XV коробки подач Рабочие подачи настраиваются с помощью переключаемых зубчатых колес коробки подач, состоящих из двух трехвенцовых блоков (25-26-27 и 38-39-40) и одного передвижного зубчатого колеса 34 с кулачковой муфтой. На последнем валу XI коробки в кинематической цепи рабочих подач предусмотрена шариковая пружинная регулируемая муфта, настроенная на предельный крутящий момент 200 Нм. Она предохраняет механизм подач от перегрузок.

Рис. 4. Кинематическая схема станка 6М83Г

С последнего вала коробки подач движение передается в консоль. Затем через ряд цилиндрических и конических зубчатых колес, смонтированных в консоли и салазках, путем включения соответствующей кулачковой муфты приводится во вращение один из трех ходовых винтов, и таким образом осуществляется продольная, поперечная или вертикальная подача.

Переключаемые зубчатые колеса коробки подач позволяют при разных зацеплениях получить 18 различных подач.

Кинематическая цепь для ускоренных (установочных) перемещений стола, салазок и консоли создается путем передачи движения от двигателя М2 через паразитные зубчатые колеса 19-20-42-43 непосредственно на зубчатое колесо 44 фрикциона 41 быстрого хода, смонтированного на последнем валу XI коробки подач. Этот фрикцион сблокирован с муфтой рабочих подач 36, тем самым устранена вероятность их одновременного включения.

Продольные и поперечные подачи одинаковы, а вертикальные в три раза меньше них. Уравнение кинематического баланса продольных и поперечных подач без переборного колеса 34 (дает 9 больших значений) имеет вид:

s = 1430 • 26/50 • 26/57 • 36/18 (27/27 или 18/36) × 24/34 (18/40 или 21/37) • 40/40 • 28/35 × 18/33 • 33/37 • 18/16 • 18/18 • 6 мм/мин.

С включением через переборное колесо получаются 9 пониженных подач:

s = 1430 • 26/50 • 26/57 • 36/18 (27/27 или 18/36) × 24/34 (18/40 или 21/37) • 13/45 • 40/40 • 28/35 • 18/33 × 33/37 • 18/16 • 18/18 • 6 мм/мин.

Значения подач лежат в пределах от 25 до 1250 мм/мин Отличительной особенностью конструкции станка является монтаж многих узлов в отдельных корпусах, устанавливаемых затем в станине и консоли.

На станине монтируются все остальные узлы и механизмы станка. Спереди станины, с левой стороны, помещается планка с кулачками, ограничивающими вертикальный ход консоли. Нижние ниши станины использованы для размещения электрооборудования.

Станина в верхней части имеет направляющие профиля «ласточкин хвост», в которых установлен хобот. Его можно перемещать по направляющим и фиксировать в нужном положении На переднем выступающем конце хобота помещаются одна или две серьги с подшипником для удержания оправок с фрезой.

Механизм коробки скоростей смонтирован непосредственно в верхней части корпуса станины и управляется с помощью вставной коробки переключения.

Шпиндель станка представляет собой трехопорный вал на радиальном двухрядном роликоподшипнике класса точности 4 и радиально-упорных шарикоподшипниках класса точности 5. Регулирование зазора в переднем подшипнике шпинделя производится подтягиванием гайки. Первый вал коробки скоростей соединяется с валом двигателя упругой муфтой, допускающей несоосность в установке двигателя 0,5. . . 0,7 мм.

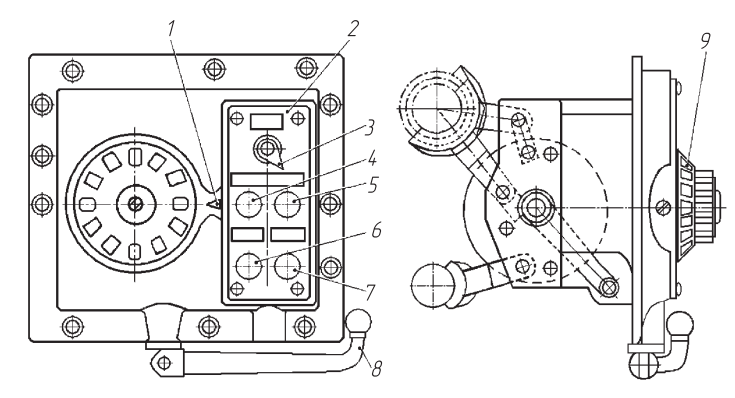

Рис. 5. Коробка переключения скоростей: 1 — стрелка; 2 — панель управлени; 3 — переключатель освещени; 4 — кнопка «Пуск шпинделя; 5 — кнопка «Стоп шпинделя; 6 — кнопка «Толчок шпинделя»; 7 — кнопка «Быстро стол»; 8 — рукоятка переключения скоростей; 9 — лимб.

Поскольку процесс фрезерования характеризуется переменной силой резания, на шпинделях фрезерных станков иногда устанавливают маховики, повышающие равномерность их вращения. В ряде случаев роль маховика выполняет шестерня большого диаметра, установленная непосредственно у переднего конца шпинделя В нашем случае это колесо с z = 69.

Смазка зубчатых колес и подшипников коробки скоростей осуществляется от плунжерного насоса.

Коробка переключения скоростей выполнена в виде самостоятельного узла, смонтированного на левой стенке станины. На наружной плоскости коробки переключения расположены лимб 9 с обозначением чисел оборотов шпинделя, стрелка-указатель 1 и кнопочная станция управления 2 (рис. 5) . С нижней стороны коробки находится рукоятка 8.

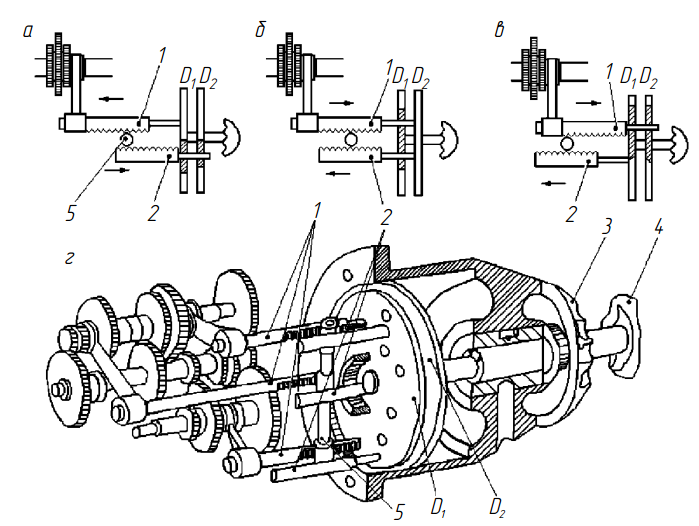

Коробка подач предназначена для изменения величины рабочих подач стола, салазок и консоли и сообщения этим узлам быстрых перемещений (рис 3 156), смонтирована с левой стороны консоли. К корпусу коробки подач присоединена коробка переключения подач, имеющая в передней части лимб с обозначением величины подач и кнопка-грибок для переключения. Указанные на лимбе значения подач относятся к продольным и поперечным подачам стола.

Рис. 6. Схема работы коробки переключения подач: а, б и в — положения дисков D1, D2 и реек; г — общий вид коробки; 1 — длинные рейки; 2 — короткие рейки; 3 — лимб; 4 — грибок; 5 — зубчатое колесо.

На многих моделях консольных горизонтально- и вертикальнофрезерных станков, как и на станке 6М83Г, применено селективное переключение подач одной рукояткой. Селективный механизм встроен в коробку переключения подач и связан с двумя тройными передвижными блоками, а также отдельным переборным зубчатым колесом, перемещающимися вдоль валов с помощью вилок, закрепленных на рейках. Для изменения величины подачи рукоятку переключения с лимбом 3 (рис. 7, г) поворачивают вокруг оси до совпадения цифр подачи на лимбе со стрелкой на корпусе; каждое положение дисков, соответствующее определенной подаче, фиксируется фиксатором. При этом кнопку переключения 4, называемую за ее форму грибком, вместе с двойным диском D1D2, имеющим отверстия для фиксации хвостовиков реек, отводят вправо (по рисунку), и диск освобождается от хвостовиков.

Взаимодействие двойного диска с хвостовиками реек для переключения зубчатых блоков показано на схеме (рис. 6, а-в) . Хвостовики с рейками могут занимать три положения В положении а хвостовик рейки 1 упирается в наружный диск D1, а хвостовик рейки 2 проходит через отверстия обоих дисков. В положении б обе рейки входят в отверстие наружного диска, упираясь во внутренний диск В положении в хвостовик рейки 1 проходит в отверстия обоих дисков, а хвостовик рейки 2 упирается в наружный диск Зубчатое колесо 5, расположенное между зубчатыми рейками, обеспечивает согласованное движение реек.

Для предотвращения смещения диска в осевом направлении имеется замковое устройство, которое выключается нажатием на кнопку 4 Для полной гарантии осуществления переключения предусмотрено автоматическое кратковременное включение электродвигателя подачи.

Предохранительная и фрикционная муфты. Получаемые в результате переключения 18 различных частот вращения зубчатого колеса 13 (рис. 7) передаются на вал VI коробки подач через шариковую предохранительную муфту, кулачковую муфту рабочего хода 3 и втулку 2, жестко соединенную с кулачковой муфтой 3 и валом 10. Кроме того, с валом 10 шпонкой связана втулка 7, передающая валу при выключенной кулачковой муфте и включенной фрикционной муфте быстрое вращение.

Рис. 7. Вал предохранительной и фрикционной муфт коробки подач

При перегрузке механизма подач 12 шариков, находящихся в контакте с отверстиями фланцевой кулачковой втулки, сжимают пружины и выходят из контакта с отверстиями фланца. Вследствие этого зубчатое колесо (z = 40) начинает проскальзывать относительно фланцевой кулачковой втулки и рабочая подача прекращается.

Быстрое вращение передается от электродвигателя через паразитные зубчатые колеса, минуя коробку подач, зубчатому колесу 8. Зубчатое колесо 8 сидит на хвостовике корпуса фрикциона. Корпус фрикциона смонтирован на игольчатых подшипниках и постоянно вращает фрикционные диски, входящие в пазы корпуса. Между этими дисками чередуются диски, сцепленные с втулкой 7.

При нажатии кулачковой муфты 3 на торец втулки 4 и через гайку на диски 5 и 6 последние, сжимаясь, передают быстрое вращение от корпуса фрикциона валику 10 и зубчатому колесу 9.

Консоль является базовым узлом, объединяющим все остальные узлы цепи подач и распределяющим движение на продольную, поперечную и вертикальную подачи. Она представляет собой чугунный корпус, имеющий направляющие под станину профиля «ласточкин хвост» и перпендикулярные к ним прямоугольные направляющие под салазки.

На консоли установлены рукоятки включения перемещения стола, салазок и консоли. Направление поворота рукоятки 23 (см. рис. 3) включения поперечной и вертикальной подач мнемонически связано с направлением движения салазок или консоли Рукоятка имеет пять фиксированных положений: подача вверх и вниз; подача салазок от себя и к себе и стоп.

На корпусе салазок устанавливаются кулачки, которые, воздействуя на специальный рычаг, возвращают рукоятки в нейтральное положение и тем самым отключают поперечный ход. Также отключается вертикальный ход консоли. Имеется и дублирующая рукоятка 26 включения поперечной и вертикальной подач. Наличие двух рукояток позволяет управлять вертикальным и поперечным ходами не только спереди, но и сбоку станка.

Маховичок ручной поперечной подачи 18, расположенный на передней плоскости консоли, сцепляется кулачковой муфтой с винтом поперечного хода, передавая вращение ходовому винту Маховичок имеет блокировку с механической подачей и отключается при ее включении.

Рукоятка вертикального перемещения консоли 19 расположена рядом с маховичком поперечного хода и также имеет блокировку с механической подачей. Консоль можно зафиксировать на станине и на специальных поддерживающих стойках (рукоятка 21) . Консоль поддерживается вертикальным винтом, расположенным примерно в центре тяжести.

Стол является последним элементом в цепи подач и имеет возможность перемещаться в трех направлениях: по направляющим салазок в продольном, вместе с салазками по направляющим консоли в поперечном и вместе с салазками и консолью по направляющим станины в вертикальном направлении. Профиль направляющих стола выполнен в виде «ласточкина хвоста» . Все эти перемещения сблокированы между собой таким образом, что одновременное включение нескольких движений невозможно.

Включение продольного хода стола осуществляется рукояткой 11, имеющей три положения: «Подача вправо», «Подача влево» и «Стоп» (см. рис. 3). С левого торца стола есть маховичок для ручных перемещений стола Второй маховичок ручных перемещений расположен на переднем торце салазок справа. Величина продольного хода стола и поперечного салазок ограничена кулачками. Стол может настраиваться на автоматические циклы. Основная рукоятка продольного хода 11 механически связана с дублирующей рукояткой 25 продольного хода.

На передней плоскости салазок (см. рис. 3) с правой стороны расположена кнопочная станция, на которой находятся кнопки «Шпиндель» 16, «Быстро» 17 и «Стоп» 15. Кнопкой «Стоп» отключаются все движения в станке.

Если рукоятки механических подач (продольной, поперечной или вертикальной) находятся не в нулевом положении, то с включением кнопки «Шпиндель» одновременно включается соответствующая подача. При наладке станка возможно включение подачи без вращения шпинделя. Кнопка «Быстро» включает быстрый ход стола, салазок или консоли, если соответствующие рукоятки установлены на нужное направление. Рукоятки 21 и 24 служат для зажима салазок на консоли.

Наибольшая масса обрабатываемых деталей, устанавливаемых на стол, — 300 кг.

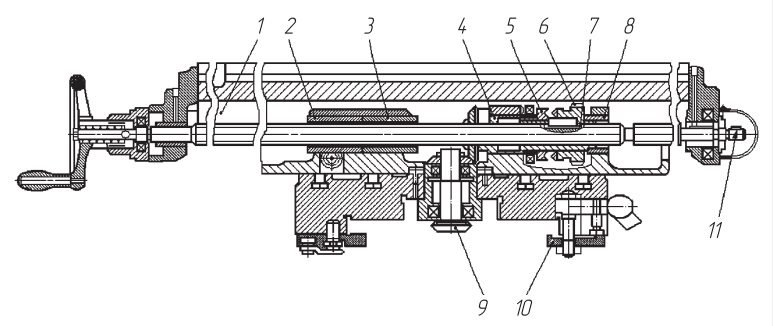

Для осуществления привода шпинделя делительной головки шейка ходового винта стола с правой стороны имеет шпонку 11 (рис. 8). Ходовой винт 1 получает вращение через скользящую шпонку гильзы 7, смонтированной во втулках 4 и 8.

Гильза имеет наружные шлицы, через которые ее вращает кулачковая муфта 6, получающая вращение при сцеплении с торцовыми кулачками муфты 5, жестко связанной с коническим зубчатым колесом. Блок конических зубчатых колес 9 имеет верхнее зубчатое колесо со спиральным зубом с передаточным отношением 1:1.

Рис. 8. Разрез по ходовому винту

Правая из двух гаек ходового винта 3 неподвижна и зафиксирована двумя штифтами в корпусе салазок, левая гайка 2, упираясь торцом в правую, при повороте ее червяком выбирает люфт в винтовой паре. Зажим салазок на консоли происходит за счет подтягивания планки 10 эксцентриком.

Стол может настраиваться на автоматические циклы работ:

- полуавтоматический скачкообразный цикл: быстро вправо — подача вправо — быстро назад (влево) — стоп. При желании может быть установлен влево;

- автоматический маятниковый цикл: быстро вправо — подача вправо — быстро влево — подача влево — быстро вправо и т.д.

Переключение с подачи на быстрый ход или с быстрого хода на подачу осуществимо в любом месте хода и при любом направлении движения.

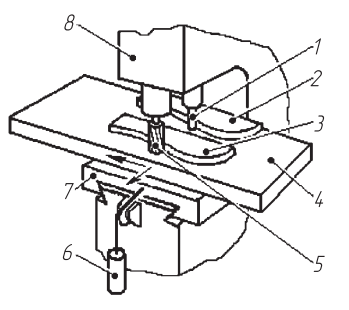

3. Компоновка и устройство бесконсольных вертикально-фрезерных станков

Бесконсольные вертикально-фрезерные станки или вертикально-фрезерные с крестовым столом (рис. 9) применяют для фрезерования крупных деталей с большими сечениями среза. Эти станки имеют большую мощность, высокие частоты вращения шпинделя и величины подач стола. Шпиндельная бабка с расположенной в ней коробкой скоростей перемещается в вертикальном направлении по направляющим станины. У некоторых станков ось шпинделя можно установить под углом Стол движется в горизонтальной плоскости по двум осям Станком обычно управляют с подвесного пульта. Кроме фрезерных работ, на этих станках можно выполнять расточные и сверлильные операции при вертикальной подаче фрезерной бабки У бесконсольных вертикальнофрезерных станков есть модификации: с круглым столом (карусельно-фрезерные) и копировальные.

Фрезерный вертикальный станок модели 6540 предназначен для фрезерования деталей торцовыми, цилиндрическими, дисковыми и фасонными фрезами. На нем можно обрабатывать вертикальные, наклонные и горизонтальные плоскости, пазы, углы, рамки, а также выполнять сверление и растачивание. Станок допускает обработку деталей массой до 800 кг.

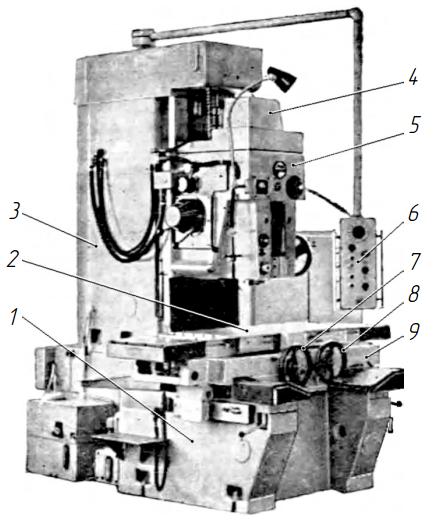

Рис. 9. Бесконсольный вертикальный фрезерный станок модели 6540: 1 — станина; 2 — стол; 3 — стойка; 4 — привод бабки; 5 — фрезерная бабка; 6 — пульт управления; 7 — маховик продольного перемещения стола; 8 — маховик поперечного перемещения салазок; 9 — поперечные салазки.

Станок 6540 может совершать следующие движения узлов и механизмов:

- вращение шпинделя;

- продольная подача стола;

- поперечная подача салазок;

- вертикальная подача фрезерной бабки;

- быстрое продольное перемещение стола;

- быстрое поперечное перемещение салазок;

- быстрое вертикальное перемещение фрезерной бабки;

- ручное перемещение шпинделя вдоль оси.

Привод стола в продольном, салазок — в поперечном и вертикальное перемещение фрезерной бабки осуществляются от одной коробки подач от двигателя постоянного тока. Коробка подач смонтирована на задней стенке станины.

Вращение шпинделя обеспечивается электродвигателем переменного тока через коробку скоростей и клиноременную передачу.

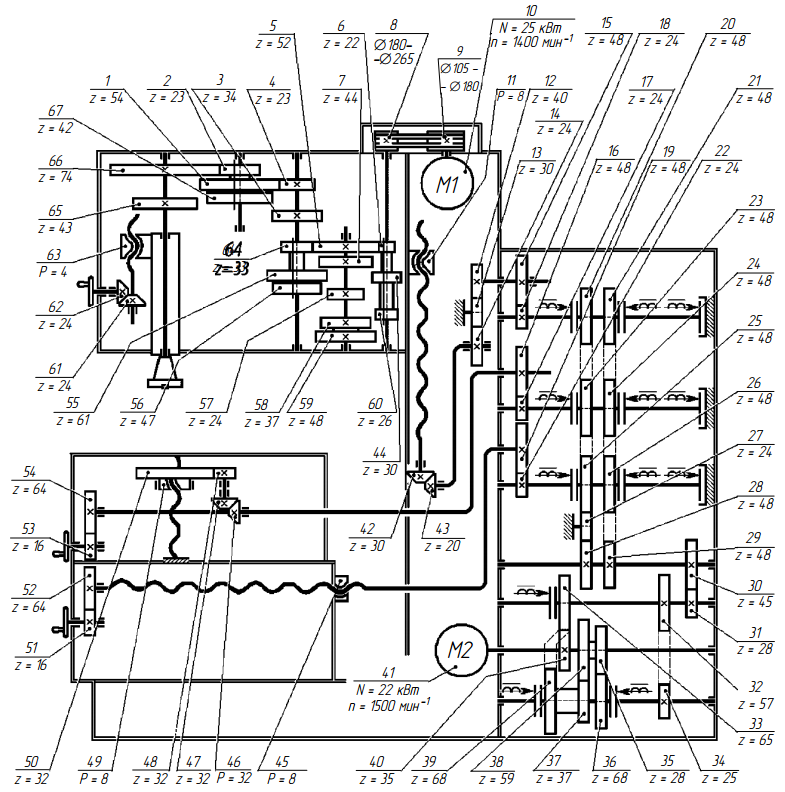

Кинематика станка показана на рис. 10. Станок сконструирован подобно консольным фрезерным станкам Привод главного движения осуществляется от электродвигателя 10 через 18-скорост- ную коробку.

Рис. 10. Кинематическая схема вертикально-фрезерного бесконсольного станка модели 6540

Заменив шкивы 8 и 9 привода коробки скоростей, можно изменить диапазон частот вращения шпинделя и со скоростного режима работы перейти на силовой. Скорости главного привода регулируются в пределах от 31,5 до 1600 мин-1 в скоростном режиме и от 12,5 до 630 мин-1 — в силовом.

Коробка подач с электродвигателем 41 постоянного тока обеспечивает бесступенчатое изменение продольных подач стола, поперечное перемещение салазок в пределах от 10 до 2000 мм/мин и вертикальное движение фрезерной бабки (от 4 до 800 мм/мин) на рабочих и ускоренных подачах. Переключения в коробке скоростей выполняются тремя тройными блоками зубчатых колес. Изменение подач осуществляется с подвесного пульта, управляющего электромагнитными муфтами. Для быстрой остановки применяются электромагнитные фрикционные тормоза.

Уравнение кинематического баланса привода главного движения имеет вид.

nшп = 1440 • 180/180 • 0,985 • 22/52 (30/44; 26/48) × 52/33 (24/61; 37/47) • [(23/54 • 23/74) или (34/42 • 54/43)].

Стол станка имеет две плоские направляющие с наклеенными планками из цинково-алюминиевого сплава (ЦАМ). Для закрепления заготовки есть три Т-образных паза. Продольное перемещение стола происходит по направляющим салазок, двигающихся в поперечном направлении. На салазках смонтированы механизмы подачи стола и салазок, рычаги переключения ручной и механической подач. Есть блокировка от одновременного включения этих подач. Зажим стола и салазок производится вручную. Контролировать величину перемещения по осям X и Y можно с точностью 1 мм по линейкам.

Стойка станка закреплена на станине и имеет направляющие для перемещения фрезерной бабки. Внутри стойки есть груз, уравновешивающий фрезерную бабку.

Фрезерная бабка перемещается по направляющим стойки. Имеет механизм и рукоятку переключения скоростей Сверху на бабке смонтированы тормозная электромагнитная муфта и привод зажима инструмента. Смазка механизмов бабки — от лопастного насоса.

Коробка подач закреплена на задней стенке стойки Для рабочих подач электродвигатель вращается со скоростью от 150 до 1500 мин-1, а для ускоренных перемещений — 3000 мин-1. Электромагнитные муфты обеспечивают независимое включение продольного, поперечного и вертикального движений, а также всех трех движений в ту или другую сторону Двигатель постоянного тока и электромагнитные муфты позволяют дистанционно управлять подачами, а электромагнитные тормозные муфты минимизируют перебег инструмента Смазка осуществляется разбрызгиванием.

Все подвижные узлы могут фиксироваться и имеют устройства для регулировки зазора в направляющих.

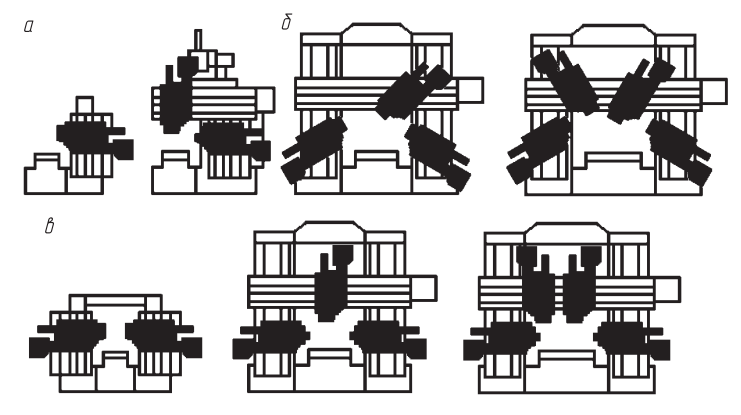

Рис. 11. Схемы компоновки продольно-фрезерных станков: а — одностоечных; б — двухстоечных с неподвижными шпиндельными бабками; в — двухстоечных с поворотными шпиндельными бабками

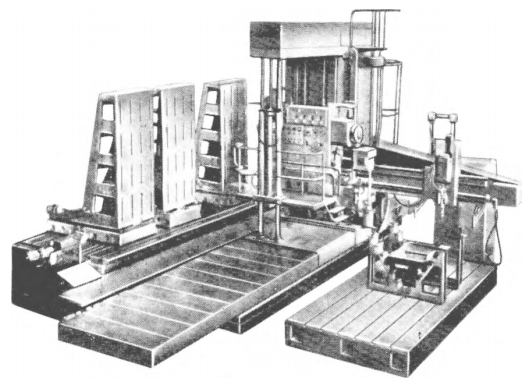

4. Компоновка и устройство продольно-фрезерных станков

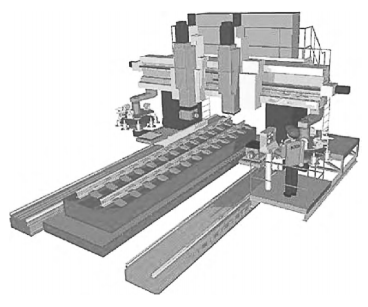

Продольно-фрезерные станки предназначены для обработки плоскостей, торцов, канавок и наклонных поверхностей крупногабаритных деталей. Они бывают одностоечными и двухстоечными. Разные конструкции станков позволяют обрабатывать деталь, используя различные приемы (рис. 11).

Основная особенность продольно-фрезерных станков заключается в том, что они рассчитаны на обработку больших и очень больших деталей: максимальные габариты стола 6,3 х 25 м. На большинстве станков детали сообщается только продольное перемещение. Вертикальные и поперечные подачи сообщаются фрезерным головкам Выпускаются продольно-фрезерные станки, у которых деталь неподвижна, а перемещение по трем координатам выполняют узлы станка — они легче, чем деталь. Станки с подвижным порталом имеют меньшую (примерно на 30 %) длину, но требуют точной (в пределах 15 20 мкм) синхронизации перемещения стоек портала Такая компоновка выгодна при больших габаритах деталей, которые в процессе обработки остаются неподвижными В станках с неподвижным порталом точность перемещения обеспечивается проще — за счет хорошего базирования стола, который может быть одинарным или двойным В последнем случае на одном столе производится обработка детали, а на другом, находящемся вне рабочей зоны станка, — смена заготовки.

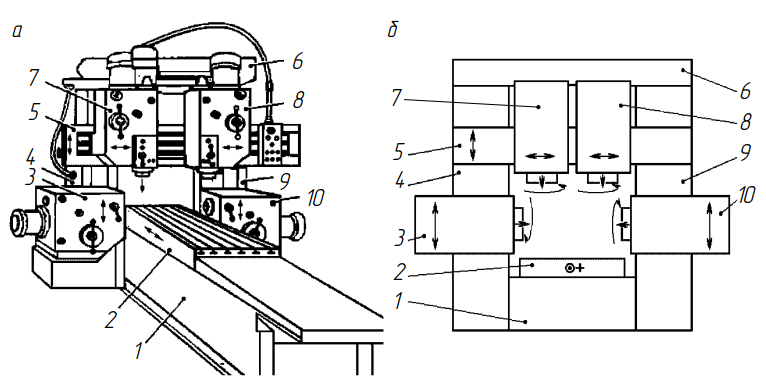

Рис. 12. Продольно-фрезерный станок: а — общий вид; б — схема; 1 — станина; 2 — стол; 3, 7, 8, 10 — фрезерные бабки; 4, 9 — стойки; 5 — поперечина; 6 — балка.

На рис. 12 показан один из широко распространенных продольно-фрезерных станков. На станине 1 смонтированы две вертикальные стойки 4 и 9, скрепленные поперечной балкой. На вертикальных направляющих стоек расположены фрезерные головки 3 и 10 с горизонтальной осью шпинделя и траверса (поперечина) 5. На направляющих траверсы установлены две фрезерные головки 7 и 8 с вертикальной осью шпинделя.

Обычно фрезерные бабки выполняются ползунковыми, можно их заменять дополнительными приспособлениями. Ход ползуна достигает 1500 мм, а его сечение может превышать 500 х 500 мм. Мощность приводов главного движения фрезерных бабок доходит до 40. . .200 кВт. Несмотря на большие размеры обрабатываемых деталей, станки обеспечивают высокую точность. На прецизионных станках допуск плоскостности 10 мкм достигается на площади 3 х 4 м; допуск параллельности двух поверхностей лежит в пределах 10 мкм на 1 м длины и 30 мкм на 10 м.

Главным движением станка является вращение шпинделей. Каждая фрезерная головка имеет собственный привод (все головки одинаковой конструкции): электродвигатель и коробку скоростей. Допускается смещение шпинделей вдоль оси, в некоторых случаях они могут быть установлены под углом. Продольную подачу имеет стол 2, поперечную — головки 7 и 8, а вертикальную — головки 3 и 10. Привод движения подач для всех головок один. Траверсу 5 устанавливают на нужной высоте и зажимают, во время работы она неподвижна.

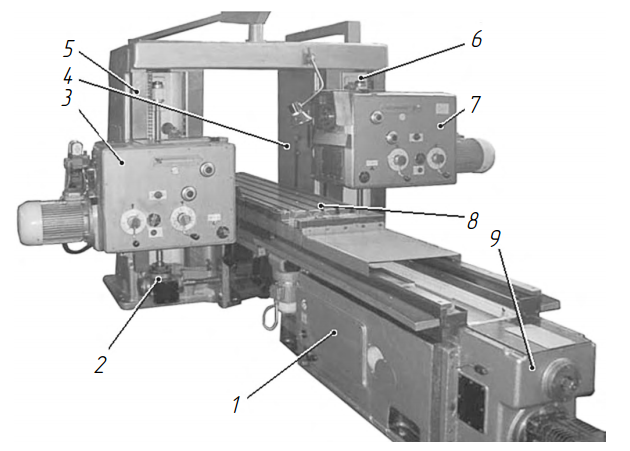

Подробно конструкцию продольно-фрезерного станка рассмотрим на примере модели 6605 (рис. 13) .

Продольно-фрезерный двухшпиндельный станок модели 6605 является станком общего назначения и предназначен для обработки деталей из черных и цветных металлов, высоколегированных, нержавеющих и жаропрочных сталей, сплавов и пластмасс. Основным методом обработки на станке является фрезерование торцовыми фрезами. Кроме того, на станке можно фрезеровать плоскости цилиндрическими фрезами, обрабатывать пазы и уступы дисковыми, применять концевые, фасонные и угловые фрезы.

Станок может применяться в единичном, мелко- и среднесерийном производстве, в ремонтных и инструментальных цехах Станок является полуавтоматом, и его можно встраивать в поточные линии крупносерийного и массового производства.

Рис. 13. Продольно-фрезерный станок модели 6605: 1 — станина; 2 — редукторы подач шпиндельных бабок; 3, 7 — левая и правая шпиндельные бабки; 4 — электрошкаф; 5, 6 — стойки; 8 — стол; 9 — коробка подач.

Шпиндельные бабки являются основными рабочими узлами станка. От электродвигателя мощностью N = 7,5 кВт, n = 1440 мин-1 шпинделю сообщается 21 скорость от 16 до 1600 мин-1 . Подачи шпиндельных бабок регулируются бесступенчато от 10 до 750 мм/мин, а ускоренно перемещаются на 1200 мм/мин. При быстром отводе шпиндельной бабки для предотвращения появления на обработанной поверхности следа от фрезы шпиндель отскакивает от заготовки на 0,5. . .1,5 мм. Гильза с фрезой может вручную перемещаться в корпусе бабки на 200 мм и в нужном положении фиксироваться Расстояние между торцами шпинделей регулируется в пределах от 340 до 740 мм. По высоте шпиндельные бабки перемещаются на 575 мм От перегрузок они защищены с помощью муфт.

Механизм подачи стола обеспечивает ход стола в 1600 мм и имеет два диапазона регулирования. Рабочие подачи — соответственно от 10 до 1500 мм/мин и от 20 до 3000 мм/мин, а ускоренные перемещения — 3000 мм/мин и 6000 мм/мин От поломок при перегрузке механизм подачи стола также защищен предохранительной муфтой.

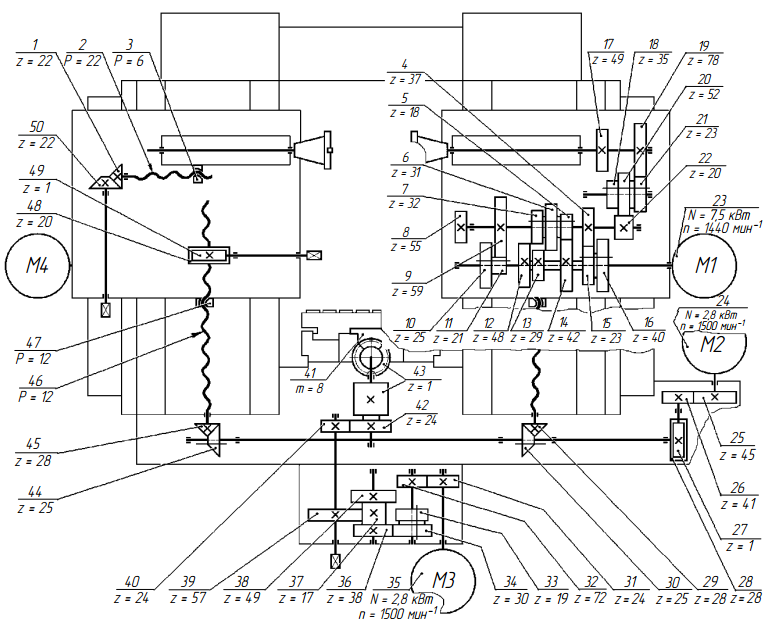

Кинематическая схема станка включает (рис. 14):

- привод главного движения шпиндельных бабок;

- привод подачи шпиндельных бабок;

- привод подачи стола

Привод главного движения начинается от электродвигателя 23. Уравнение кинематического баланса коробки скоростей имеет вид.

nшп = 1440 • 25/55 (21/59) • 31/29 (32/48 или 18/42) × 40/20 (23/37) • 37/35 • 52/49 (20/52 • 23/78) .

Подача фрезерных бабок осуществляется от электродвигателя 24 постоянного тока (N = 2,8 кВт, n = 1500 мин-1) включением соответствующих муфт От двигателя движение передается через колеса 25-26 на червячную передачу 27-28. Здесь же установлена и предохранительная муфта, защищающая цепь подач от перегрузки На обе шпиндельные бабки движение с вала снимается с помощью конических редукторов 30-29 и 44-45 на винтовые пары 46-47 с шагом винта 12 мм В обеих шпиндельных бабках винтовые передачи одинаковые Кроме механической подачи, шпиндельной бабке можно сообщить установочное перемещение вручную, вращая рукояткой червяк 49 и колесо 48

Рис. 14. Кинематическая схема продольно-фрезерного станка модели 6605

Выдвижение пиноли шпинделя при настройке на размер выполняется вращением с помощью рукоятки конической передачи 50-1 и винтовой пары 2-3. После этого для повышения жесткости обработки пиноль фиксируется.

Цепь подачи стола: от электродвигателя 35 постоянного тока (N = 2,8 кВт, n = 1500 мин-1) на зубчатые колеса 31-32, двойной блок 33-34, колеса 36-38, 37-39, 40-42 и на реечную червячную передачу 43-41. Предохранительная муфта установлена перед червяком червячно-реечной передачи.

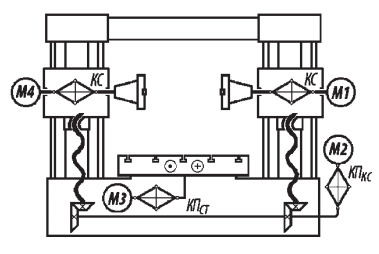

Структурная схема продольно-фрезерного станка модели 6605 (рис. 15) включает четыре настраиваемые цепи: две коробки скоростей шпиндельных бабок, коробку подач шпиндельных бабок и коробку подач стола

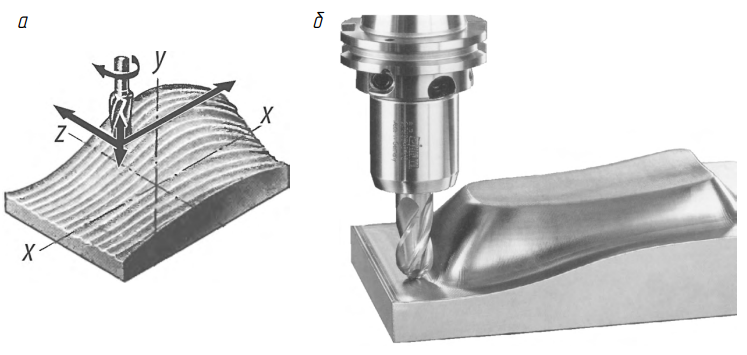

5. Фрезерные станки с ЧПУ

С развитием систем ЧПУ и снижением их стоимости программное управление стало все шире применяться на различных станках. Широко распространенные раньше для изготовления пресс-форм фрезерно-копировальные станки сейчас выглядят как явный анахронизм. Их вытесняют фрезерные или фрезерно-расточные станки с ЧПУ, которые имеют существенно большие возможности при изготовлении сложных объемных деталей, в том числе больших размеров. На РУПП «Оршанский станкостроительный завод “Красный борец”» выпускают продольные фрезерно-расточные станки с цифровой индикацией и преднабором координат, аналогичные одностоечному станку модели 6М310Ф11-20.

Рис. 15. Структурная схема продольно-фрезерного станка модели 6605

Унитарное предприятие «Минский станкостроительный завод имени Октябрьской революции» (МЗОР) освоило изготовление тяжелых продольных фрезерно-расточных станков с шириной стола 1000, 1250, 1600 мм, оснащенных системами CNC европейских фирм (SINUMERIK 840D) с автоматической сменой инструмента. Сегодня МЗОР выпускает большую гамму фрезерных, фрезернорасточных и сверлильно-фрезерных станков различных схем компоновки: продольные портального типа, одностоечные с подвижным столом и неподвижной стойкой, а также неподвижным столом и подвижной стойкой, что особенно удобно при обработке тяжелых деталей.

Среди них продольный фрезерно-расточный станок с ЧПУ с подвижным порталом (компоновка типа «Гентри») с двумя вертикальными бабками и автоматической сменой инструмента модели МС620ГМФ4-16Б2 (рис. 16) и еще три подобные модели. На станках устанавливаются по два магазина на каждую бабку Они имеют столы размером 2000 (3000, 4000, 5000) х 16 000 (14 000, 16 000, 14 000) мм соответственно. Выпускаются станки со столом длиной 20 000 мм. Три из четырех станков серии имеют поворотный стол диаметром 2000 3000 мм Расстояние от торца шпинделя до рабочей поверхности стола от 1250 до 6500 мм Портал может перемещаться в зависимости от модели на расстояние от 14 500 до 17 500 мм. На станках можно обрабатывать детали массой до 20 000 кг. Такие станки обеспечивают 5-координатную обработку деталей штамповой оснастки и пресс-форм сложных пространственных форм методом фрезерования, сверления, зенкерования, развертывания и растачивания с одной установки.

Рис. 16. Продольный фрезерно-расточный станок МС620ГМФ4-16Б2

6. Компоновка и устройство карусельно-фрезерных станков

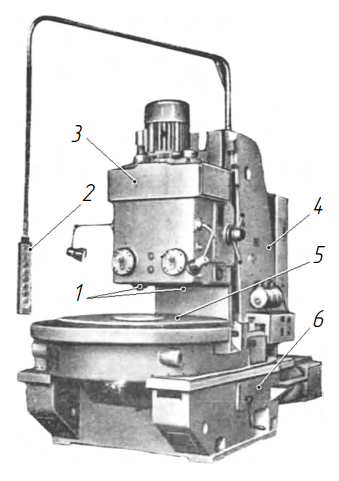

Карусельно-фрезерные станки — это модификация бесконсольных вертикально-фрезерных станков с круглым столом. Обычно они имеют два шпинделя — для черновой и чистовой обработки (рис. 17). При постоянно вращающемся столе установка заготовок и их снятие после обработки из зажимного приспособления происходят непрерывно.

Рис. 17. Карусельно-фрезерный станок: 1 — шпиндель; 2 — пульт управления; 3 — фрезерная бабка; 4 — стойка; 5 — стол; 6 — основание и тумба.

Зажим и разжим заготовки могут выполняться автоматически с помощью распределительного крана, установленного по центру стола, или от ручного привода. Частота вращения чистового шпинделя выше, чем чернового. У рассмотренного далее станка модели ГФ3210Н117 отношение частот составляет 1,6, у других подобных станков — 1,8. Изменение частот вращения шпинделей и подач также выполняется по-разному: или перемещением зубчатых блоков, или с помощью сменных зубчатых колес. Управление обычно от подвесного пульта, как на рис 3 167, но у некоторых моделей пульт управления устанавливают с правой стороны станка.

Основным несущим элементом станка является станина. К станине сзади крепится тумба, имеющая горизонтальные направляющие для стойки.

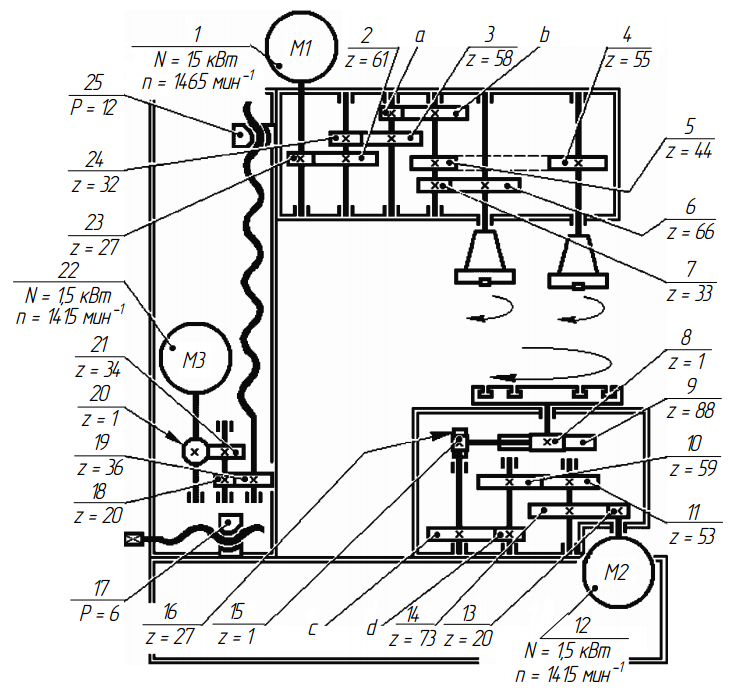

У рассматриваемого карусельно-фрезерного станка модели ГФ3210Н117 на станине неподвижно установлен стол диаметром 1000 мм. У других модификаций подобных станков стол устанавливается не непосредственно на станину, а на салазки, которые перемещают его относительно фрез в поперечном направлении У станка ГФ3210Н117 это движение выполняет стойка, перемещающаяся по тумбе на 250 мм. Установочное перемещение стойки выполняется вручную с помощью винтовой пары 17 (рис. 18).

Стойка имеет вертикальные направляющие для перемещения фрезерной бабки. Предварительная установка инструмента на размер производится перемещением фрезерной бабки (до 430 мм) с помощью электродвигателя 22, червячной пары 20-21, зубчатых колес 18-19 и винтовой пары 25. Окончательно расстояние от фрезы до заготовки устанавливается вручную по щупу Кроме этого выполняется ручное вертикальное перемещение гильзы чернового шпинделя в диапазоне 30 мм После перемещения гильза зажимается.

Коробка скоростей станка рассчитана на использование станка в крупносерийном и массовом производстве Поэтому изменение частоты вращения шпинделей выполняется с помощью сменных зубчатых колес Привод главного движения состоит из электродвигателя 1, зубчатых колес 23-2,24-3, сменных колес а и b. Далее движение передается на чистовой шпиндель через пару 5-4 и на черновой — через 7-6. Таким образом, шпиндели получают по 10 частот вращения: чистовой от 100 до 800 мин-1, а черновой от 63 до 500 мин-1.

Рис. 18. Кинематическая схема карусельно-фрезерного станка модели ГФ3210Н117

Коробка подач также настраивается с помощью сменных зубчатых колес. Движение начинается с электродвигателя 12, далее передается через зубчатые колеса 13-14, 11-10, d-c, червячные пары 15-16, 8-9. Стол получает 8 круговых подач от 125 до 630 мм/мин на диаметре 1000 мм. Вращение осуществляется по часовой стрелке.

Для удаления стружки на периферии стола закреплены специальные скребки, сталкивающие стружку в ящик у станка.

Смазка подшипников и зубчатых колес фрезерной бабки, коробки подач, направляющих стола, стойки и станины централизованная с помощью шестеренчатого насоса.

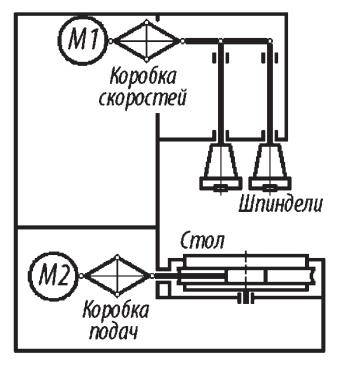

По кинематической схеме видно, что структурная схема станка не представляет большой сложности и состоит из двух настраиваемых цепей: главного движения и движения подачи (рис. 19) .

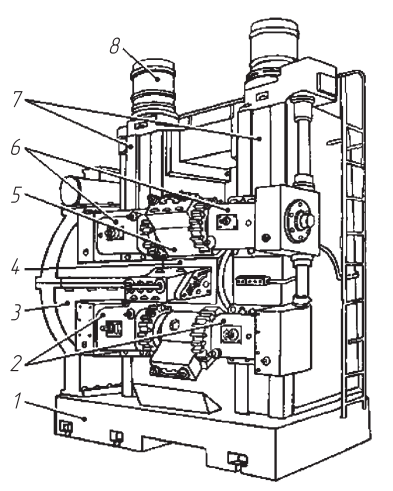

7. Барабанно-фрезерные станки

Рис. 19. Структурная схема карусельно-фрезерного станка модели ГФ3210Н117

На рис. 20 приведено схематическое изображение станка. Особенностью этих станков является наличие у них четырех- или восьмигранного барабана 4, смонтированного на валу с горизонтальной осью вращения, что позволяет, установив деталь в приспособлениях 5 горизонтально, обрабатывать ее с обоих торцов. Вал вместе с барабаном 4 вращается от отдельного привода 3. Заготовки закрепляют в приспособлениях 5 на гранях медленно вращающегося барабана 4. Скорость вращения барабана может регулироваться коробкой подач Вращение барабана происходит непрерывно — это движение подачи, главное движение — вращение фрез, которые сведены до нужного размера детали. Изменение скоростей главного движения производится сменными колесами На двух стойках 7 размещены фрезерные головки 2 и 6, которые представляют собой самостоятельные узлы с приводами 8.

Рис. 20. Барабанно-фрезерный станок

Верхние головки 6 выполняют черновую обработку, нижние 2 — чистовую. Вместо одношпиндельных на станках могут устанавливаться двухшпиндельные фрезерные головки. Расстояние между стойками 7 задается в зависимости от задания и колеблется в широких пределах Расстояние между шпинделями у разных станков этого вида колеблется от менее чем 200 мм до 3600 мм.

Распространена конструкция с двумя фрезерными бабками. Так, барабанно-фрезерный двухшпиндельный станок ДФ-131 (выпущен на Дмитровском заводе фрезерных станков) предназначен для фрезерования торцовых поверхностей деталей типа валов длиной до 200 мм, а также плоскостей на мелких деталях других типов. Обработка заготовок на станке осуществляется торцовыми фрезами, которые устанавливаются в две одношпиндельные бабки, расположенные с двух сторон транспортного барабана диаметром 800 мм.

Фрезерные головки можно перемещать по стойкам и закреплять в любом положении. На этих станках можно производить непрерывную обработку двух параллельных плоскостей заготовки Шпиндели смонтированы в пинолях, выдвижением которых производится точная установка фрез на размер. Смена заготовок производится в процессе работы с противоположной по отношению к фрезам стороны станка.

Фактически, барабанно-фрезерный станок объединяет два карусельно-фрезерных станка. Барабанно-фрезерные станки используют в крупносерийном и массовом производстве

8. Копировально-фрезерные станки

Предназначены для обработки разнообразных плоских (кулачки, шаблоны, матрицы и т п ) и пространственных деталей. По числу шпинделей станки делят на одношпиндельные и многошпиндельные, а по принципу работы — на станки прямого и следящего действия.

В копировальных станках прямого действия (рис. 21) всякое изменение формы задающего устройства (копира 2) непосредственно воздействует на копировальный ролик (щуп) 1, жестко связанный с фрезой 5.

При таком методе копирования щуп прижимается к копиру с очень большим усилием — большим, чем силы резания. От этого происходит интенсивный износ этих деталей. Если при обработке дерева силы резания невелики, то этот метод является основным Но при обработке металла он используется для несложных и неточных работ.

Рис. 21. Копировально-фрезерный станок, работающий методом прямого действия: 1 — щуп; 2 — копир; 3 — заготовка; 4 — стол; 5 — фреза; 6 — механизм прижима копира к щупу; 7 — поперечные салазки; 8 — фрезерная головка

В станках следящего действия всякое изменение формы задающего копира воспринимается щупом и передается фрезе через гидравлическое или электромеханическое усилительное устройство. Устройство практически идентично копировальному суппорту гидрокопировального станка. Отличие только в том, что у гидрокопировального станка щуп проходит по копиру один раз, повторяя направляющую линию, созданную копиром, а образующая линия создается вращением заготовки У фрезерно-копировального станка щуп, постепенно смещаясь, много раз проходит по копиру, образуя своеобразные строчки.

Фрезерование может производиться при ощупывании копира методом горизонтальных или вертикальных строчек. При первом способе стол станка совершает автоматическое задающее горизонтальное движение, а фрезерная головка — непрерывное следящее продольное и периодическое вертикальное перемещение на величину строки. При втором способе фрезерная головка совершает задающее вертикальное и следящее продольное перемещения, а стол — периодическое горизонтальное на величину строки. Тот же путь повторяет и фреза, образуя сложную пространственную поверхность детали (рис. 22).

Горизонтальный копировально-фрезерный полуавтомат модели 6446 (рис. 23) предназначен для объемного фрезерования деталей по моделям, выполненным в натуральную величину. Кинематика станка обеспечивает следующие движения детали и фрезы относительно друг друга: главное движение — вращение фрезы, вертикальное и поперечное перемещения шпиндельного блока по стойке, продольное перемещение стойки. Заготовка устанавливается на кронштейне, а копир — на отдельной позиции (справа на рисунке)

Рис. 22. Работа копировально-фрезерного станка со следящим приводом: а — схема; б — результат

Рис. 23. Горизонтальный копировально-фрезерный станок модели 6446

Копировально-фрезерные вертикальные станки выпускаются в ограниченном количестве. Размер стола колеблется от 200 х 320 до 630 х 1600 мм.

Распространенными на фрезерных станках являются механические копировальные устройства типа пантографа, изобретенного в 1615 г. немецким астрономом К. Шайнером (ок. 1579-1650), используемые для нанесения надписей на детали