Содержание страницы

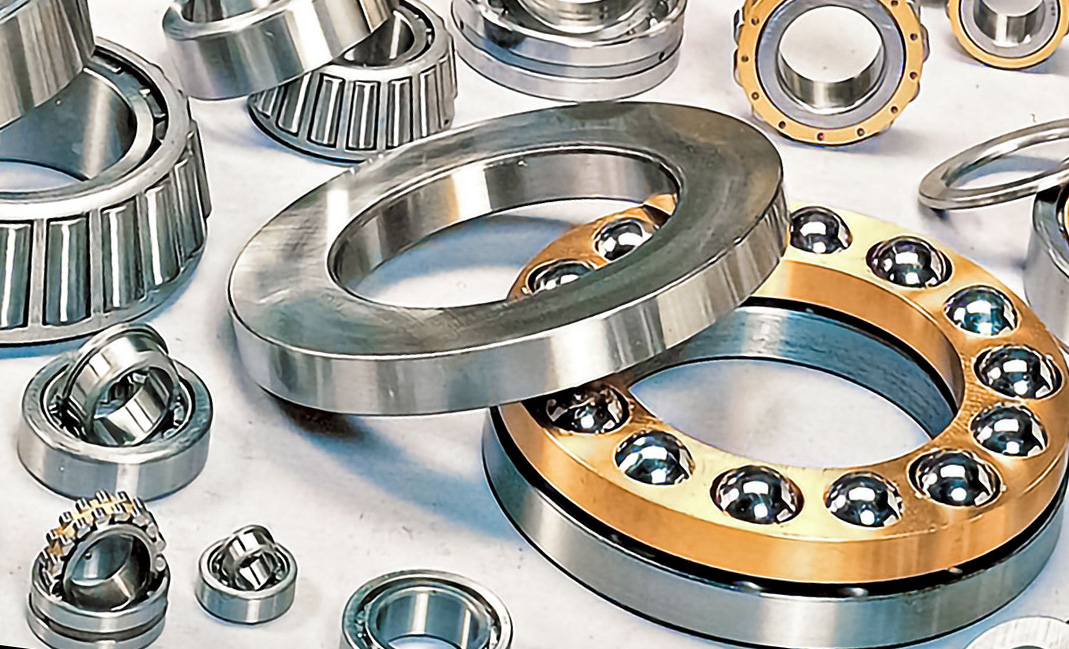

Подшипник — это техническое устройство, являющееся частью опоры или упора, которое поддерживает вал, ось или другую подвижную конструкцию, фиксирует их положение в пространстве, обеспечивает вращение, качение или линейное перемещение с минимальным сопротивлением, а также передает нагрузки от подвижного узла на другие части механизма. Подшипники предназначены для снижения трения между движущимися частями, что повышает эффективность и долговечность механизмов.

Основные функции подшипников:

- Снижение трения: Подшипники минимизируют трение между движущимися частями, что уменьшает износ и энергопотребление.

- Передача нагрузок: Они передают радиальные, осевые или комбинированные нагрузки от вращающихся или перемещающихся элементов на корпус или раму механизма.

- Обеспечение точности: Подшипники поддерживают точное положение валов и осей, что важно для правильной работы механизмов.

- Компенсация перекосов: Некоторые типы подшипников (например, сферические) способны компенсировать несоосность валов.

Производство подшипников — это сложный технологический процесс, включающий в себя проектирование, изготовление, сборку и контроль качества подшипников различных типов и назначений. Этот процесс требует использования высокоточного оборудования, современных материалов и строгого соблюдения технологических стандартов для обеспечения высокой надежности, долговечности и точности работы подшипников.

1. Классификация подшипников

По типу нагрузки:

- Радиальные подшипники:

Эти подшипники предназначены для восприятия нагрузок, действующих перпендикулярно оси вращения. Они широко используются в электродвигателях, редукторах и других механизмах, где преобладают радиальные силы. Примеры: шариковые радиальные подшипники, радиальные роликовые подшипники. - Упорные подшипники:

Упорные подшипники предназначены для восприятия осевых нагрузок, действующих вдоль оси вращения. Они часто применяются в вертикальных валах, таких как турбины, насосы и тяжелое оборудование. Примеры: упорные шариковые подшипники, упорные роликовые подшипники. - Радиально-упорные подшипники:

Эти подшипники способны воспринимать как радиальные, так и осевые нагрузки. Они используются в механизмах, где нагрузки комбинируются, например, в автомобильных колесах или шпинделях станков. Примеры: радиально-упорные шариковые подшипники, конические роликовые подшипники.

По типу трения:

- Подшипники качения:

В этих подшипниках трение снижается за счет использования тел качения (шариков, роликов). Они характеризуются низким коэффициентом трения и высокой точностью. Применяются в высокоскоростных и высоконагруженных механизмах. - Подшипники скольжения:

В подшипниках скольжения трение снижается за счет слоя смазки между поверхностями. Они используются в условиях, где требуется высокая нагрузочная способность и низкая скорость вращения, например, в крупногабаритных механизмах, таких как гидротурбины.

По конструкции:

- Шариковые подшипники:

Шариковые подшипники используют шарики в качестве тел качения. Они подходят для высокоскоростных применений с умеренными радиальными и осевыми нагрузками. Примеры: однорядные, двухрядные и четырехточечные шариковые подшипники. - Роликовые подшипники:

Роликовые подшипники используют цилиндрические, конические или сферические ролики. Они способны выдерживать более высокие нагрузки по сравнению с шариковыми подшипниками. Примеры: цилиндрические, конические и сферические роликовые подшипники. - Игольчатые подшипники:

Игольчатые подшипники используют тонкие и длинные ролики, что позволяет им работать в условиях ограниченного пространства. Они применяются в автомобильных трансмиссиях и промышленных роботах. - Конические подшипники:

Конические подшипники способны воспринимать комбинированные нагрузки (радиальные и осевые). Они часто используются в автомобильных колесах и тяжелом оборудовании. - Сферические подшипники:

Сферические подшипники способны компенсировать перекосы валов благодаря своей конструкции. Они применяются в механизмах с несоосностью, например, в сельскохозяйственной технике.

2. Материалы для производства подшипников

2. Материалы для производства подшипников

Производство подшипников требует использования высококачественных материалов, которые обеспечивают долговечность, износостойкость, устойчивость к нагрузкам и коррозии. Выбор материалов зависит от типа подшипника, условий его эксплуатации и требований к производительности. Рассмотрим основные материалы, используемые в производстве подшипников, их свойства и особенности.

2.1. Стали для производства подшипников

Сталь является основным материалом для изготовления подшипников. Она обеспечивает высокую прочность, износостойкость и способность выдерживать значительные нагрузки. Наиболее распространенные типы сталей:

а) Высокоуглеродистая хромистая сталь (например, марки SAE 52100)

- Состав: ~1% углерода, ~1,5% хрома, а также марганец, кремний и другие легирующие элементы.

- Свойства:

- Высокая твердость (60-65 HRC после закалки).

- Отличная износостойкость.

- Устойчивость к усталостным нагрузкам.

- Хорошая обрабатываемость.

- Применение: Шариковые и роликовые подшипники общего назначения.

б) Нержавеющая сталь (например, марки AISI 440C, AISI 304)

- Состав: ~1% углерода, ~17% хрома, иногда с добавлением никеля и молибдена.

- Свойства:

- Коррозионная стойкость.

- Умеренная твердость (55-60 HRC).

- Устойчивость к высоким температурам.

- Применение: Подшипники для пищевой, химической и медицинской промышленности, где требуется устойчивость к коррозии.

в) Цементируемая сталь (например, марки SAE 8620)

- Состав: Низкое содержание углерода, легирование никелем, хромом и молибденом.

- Свойства:

- Поверхностная твердость после цементации.

- Высокая ударная вязкость.

- Применение: Крупногабаритные подшипники, работающие в условиях ударных нагрузок.

г) Высокотемпературные стали (например, марки M50, M50NiL)

- Состав: Легирование молибденом, ванадием и никелем.

- Свойства:

- Устойчивость к высоким температурам (до 300-400°C).

- Высокая прочность и износостойкость.

- Применение: Подшипники для авиационных и космических применений.

2.2. Керамика

Керамические материалы используются в производстве подшипников для специальных применений, где требуются высокая твердость, низкий вес и устойчивость к экстремальным условиям.

а) Нитрид кремния (Si3N4)

- Свойства:

- Высокая твердость (70-80 HRC).

- Низкая плотность (40% от стали).

- Устойчивость к коррозии и высоким температурам.

- Низкий коэффициент трения.

- Применение: Высокоскоростные подшипники, подшипники для авиационной и космической техники.

б) Оксид алюминия (Al2O3)

- Свойства:

- Высокая твердость.

- Устойчивость к коррозии и износу.

- Применение: Подшипники для химической и пищевой промышленности.

2.3. Полимеры

Полимерные материалы используются в производстве подшипников для работы в условиях, где металлические подшипники неэффективны (например, при наличии агрессивных сред или необходимости снижения веса).

а) Полиамиды (нейлон, PA66)

- Свойства:

- Низкий коэффициент трения.

- Устойчивость к коррозии.

- Легкость.

- Применение: Подшипники для легких нагрузок, пищевой промышленности.

б) Полиэфирэфиркетон (PEEK)

- Свойства:

- Высокая прочность.

- Устойчивость к высоким температурам и химическим веществам.

- Применение: Подшипники для авиационной и медицинской промышленности.

в) Политетрафторэтилен (PTFE, тефлон)

- Свойства:

- Очень низкий коэффициент трения.

- Устойчивость к химическим веществам.

- Применение: Подшипники для работы в агрессивных средах.

2.4. Металлокерамика (керамико-металлические композиты)

Металлокерамика сочетает в себе свойства металлов и керамики, что делает ее идеальной для специальных применений.

- Пример: Подшипники с керамическими шариками и стальными кольцами.

- Свойства:

- Высокая износостойкость.

- Устойчивость к высоким температурам.

- Низкий коэффициент трения.

- Применение: Высокоскоростные подшипники, подшипники для вакуумных установок.

2.5. Цветные металлы и сплавы

В некоторых случаях для производства подшипников используются цветные металлы и их сплавы.

а) Бронза

- Свойства:

- Высокая износостойкость.

- Устойчивость к коррозии.

- Применение: Втулочные подшипники, подшипники скольжения.

б) Латунь

- Свойства:

- Хорошая обрабатываемость.

- Умеренная износостойкость.

- Применение: Подшипники для легких нагрузок.

2.6. Смазочные материалы и покрытия

Для улучшения характеристик подшипников используются специальные покрытия и смазочные материалы.

а) Покрытия

- Примеры: Нитрид титана (TiN), дисульфид молибдена (MoS2).

- Свойства:

- Снижение трения.

- Повышение износостойкости.

- Защита от коррозии.

б) Смазки

- Типы: Минеральные, синтетические, твердые смазки.

- Свойства:

- Снижение трения.

- Защита от износа.

- Устойчивость к высоким температурам.

2.7. Требования к материалам для подшипников

- Прочность: Способность выдерживать высокие нагрузки.

- Твердость: Устойчивость к износу.

- Усталостная прочность: Способность выдерживать циклические нагрузки.

- Коррозионная стойкость: Устойчивость к воздействию агрессивных сред.

- Теплостойкость: Сохранение свойств при высоких температурах.

- Низкий коэффициент трения: Минимизация потерь энергии.

Выбор материалов для производства подшипников зависит от условий эксплуатации и требований к производительности. Современные технологии позволяют комбинировать различные материалы (например, сталь и керамику) для создания подшипников с уникальными свойствами. Это делает их пригодными для использования в самых разных отраслях, от авиации и космонавтики до пищевой и медицинской промышленности.

3. Технологический процесс производства подшипников

Производство подшипников — это сложный, многоэтапный технологический процесс, требующий высокой точности, использования специализированного оборудования и строгого контроля качества. Подшипники используются в различных отраслях промышленности, и их надежность напрямую влияет на работу механизмов. Рассмотрим технологический процесс производства подшипников максимально подробно, с учетом всех технических и инженерных аспектов.

3.1. Подготовка сырья

а) Выбор материала

- Основные материалы: высокоуглеродистая хромистая сталь (например, SAE 52100), нержавеющая сталь (AISI 440C), керамика (нитрид кремния), полимеры (PEEK, PTFE).

- Требования к материалам: высокая прочность, износостойкость, усталостная прочность, коррозионная стойкость.

б) Контроль качества сырья

- Проверка химического состава (спектральный анализ).

- Контроль микроструктуры (отсутствие дефектов, таких как включения, пустоты).

- Проверка механических свойств (твердость, прочность на разрыв).

3.2. Изготовление заготовок

а) Производство колец (внутреннего и внешнего)

- Резка прутка:

- Используются автоматические станки для резки прутка на заготовки нужной длины.

- Точность резки: ±0,1 мм.

- Ковка или штамповка:

- Заготовки нагреваются до температуры 800-1200°C и формуются на ковочных прессах.

- Цель: получение приблизительной формы колец с минимальными припусками на механическую обработку.

- Отжиг:

- Нагрев до 700-800°C с последующим медленным охлаждением для снятия внутренних напряжений и улучшения обрабатываемости.

б) Производство тел качения (шариков, роликов)

- Резка проволоки:

- Проволока из высокоуглеродистой стали режется на заготовки для шариков или роликов.

- Холодная штамповка:

- Заготовки формуются в шарики или ролики на специализированных штампах.

- Обдирка:

- Удаление излишков материала для придания заготовкам более точной формы.

3.3. Механическая обработка

а) Обработка колец

- Токарная обработка:

- Черновая обработка: удаление припусков, формирование базовых геометрических форм.

- Чистовая обработка: достижение точных размеров и формы.

- Шлифование:

- Шлифование наружных и внутренних поверхностей колец.

- Используются шлифовальные круги с алмазным или корундовым напылением.

- Точность: ±0,005 мм.

- Полирование:

- Уменьшение шероховатости поверхности для снижения трения.

б) Обработка тел качения

- Шлифование шариков:

- Шарики обрабатываются в специальных шлифовальных машинах для достижения сферической формы.

- Точность: ±0,001 мм.

- Полирование шариков:

- Окончательная обработка для достижения зеркальной поверхности.

- Обработка роликов:

- Ролики шлифуются и полируются для достижения цилиндрической или конической формы.

3.4. Термическая обработка

Термическая обработка необходима для придания подшипниковым деталям высокой твердости и износостойкости.

а) Закалка

- Нагрев до 800-850°C с последующим быстрым охлаждением в масле или воде.

- Цель: получение мартенситной структуры с высокой твердостью (60-65 HRC).

б) Отпуск

- Нагрев до 150-200°C для снятия внутренних напряжений и повышения ударной вязкости.

в) Криогенная обработка (опционально)

- Охлаждение до -196°C для повышения износостойкости и стабилизации структуры материала.

3.5. Сборка подшипников

а) Подготовка компонентов

- Очистка деталей от загрязнений и остатков смазки.

- Контроль размеров и качества поверхностей.

б) Установка сепаратора

- Сепаратор (обойма) изготавливается из стали, латуни или полимеров.

- Сепаратор фиксирует тела качения на равном расстоянии друг от друга.

в) Установка тел качения

- Шарики или ролики устанавливаются между кольцами с помощью автоматических или полуавтоматических линий.

г) Смазка

- Нанесение смазочного материала (минерального или синтетического масла, консистентной смазки).

3.6. Контроль качества

а) Геометрические параметры

- Проверка размеров колец, тел качения и сепараторов.

- Используются координатно-измерительные машины (КИМ) и лазерные сканеры.

б) Механические свойства

- Измерение твердости (метод Роквелла или Виккерса).

- Проверка усталостной прочности (тестирование на стендах).

в) Шум и вибрация

- Тестирование подшипников на шум и вибрацию при вращении.

3.7. Упаковка и маркировка

- Подшипники очищаются от остатков смазки и упаковываются в антикоррозионную бумагу или пластиковые контейнеры.

- Наносится маркировка с указанием типа, размеров и производителя.

4. Современные технологии в производстве подшипников

Современные технологии в производстве подшипников направлены на повышение их надежности, долговечности, эффективности и адаптации к экстремальным условиям эксплуатации. Эти технологии включают в себя инновационные материалы, передовые методы обработки, автоматизацию процессов и использование цифровых инструментов для проектирования и контроля качества. Рассмотрим самые современные технологии в производстве подшипников максимально подробно.

4.1. Использование керамических материалов

Керамика, особенно нитрид кремния (Si3N4), стала одним из ключевых материалов для производства высокотехнологичных подшипников.

а) Преимущества керамики

- Низкая плотность: Керамические шарики легче стальных на 40%, что снижает инерцию и позволяет увеличить скорость вращения.

- Высокая твердость: 70-80 HRC, что обеспечивает исключительную износостойкость.

- Коррозионная стойкость: Устойчивость к агрессивным средам.

- Термостойкость: Работа при температурах до 1000°C.

- Низкий коэффициент трения: Уменьшение энергопотерь.

б) Применение

- Авиационные и космические подшипники.

- Высокоскоростные шпиндели станков.

- Подшипники для вакуумных установок.

в) Технологии обработки

- Горячее изостатическое прессование (HIP): Для получения керамических заготовок с минимальными дефектами.

- Высокоточное шлифование и полирование: Для достижения нанометровой точности формы и шероховатости.

4.2. Аддитивные технологии (3D-печать)

Аддитивные технологии позволяют создавать подшипники сложной геометрии, которые невозможно изготовить традиционными методами.

а) Методы 3D-печати

- Селективное лазерное спекание (SLS): Использование металлических порошков для создания деталей.

- Прямое лазерное спекание металлов (DMLS): Высокая точность и прочность.

- Электронно-лучевая плавка (EBM): Для работы с тугоплавкими материалами.

б) Преимущества

- Создание подшипников с оптимизированной структурой (например, с внутренними каналами для смазки).

- Снижение отходов материала.

- Быстрое прототипирование и производство малых партий.

в) Применение

- Подшипники для аэрокосмической промышленности.

- Индивидуальные подшипники для медицинского оборудования.

4.3. Интеллектуальные подшипники

Интеллектуальные подшипники оснащены встроенными датчиками и системами мониторинга.

а) Датчики

- Измерение температуры, вибрации, нагрузки и скорости вращения.

- Передача данных в реальном времени.

б) Применение

- Промышленные роботы.

- Ветровые турбины.

- Автомобильная промышленность (например, подшипники колес с датчиками ABS).

5. Контроль качества

Каждый этап производства подшипников сопровождается строгим контролем качества:

- Геометрические параметры: проверяются с помощью координатно-измерительных машин (CMM).

- Твердость: измеряется с помощью твердомеров.

- Шумность: тестируется на специальных стендах.

- Долговечность: проверяется в ходе испытаний на стендах с имитацией реальных условий эксплуатации.

6. Заключение

Производство подшипников — это высокотехнологичный процесс, требующий применения современных материалов, оборудования и методов контроля качества. Разнообразие типов подшипников позволяет решать широкий спектр инженерных задач, обеспечивая надежность и эффективность работы механизмов в различных отраслях промышленности. Дальнейшее развитие технологий производства подшипников будет направлено на повышение их долговечности, снижение веса и расширение диапазона рабочих условий.