Содержание страницы

- 1. Принцип работы систем управления

- 2. Диагностика системы топливоподачи, зажигания и впускного тракта

- 3. Диагностика системы вентиляции картера, вентилятора охлаждения и климат-контроля

- 4. Диагностика системы круиз-контроля

- 5. Диагностирование системы впрыска

- 6. Проверка работоспособности АБС

- 7. Диагностика автоматических коробок передач (АКПП)

Современный автомобиль представляет собой сложный технический объект, объединяющий в себе множество взаимодействующих систем, каждая из которых выполняет строго определённые функции, обеспечивая безопасность, надёжность и эффективность эксплуатации транспортного средства.

Центральное место в конструкции автомобиля занимает силовая установка — двигатель внутреннего сгорания (ДВС), от технического состояния которого напрямую зависит работоспособность и ресурс автомобиля. С течением времени любые механизмы подвержены износу, старению материалов, а также негативному воздействию эксплуатационных факторов, что неизбежно приводит к снижению технических характеристик и возникновению неисправностей.

Диагностирование ДВС и других систем автомобиля представляет собой комплекс мероприятий по выявлению отклонений в работе агрегатов и узлов, оценке степени их износа и прогнозированию остаточного ресурса. Своевременная диагностика позволяет не только локализовать существующие неисправности, но и предотвратить развитие серьёзных технических проблем, что существенно снижает затраты на ремонт и повышает общую надёжность эксплуатации автомобиля. Это особенно актуально в условиях интенсивного использования транспортных средств в различных климатических и дорожных условиях.

Современные методы диагностики охватывают как традиционные подходы (визуальный осмотр, измерения давления, компрессии, вибраций и др.), так и высокотехнологичные средства, включая компьютерную диагностику с использованием специализированного программного обеспечения и сканеров, анализ состава выхлопных газов, акустические и тепловизионные методы. Электронные системы управления, активно внедряемые в автомобили последних поколений, требуют точной и быстрой интерпретации кодов ошибок и параметров работы в режиме реального времени.

Кроме силовой установки, важнейшими объектами диагностики являются трансмиссия, тормозная система, подвеска, рулевое управление, системы питания и охлаждения, а также системы активной и пассивной безопасности. Каждая из этих подсистем имеет свои особенности в диагностике и требует использования специфических методик и приборов.

1. Принцип работы систем управления

Компьютер (ECU). Внутри памяти электронного блока управления находится не только сама управляющая программа, но и набор так называемых «карт» (maps), содержащих необходимую для функционирования двигателя информацию. При этом структура программы в целом одинакова для большинства типов двигателей, тогда как карты, с которыми она работает, строго индивидуальны для каждой конкретной модели и модификации силового агрегата.

Проще говоря, можно вообразить элементарную программу, обрабатывающую данные с двух различных карт. Первая представляет собой объемную таблицу, где по оси X расположены значения массового расхода воздуха, по оси Y — число оборотов двигателя в минуту, а по оси Z — углы открытия дроссельной заслонки.

На пересечениях всех осей этой объемной таблицы хранятся значения объема топлива, которое следует впрыснуть в условиях, соответствующих указанным параметрам. Вторая карта — плоская, двумерная — содержит взаимосвязь между количеством подаваемого топлива и продолжительностью открытия форсунок, что позволяет определить длительность электрического импульса, необходимого для их активации.

Программа в ходе своей работы с определённой частотой (через каждые несколько миллисекунд) опрашивает показания датчиков, сверяет полученные данные с параметрами в первой карте, находит нужное значение количества топлива, затем использует вторую карту для вычисления необходимого времени открытия форсунки. После этого подаётся управляющий импульс — и весь цикл повторяется.

Следует учитывать, что на практике количество карт существенно больше, и в них учитываются взаимные зависимости между множеством параметров: нагрузка на двигатель, температурные условия, плотность воздуха, а также высота местности над уровнем моря. Однако суть алгоритма работы программы остаётся прежней — конечной целью остаётся вычисление точной длительности импульса на форсунку.

Таким образом, основная сложность заключается не в коде программы, который последовательно анализирует значения в картах, а именно в наполнении этих карт, поскольку они требуют чрезвычайно точной настройки под конкретный двигатель.

Кроме того, блок ECU в системе TCCS также регулирует угол опережения зажигания, для чего применяются аналогичные по принципу карты, в которых указана зависимость угла зажигания от текущих параметров работы двигателя. Обратная связь в TCCS, как и в большинстве систем впрыска, реализуется при помощи лямбда-зонда, измеряющего содержание кислорода в выхлопе. Это необходимо, так как даже самые точно составленные карты не способны учесть индивидуальные особенности каждого конкретного экземпляра двигателя.

С течением времени характеристики двигателя меняются вследствие износа, что также влияет на его поведение, а значит — требует дополнительной адаптации топливной системы. Более того, карты могут изначально не учитывать определённые сочетания внешних факторов, что тоже требует коррекции. Именно с этой задачей и справляется система обратной связи.

Однако основная задача всей системы управления — это достижение максимально полного сгорания топливно-воздушной смеси в цилиндрах. Это обеспечивает как снижение токсичности выхлопных газов, так и увеличение эффективности сгорания. Наилучшее сгорание достигается при соотношении воздух/топливо равном 14.7:1.

Это соотношение называется стехиометрическим, или иначе — лямбда-коэффициентом (отсюда и название «лямбда-зонд»). Как работает обратная связь: после определения нужного количества топлива, подаваемого в двигатель, происходит сгорание смеси, и в выхлопной системе появляются газы, состав которых анализирует датчик кислорода.

Он измеряет уровень остаточного кислорода и, передавая данные компьютеру, позволяет определить, насколько корректно была рассчитана смесь. Таким образом, ECU получает возможность откорректировать расчеты, если сгорание оказалось неидеальным.

Важно отметить, что не во всех режимах работы двигателя используется информация от лямбда-зонда. Ниже рассмотрим подробнее режимы управления.

Режимы управления.

Любая система впрыска, оснащённая функцией обратной связи, включая TCCS, функционирует в одном из двух режимов: либо в замкнутом контуре (closed loop), при котором используется информация от лямбда-зонда для точной корректировки топливной смеси, либо в разомкнутом контуре (open loop), когда датчик игнорируется.

Запуск двигателя.

При старте двигателя, в зависимости от температурных условий (двигателя и воздуха), требуется обогащённая смесь. Это свойственно всем бензиновым ДВС, как инжекторным, так и карбюраторным. Соотношение воздух/топливо может составлять от 2:1 до 12:1.

В это время ECU работает в режиме разомкнутого контура.

Прогрев до рабочей температуры.

После пуска ECU следит за температурой мотора, на основе которой рассчитывает необходимый состав смеси и устанавливает прогревные обороты с помощью воздушного клапана ISC (Idle Speed Control).

По мере прогрева двигатель переходит к более бедной смеси, а прогревные обороты снижаются. Также прогревается лямбда-зонд — он начинает выдавать корректные данные при температуре свыше 300°C. До этого момента ECU работает в open loop.

Холостой ход.

Когда двигатель прогрелся, а датчик кислорода достиг рабочей температуры, система переходит в режим closed loop. Показания датчика используются для поддержания соотношения 14.7:1, минимизирующего выбросы.

Резкое ускорение.

При резком нажатии на педаль газа и полном открытии дроссельной заслонки система переключается в open loop. Под нагрузкой переход может происходить раньше — при 68% и более открытия заслонки.

В этом режиме смесь становится обогащённой (примерно 11.9:1–12:1) ради увеличения мощности. Аналогично, при движении под уклон и полностью закрытом дросселе, но при высоких оборотах, подача топлива может ограничиваться — это режим принудительного холостого хода.

Цель — экономия топлива. В некоторых случаях подача может быть вовсе прекращена.

В результате можно сказать, что большую часть времени ECU работает в режиме closed loop. Именно в этом режиме он способен «обучаться», внося корректировки в карты для режима open loop, адаптируя их к реальным условиям эксплуатации.

Например, если в процессе эксплуатации блок обнаружит, что для достижения стехиометрии ему постоянно приходится обогащать смесь на 5% относительно базовых значений, он внесёт изменения в карты, и в будущем эта коррекция будет применяться уже в open loop.

Наконец, важно понимать, что лямбда-зонд и каталитический нейтрализатор — это два разных устройства. Хотя оба служат для снижения вредных выбросов, функции у них разные: зонд оптимизирует состав смеси, а нейтрализатор дожигает несгоревшие элементы.

Причиной выхода из строя нейтрализатора чаще всего становится длительная работа двигателя на переобогащённой смеси — из-за неисправности лямбда-зонда или сбоев в системе зажигания и питания.

2. Диагностика системы топливоподачи, зажигания и впускного тракта

Диагностика топливной системы.

Прежде чем приступать к диагностике топливной системы, необходимо выполнить сброс давления в топливной магистрали в такой последовательности:

- установить коробку передач в нейтральное положение и затормозить автомобиль стояночным тормозом;

- отключить питание электробензонасоса, отсоединив его провода;

- запустить двигатель и дать ему поработать на холостом ходу до остановки из-за отсутствия топлива;

Чтобы измерить давление подачи и проверить работоспособность топливного насоса, требуется манометр с комплектом адаптеров и переходников, рассчитанный на давление в пределах 0,40…0,45 МПа.

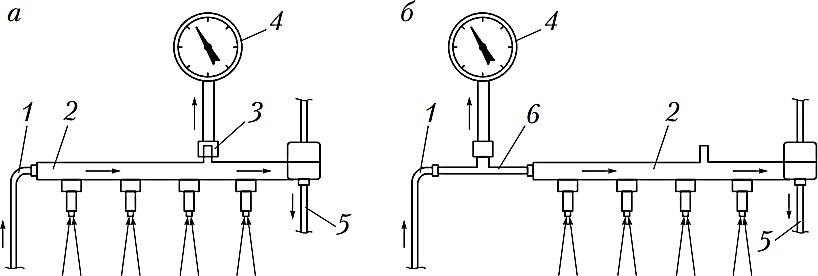

На отдельных моделях автомобилей предусмотрен специальный штуцер с клапаном Шрёдера, расположенный в топливной системе, для оперативного подключения измерительного прибора (рис. 2.а).

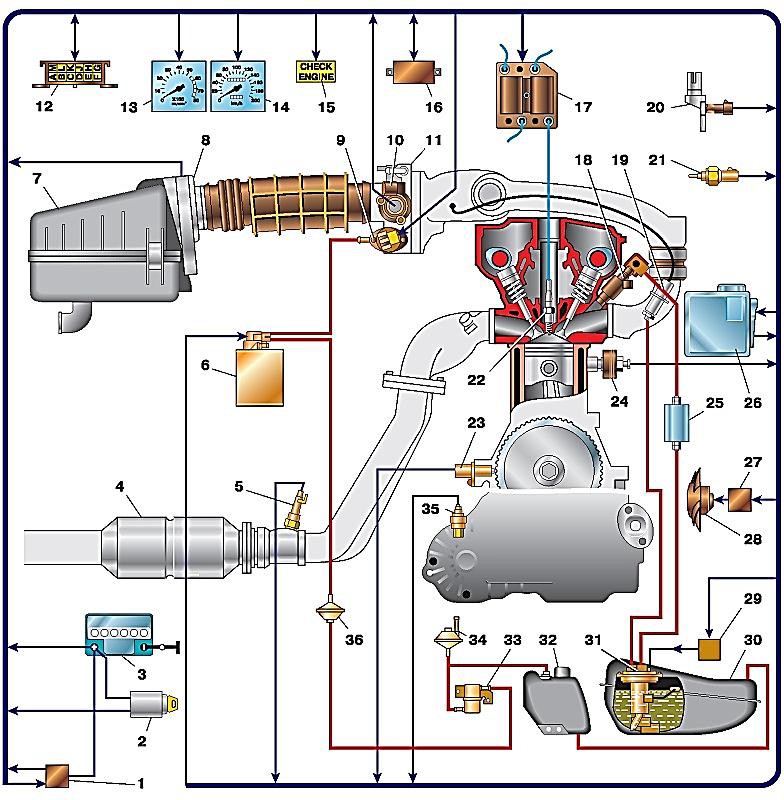

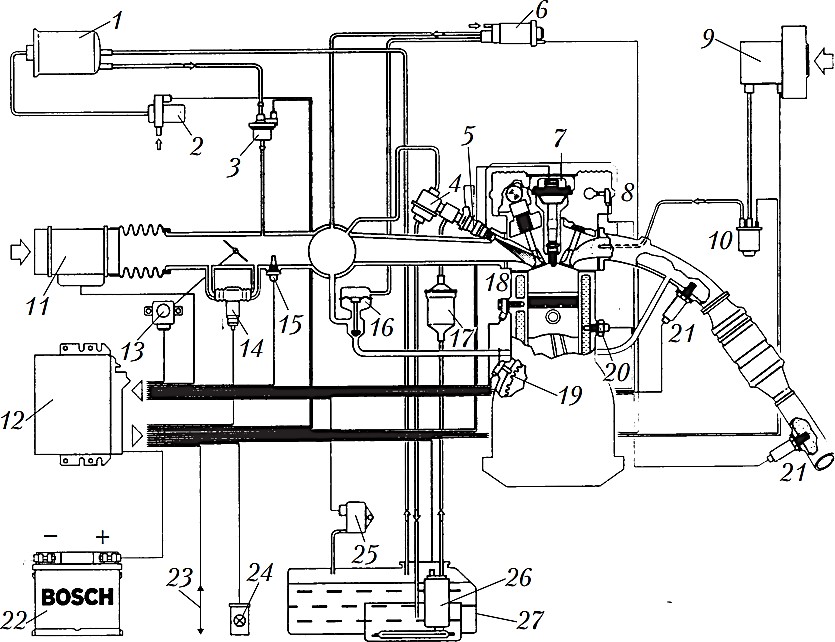

Рис. 1. Схема функционирования системы управления двигателем ВАЗ-21124: 1 — реле зажигания; 2 — замок зажигания; 3 — АКБ; 4 — нейтрализатор; 5 — датчик кислорода; 6 — адсорбер с клапаном; 7 — воздушный фильтр; 8 — ДМРВ; 9 — регулятор холостого хода; 10 — датчик дроссельной заслонки; 11 — дроссельный узел; 12 — диагностическая колодка; 13 — тахометр; 14 — спидометр; 15 — контрольная лампа «CHECK ENGINE»; 16 — блок иммобилайзера; 17 — модуль зажигания; 18 — форсунки; 19 — регулятор давления; 20 — датчик фаз; 21 — ДТОЖ; 22 — свечи зажигания; 23 — ДПКВ; 24 — датчик детонации; 25 — топливный фильтр; 26 — ЭБУ; 27 — реле вентилятора; 28 — вентилятор охлаждения; 29 — реле бензонасоса; 30 — топливный бак; 31 — бензонасос с датчиком уровня; 32 — сепаратор; 33 — гравитационный клапан; 34 — клапан сброса; 35 — датчик скорости; 36 — двухходовой клапан

Если в топливной системе отсутствует клапан Шрёдера, тогда потребуется подключать манометр через переходник (рис. 2.б). Для активации бензонасоса следует замкнуть контакты на колодке его реле. В случае подачи питания на силовые цепи реле через замок зажигания либо вспомогательное реле, необходимо включить зажигание.

Рис. 2. Измерение давления в системе впрыска: с использованием клапана Шрёдера (а) и без него (б): 1 — трубопровод подачи топлива; 2 — магистраль распределения топлива; 3 — клапан Шрёдера; 4 — манометр; 5 — трубка слива; 6 — тройник-адаптер

В случаях, когда невозможно использовать указанные методы, давление можно проверить во время работы двигателя или при прокручивании его стартером. При замере давления на неработающем моторе манометр покажет его статическое значение — оно, как правило, составляет 0,25…0,30 МПа.

С запуском двигателя давление должно упасть до 0,20…0,25 МПа из-за разрежения во впуске. Если давление окажется ниже нормативного, стоит проверить как регулятор давления, так и производительность насоса. При повышенном давлении необходимо исключить засор в регуляторе либо в обратной магистрали.

Определение производительности бензонасоса осуществляется по схеме (рис. 3.), с использованием обратного топливопровода. Для этого необходимо отсоединить обратную линию от регулятора давления (поз. 2) и опустить её конец в мерную посуду ёмкостью от 1,0 до 1,5 л. Ёмкость устанавливается там, где удобно отсоединять обратный топливопровод. Затем активируется насос, и в течение 30 секунд фиксируется объём поданного топлива, который должен быть в пределах 0,75…1,00 л.

Рис. 3. Проверка производительности насоса при распределённом впрыске: 1 — подающий трубопровод; 2 — регулятор давления; 3 — обратка; 4 — шланг; 5 — мерный сосуд

Если зафиксированное значение ниже требуемого, то возможной причиной является засорение топливного фильтра или магистрали подачи. Если они в порядке — возможно повреждение топливопровода или неисправность внутри бензобака (например, у насосов погружного типа).

Для оценки остаточного давления нужно прогреть мотор до нормальной рабочей температуры, заглушить его и подождать 20 минут. Давление в это время не должно упасть ниже 0,1 МПа. Более быстрое снижение указывает на утечку топлива — возможные причины: неисправность регулятора давления, обратного клапана или форсунок (пусковой или основных).

2.1. Проверка системы зажигания

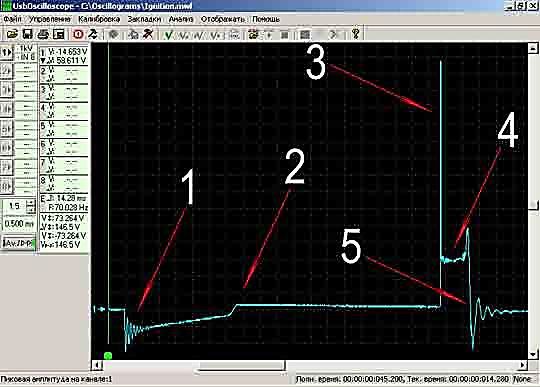

Любой сбой как в первичной, так и во вторичной цепи системы зажигания влияет на параметры импульсов высокого напряжения, отображаемые на осциллограмме.

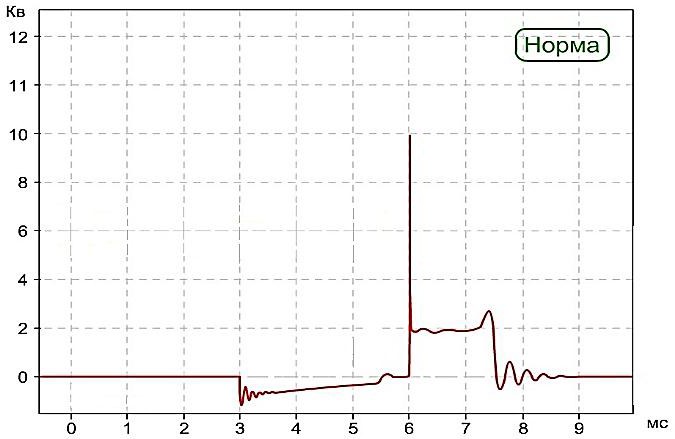

Анализируя форму и длительность импульсов на осциллограмме (рис. 4.), можно всесторонне оценить состояние системы. Знание стандартной формы сигнала и типичных отклонений позволяет определить дефекты в системе зажигания.

Рис. 4. Осциллограмма высоковольтного импульса зажигания

- Старт накопления энергии в катушке (момент активации транзистора коммутатора).

- Переход коммутатора в фазу стабилизации энергии — при токе около 8А в первичной цепи.

- Момент пробоя свечного зазора — запуск искрообразования.

- Фаза горения искры.

- Окончание искрообразования и затухающие колебания. Для диагностики требуется питание устройства KTS-650.

2.2. Частые неисправности зажигания

Умение считывать осциллограммы позволяет оперативно выявить неполадки в системе зажигания ДВС.

К примеру:

- а) Нормальная осциллограмма исправной системы (рис. 5.);

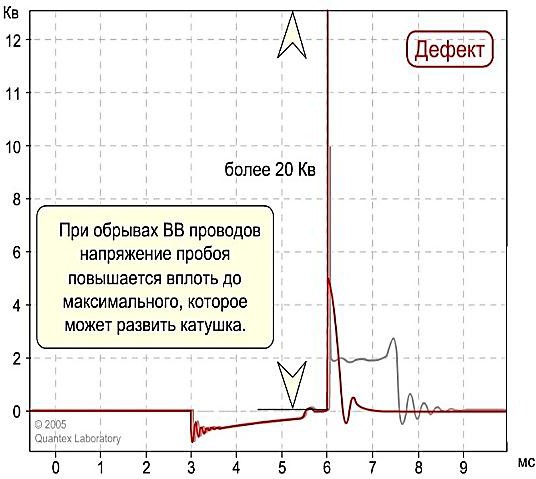

- б) Сигнал при нарушениях в высоковольтных проводах (рис. 6.);

- в) Признаки межвиткового короткого замыкания в катушке (рис. 7.);

- г) Увеличенный зазор на свече зажигания (рис. 8.).

Рис. 5. Осциллограмма вторичного напряжения

Рис. 6. Осциллограмма при повреждении высоковольтных проводов

Рис. 7. Пример дефекта катушки – межвитковое замыкание

Рис. 8. Повышенный зазор свечи зажигания

На 3-м цилиндре видны явные искажения сигнала: снижено время горения искры, повышены напряжения пробоя и горения.

Если свеча сильно загрязнена, то искра не формируется на электродах, а стекает по загрязнённому изолятору, что снижает пробивное напряжение. Такая неисправность распознаётся по увеличенному напряжению горения в начале участка и его уменьшению к завершению.

2.3. Диагностика впускного тракта

От правильного соотношения воздуха и топлива напрямую зависит не только мощностной потенциал двигателя, но и его стабильность. Избыточное поступление воздуха в систему может привести к остановке мотора.

Признаки лишнего воздуха во впускном тракте. Незначительный подсос может не отражаться на работе двигателя, но при сильных нарушениях герметичности проявляются такие симптомы, как: нестабильность оборотов холостого хода вплоть до остановки, провалы при разгоне, особенно при резком нажатии на педаль газа; перегрев из-за обеднённой смеси. На высоких оборотах двигатель работает ровнее, но теряет мощность.

Поступление лишнего воздуха возможно не только из-за повреждения прокладки коллектора, но и через сопряжённые элементы.

Подсос может происходить через: негерметичности форсунок, прокладку ресивера, изношенные уплотнительные кольца дросселя. Также воздух может попадать через трещины шланга усилителя тормозов или неплотность его соединения. При неправильной регулировке выключателя стоп-сигнала может нарушиться работа усилителя, что приведёт к избыточному подсосу.

Как искать неисправность. Повреждённые шланги или ослабленные соединения могут быть замечены визуально. Иногда проблема кроется в неплотно затянутых элементах после ремонта. Если внешне ничего не видно, можно применить аэрозоль на основе эфира («Быстрый старт»). Распыляют состав вдоль соединений на работающем двигателе — если есть утечка, обороты кратковременно увеличатся. Также для проверки впускной системы отлично подойдёт дымогенератор — заполнив тракт дымом, легко визуально обнаружить место утечки. Лучше использовать синий свет фонарика — в нём дым становится заметнее.

3. Диагностика системы вентиляции картера, вентилятора охлаждения и климат-контроля

Проверка системы вентиляции картера.

Для оценки состояния системы вентиляции необходимо на работающем двигателе снять крышку с маслозаливной горловины. В исправной системе можно заметить только редкие капли масла, либо их не будет вовсе. Если же из горловины активно выбрасывается масло, это признак неисправности.

При закрытии отверстия рукой, не должно ощущаться заметного давления. Если же ладонь ощущает усиливающееся давление, это говорит о повышенном давлении в системе, что считается отклонением от нормы.

Для диагностики клапана вентиляции (чаще всего размещённого во впускном коллекторе) отсоединяют шланг от картера, запускают двигатель и пальцем закрывают штуцер клапана. Рабочий клапан создаст под пальцем разрежение, а при его отводе прозвучит характерный щелчок. Если этого не происходит — клапан неисправен и подлежит замене. Его неисправность приводит к искажению состава топливно-воздушной смеси и сопутствующим нарушениям в работе двигателя.

3.1. Диагностика вентилятора охлаждающей системы

На современных авто, как правило, устанавливаются электрические вентиляторы. Основные сбои в их работе связаны с неисправностями датчиков, предохранителей, проводки и т.п. Частые проблемы:

- Вентилятор не включается;

- Не отключается;

- Срабатывает преждевременно;

- Неправильно направляет поток воздуха.

Проверку вентилятора можно провести несколькими способами. При неработающем вентиляторе проверяется наличие управляющего сигнала. Для этого тестером измеряется напряжение на контактах. При его отсутствии следует проверить предохранитель и контакты.

Подавая питание напрямую на вентилятор, можно убедиться в его работоспособности. Если при этом он вращается, значит сам элемент исправен.

Для проверки датчика температуры его контакты замыкают между собой. Если при этом вентилятор начинает работать — виноват датчик. Если не срабатывает — скорее всего, вентилятор подлежит замене.

Если вентилятор работает без остановки, возможно, замкнуты провода, неисправен датчик температуры или залипли контакты реле, что приводит к постоянной подаче питания.

Постоянная работа вентилятора может быть следствием неисправного термостата. При температуре антифриза выше 90°C термостат открывает клапан между большим и малым кругом. Если клапан заклинил, антифриз циркулирует по малому кругу, не охлаждаясь в радиаторе, и вентилятор работает без остановки.

Это легко проверить — если шланги радиатора остаются холодными при нагретом двигателе, значит, термостат заклинил. Иногда помогает постукивание по корпусу. Если нет — деталь подлежит замене.

Преждевременное включение вентилятора может быть вызвано неисправностью температурного датчика. При этом стоит учитывать тип установленного датчика — «летний» или «зимний», так как они рассчитаны на разную температуру срабатывания. В случае установки «зимнего» датчика вентилятор может включаться раньше — это не считается неисправностью.

Если вентилятор обдувает радиатор вместо двигателя — он, вероятно, неправильно подключён. Следует перепроверить клеммы и корректно произвести монтаж.

3.2. Диагностика климат-контроля

Пример считывания кодов ошибок на климат-контроле Volkswagen Passat B6.

Для входа в режим самодиагностики следует выключить зажигание, одновременно нажать кнопки рециркуляции и «ECON», затем включить зажигание (загорятся лампы на панели), удерживая кнопки ещё несколько секунд. После отпускания кнопок начнётся тестирование Климатроника, которое длится 20–25 секунд. По завершении на левом сегменте дисплея появится буквенно-цифровой код ошибки, справа — три нуля.

Кнопками регулировки скорости вентилятора можно просматривать список ошибок. Для удаления кодов следует удерживать кнопку «ECON» три секунды. Одинарное нажатие этой кнопки вернёт отображение к обычному режиму.

Диагностика указывает только на источник неисправности, а не на конкретную поломку. Вот расшифровка некоторых кодов:

- 119 — ошибка датчика скорости движения;

- 214 — сбой питания климат-контроля;

- 21A — отклонение опорного напряжения от нормы;

- 510 — неисправен температурный датчик центрального дефлектора;

- 511 — не работает датчик температуры обдува ног;

- 30B — сбой датчика внешней температуры;

- 311 — ошибка температурного датчика передней панели;

- 313 — сбой датчика температуры воздуха в приточном канале;

- 318 — ошибка датчика давления в системе Климатроник;

- 31C — неисправность температурного датчика вентилятора;

- 31D — ошибка фотодатчика солнечного излучения;

- 332 — поломка температурного датчика испарителя;

- 333 — не работает датчик высокого давления;

- 382 — отсутствует управляющий сигнал на компрессор;

- 4F7 — ошибка электропривода заслонки регулировки температуры;

- 4F8 — сбой работы центральной заслонки;

- 4F9 — неисправен вентилятор подачи воздуха;

- 4FA — сбой в управлении заслонкой воздухозабора;

- 4B6 — нет сигнала запуска отсчёта времени при выключении зажигания;

- 25B — ошибка привода заслонок размораживания и обдува ног;

- 62E — не поступает сигнал о температуре ОЖ;

- 538 — проблемы в шине данных «комфорт»;

- 53D — сбой блока управления приборной панелью (шина CAN-комфорт);

- 513 — ошибка диагностического интерфейса (шина данных);

- 4AE — неверная версия ПО по шине данных «комфорт»;

- 414 — ошибка кодировки блока управления;

- 43F — невозможность установки базовых параметров климат-контроля;

- 444 — ошибок не обнаружено.

С помощью полученных кодов можно определить характер неисправности климатической системы и выполнить необходимые ремонтные действия.

4. Диагностика системы круиз-контроля

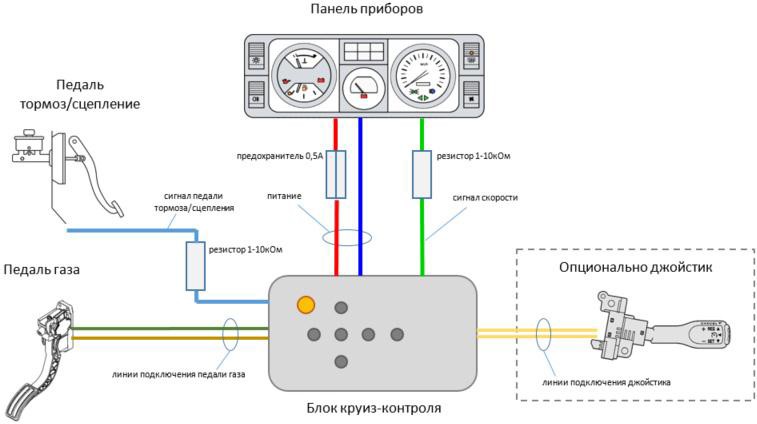

Круиз-контроль предназначен для поддержания заданной скорости автомобиля за счёт работы электродвигателя, соединённого с тросом дроссельной заслонки. В состав системы входят блок управления, выключатель на педали тормоза, управляющие переключатели и датчик оборотов.

Рассмотрим процесс диагностики работы круиз-контроля на примере автомобиля Toyota Avensis.

Рис. 9. Схема устройства системы круиз-контроля автомобиля Toyota Avensis

Основные этапы проверки, позволяющие выявить неисправности:

- При подаче питания на систему (без ключа в замке) загорается красный индикатор;

- После включения зажигания индикатор гаснет (если не нажаты тормоз и сцепление);

- При нажатии на тормоз или сцепление при включённом зажигании красный светодиод снова загорается;

- После отпускания педалей индикатор гаснет;

- Если двигатель запущен, зажигание включено, педали не нажаты, при активации кнопок Set, On/Off (на джойстике) или А/В загорается зелёный индикатор. В этом случае обороты немного повысятся — до уровня 1000–1200 об/мин.

Диагностика компонентов круиз-контроля, таких как датчик скорости, управляющий модуль КК, блок CCM (отвечающий за автоматическое регулирование скорости), исполнительный механизм, главный переключатель CRUISE, кнопки SET/RESUME и индикатор главного переключателя, осуществляется с помощью сканера. При наличии неисправностей они фиксируются в памяти ЭБУ двигателя в виде кодов. Работа круиз-контроля будет заблокирована при наличии ошибок в двигателе или автоматической коробке передач.

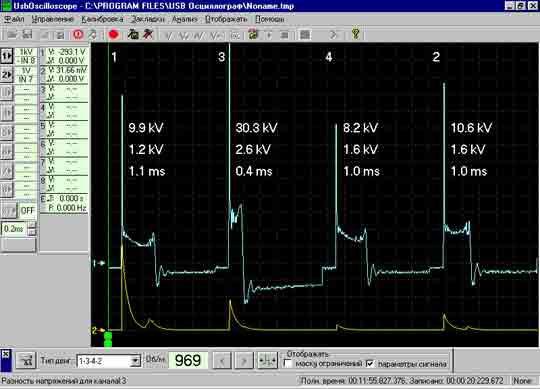

Для комплексной диагностики электронных систем управления применяется мотортестер с цифровым осциллографом и функциями анализа графиков сигналов.

5. Диагностирование системы впрыска

Общее диагностирование.

Для лучшего понимания нижеизложенного материала на рис. 10 представлена схема бензиновой электронной системы впрыска Motronic.

В такую систему могут поступать следующие данные:

- состояние зажигания (включено/выключено);

- положение распределительного вала;

- частота вращения коленвала;

- скорость движения авто;

- передаточное число (при наличии АКПП);

- номер текущей передачи;

- наличие включенного кондиционера;

- напряжение АКБ;

- температура входящего воздуха;

- объем потребляемого воздуха;

- угол открытия дроссельной заслонки;

- уровень сигнала с кислородного датчика;

- сигнал от детонационного датчика.

Входные каскады ЭБУ обрабатывают полученные от датчиков сигналы, отражающие рабочие параметры. Микропроцессор анализирует эти данные, определяет режим работы двигателя и рассчитывает необходимые управляющие сигналы, которые затем усиливаются и подаются к исполнительным элементам.

Исполнительные механизмы воздействуют на системы подачи топлива и зажигания, обеспечивая точную дозировку топлива и корректное опережение зажигания. Регулятор давления топлива 4, установленный на торце распределительной рампы, поддерживает постоянное давление в системе и отводит излишки топлива обратно в бак 27. Это способствует циркуляции и предотвращает образование паровых пробок.

Центральным элементом схемы является ЭБУ 12. Объем подаваемого топлива регулируется временем открытия электромагнитных форсунок 5, которое задается ЭБУ.

Рис. 10. Схема электронной системы Motronic с встроенной системой диагностики: 1 — адсорбер; 2 — клапан впуска воздуха; 3 — клапан регенерации продувки; 4 — регулятор давления топлива; 5 — электромагнитная форсунка; 6 — регулятор давления; 7 — катушка — свеча зажигания; 8 — датчик фазы; 9 — вспомогательный воздушный насос; 10 — дополнительный воздушный клапан; 11 — расходомер воздуха; 12 — ЭБУ; 13 — датчик дроссельной заслонки; 14 — клапан дополнительной подачи воздуха (регулятор ХХ); 15 — датчик температуры воздуха; 16 — клапан EGR; 17 — топливный фильтр; 18 — детонационный датчик; 19 — датчик оборотов коленвала; 20 — датчик температуры ОЖ; 21 — кислородные датчики; 22 — АКБ; 23 — диагностический разъем; 24 — лампа диагностики; 25 — датчик дифференциального давления; 26 — электрический бензонасос в баке; 27 — топливный бак

Главным параметром дозировки топлива является объем потребляемого воздуха, который фиксируется расходомером воздуха 11. Топливо подается к форсункам через распределительную рампу. Система может обеспечивать как параллельный, так и последовательный впрыск (в зависимости от типа системы).

Независимо от положения клапана 2, впрыск осуществляется каждые один-два оборота коленвала. При закрытом впускном клапане топливо скапливается перед ним и поступает в цилиндр при следующем его открытии.

Время впрыска задается ЭБУ.

Клапан 14, находящийся в параллельном канале с дроссельной заслонкой, подает дополнительный воздух при запуске и прогреве двигателя, увеличивая число оборотов коленвала. На холодном двигателе обороты ХХ поднимаются выше 1000 об/мин для ускоренного прогрева.

При запуске холодного двигателя ЭБУ открывает клапан 14, минуя дроссельную заслонку, тем самым компенсируя нехватку воздуха и обеспечивая устойчивую работу.

Высокая надежность достигается электронным управлением, что позволяет не только оптимизировать впрыск, но и осуществлять диагностику как с помощью сканера, подключаемого к разъему 23, так и средствами самодиагностики.

Распознавание неисправностей происходит циклически путём анализа показаний от всех датчиков и сравнения с эталонными значениями, заложенными в память ЭБУ. Несоответствие параметров фиксируется как ошибка, о которой информирует сигнал на панели приборов.

Проверка рабочих форсунок.

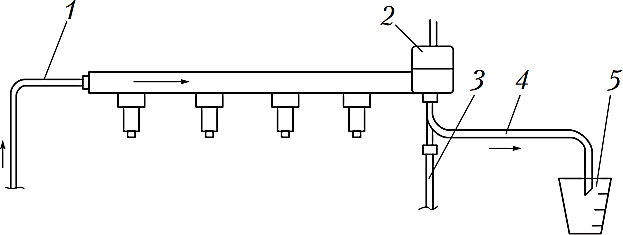

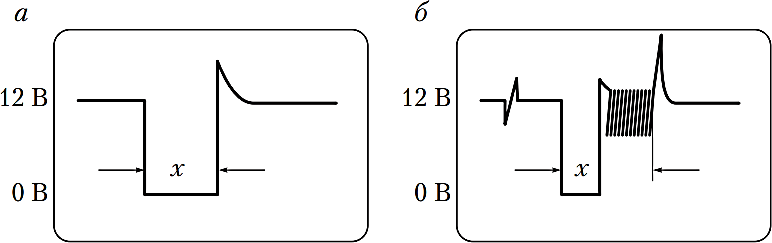

Точная оценка состояния форсунок производится мотортестером или осциллографом по продолжительности их открытия в зависимости от режима работы. На рис. 11 показаны типовые импульсы длительностью от 1 до 14 мс.

В системах без пусковой форсунки к обычному импульсу добавляется дополнительный при запуске на холодную (рис. 11. б). При запуске и на ХХ продолжительность импульса больше, чем при движении с малой нагрузкой, но меньше, чем при полном открытии дросселя и резком росте оборотов.

Рис. 11. Формы импульсов при работе форсунки электронной системы впрыска с дополнительной (а) и без дополнительной пусковой форсунки запуска холодного двигателя (б): х — продолжительность открытия форсунки

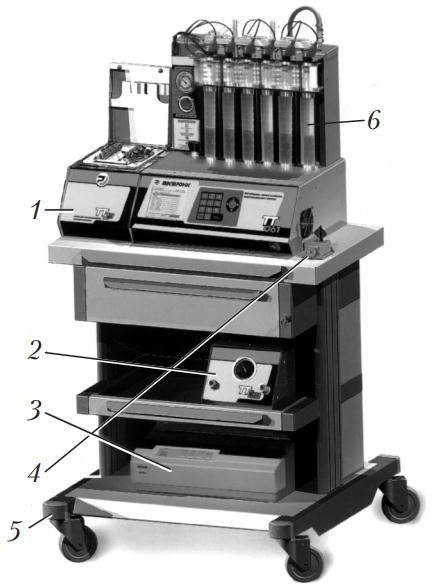

Стенд TT-Optima (рис. 12) предназначен для обслуживания форсунок бензиновых двигателей — проверки и очистки.

Визуальная проверка проводится через стекло мензурок, соответствующих количеству форсунок (4, 6 или 8).

Форма факела должна быть равномерной и чёткой.

Мензурки имеют внутренний диаметр, минимизирующий завихрения, что улучшает наблюдение за распылом. Подсветка обеспечивается светодиодами белого цвета.

Рис. 12. Общий вид стенда TT-Optima для проверки и очистки форсунок бензиновых двигателей: 1 — установка для ультразвуковой очистки; 2 — модуль химической промывки; 3 — принтер с портом; 4 — инструмент для демонтажа фильтров; 5 — стойка на колёсах; 6 — мензурки

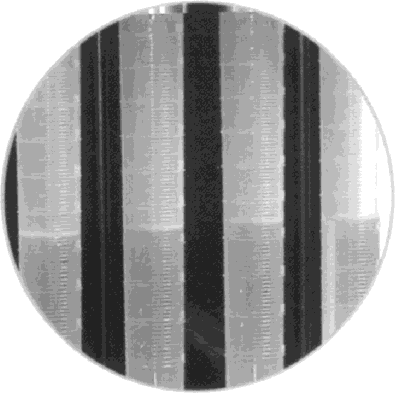

Производительность (рис. 13) и факел (рис. 14) оцениваются по шкале на мензурках.

Тестовая жидкость заливается через специальную горловину. В системе два насоса: один подает жидкость, другой откачивает её обратно в бак. Моющий эффект обеспечивается генератором, создающим нужную частоту для ультразвукового излучателя.

Рис. 13. Проверка производительности форсунки

Рис. 14. Проверка факела форсунки

При техническом обслуживании форсунок заменяют их фильтры, выполненные из нейлона с микроячейками, не подлежащими промывке. Также рекомендуется менять защитные колпачки с углеродистыми отложениями и уплотнительные кольца.

6. Проверка работоспособности АБС

Комплекс диагностических мероприятий антиблокировочной системы тормозов включает следующие действия:

- Если автомобиль оборудован тормозной системой с пневмоприводом, необходимо убедиться в корректной работе регулятора давления. Давление отсечки определяется по звуку выпуска воздуха наружу. Давление включения достигается при закрытом клапане сброса. Параметры должны соответствовать заводским нормам.

- Для машин с гидравлической системой сначала выясняют источник неисправности — тормозная система или сама АБС. Это делается посредством отключения реле питания ABS и выполнения дорожного теста.

- Оценка состояния датчиков колес проводится путём подъема колеса с установленным сенсором. Во время вращения проверяется амплитуда выходного сигнала — она должна составлять не менее 0,1 В. При меньших значениях требуется проверить разъёмы, подшипники и зазор между датчиком и ротором. Оптимальное сопротивление — от 800 до 900 Ом. Зазор должен быть от 1,5 до 2 мм.

- Обязательно осматриваются все электрические разъёмы АБС на предмет коррозии и плохого контакта.

- Диагностике подлежат провода системы: не должно быть коротких замыканий, обрывов, замыканий на массу или источник питания. Мегомметром проверяется сопротивление изоляции, которое должно быть не ниже 20000 Ом.

- Контролируется корректность подключения элементов системы (датчиков, трубок, модуляторов и прочего) к электронному блоку управления.

- Для определения неисправностей с помощью сигнальной лампы используют данные из таблицы 1.

Таблица 1. Диагностическая индикация неисправностей АБС по сигнальной лампе

| Условия появления неисправности | Есть неисправность ABS | Неисправности отсутствуют |

| Зажигание отключено | Лампа сигнализации горит | Лампа не загорается |

| Зажигание включено, двигатель не запущен | Лампа светится 0,5 сек., затем гаснет или не горит вовсе | Лампа светится стабильно |

| Двигатель работает | Сигнальная лампа загорается спустя ~20 сек. после запуска | Лампа не светится |

| Во время торможения при движении | Сигнальная лампа мигает или включается | Лампа остаётся выключенной |

- Проверяется сам ЭБУ: наличие питания, отсутствие кодов неисправности, анализ входных и выходных сигналов с использованием диагностических приборов или путём временной замены блока.

- Тестируются реле гидравлического насоса и электромагнитных клапанов (в системах с гидроприводом).

- При помощи манометра и диагностического тестера (генератора сигналов) контролируется функционирование элементов системы: датчиков, клапанов и модуляторов.

7. Диагностика автоматических коробок передач (АКПП)

Предварительные мероприятия при проверке АКПП:

- Контроль отсутствия индикации неисправности АКПП при работающем двигателе.

- Осмотр АКПП на предмет утечки масла.

- Оценка положения и фиксации рычага управления коробкой.

- Проверка уровня масла: он должен соответствовать температурному режиму АКПП. На щупе нанесены отметки для горячего и холодного состояния. Прогрев длится около 15 минут. Низкий уровень мешает гидротрансформатору развивать нужный момент, а переизбыток вызывает пенообразование. Рабочая температура масла — 60—90°С.

- Проверяется чистота масла и его запах: наличие включений или гари свидетельствует о повреждениях (износ дисков, дефекты клапанов и уплотнений).

- Фильтр АКПП должен быть чистым и не забитым.

- При переводе селектора в разные положения («N», «P», «D», «R») с нажатой педалью тормоза должны ощущаться лёгкие толчки — это признак активации режима. Посторонний шум должен отсутствовать.

- Автомобиль не должен самопроизвольно трогаться в режиме «N».

- Измеряется давление в гидравлической системе: на входе обычно 0,15—0,20 МПа. Снижение давления уменьшает крутящий момент.

- Проверяется корректность работы датчика оборотов.

- Анализируется функционирование соленоидов (электроклапанов).

- При пробной поездке проверяется плавность переключения передач при ускорении: не должно быть скачков оборотов.

Тест оборотов осуществляется с помощью тахометра. Дополнительно при дорожных испытаниях необходимо исключить следующие неисправности:

- отсутствие движения при включенной передаче, рывки при старте;

- затянутые или нечеткие переключения;

- рывки и толчки во время езды;

- включение передач не по скорости;

- перегрев трансмиссии и шумы при переключении.

Обязательна проверка работы режима «kick-down».

Дополнительно:

- При необходимости измеряется производительность масляного насоса, давления переключения, давления срабатывания клапанов.

- Проверяется сопротивление соленоидов: у клапанов переключения — 15–24 Ом, у регулятора давления — 6–10 Ом.

- При необходимости демонтируют и промывают гидроблок, включая клапаны и каналы.

Поведенческие признаки дефектов АКПП:

Нарушения в работе трансмиссии можно выявить при движении автомобиля. На эффективность АКПП влияют параметры масла: чистота, температура, уровень, давление. Также важны герметичность магистралей и проходимость фильтра.

Низкий уровень приводит к снижению момента, высокий — к образованию пены. Температурный режим масла — 60–90°С. Давление в тракте входа в трансформатор — 0,15–0,20 МПа.

При отклонении показателей возможна необходимость демонтажа и разборки АКПП.

Распространённые неисправности и их причины:

Неисправность: автомобиль не двигается.

- Недостаточный объём или плохое состояние масла;

- Дефект гидротрансформатора (лопатки, герметичность, шлицы);

- Неисправность электромагнитных клапанов;

- Нарушения в регуляторе;

- Повреждение муфт и их элементов: фрикционные диски, поршни, манжеты, кольца;

- Износ планетарной передачи и других механических узлов;

- Неисправность селектора;

- Нарушения в работе насосов или клапанов давления;

- Подсос воздуха, течь, засоры в магистралях или фильтре насоса.

Неисправность: самопроизвольное движение в «N» или «P».

- Нарушения в работе селектора;

- Износ элементов муфт.

Неисправность: не включается задняя передача.

- Сбои в работе соответствующего соленоида;

- Дефект поршня или фрикционных элементов заднего хода;

- Износ уплотнений и манжет.

Неисправность: автомобиль глохнет или теряет обороты при переключении.

- Неполадки двигателя;

- Сбои соленоидов;

- Проблемы с фрикционами, магистралями или масляным насосом;

- Низкий или загрязнённый уровень масла.

Неисправность: рывки при переключениях.

- Износ фрикционных дисков;

- Проблемы с уровнем масла;

- Сбои в работе насоса или клапанов;

- Повреждение уплотнителей и поршней муфт;

- Сбои в соленоидах.

Неисправность: пробуксовка передач.

- Недостаточное количество или загрязнённое масло;

- Повреждённые магистрали, засорён фильтр;

- Сбои в насосе, клапанах, трансформаторе;

- Изношенные элементы муфт и блокировки трансформатора.

Неисправность: шум в режиме «нейтраль».

- Изношенные подшипники;

- Повреждения в муфтах;

- Сбои в трансформаторе или насосе;

- Износ в планетарной передаче.

Неисправность: передачи включаются при неподходящей скорости.

- Сбои датчиков или регулятора;

- Неправильный уровень или состав масла;

- Неисправности клапанов, насосов, магистралей, фильтров;

- Дефекты элементов муфт и трансформатора.

Неисправность: утечка масла из коробки.

- Засорение фильтрующего элемента;

- Низкий уровень или старое масло;

- Изношенные уплотнители;

- Механические повреждения корпуса АКПП.