Содержание страницы

- 1. Датчик массового расхода воздуха (ДМРВ)

- 2. Датчик положения дроссельной заслонки (ДПДЗ)

- 3. Датчик детонации (ДД)

- 4. Датчик давления масла (ДДМ)

- 5. Датчик температуры охлажда ющей жидкости (ДТОЖ)

- 6. Датчик концентрации кислорода (ДКК)

- 7. Датчик положения коленчатого вала (ДПКВ)

- 8. Датчик положения распределительного вала (ДПРВ)

- 9. Датчик давления топлива (ДДТ)

- 10. Датчик скорости автомобиля (ДС)

- 11. Датчик Холл а (ДХ)

- 12. Датчик антиблокировочной системы (ДАС)

- 13. Датчик абсолютного давления воздуха (ДАДВ)

- 14. Датчик фаз (ДФ)

- 15. Датчик температуры всасываемого воздуха (ДТВВ)

Во всех современных автомобилях для обеспечения оптимальных режимов работы двигателя и остальных вспомогательных систем, применяются датчики, которые получают определенный сигнал от с определенной системы и передают его в ЭБУ, тот в свою очередь получая сигнал, анализирует его и принимает решение о том или ином порядке действий.

Порядок работы всех датчиков ЭСАУ примерно одинаковый, — это преобразование информации, а именно преобразование неэлектрических параметров в электрический сигнал — напряжение, ток, частоту, фазу и т. д. Полученные сигналы кодируются в цифровой код и поступают в ЭБУ.

Датчики автомобильных электронных систем можно классифицировать по трем признакам: принципу действия, типу энергетического преобразования и основному назначению.

По принципу действия датчики подразделяют на:

- электроконтактные,

- потенциометрические,

- оптические,

- оптоэлектронные,

- электромагнитные,

- индуктивные,

- магниторезистивные,

- магнитострикционные,

- фото- и пьезоэлектрические,

- датчики на эффектах Холла, Доплера, Кармана, Зеебека и Вигоида.

В зависимости от энергетического преобразования датчики (Д) бывают активными, в которых выходной электрический сигнал (ЭС) возникает как следствие входного неэлектрического воздействия (НВ) без приложения сторонней электрической энергии за счет внутреннего физического эффекта (например фотоэффекта), и пассивными, в которых электрический сигнал (ЭС) есть следствие модуляции внешней электрической энергии (ВЭ) управляющим неэлектрическим воздействием (НВ). Например, потенциометрический датчик, является пассивным преобразователем угла поворота оси потенциометра (чувствительного элемента ЧЭ) в электрический сигнал.

Любой датчик всегда состоит, как минимум, из двух част ей — из чувствительного элемента (ЧЭ), способного воспринимать входное неэлектрическое воздействие (НВ), и из преобразователя (П) промежуточного неэлектрического сигнала (НС) от чувствительного элемента в выходной электрический сигнал (ЭС).

По назначению датчики классифицируются по типу управляющего неэлектрического воздействия: датчики краевых положений, датчики угловых и линейных перемещений, датчики частоты вращения и числа оборотов, датчики относительного или фиксированного положения, датчики механического воздействия, датчики давления, датчики температуры, датчики влажности, датчики концентрации кислорода, датчик радиации и др..

При подключении датчиков к ЭБУ следует иметь в виду, что шасси (масса) автомобиля не может быт ь использована в качестве измерительной земли.

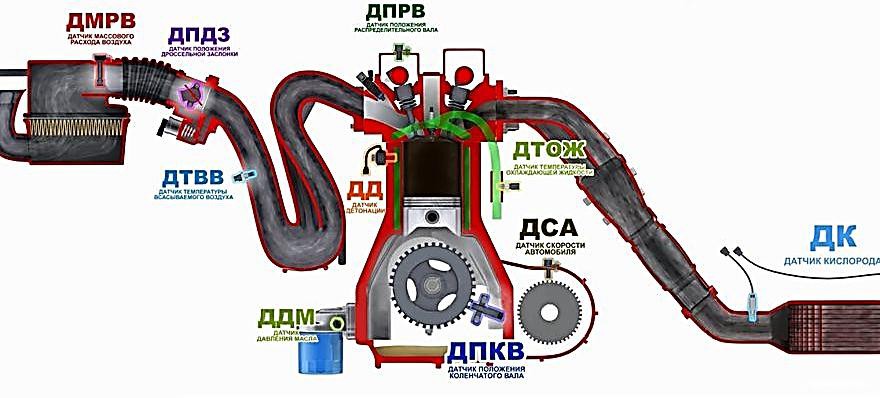

Датчики подключаются к ЭБУ для передачи информации о параметрах контролируемой среды (рис. 1.). В автомобильных системах они имеют огромное значение и при различных условиях всегда выбирают датчик с наименьшим числом соединителей. Если к датчику следует подключить 5—6 проводов (например, ЛДТ), целесообразно разместить микросхему обработки сигнала непосредственно на датчике и передавать данные контроллеру через последовательный интерфейс.

К основным датчикам управления двигателем относят:

- Датчик массового расхода воздуха

- Датчик положения дроссельной заслонки

- Датчик температуры охлаждающей жидкости

- Датчик детонации

- Датчик кислорода

- Датчик положения коленчатого вала

- Датчик скорости

- Датчик положения распределительного вала

- Датчик антиблокировочной системы

- Датчик Холла

- Датчик давления масла

- Датчик давления топлива

- Датчик абсолютного давления воздуха

- Датчик фаз

- Датчик температуры всасываемого воздуха

Рис. 1. Места установки датчиков на двигателе: ДМВР — Датчик массового расхода воздуха; ДПДЗ — Датчик положения дроссельной заслонки; ДТОЖ — Датчик температуры охлаждающей жидкости; ДД — Датчик детонации; ДК — Датчик кислорода; ДПКВ — Датчик положения коленчатого вала; ДСА — Датчик скорости автомобиля; ДДМ — Датчик давления масла; ДТВВ — Датчик температуры всасываемого воздуха

1. Датчик массового расхода воздуха (ДМРВ)

ДМРВ (рис. 2) измеряет объемное количество всасываемого двигателем воздуха. Его устройство простое, поэтому выходит из строя достаточно редко. Однако в некоторых случаях может фиксировать и выдавать некорректную информацию.

Например, при завышении показаний от него на 10…20% возникают проблемы в работе двигателя, в частности, могут «плавать» холостые обороты, мотор «захлебывается» и плохо запускается. Если же значения показаний от датчика будут ниже, чем они есть на самом деле, то падают динамические характеристики машины, а также повышается расход топлива.

Рис. 2. Датчик массового расхода воздуха

Корректная работа датчика массового расхода воздуха очень зависит от состояния воздушного фильтра. Датчик может выдавать некорректные данные в том случае, если на автомобиле установлен фильтр нулевого сопротивления (а также в случае отсутствия воздушного фильтра).

Интересная особенность датчика массового расхода воздуха состоит в том, что автомобили, оборудованные им, нельзя тюнинговать, увеличивая мощность мотора. В частности, это касается двигателей ВАЗ, которые некоторые автолюбители «модифицируют» до значения мощности в 150…160 лошадиных сил. При этом датчик заведомо будет работать некорректно, поскольку попросту не рассчитан на такое количество проходящего в двигатель объема воздуха.

Для стандартных ВАЗ-овских двигателях датчик массового расхода воздуха на холостых оборотах должен фиксировать прохождение около 8…10 килограммов воздуха в час. При увеличении оборотов до значения 3000 об/мин соответствующее значение увеличивается до 28…32 кг/час. У двигателей, по объему похожих на ВАЗ-овские эти значения будут близкими или аналогичными.

Проверка датчика массового расхода воздуха заключается в измерении выдаваемого им постоянного напряжения с помощью электронного мультиметра.

2. Датчик положения дроссельной заслонки (ДПДЗ)

ДПДЗ (рис. 3.) необходим для фиксирования положения дроссельной заслонки в конкретный период времени. Данное ее положение меняется в зависимости от того, нажата-ли педаль акселератора и насколько сильно.

Чаще всего датчик ДПДЗ устанавливается именно на дросселе и/или на одно й из осей заслонки. Например, в случае выхода из строя ДПДЗ возникают проблемы в реакции автомобиля на действия водителя по отношению к педали газа. Например, появляются рывки провалы при ее нажатии, самопроизвольное повышение оборотов двигателя, или их «плавание».

Также могут появиться рывки и провалы при работе двигателя под нагрузкой. То есть педаль газа как бы «начинает жить своей жизнью». В целом же, ДПДЗ — устройство достаточно надежное, но при выходе его из строя ремонту или восстановлению оно не подлежит, поэтому его следует только менять полностью.

ДПДЗ можно с помощью мультиметра, способному измерить постоянное напряжение в диапазоне до 5 Вольт.

Рис. 3. Датчик положения дроссельной заслонки

3. Датчик детонации (ДД)

Данный датчик (рис. 4.) фиксирует возникновения в двигателе только детонационных стуков. В настоящее время существуют два типа таких датчиков — резонансные и широкополосные. Первые из них (резонансные) считаются уже устаревшими, и их можно встретить лишь в двигателях старых конструкций. Резонансный датчик рассчитан на определенную звуковую частоту, которая соответствует микровзрывам в моторе.

Рис. 4. Датчик детонации

Широкополосный датчик записывает звуковые сигналы в диапазоне от 6 Гц до 15 кГц. Соответствующие данные передаются на ЭБУ, и уже именно он принимает решение о том, имеет ли место детонация или нет. И если она таки имеется, то ЭБУ автоматически меняет угол зажигания, чтобы избежать данное повторение.

ДД проверить можно выполняя два метода — измерением показаний выходного сопротивления, напряжения или используя осциллограф в процессе режима работы ДД в динамике.

4. Датчик давления масла (ДДМ)

Существует два типа датчиков давления масла — механические (считаются устаревшими и устанавливаются, соответственно, на старые маши ны) и электронные (современные, устанавли ваются на большинство современных автомобилей).

Датчик давления масла (рис. 5.) — достаточно надежные устройства (хотя механический выходит из строя чаще, поскольку в его конструкции есть движущиеся электрические контакты, которые со временем выходят из строя), но случаются неисправности в их проводке (обрыв проводов, повреждение изоляции). Признаками выхода датчика из строя будут проблемы с индикацией давления и/или уровня масла в двигателе.

Рис. 5. Датчик давления масла

Проверка датчика давления масла возможна лишь при демонтаже. Для данной проверки понадобится электронный мультиметр и воздушный компрессор.

5. Датчик температуры охлажда ющей жидкости (ДТОЖ)

Его задача фиксировать температуру тосола или антифриза, и передавать эту информацию на ЭБУ. На основании принятой информации ЭБУ корректирует обогащенность топливовоздушной массы, попадающей в двигатель, соответственно, чем холоднее двигатель — тем боле е богатая будет эта самая смесь.

В целом ДТОЖ (рис. 6.) является термистором — то есть, чем ниже температура — тем выше сопротивление, и наоборот, чем выше температура — тем ниже сопротивление. Однако на ЭБУ датчик подает значение не сопротивления, а напряжения.

Рис. 6. Датчик температуры охлаждающей жидкости

Это реализовано системой управления датчиком. Так, например, если температура антифриза будет низкая, то выходное напряжение датчика будет большим, а по мере её прогревания напряжение датчика будет уменьшаться.

Устройство ДТОЖ достаточно простое, и почти никогда не выходит из строя. Однако в некоторых случаях (например, при механических повреждениях) может повредиться электрический контакт внутри датчика. Вторая возможная причина поломки — обрыв проводки от датчика до ЭБУ или повреждение ее изоляции. Как и в случае с другими датчиками, этот узел ремонту не подлежит, и его нужно только менять на новый.

ДТОЖ проверить можно как прямо на месте в двигателе, так и после его демонтажа.

6. Датчик концентрации кислорода (ДКК)

ДКК (рис. 7.) в целом представляет собой — лямбда-зонд. Главная его функция — фиксировать количество кислорода в выхлопных газах. Данная информация также передается на ЭБУ, а он уже принимает решение о подаче топлива в двигатель, изменяя состав топливовоздушной смеси (бедная/богатая). Если кислород в выхлопных газах обнаружен — значит, смесь бедная, если не обнаружен — богатая.

Рис. 7. Датчик концентрации кислорода

ДД устройство достаточно надежное и выходит из строя очень редко. И все-таки в случае его поломки происходит следующее: увеличивается выброс вредных веществ вместе с выхлопными газами в атмосферу.

Неисправность ДКК можно определить внешне по увеличившемуся расходу топлива. Основным недостатком ДКК является его относительно завышенная стоимость по сравнению с другими датчиками автомобиля. ДКК можно проверить как визуально методом, так и тестером.

7. Датчик положения коленчатого вала (ДПКВ)

Это один из главных датчиков двигателя внутреннего сгорания, и именно от ДПКВ зависит вся работа двигателя. Функция ДПКВ (рис. 8.) — это формировать электронный сигнал о изменении углового положения зубчатого колеса, закрепленного на коленчатом валу. На основании полученной информации от ДПКВ ЭБУ принимает решение о том, в какое момент в какой цилиндр подать топливо и зажечь свечу.

Рис. 8. Датчик положения коленчатого вала

В целом ДПКВ напоминает стандартный магнит с тонким проводом. При выходе из строя ДПКВ возможно появление таких ситуаций как: двигатель полностью останавливается, так как теряется синхронность в подачи топлива, искры в конкретный цилиндр. Это неисправность проявляется чаще всего. Однако иногда ЭБУ переводит двигатель в аварийный режим, в котором обороты двигателя ограничиваются значениями 3000…5000 об/мин. В этом случае на приборной панели загорается сигнальная лампа Check Engine.

ДПКВ проверить можно тремя методами: измеряя сопротивление, индуктивность и с помощью осциллографом.

8. Датчик положения распределительного вала (ДПРВ)

Датчик (рис. 9.) считывает данные об угле положения распределительного вала, и передает их на ЭБУ. На основе полученных данных ЭБУ принимает решение об открытии топливных форсунок в конкретный момент времени. На старых инжекторных моторах (примерно до 2005 года) ДПРВ не устанавливался.

Так как впрыск топлива во впускной коллектор на них производился в режиме, когда открывались две форсунки одновременно, что характеризовалось повышенным расходом топлива.

Рис. 9. Датчик положения распределительного вала

На двигателях, у которых установлен ДПРВ, выполнялся так называемый фазированный впрыск топлива. То есть, в нужный момент открывается лишь определенная форсунка инжектора, куда в данный момент должно подаваться топливо. При неисправности ДПРВ ЭБУ переведет двигатель в аварийный режим, что приведет к повышенному расходу топлива примерно на 10…15%, а в некоторых случаях двигатель троит в этом случае ЭБУ сформирует сигнал ошибки, и на приборной панели загорается сигнальная лампочка Check Engine. Поэтому в дальнейшем стоит выполнить дополнительную диагностику с помощью электронного сканера ошибок.

ДПРВ проверить можно выполнить с помощью мультиметра и/или осциллографа.

9. Датчик давления топлива (ДДТ)

Эти датчики устанавливаются в топливной раме двигателя. И в бензиновых и в дизельных двигателях задача датчика давления (рис. 10.) топлива одинакова, и состоит в том, чтобы обеспечивать значение давления в определенных рамках, необходимых для нормального функционирования мотора, обеспечения его номинальной мощности, нормализации шума при его работе.

Рис. 10. Датчик давления топлива

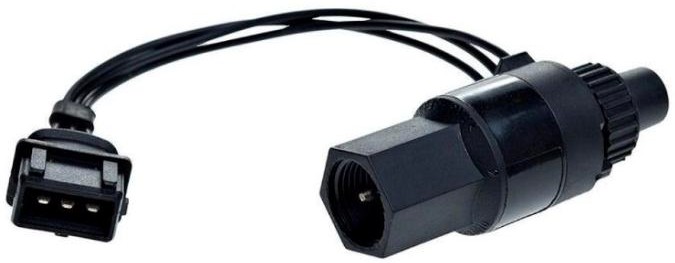

10. Датчик скорости автомобиля (ДС)

Данный датчик (рис. 11.) фиксирует скорость вращения вала, передавая зафиксированную информацию на ЭБУ, а он уже рассчитывает скорость на основании полученной информации. В автомобилях с механической трансмиссией данная информация передается на спидометр.

Рис. 11. Датчик скорости автомобиля

В автомобилях, оборудованных автоматической трансмиссией, на основании информации принимается решение о переключении передач на повышение или понижение.

Также на основании информации от ДС выполняется расчет пробега машины, то есть, работа одометра. Датчик выдает на ЭБУ импульсы напряжения в диапазоне от 1 до 5 Вольт с частотой, равной скорости вращения колес. По их частоте прибор вычисляет скорость движения автомобиля, а по количеству импульсов — расстояние, которое он прошел.

В целом ДД достаточно надежное устройство, однако в некоторых случаях изнашивается пластиковая шестеренка, могут окислиться контакты, что приведет к проблемам в ЭБУ . Например, ЭБУ не сможет определить стоит ли машина или едет, и на какой скорости. На некоторых автомобилях (например, на некоторых моделях Chevrolet) ЭБУ в аварийном режиме может отключить двигатель, и движение станет невозможным.

11. Датчик Холл а (ДХ)

Датчик Холла — это простое и надежное устройство, однако в некоторых случаях он может выдавать некорректные данные. Датчики, работа которых основана на эффекте Холла, используются в основном в электронных системах зажигания. Преимущества их применения — это отсутствие контактной группы (проблемный узел, который иногда может подгорать), а также обеспечение более высокого напряжения на свечах зажигания (30 кВ вместо 15 кВ).

Рис. 12. Датчик Холла

При неисправности датчик Холла (рис. 1.12), чаще всего расположенного в электронной системе зажигания, могут возникнуть следующие последствия: проблемы с запуском двигателя; проблемы в работе двигателя на холостом ходу (появляются перебои, неустойчивые обороты); подергивание автомобиля при движении в режиме, когда двигатель набрал высокие обороты; двигатель глохнет во время движения машины.

12. Датчик антиблокировочной системы (ДАС)

На автомобилях, оборудованных АБС (антиблокировочной системой), на каждом колесе имеется по одному такому датчику (рис. 13). Их задача — фиксировать скорость вращения колес в определенный момент времени.

Место расположения в автомобиле может быть разный. Так же данный датчик имеет возможность работать на основе элементов Холла наиболее распространены вследствие своей простоты и надежности работы. Основанные на эффекте Холла — появлении поперечной разности потенциала в проводнике, помещенном в магнитное поле.

Рис. 13. Датчик антиблокировочной системы

В целом датчик антиблокировочной системы достаточно надежное устройство, и выходит из строя редко, чаще из-за механических повреждений, связанных с тем, что они установлены в непосредственной близости к коле су и дороге.

Если электронный блок управления считывает, что от датчика/датчиков приходит некорректная информация, то он активирует сигнальную лампу системы АБС на приборной панели и отключает ее в аварийном режиме. Что в частности приводит к увеличению небезопасного управления автомобилем.

ДАС можно проверить различными способами — путем измерения сопротивления, напряжения или с при помощи осциллографа. В некоторых системах предусмотрена установка двух датчиков — в системах высокого и низкого давления. Конструктивно датчик представляет собой сенсорный элемент, состоящий из металлической мембраны и тензорезисторов. Чем толще будет мембрана — тем на большее давление рассчитан датчик. Если значение давления выходит за заданные рамки (эти значения заложены в ПЗУ электронного блока управления), то в системе срабатывает регулирующий клапан в топливной рампе, и давление соответствующим образом корректируется.

В случае выхода датчика из строя ЭБУ активирует сигнальную лампу Check Engine на приборной панели, и начинает использовать стандартные (нерегулируемые) значения расхода топлива. Это приводит к работе двигателя в неоптимальном режиме, что выражается в перерасходе топли ва и потере мощности двигателя (динамических характеристик машины).

13. Датчик абсолютного давления воздуха (ДАДВ)

В классическом исполнении датчик абсолютного давления воздуха (рис. 14.) выполнен из четырех резисторов, имеющих переменное значение сопротивления, и которые соединены электронным мостом. Они наклеены на диафрагму, которая или сжимается или растягивается в зависимости от того, какое давление входящего воздуха в настоящий момент имеется на впускном трубопроводе.

Рис. 14. Датчик абсолютного давления воздуха

Задача ДАДВ состоит в том, чтобы фиксировать изменение давления на впускном трубопроводе в зависимости от изменения нагрузки и частоты вращения коленчатого вала, преобразуя эту информацию в выходной электрический сигнал. Этот сигнал традиционно подается на электронный блок управления, и на основании этой информации ЭБУ изменяет продолжительность подачи топлива в камеры сгорания, а также угол опережения зажигания.

При выходе его из строя начинаются проблемы в работе двигателя — «плавают» холостые обороты, машина теряет динамические характеристики, возрастает расход топлива.

14. Датчик фаз (ДФ)

Работа датчика фаз (рис. 15) основан на упомянутом выше эффекте Холла. Его задача — фиксация так называемой верхней мертвой точки сжатия поршня первого цилиндра. Соответствующая информация передается на ЭБУ, и на ее основании производится фазированный впрыск топлива в остальные цилиндры в соответствии с порядком работы цилиндров двигателя. Как правило, местом установки датчика фаз является задняя часть головки блока цилиндров. При выходе из строя датчика фаз возникает разфазировка впрыска топлива в цилиндры, то есть, двигатель переходит в режим нефазированного впрыска топлива.

Рис. 15. Датчик фаз

Электронный бло к управления при этом активирует сигнальную лампу Check Engine на приборной панели. Двигатель при этом начинает работ ать неустойчиво, вплоть до полной остановки, снижение динамики машины в разных режимах езды, двигатель «троит». В некоторых случаях отмечается наоборот повышенный расход топлива.

15. Датчик температуры всасываемого воздуха (ДТВВ)

Данный датчик (рис. 16.) необходим для того, чтобы топливовоздушная смесь имела оптимальный для работы двигателя состав.

Выход из строя указанного элемента грозит нестабильной работой мотора, “плавающими” холостыми оборотами (они будут или слишком высокими или слишком низкими), потерей динамики и мощности автомобиля.

Также будут проблемы с запуском двигателя, а также значительный перерасход топлива, особенно при сильных морозах.

Рис. 16. Датчик температуры всасываемого воздуха

Стоит отметить, что у этого датчика, в отличие от многих других, можно восстановить его работоспособность, то есть, не выполнять замену. Иногда помогает и элементарная очистка (нужно делать осторожно).

Проверка работы датчика температуры всасываемого воздуха производится с помощью электронного мультиметра.