Содержание страницы

- Историческое развитие и перспективы применения ТВЧ-сварки

- Принцип действия и физические основы процесса

- Применение при сварке труб

- Особенности зоны нагрева и структура шва

- Применение в стыковой сварке

- Классификация процессов высокочастотной сварки

- Ограничения метода

- Практические области использования

- Сравнение высокочастотной сварки с другими методами

- Заключение

Современные методы соединения металлических заготовок требуют высокой точности, надежности и минимальных изменений свойств основного материала. Одним из таких прогрессивных способов является сварка давлением с использованием токов высокой частоты (ТВЧ). Этот метод отличается высокой концентрацией энергии в зоне нагрева, малой протяженностью зоны термического влияния и, как следствие, высокой прочностью и коррозионной стойкостью шва. Согласно ГОСТ 15878-79, процессы сварки токами высокой частоты регламентируются и имеют четко определенные области применения.

Историческое развитие и перспективы применения ТВЧ-сварки

Первые исследования в области использования токов высокой частоты для нагрева металлов начали активно развиваться в 30–40-х годах XX века. В промышленное производство данный метод вошел после Второй мировой войны, когда возникла потребность в массовом изготовлении труб и профилей для нефтегазовой, энергетической и строительной отраслей. Уже в 50-е годы был создан первый промышленный стан для сварки труб методом ТВЧ, а в 60-е технология прочно закрепилась в трубопрокатной промышленности СССР, Европы и США.

Современный этап развития высокочастотной сварки характеризуется внедрением цифрового управления процессами. Использование автоматизированных систем позволяет контролировать глубину прогрева, температуру кромок, силу прижима и другие параметры, что обеспечивает стабильное качество соединений. В сочетании с требованиями ГОСТ Р 57306-2016, регулирующего сварные соединения в трубопроводных системах, это делает ТВЧ-сварку одной из самых востребованных технологий в энергетике и машиностроении.

Перспективы применения ТВЧ-сварки связаны с несколькими направлениями:

- Энергетика: изготовление трубопроводов высокого давления для АЭС и ТЭС, где требуется высокая надежность сварных соединений.

- Нефтегазовая отрасль: массовое производство труб большого объема, используемых в магистральных и промысловых трубопроводах.

- Авиа- и автомобилестроение: соединение тонкостенных профилей и элементов сложной формы, где важна минимальная зона термического влияния.

- Материаловедение: разработка технологий сварки биметаллических и композиционных материалов, где необходимо соединение различных по свойствам слоев.

- Экологические проекты: использование сварки ТВЧ при производстве теплообменников и установок для переработки отходов, где требуется высокая коррозионная стойкость.

Сочетание высокой производительности, качества соединений и возможности интеграции в автоматизированные линии делает ТВЧ-сварку перспективной технологией на ближайшие десятилетия. Ожидается, что развитие мощных источников тока и усовершенствование ферритовых материалов позволит расширить её применение и для толстостенных изделий, что устранит одно из ключевых ограничений метода.

Принцип действия и физические основы процесса

При нагреве ТВЧ заготовку из металла помещают в переменное магнитное поле, создаваемое индуктором, по которому протекает ток высокой частоты. В металле индуцируется электродвижущая сила, вызывающая возникновение плотных вихревых токов. Эти токи за счет поверхностного эффекта и эффекта близости концентрируются на кромках заготовок, что обеспечивает их быстрый и локализованный нагрев. Для завершения сварки достаточно приложить давление, которое обеспечивает пластическую деформацию и образование прочного соединения.

Применение при сварке труб

Наиболее широкое распространение метод получил в производстве сварных труб. Заготовка формируется в трубную ленту с V-образным зазором между кромками. Кромки нагреваются током высокой частоты двумя способами:

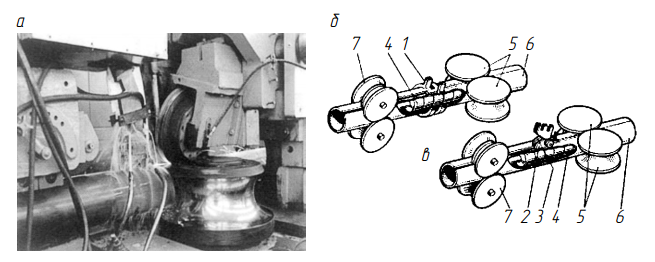

- с помощью неподвижного индуктора (рис. 1, а),

- через вращающийся контактный ролик (рис. 1, б).

Разогретые кромки поступают в систему обжимных валков, где под действием давления формируется сварной шов.

Рис. 1. Высокочастотная сварка труб: а — общий вид; б, в — индукционный и контактный способы подвода тока; 1 — индуктор; 2 и 3 — контакты; 4 — ферритовый стержень; 5 — сжимающие ролики; 6 — труба; 7 — направляющий ролик.

Особенности зоны нагрева и структура шва

При ТВЧ-сварке внутренняя полость трубы может быть дополнительно оснащена ферритовым сердечником. Это позволяет усилить концентрацию тока и повысить эффективность нагрева. Важнейшей особенностью метода является минимальная протяженность зоны термического влияния — всего 0,1–0,15 мм. Благодаря этому сварной шов сохраняет механические и коррозионные свойства, практически идентичные основному металлу.

Применение в стыковой сварке

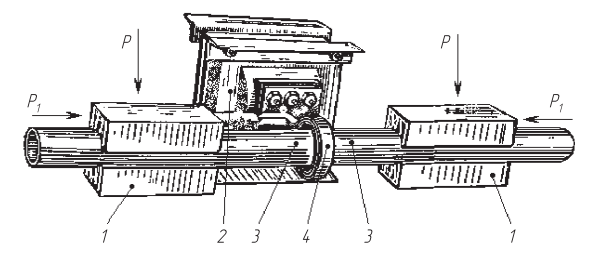

Метод эффективен не только при продольной сварке труб, но и при стыковом соединении. Торцы заготовок закрепляются в специальных зажимах, исключающих проскальзывание. Далее стык помещается в одновитковый индуктор, где происходит разогрев до сварочной температуры. После этого прикладывается осевое давление, формирующее соединение (рис. 2).

Рис. 2. Схема стыковой сварки труб: 1 — зажим; 2 — трансформатор; 3 — трубы; 4 — индуктор.

Классификация процессов высокочастотной сварки

В зависимости от режима нагрева и приложенного давления выделяют несколько разновидностей ТВЧ-сварки:

| Вид процесса | Особенности | Области применения |

|---|---|---|

| Сварка давлением с оплавлением | Наиболее распространенный способ. Кромки оплавляются и соединяются под давлением. | Изготовление труб различного назначения, соединение черных и цветных металлов. |

| Сварка давлением без оплавления | Металл нагревается до пластического состояния без плавления. | Соединение тонкостенных профилей, деталей малых диаметров. |

| Сварка плавлением без давления | Применяется редко, требует дополнительного оборудования. | Нестандартные металлоконструкции, лабораторные исследования. |

Ограничения метода

Несмотря на очевидные преимущества, высокочастотная сварка имеет и ограничения. Метод малоэффективен при соединении толстостенных труб и изделий большого диаметра. Это связано с тем, что глубина проникновения тока высокой частоты уменьшается с ростом частоты, и при больших сечениях возникает недостаточный прогрев всего объема материала.

Практические области использования

Высокочастотная сварка применяется в следующих случаях:

- изготовление труб со спиральным или продольным швом,

- приварка оребрения к теплообменным трубам,

- сварка биметаллических полос,

- производство профильных заготовок для строительных конструкций.

Эти процессы регламентированы требованиями ГОСТ 19281-2014, что гарантирует высокое качество получаемых изделий.

Сравнение высокочастотной сварки с другими методами

Для правильного выбора технологии сварки в промышленности важно учитывать не только энергетические характеристики, но и эксплуатационные свойства получаемых соединений. В таблице ниже приведено сравнение ТВЧ-сварки с наиболее распространенными методами: дуговой, лазерной и контактной.

| Метод сварки | Особенности нагрева | Качество шва | Области применения | Ограничения |

|---|---|---|---|---|

| Высокочастотная сварка (ТВЧ) | Индукционный нагрев за счет вихревых токов высокой плотности; локализованный прогрев кромок. | Шов близок по структуре и свойствам к основному металлу; минимальная зона термического влияния (0,1–0,15 мм). | Производство труб, приварка ребер, биметаллические полосы. | Ограничено применение при толстостенных и крупногабаритных заготовках. |

| Дуговая сварка | Нагрев за счет электрической дуги между электродом и металлом. | Достаточно прочный шов, но зона термического влияния больше, чем при ТВЧ. | Ремонтные и монтажные работы, строительство, тяжелое машиностроение. | Сравнительно высокая деформация, требуется квалификация сварщика. |

| Лазерная сварка | Сверхлокализованный нагрев концентрированным лазерным пучком. | Очень высокое качество и чистота шва; минимальная зона термического влияния. | Авиакосмическая отрасль, медицина, микроэлектроника. | Высокая стоимость оборудования, сложность эксплуатации. |

| Контактная сварка | Нагрев в месте контакта за счет сопротивления при прохождении тока. | Прочный соединительный шов, однако присутствует риск перегрева при неправильной настройке. | Соединение тонких листов, проволоки, сеток. | Не подходит для толстостенных изделий; ограниченные размеры деталей. |

Как видно из таблицы, сварка токами высокой частоты сочетает в себе преимущества высокой концентрации энергии и малой зоны термического влияния. По ряду параметров она занимает промежуточное положение между контактной и лазерной сваркой, при этом оставаясь более экономически выгодной и технологичной в массовом производстве.

Заключение

ТВЧ-сварка является высокоэффективным и экономичным методом соединения металлов, который обеспечивает локализованный нагрев, минимальную зону термического влияния и высокие эксплуатационные свойства шва. Метод особенно востребован в производстве трубопроводов, теплообменного оборудования и различных конструкционных элементов. Несмотря на ограничения, связанные с толщиной и диаметром заготовок, данный процесс остается одной из ключевых технологий современного сварочного производства, соответствующей требованиям государственных стандартов.