Содержание страницы

Соединение металлов — одна из фундаментальных задач, стоящих перед человечеством с момента начала обработки железа. От примитивной кузнечной ковки до современных лазерных технологий, методы создания неразъемных конструкций постоянно эволюционировали. В этом ряду сварка занимает особое, центральное место. Это не просто процесс, а целая наука и искусство, позволяющее создавать монолитные изделия из отдельных заготовок.

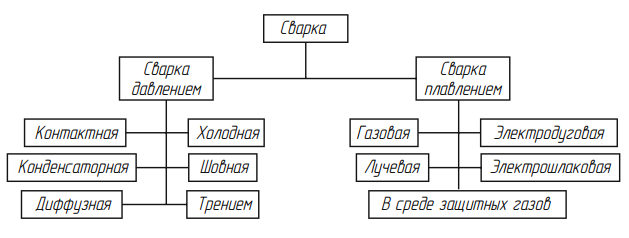

Сваркой, согласно определению, данному в ГОСТ Р ИСО 857-1-2009 («Сварка и родственные процессы. Словарь»), называют технологический процесс получения неразъемных соединений. Этот процесс применим к широкому спектру материалов — металлам, их сплавам, а также к термопластам и даже керамике. Основа любой сварки — это установление прочных межатомных связей между свариваемыми частями, что делает соединение по своим свойствам близким к основному материалу.

Физическая сущность процесса сварки

Чтобы понять, как из двух отдельных кусков металла получается единое целое, необходимо погрузиться на микроуровень. Сущность получения сварного соединения в твердом состоянии заключается в сближении идеально чистых поверхностей заготовок на критически малое расстояние — порядка 2…4 × 10-10 м. На таком расстоянии начинают действовать мощные межатомные силы притяжения.

В обычных условиях этому препятствуют два фактора: микроскопические неровности поверхности и наличие на ней посторонних пленок (оксиды, адсорбированные газы, жиры). Чтобы преодолеть эти барьеры, необходимо либо приложить огромное давление для пластической деформации неровностей (сварка давлением), либо, что гораздо проще и эффективнее, ввести дополнительную энергию для расплавления поверхностных слоев. Расплавленный металл естественным образом устраняет неровности и растворяет или вытесняет загрязнения, а при последующей кристаллизации образует общую кристаллическую решетку, создавая прочное соединение.

1. Газовая сварка: классика, не теряющая актуальности

Газовой сваркой именуется такой вид сварки плавлением, при котором для нагрева и расплавления кромок соединяемых деталей и присадочного материала используется тепловая энергия высокотемпературного пламени. Это пламя образуется в результате сгорания горючего газа в струе технически чистого кислорода. Несмотря на появление более производительных методов, газовая сварка сохраняет свою нишу благодаря ряду уникальных преимуществ.

Она незаменима при работе с тонколистовым металлом, цветными металлами и их сплавами (медь, латунь, алюминий), чугуном и некоторыми видами инструментальных сталей. Ключевое достоинство — мягкий, концентрированный и легко регулируемый нагрев, который позволяет плавно контролировать сварочную ванну, что особенно важно при ремонте и восстановительных работах. Также этот метод широко применяется для пайки и наплавки износостойких покрытий.

Ключевыми параметрами, определяющими качество соединения при газовой сварке, являются: тепловая мощность пламени, его химический состав (нормальное, науглероживающее, окислительное), марка и диаметр присадочной проволоки, а также использование специализированных флюсов.

Материалы и технологии газовой сварки

Присадочный материал подается в зону сварки в виде прутков или проволоки. Его химический состав должен быть близок к составу основного металла. При сварке реактивных металлов, таких как чугун или алюминий, не обойтись без флюсов. Флюсы (например, бура, борная кислота или их смеси, а также композиции на основе солей калия, лития и натрия) выполняют важнейшую функцию: они растворяют и удаляют тугоплавкие оксидные пленки с поверхности сварочной ванны, обеспечивая качественное сплавление.

Однако у метода есть и существенный недостаток — большая зона термического влияния. Широкий и продолжительный нагрев приводит к значительным деформациям (короблению) изделия и возникновению остаточных внутренних напряжений, что требует принятия специальных технологических мер.

Классификация газовой сварки производится по типу используемого горючего газа. Наибольшее распространение в промышленности и ремонтной практике получили ацетилено-кислородная и пропан-бутано-кислородная сварка. Реже применяются водородно-кислородная, керосино-кислородная и другие виды пламени.

Оборудование и организация рабочего места

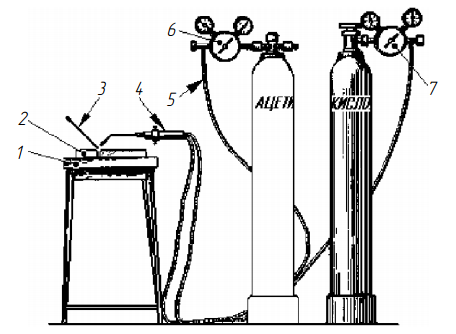

Типовой сварочный пост для газовой сварки (рис. 2) должен быть укомплектован следующим оборудованием и инвентарем, обеспечивающим не только технологический процесс, но и безопасность работ:

- Источник горючего газа: ацетиленовый генератор или баллон.

- Источник кислорода: кислородный баллон.

- Газовые редукторы: для кислорода и для горючего газа, предназначенные для понижения давления газа и поддержания его на постоянном уровне.

- Сварочная горелка с комплектом сменных наконечников для различных толщин металла.

- Специализированные шланги, соответствующие ГОСТ 9356-75, для подачи газов к горелке.

- Огнестойкий сварочный стол.

- Сборочные приспособления (струбцины, зажимы).

- Комплект инструмента (молоток, щетка по металлу, ключ).

- Средства индивидуальной защиты: очки с защитными светофильтрами, спецодежда из негорючей ткани, перчатки (краги).

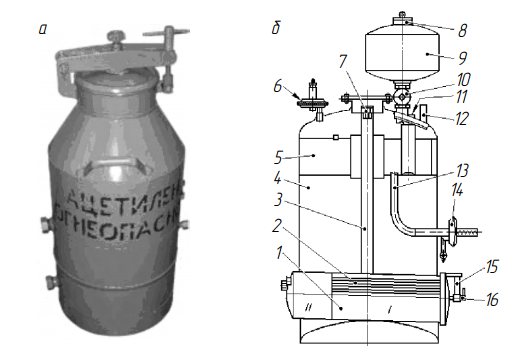

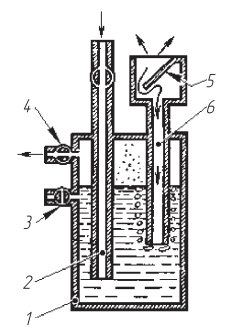

Ацетиленовые генераторы: сердце газосварочного поста

Ацетилен (C2H2) — идеальный горючий газ для сварки, обеспечивающий самую высокую температуру пламени (до 3150 °C). Для его получения непосредственно на рабочем месте используются ацетиленовые генераторы. Их работа основана на управляемой химической реакции карбида кальция (CaC2) с водой:

СаС2 + 2Н2О = С2Н2 + Са(ОН)2 + Q (тепло)

Современные ацетиленовые генераторы, соответствующие требованиям ГОСТ 30829-2002 («Генераторы ацетиленовые стационарные»), классифицируются по нескольким признакам:

- По рабочему давлению: низкого (до 0,01 МПа) и среднего давления (до 0,15 МПа).

- По способу установки: передвижные (мобильные) и стационарные.

- По производительности: от 0,8 до 640 м3/ч. Наиболее распространены мобильные генераторы производительностью 1,25 и 3,0 м3/ч.

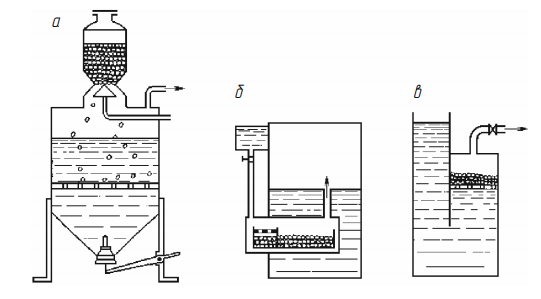

- По способу взаимодействия реагентов.

- «Карбид в воду» (а): порции карбида подаются в большой объем воды. Обеспечивает лучшее охлаждение и чистоту газа.

- «Вода на карбид» (б): вода дозированно подается на карбид. Наиболее распространенная система в передвижных генераторах из-за простоты конструкции.

- Контактная или система вытеснения воды (в): уровень воды контактирует с карбидом и вытесняется давлением образующегося газа, что автоматически регулирует реакцию.

Системы безопасности: водяной затвор

Одной из главных опасностей при газовой сварке является обратный удар — проникновение пламени из горелки по шлангу в сторону источника газа. Для предотвращения попадания пламени в ацетиленовый генератор, что может привести к взрыву, применяются водяные предохранительные затворы (рис. 5).

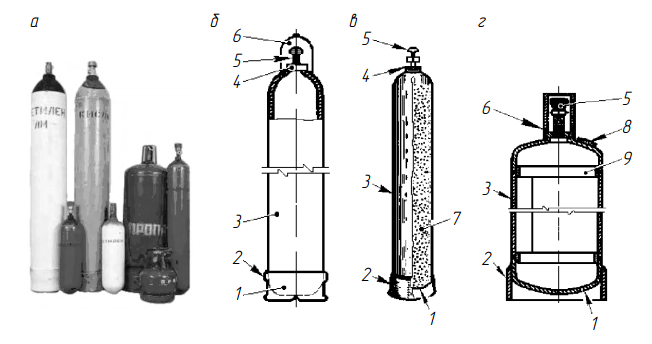

Газовые баллоны: мобильность и чистота

Альтернативой генераторам служат стальные бесшовные баллоны, соответствующие ГОСТ 949-73. Они обеспечивают большую мобильность, безопасность и поставляют более чистый и сухой газ под высоким давлением, что повышает стабильность горения и производительность.

- Кислородные баллоны (б) окрашиваются в голубой цвет. Стандартный баллон емкостью 40 л содержит около 6 м³ кислорода под давлением до 20 МПа. Вентили изготавливаются из латуни, так как сталь может самовоспламениться в струе кислорода под высоким давлением.

- Ацетиленовые баллоны (в) имеют принципиальное отличие. Из-за взрывоопасности чистого ацетилена под давлением свыше 0,15 МПа, в баллонах его хранят растворенным в ацетоне. Ацетон, в свою очередь, пропитывает пористую массу (активированный уголь). Баллоны окрашивают в белый цвет. Редуктор крепится специальным хомутом, а не резьбой.

- Пропан-бутановые баллоны (г), используемые для сварки и резки, окрашиваются в красный цвет. Это сварные баллоны, рассчитанные на давление сжиженного газа 1,6 МПа.

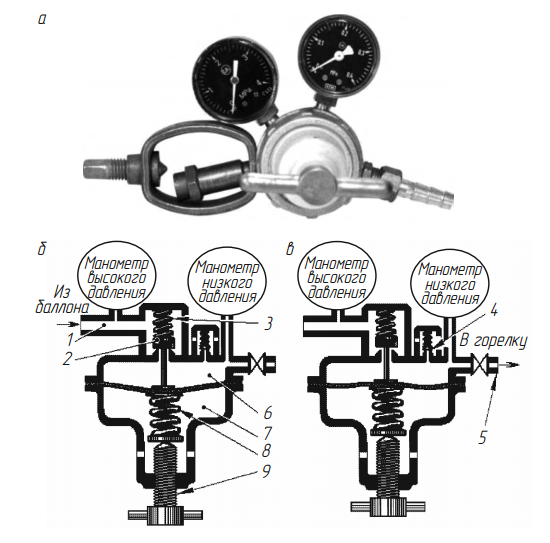

Газовые редукторы: точный контроль давления

Для понижения высокого давления газа из баллона до низкого рабочего давления и его автоматического поддержания служат газовые редукторы. Их использование обязательно для всех газов, подаваемых из баллонов.

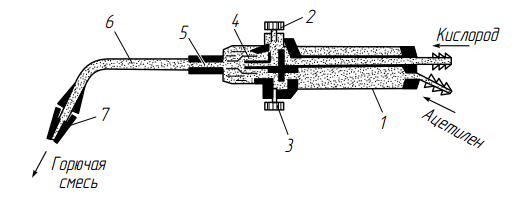

Сварочные горелки: инструмент для создания пламени

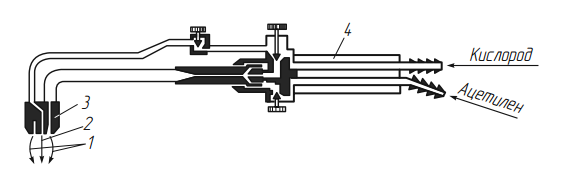

Горелка — это устройство, в котором происходит смешение горючего газа и кислорода и формирование сварочного пламени. Наиболее распространены инжекторные горелки (рис. 8), способные работать от источников ацетилена низкого давления.

2. Технологии термической резки: газокислородная и плазменная

Термическая резка — это процесс разделения металла, основанный на его локальном нагреве, окислении и удалении продуктов горения или плавления из полости реза. Это одна из важнейших заготовительных операций в металлообработке.

Газокислородная резка

Этот метод применим в основном для низкоуглеродистых и низколегированных сталей. Процесс состоит из двух стадий:

- Металл в начальной точке реза нагревается подогревающим пламенем резака до температуры воспламенения в кислороде (1050-1200 °C).

- В эту точку подается струя чистого режущего кислорода под высоким давлением. Кислород интенсивно окисляет (сжигает) металл, а скоростной поток удаляет жидкие оксиды (шлак) из полости реза.

Данным способом можно эффективно резать металл толщиной от нескольких миллиметров до 2 метров.

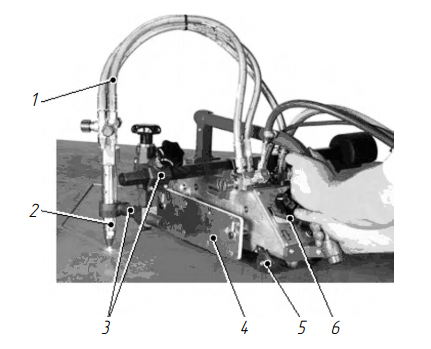

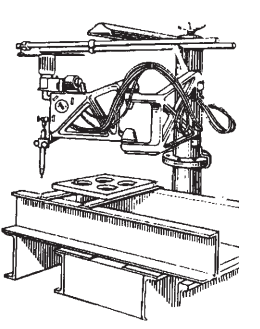

Качество поверхности реза, согласно ГОСТ 14792-80, сильно зависит от стабильности процесса. Ручная резка не обеспечивает высокой точности из-за неравномерности перемещения резака. Высокое качество и производительность достигаются при использовании машинной резки с применением автоматов и полуавтоматов.

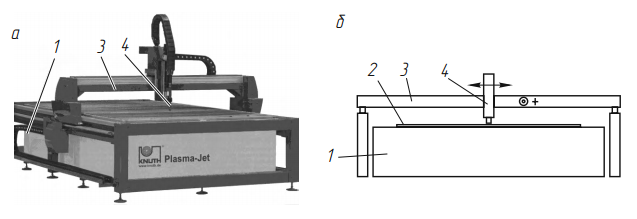

Воздушно-плазменная резка

Плазменная резка — более современный и универсальный метод термического раскроя. Его суть заключается в локальном расплавлении металла теплом сжатой дуги и интенсивном выдувании расплава высокоскоростным потоком плазмообразующего газа. В качестве плазмообразующего газа чаще всего используется сжатый воздух, что делает процесс экономически выгодным.

- Высокая скорость: в 3-4 раза выше, чем у кислородной резки для толщин до 25 мм.

- Универсальность: позволяет резать любые токопроводящие материалы, включая нержавеющие стали, алюминий, медь и их сплавы, которые не поддаются газокислородной резке.

- Высокое качество: меньшая ширина реза и значительно меньшая зона термического влияния, что минимизирует деформацию заготовки.

Заключение

Сварка и термическая резка являются краеугольными технологиями в современной промышленности. От правильного выбора метода и строгого соблюдения технологии зависит прочность, надежность и долговечность металлических конструкций — от бытовых приборов до мостов и космических аппаратов. Газовая сварка, несмотря на свой возраст, остается востребованным инструментом для специфических задач, в то время как плазменная резка, благодаря своей скорости и универсальности, является стандартом для автоматизированного раскроя листовых материалов. Понимание физических основ и технологических особенностей каждого процесса позволяет инженерам и специалистам принимать оптимальные решения для достижения наилучшего результата.