Содержание страницы

- 1. Основы процесса прессования и получаемые изделия

- 2. Ключевые методы прессования

- 3. Преимущества и недостатки технологии прессования

- 4. Сравнительная таблица методов обработки металлов давлением

- 5. Оборудование для прессования: Гидравлические прессы

- 6. Инструмент для прессования: Матрицы

- 7. Интересные факты о технологии прессования

- 8. Часто задаваемые вопросы (FAQ)

- Заключение

В современной металлообрабатывающей промышленности существует множество технологий, позволяющих получать изделия сложной формы с высокой точностью. Одной из ключевых и наиболее востребованных является технология прессования, также известная под международным термином экструзия. Этот метод пластической деформации позволяет производить длинномерные профили с постоянным поперечным сечением, которые невозможно или экономически нецелесообразно изготавливать другими способами, например, прокаткой или фрезерованием.

Исторические корни этого процесса уходят в конец XVIII века, когда Джозеф Брама запатентовал гидравлический пресс, создав теоретическую и практическую базу для приложения огромных усилий к материалам. Однако промышленное применение для металлов началось значительно позже. В 1894 году Александр Дик разработал и запатентовал процесс горячей экструзии медьсодержащих сплавов, что стало революцией в производстве труб, прутков и профилей из цветных металлов, открыв дорогу для массового производства сложных изделий из латуни, бронзы и, позднее, алюминиевых сплавов.

1. Основы процесса прессования и получаемые изделия

С технической точки зрения, прессование представляет собой процесс выдавливания металла, находящегося в замкнутом объеме (контейнере), через профилированное отверстие (очко) в инструменте, называемом матрицей. Под действием высокого давления, создаваемого пуансоном, металл переходит в состояние пластического течения и формирует на выходе изделие, поперечное сечение которого в точности повторяет форму очка матрицы.

Этот метод наиболее широко и эффективно применяется для обработки материалов с высокой пластичностью, таких как алюминий, медь, магний, титан и их сплавы. В отдельных, более сложных технологических процессах, прессование используют для обработки сталей (включая нержавеющие и легированные) и других тугоплавких сплавов, что требует применения специальных смазок (например, стеклосмазки по методу Южина-Сёжурне) и более мощного оборудования.

В качестве исходного сырья (заготовок) для процесса экструзии выступают мерные столбы, полученные методами литья (например, в электромагнитный кристаллизатор) или предварительно обработанные прокаткой (блюмы, слябы). Технология прессования позволяет получать широчайший ассортимент продукции:

- Прутки круглого, квадратного и шестигранного сечения диаметром от 3 до 300 мм и более.

- Трубы бесшовные с диаметром до 800 мм и толщиной стенки от 1,5 до 40 мм.

- Фасонные профили различной степени сложности, включая как стандартные (уголки, швеллеры, тавры), так и уникальные профили для аэрокосмической, строительной и автомобильной отраслей. Номенклатура и технические требования к таким профилям, например, из алюминия, строго регламентируются стандартами, такими как ГОСТ 8617-2018 «Профили прессованные из алюминия и алюминиевых сплавов. Технические условия».

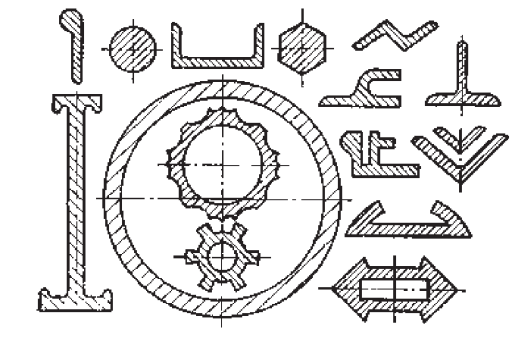

Рисунок 1. Профили изделий, получаемых прессованием

2. Ключевые методы прессования

В промышленной практике доминируют два фундаментальных метода прессования, отличающиеся кинематикой процесса и распределением усилий, — прямой и обратный. Выбор метода зависит от свойств прессуемого материала, требований к качеству профиля и экономических факторов.

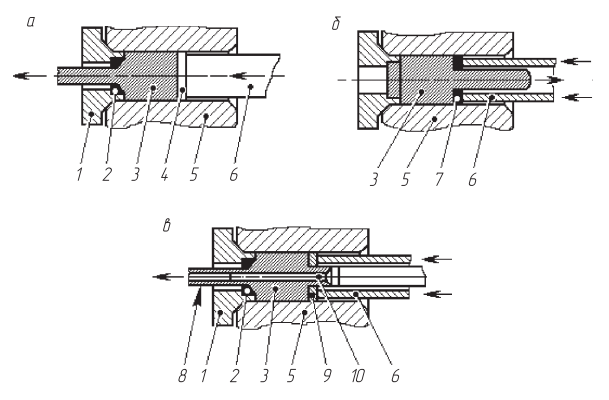

Рисунок 2. Методы прессования

2.1. Прямое прессование (Forward Extrusion)

При прямом методе прессования (рис. 2, а) заготовка 3, предварительно нагретая до температуры пластической деформации, помещается в контейнер 5 пресса. С одной стороны контейнера посредством матрицедержателя 1 жестко закреплена матрица 2 с калиброванным выходным отверстием. С противоположной стороны в контейнер входит пуансон 6, на торце которого установлена пресс-шайба 4. В рабочем цикле плунжер пресса оказывает давление на пуансон, и через пресс-шайбу это усилие передается заготовке. В результате металл вынужден пластически деформироваться и истекать через отверстие матрицы в направлении, совпадающем с движением пуансона.

Ключевой особенностью этого метода является значительное трение между заготовкой и внутренней поверхностью контейнера, так как заготовка перемещается вдоль него. Это трение создает дополнительное сопротивление и требует увеличения усилия прессования на 20-40%. По окончании процесса в контейнере неизбежно остается часть металла (18…20 % от начальной массы заготовки), называемая пресс-остатком. Его наличие необходимо для предотвращения попадания в готовое изделие поверхностных дефектов и оксидов с заготовки, однако он является технологическим отходом и направляется на переплавку.

2.2. Обратное прессование (Backward Extrusion)

При обратном методе прессования металла (рис. 2, б) матрица 7 закрепляется непосредственно на торце полого пуансона 6. Заготовка 3 помещается в глухой контейнер 5. Во время рабочего хода полый пуансон движется навстречу заготовке, вдавливаясь в нее. Металл, испытывая всестороннее сжатие, начинает истекать через отверстие матрицы 7 внутрь полости пуансона, то есть в направлении, обратном его движению.

Главное преимущество этого метода заключается в отсутствии относительного перемещения заготовки и контейнера, что практически полностью устраняет силы трения между ними. Это приводит к существенным выгодам: усилие прессования снижается на 25…30 %, а объем пресс-остатка сокращается до 5…6 %. Кроме того, течение металла более равномерно, что обеспечивает стабильность механических свойств по всей длине профиля. Однако конструкция полого пуансона и пресса в целом значительно сложнее и дороже, что ограничивает его применение.

2.3. Производство труб методом прессования

Для изготовления бесшовных труб применяется специализированная схема (рис. 2, в). Заготовка 3, размещенная внутри контейнера 5, на первом этапе прошивается насквозь специальной оправкой, называемой иглой 10, которая формирует внутреннее отверстие. Передний конец иглы 10 проходит через всю заготовку и позиционируется внутри отверстия матрицы 2. Таким образом, между наружной поверхностью иглы и внутренней поверхностью очка матрицы образуется калиброванный кольцевой зазор. При последующем движении пуансона 6 с пресс-шайбой 9 в сторону матрицы, металл заготовки выдавливается через этот кольцевой зазор, формируя трубу 8. Наружный диаметр готовой трубы определяется диаметром отверстия матрицы, а внутренний — диаметром прошивной иглы.

3. Преимущества и недостатки технологии прессования

Как и любой технологический процесс, экструзия имеет свои сильные и слабые стороны, определяющие области ее применения.

Преимущества:

- Геометрическая сложность изделий: Возможность получать профили очень сложной формы, включая полые и многокамерные, которые невозможно изготовить прокаткой.

- Качество поверхности и точность: Прессованные изделия отличаются высоким качеством поверхности и точностью геометрических размеров, что часто минимизирует или исключает последующую механическую обработку.

- Обработка труднодеформируемых материалов: Схема всестороннего сжатия позволяет обрабатывать материалы с низкой пластичностью, которые склонны к разрушению при других видах обработки давлением (например, ковке).

- Отличные механические свойства: В процессе горячей экструзии происходит измельчение зерна и формирование благоприятной волокнистой структуры, что улучшает прочность и вязкость материала.

Недостатки:

- Высокая стоимость оборудования и инструмента: Гидравлические прессы и оснастка (матрицы, иглы, контейнеры) требуют значительных капитальных вложений.

- Наличие пресс-остатка: Образование технологических отходов в виде пресс-остатка снижает коэффициент использования металла (особенно при прямом прессовании).

- Ограничения по габаритам: Диаметр описанной окружности профиля ограничен диаметром контейнера пресса.

- Производительность: Экструзия является циклическим (дискретным) процессом, что обуславливает более низкую производительность по сравнению с непрерывной прокаткой.

4. Сравнительная таблица методов обработки металлов давлением

| Характеристика | Прессование (Экструзия) | Горячая прокатка | Ковка (штамповка) |

|---|---|---|---|

| Сложность профиля | Очень высокая, включая полые и асимметричные профили. | Ограниченная, в основном стандартные профили (круг, уголок, швеллер, рельс). | Высокая, но для штучных изделий (поковки, детали). Не для длинномерных изделий. |

| Точность размеров | Высокая (до квалитета IT8-IT10). | Средняя (квалитет IT12-IT16). | От средней до высокой (зависит от типа штамповки). |

| Коэффициент исп. металла | Средний (0.80 — 0.95), зависит от метода и наличия пресс-остатка. | Высокий (0.90 — 0.98). | Низкий (при свободной ковке) до высокого (при точной штамповке). |

| Производительность | Средняя, процесс циклический. | Очень высокая, процесс непрерывный. | Низкая (ковка) до высокой (горячая штамповка). |

| Стоимость инструмента | Высокая, особенно для сложных матриц. | Очень высокая (прокатные валки). | Высокая (штампы). |

5. Оборудование для прессования: Гидравлические прессы

Несмотря на существование механических прессов, в области экструзии металлов доминирующее положение занимают прессы с гидравлическим приводом. Их ключевое преимущество — способность развивать колоссальные, постоянные по величине усилия на протяжении всего рабочего хода, простота и надежность конструкции главного цилиндра.

Горизонтальные гидравлические прессы, где перемещение пресс-шайбы и выход прутка происходят в горизонтальной плоскости, являются наиболее распространенным типом. Они обеспечивают усилие прессования в диапазоне от 6 до 60 МН (600 — 6000 тонн-сил), хотя существуют и более мощные установки для специальных задач, достигающие 120-150 МН. Прессы с вертикальным перемещением пресс-шайбы обычно менее мощные (от 3 до 10 МН) и используются для специфических операций. Наибольшее распространение в промышленности получили горизонтальные прессы с номинальным усилием от 10 до 50 МН.

Современный прессовый комплекс — это не просто один станок, а сложная автоматизированная линия, включающая в себя:

- Систему загрузки заготовок в индукционную или газовую нагревательную печь.

- Механизмы выдачи нагретой заготовки и ее быстрой передачи к прессу.

- Устройство для установки заготовки в контейнер.

- Сам пресс, выполняющий основную операцию.

- Пилу или ножницы для отрезки пресс-остатка.

- Системы транспортировки, правки, резки в мерную длину и охлаждения готового профиля.

Все операции на современных линиях полностью механизированы и автоматизированы с применением систем ЧПУ (числового программного управления), что обеспечивает высокую производительность и стабильность качества.

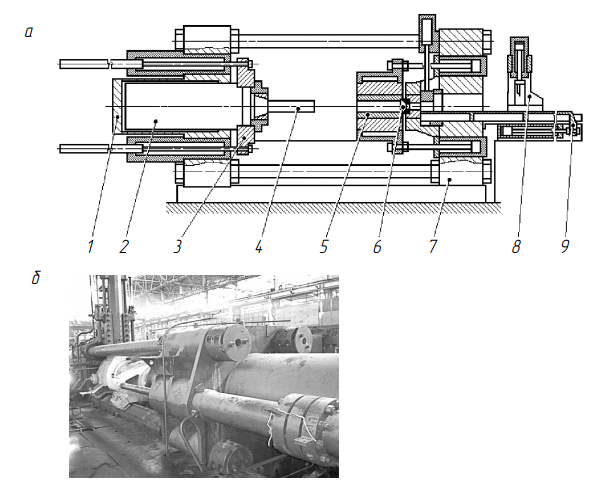

Рисунок 3. Пресс гидравлический горизонтальный ПА8744 с усилием 25 МН с ходом ползуна 2460 мм: а — схема; б — общий вид; 1 — главный цилиндр; 2 — плунжер; 3 — ползун (траверса); 4 — прессовый инструмент (пуансон); 5 — контейнер; 6 — матрица; 7 — станина; 8 — отрезное устройство; 9 — приемное устройство.

6. Инструмент для прессования: Матрицы

Матрица является ключевым элементом технологической оснастки, поскольку именно она формирует геометрию и качество поверхности будущего профиля. От ее конструкции, материала и состояния напрямую зависит точность изделия и стойкость самого инструмента.

По количеству формирующих отверстий матрицы подразделяются на одноочковые и многоочковые. Выбор зависит от размера получаемого изделия и требуемой производительности. Например, при прессовании прутков малого диаметра матрица может иметь свыше 30 очков, что кратно увеличивает производительность за один цикл. При изготовлении тонкостенных профилей, а также профилей с переменным сечением, применяют конструктивно более сложные разъемные матрицы.

Материалы для матриц должны обладать высокой твердостью в горячем состоянии, износостойкостью, теплостойкостью и сопротивлением термической усталости. Чаще всего для их изготовления применяют высоколегированные инструментальные стали, например, марки 4Х5МФС (аналог H13 по AISI). Для увеличения стойкости и снижения трения рабочие поверхности матриц могут подвергаться азотированию, либо на них наносят современные износостойкие PVD-покрытия. В особо тяжелых условиях эксплуатации применяют матрицы со вставными рабочими элементами (очком) из твердых сплавов (металлокерамики), микролита или термокорунда.

7. Интересные факты о технологии прессования

- Стеклянная смазка: При горячем прессовании сталей и титановых сплавов используется так называемый «метод Сёжурне», где в качестве смазки выступает расплавленное стекло. Стеклянный порошок перед заготовкой плавится, образуя тонкий вязкий слой, который эффективно изолирует горячий металл от инструмента и радикально снижает трение.

- Гидростатическое прессование: Существует метод, при котором заготовка в контейнере со всех сторон окружена жидкостью под высоким давлением (например, касторовым маслом). Эта жидкость и «выдавливает» металл через матрицу. Такой способ полностью исключает трение о стенки контейнера и позволяет прессовать даже очень хрупкие материалы, например, бериллий или вольфрам.

- Рекордные прессы: Самые мощные в мире гидравлические прессы для экструзии развивают усилие свыше 150 000 тонн-сил. Они используются в аэрокосмической отрасли для производства крупногабаритных панелей и элементов силового набора самолетов из высокопрочных алюминиевых и титановых сплавов.

- Холодная экструзия: Прессование можно проводить и без нагрева заготовки. Холодная экструзия применяется для получения точных деталей (типа поршневых пальцев, корпусов) из цветных металлов и низкоуглеродистых сталей, при этом достигается упрочнение материала (наклёп) и высочайшая точность размеров.

8. Часто задаваемые вопросы (FAQ)

- В чем принципиальное отличие прессования от волочения?

- При прессовании металл выталкивается через матрицу под действием сжимающих усилий. При волочении изделие (проволока, пруток) протягивается через матрицу (волоку) под действием растягивающих усилий. Прессование создает сжимающие напряжения в очаге деформации, а волочение — растягивающие.

- Для чего нужен пресс-остаток и почему его нельзя полностью выдавить?

- Пресс-остаток — это технологически необходимая часть заготовки. Во-первых, в нем концентрируются оксидные пленки и загрязнения с поверхности исходного слитка, которые не должны попасть в готовое изделие. Во-вторых, в самом конце процесса прессования схема течения металла резко меняется, что приводит к дефектам. Отрезка пресс-остатка гарантирует высокое качество основной части профиля.

- Можно ли прессовать сталь так же легко, как алюминий?

- Нет. Температура пластической деформации стали (~1200 °C) значительно выше, чем у алюминия (~450 °C). Это требует более мощных прессов, жаропрочного инструмента и специальных смазок (стеклосмазка). Из-за высокого сопротивления деформации и интенсивного износа инструмента прессование стали является более сложным и дорогим процессом.

- Что такое «скорость истечения» и почему она важна?

- Скорость истечения — это скорость, с которой профиль выходит из матрицы. Для каждого сплава существует свой оптимальный диапазон скоростей. Превышение этой скорости может привести к перегреву металла из-за деформационного тепловыделения, что вызывает поверхностные дефекты (рванины, задиры) и ухудшение структуры.

Заключение

Прессование (экструзия) является фундаментальной технологией обработки металлов давлением, которая открывает широкие возможности для инженеров и конструкторов. Благодаря своей способности создавать сложные и точные профили из разнообразных металлов и сплавов, этот метод находит применение во всех отраслях промышленности — от строительства и транспорта до высоких технологий и аэрокосмической индустрии. Несмотря на высокую стоимость оборудования, уникальные преимущества экструзии, такие как гибкость в проектировании сечений и высокое качество получаемых изделий, делают ее незаменимой и постоянно развивающейся областью современного производства.

Нормативная база:

- ГОСТ 8617-2018 — Профили прессованные из алюминия и алюминиевых сплавов. Технические условия.

- ГОСТ 22233-2018 — Профили прессованные из алюминиевых сплавов для ограждающих строительных конструкций. Технические условия.

- ГОСТ 21945-2023 — Трубы бесшовные горячепрессованные из титановых сплавов. Технические условия.

- ГОСТ 21488-97 — Прутки прессованные из алюминия и алюминиевых сплавов. Технические условия.

Рекомендуемая литература:

- Смирнов-Аляев Г.А. Сопротивление материалов пластическому деформированию. — М.: Машгиз, 1961.

- Колмогоров В.Л. Механика обработки металлов давлением. — Екатеринбург: УГТУ-УПИ, 2001.

- Перлин И.Л., Райтбарг Л.Х. Теория прессования металлов. — М.: Металлургия, 1975.