Содержание страницы

1. Горячештамповочные молоты

Штамповку выполняют с использованием специального инструмента — штампа, который состоит из двух или более частей Полости штампа называются ручьями Заготовка, деформируясь в ручьях, заполняет полости и принимает форму поковки. Течение металла при штамповке принудительно ограничивается поверхностями инструмента, что вызывает перераспределение объема заготовки Различают горячую и холодную объемные, листовую и специальные виды штамповки.

Штамповку выполняют на молотах, прессах, горизонтальноковочных машинах, гибкой на бульдозерах, вальцовкой и такими способами, как раскатка, ротационная ковка и пр Наиболее широкое распространение получила штамповка на молотах (паровоздушных, фрикционных, бесшаботных), прессах (кривошипных, винтовых, гидравлических) и горизонтально-ковочных машинах.

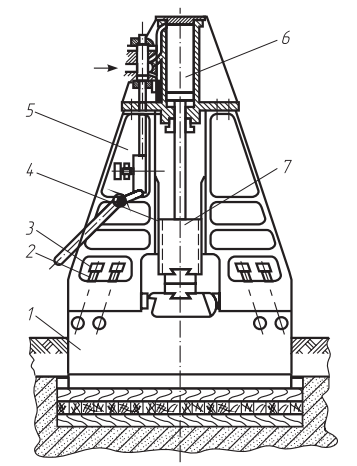

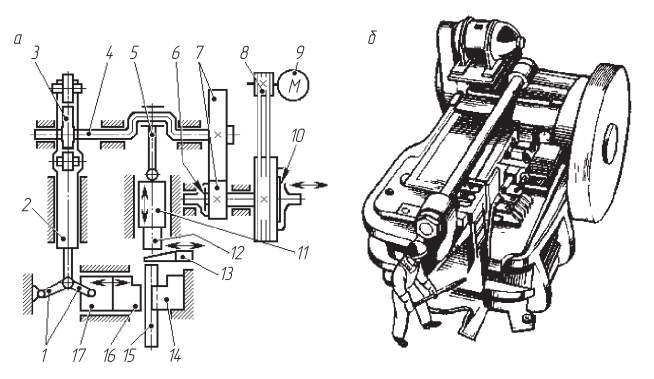

Паровоздушные штамповочные молоты двойного действия предназначены для штамповки поковок разнообразной формы преимущественно в многоручьевых открытых штампах (рис. 1).

Рис. 1. Паровоздушный штамповочный молот двойного действия

По принципу действия они аналогичны ковочным молотам. В них энергоноситель также подается в цилиндр 6, однако для обеспечения высокой точности поковок их конструкция выполняется более жесткой, направляющие 4 для движения бабы 7 имеют большую длину. Стойки 5 молота установлены на шаботе 1 и соединены с ним болтами 3 и пружинами 2, которые амортизируют удар, предохраняя болты от поломки.

Паровоздушные штамповочные молоты изготавливают с массой падающих частей 0,5. . . 30 т. Эти молоты всегда устанавливаются на виброизолированном фундаменте.

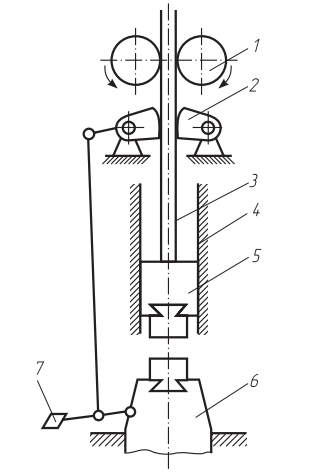

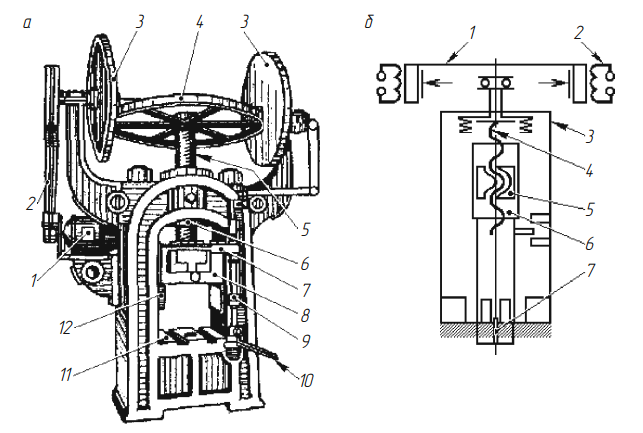

Фрикционные штамповочные молоты с доской (рис. 2) изготавливают с падающими частями массой от 500 до 1500 кг. В ходе работы доска 3 с бабой 5 после нажатия педали 7 освобождается кулачками 2 и поднимается роликами 1 на определенную высоту Затем баба вместе с верхней частью штампа и доской устремляется вниз и деформирует заготовку в нижней части штампа, которая установлена на шаботе 6

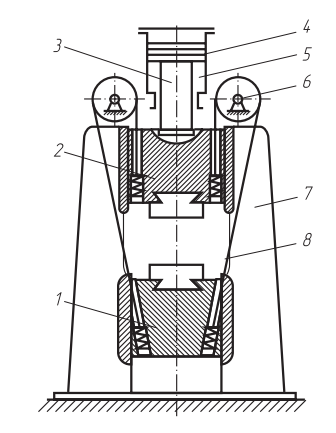

Для штамповки широко используют бесшаботные молоты, у которых верхняя и нижняя бабы движутся навстречу друг другу. Более распространены бесшаботные молоты с ленточным механизмом (рис. 3) . Они состоят из станины, которая включает четыре стойки 7. В верхней части стоек установлен рабочий цилиндр 5 с поршнем 4 и штоком 3, к которому прикреплена верхняя баба 2. Верхняя 2 и нижняя 1 бабы соединены ленточным механизмом связи, состоящим из ленты 8 (20-30 стальных полос толщиной 0,3. . . 0,8 мм) и роликов 6. При движении поршня вниз вместе со штоком и верхней бабой благодаря ленточному механизму связи нижняя баба движется вверх.

Молоты такой конструкции изготавливают с энергией удара до 500 кДж. Их используют для одноручьевой штамповки.

Рис. 2. Фрикционный штамповочный молот с доской

Рис. 3. Бесшаботный молот с ленточным механизмом

2. Горячештамповочные прессы

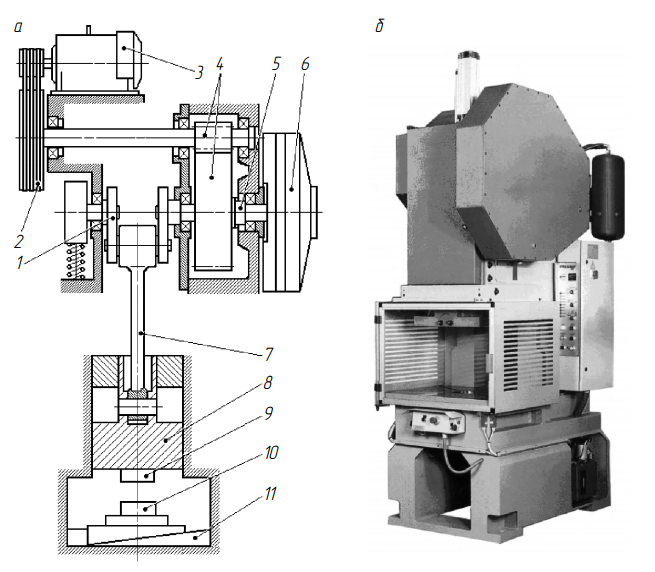

Штамповка на кривошипных горячештамповочных прессах (КГШП) успешно заменяет, а во многих случаях по технологическим возможностям превосходит штамповку на молотах. Поковки с повышенной точностью размеров можно получать на КГШП благодаря постоянству хода пресса. КГШП позволяют повысить коэффициент использования металла, так как штампы снабжены верхним и нижним выталкивателями, что позволяет уменьшить штамповочные уклоны, напуски и допуски. Кроме того, штамповка на КГШП в 1,5-2 раза производительнее штамповки на молотах, так как деформация на прессе в каждом ручье происходит за один ход, а на молоте — за несколько ударов.

КГШП изготавливают с номинальным усилием 6,3. ..125 МН. Кинематическая схема КГШП дана на рис. 4.

Нижний штамп 10 крепится на клиновидной плите 11, верхний штамп 9 — на ползуне 8 пресса. Клиновидная плита служит для регулирования положения нижнего штампа по высоте. Ползун приводится в движение через шатун 7 от кривошипного вала 1. Последний вращается электродвигателем 3 через клиноременную передачу 2, промежуточный вал 5 и шестерни 4. Шестерня-маховик 6 может свободно вращаться на валу.

Рис. 4. Кривошипный горячештамповочный пресс: а — конструктивная схема; б — общий вид.

В момент включения пресса на рабочий ход пневматическая муфта соединяет шестерню-маховик 6 с валом 1. Вал совершает один оборот, муфта выключается, а тормоз останавливает вал в верхней мертвой точке. За один оборот вала ползун совершает один рабочий ход, опускаясь и поднимаясь по направляющим в станине В столе и ползуне пресса имеются выталкиватели для удаления поковок из штампов

3. Гидравлические прессы

На гидравлических прессах штампуют крупногабаритные поковки, которые невозможно получить на другом кузнечном оборудовании из-за его недостаточной мощности, и поковки, для штамповки которых необходим большой рабочий ход (при глубокой прошивке). Штамповочные гидравлические прессы (рис. 5) могут создавать усилие 12,5. . .750 МН. Принцип их действия не отличается от принципа действия ковочных гидропрессов, но штамповочные прессы имеют более жесткую конструкцию, снабжены выталкивателями, механизмами для установки и смены штампов и др.

Рис. 5. Крупный горячештамповочный пресс Нижнекраматорского машиностроительного завода

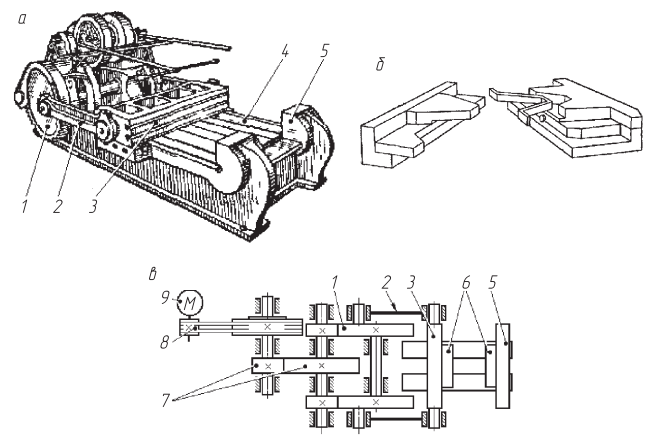

4. Горизонтально-ковочные машины

На горизонтально-ковочных машинах (ГКМ) производят штамповку поковок без облоя и штамповочных уклонов в разъемных матрицах. При штамповке из прутка отпадает необходимость в предварительной разрезке последнего на мерные заготовки, так как штампы ГКМ имеют отрезной ручей. Машина имеет жесткую конструкцию, что увеличивает точность поковок.

Привод ГКМ (рис. 6) осуществляется от электродвигателя 9, который через клиноременную передачу 8 разгоняет маховик с фрикционной муфтой 10. Боковой ползун приводится в возвратно-поступательное движение кулачком 3, закрепленным на валу 4. При перемещении ползуна 2 система рычагов 1 приводит в движение зажимный ползун 17 с подвижной матрицей 16, которая прижимает заготовку 15 к неподвижной матрице 14 на период высадки пуансоном 12. Исходная заготовка-пруток продвигается перед штамповкой до убирающегося упора 13. Включается муфта 10, и движение через шестерни 7 передается коленчатому валу 4, который через шатун 5 обеспечивает возвратно-поступательное движение главного ползуна 11 с пуансоном 12.

В момент отключения муфты 10 включается тормоз 6, останавливающий коленчатый вал в нужном положении.

Рис. 6. Горизонтально-ковочная машина: а — кинематическая схема; б — внешний вид.

ГКМ выпускают с усилием 500. . .31 500 кН. На них можно штамповать поковки из круглых прутков диаметром от 20 до 270 мм.

Винтовые фрикционные прессы предназначены для штамповки мелко- и среднегабаритных поковок в открытых и закрытых штампах, чеканки и правки поковок. Их строят с номинальным усилием 400. . .630 кН, длиной хода ползуна 240. . .600 мм и числом ходов 39-11 в минуту Скорость деформирования при штамповке составляет 0,3. . . 0,5 м/с.

Рис. 7. Винтовой фрикционный пресс

Общий вид фрикционного винтового пресса традиционой конструкции показан на рис. 7, а. От электродвигателя 1 через ременную передачу 2 вращается вал с закрепленными на нем фрикционными дисками 3. Нажатием на рукоятку управления 10 через систему тяг и рычагов вал с вращающимися дисками 3 можно перемещать вдоль оси и, таким образом, попеременно подводить диски справа или слева к маховику 4. При этом за счет сил трения вращение с дисков передается на маховик, закрепленный на винтовом шпинделе 5. Последний, вращаясь в неподвижно закрепленной гайке 6 в ту или иную сторону, опускает или поднимает ползун 8 в направляющих 12. Шпиндель 5 вращается относительно ползуна 8 в подшипниковой опоре. Штампы закрепляют на столе 11 и ползуне 8. Перед ударом по заготовке диск автоматически отводится от маховика, так как специальный выступ 7 на ползуне воздействует на кулачок 9, закрепленный на тяге, и перемещает ее вниз. После удара к маховику 4 прижимается подъемный диск. Ползун поднимается с использованием отскока от удара.

В верхнем положении ползуна диски не касаются маховика и ползун удерживается колодочным тормозом, смонтированным в нижней части шпинделя.

Проскальзывание маховика по диску является недостатком фрикционных прессов. Поэтому есть конструкции пресса, где маховик заменен ротором электродвигателя и соответствующей тормозной системой (рис. 7, б). При включении обмоток статора 2 ротор 1 с винтом 4 вращается электромагнитными силами в подшипниках станины 3. Винт зафиксирован в осевом направлении, поэтому при его вращении неподвижная гайка 5 перемещается вверх и вниз вместе с ползуном 6, жестко связанным с гайкой и двигающимся в направляющих станины вместе с выталкивателем 7 нижнего штампа. Такой пресс называется электровинтовым. Еще есть гидровинтовые прессы, в которых вращение винта осуществляется за счет подачи жидкости под давлениием.

Прессы современной конструкции имеют:

- устройство программирования энергии серий ударов;

- верхний и нижний выталкиватели;

- устройство для сдувания окалины;

- устройство для механизированной установки и снятия штампов;

- устройство для загрузки заготовок в рабочую зону пресса;

- устройство для удаления отштампованных изделий;

- устройство для ориентации нагретых заготовок и автоматической их подачи к устройству загрузки;

- программируемый командоаппарат;

- инерционный механизм переключения.

5. Штамповочное оборудование узкого назначения

Для штамповочных и гибочных работ и для правки и калибровки крупных деталей в кузнечных цехах применяется горизонтальная кривошипная машина, называемая бульдозером (рис. 8) .

По станине 4 посредством кривошипно-шатунного механизма 1 и 2 возвратно-поступательно перемещается ползун 3. Станина имеет упоры 5 для матрицы 6 (рис. 8, б) для гибочных работ. Привод машины осуществляется от двигателя 9 через клиноременную 8 и зубчатую 7 передачи. Бульдозеры рассчитаны на давление от 150 до 5000 кН. Машина делает до 60 ходов в минуту. Ход ползуна от 350 до 750 мм.

Рис. 8. Горизонтально-гибочная машина (бульдозер): а — общий вид; б — двухручьевой гибочный штамп; в — кинематическая схема.

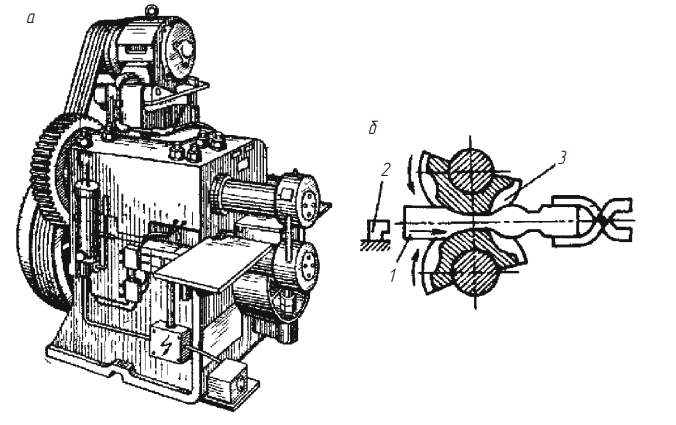

Ковочные вальцы — это однооборотный прокатный стан (рис. 9, а), на валках которого установлены секторные штампы с вырезанными ручьями. В исходном положении штампы повернуты друг к другу так, что зазор между ними наибольший. Рабочий вынимает заготовку 1 (рис. 9, б) из нагревательного устройства и подает ее до упора 2, после чего нажимает пусковую педаль. Штампы 3 делают один оборот и останавливаются. При вращении переменные радиусы штампов по-разному обжимают различные участки заготовки. В результате на ней образуются участки с разными площадями поперечного сечения. Консольные вальцы (рабочие валки имеют подшипниковые опоры только на одном их конце) могут быть одно-, двух-, трех- и многоклетьевыми. Они применяются в серийном и массовом производстве для получения заготовок с большой разницей площадей поперечных сечений для последующей горячей штамповки. Выпускаются консольные одно- и двух- клетьевые вальцы усилием от 125 до 1000 кН, диаметр исходной заготовок до 125 мм.

Рис. 9. Вальцы ковочные: а — общий вид; б — протяжка в секторном штампе.

Электровысадочные машины применяют для получения поковок типа стержней и труб с утолщениями на концах и в середине, а также предназначенных для последующей штамповки. Заготовительную высадку производят по открытой схеме, окончательную — по закрытой схеме.

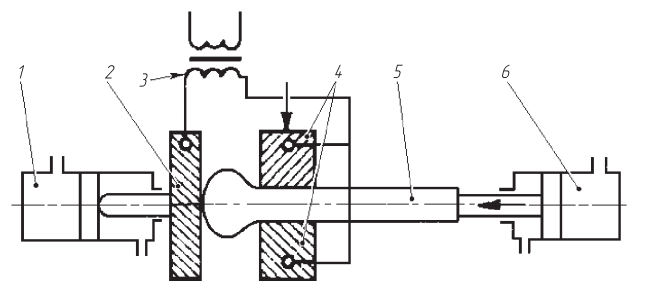

Нагревают деформируемую часть заготовки пропусканием тока от вторичной обмотки понижающего трансформатора 3 (рис. 10) . По мере высадки упорный электрод 2 на штоке цилиндра 1 отходит влево и в очаг деформации под действием цилиндра 6, проскальзывая между зажимами электрода 4, попадают все новые участки заготовки 5, которые нагреваются и осаживаются, увеличивая длину высаженной части.

Электровысадочные машины делятся на горизонтальные и вертикальные, гидравлические и пневматические. Имеют номинальное усилие до 630 кН, рассчитаны на обработку сплошной заготовки диаметром до 75 мм; трубной — 150 мм; длина заготовки от 300 до 5000 мм; рабочий ход высадки до 710 мм.

Рис. 10. Схема электровысадочной машины

Кроме названных, применяют:

- машины радиального обжатия заготовок для изготовления из прутков и труб в горячем и холодном состоянии ступенчатых валов с цилиндрическими и коническими ступенями;

- высокоскоростные молоты, развивающие скорость инструмента в момент соударения до 40 м/с, что приводит к увеличению температуры заготовки и повышению ее пластичности и позволяет получать поковки с тонкими ребрами и детали из труднодеформируемых сталей;

- раскаточные машины, в которых заготовка в виде кольца подвергается открытой или закрытой, радиальной или торцевой раскатке в горячем или холодном состоянии для увеличения наружного диаметра, уменьшения толщины и получения нужной ширины. Горячая раскатка позволяет получить кольца с концентрично расположенными волокнами, что крайне необходимо для колец подшипников качения, так как выход волокна торцом на дорожку качения шариков или роликов значительно сокращает работоспособность подшипников

Существуют и другие машины и механизмы для горячей обработки металла давлением.