Содержание страницы

Электронно-лучевая сварка (ЭЛС) является высокотехнологичным методом соединения материалов, основанным на использовании кинетической энергии пучка электронов для расплавления и слияния металлических частей. Этот метод стал важным достижением в промышленности, обеспечив возможность соединять даже самые сложные и тугоплавкие материалы, такие как титан, цирконий, вольфрам и другие.

Основной особенностью ЭЛС является использование электронного луча, который в вакууме ускоряется и, попадая на материал, передает свою энергию для его расплавления. Этот метод обладает рядом преимуществ, таких как высокая точность, минимальные тепловые деформации и возможность работы с материалами, которые невозможно обработать традиционными методами сварки.

С развитием технологии сварки электронными лучами были созданы разнообразные установки и устройства, позволяющие максимально эффективно использовать данный метод. Разработаны специализированные установки для различных материалов и деталей, включая вакуумные камеры, системы управления и точной настройки пучков электронов. Все эти достижения делают электронно-лучевую сварку важным инструментом для многих промышленных и научных направлений.

История электронно-лучевой сварки уходит своими корнями в 1930-е годы, когда в Советском Союзе и за рубежом начались исследования в области применения электронных лучей в различных технологиях. В 1939 году американские ученые впервые провели эксперимент по сварке с использованием электронного пучка, однако технология не получила широкого распространения до 1950-х годов, когда были разработаны эффективные вакуумные камеры и системы ускорителей электронов.

Прорыв в области ЭЛС пришел в 1960-х годах, когда начали создаваться специализированные установки для сварки различных материалов в высокотехнологичных отраслях. В это время появились первые научно-исследовательские институты, которые начали разрабатывать и внедрять электронно-лучевые сварочные аппараты, что позволило существенно улучшить качество сварных соединений и расширить области применения.

В 1980-х годах технологии ЭЛС начали активно использоваться в аэрокосмической и оборонной промышленности, где требовалась высокая прочность и точность сварных соединений, а также минимальные тепловые деформации. В последующие десятилетия электронно-лучевая сварка стала неотъемлемой частью многих высокотехнологичных процессов, таких как сборка космических конструкций и изготовление сверхточных изделий.

1. Процесс электронно-лучевой сварки

Применение инновационных материалов конструкционного назначения, базирующихся на тугоплавких и химически активных металлах, таких как титан, цирконий, молибден, вольфрам и прочие, стимулировало развитие способов тепловой обработки, способных функционировать в условиях полной изоляции от воздушной среды. Такие материалы требуют исключения контакта с кислородом и азотом, присутствующими в атмосфере. Эти условия в полной мере удовлетворяет технология электронно-лучевой сварки (ЭЛС), использующая источник тепловой энергии с предельно высокой плотностью потока. Диапазон толщины обрабатываемых заготовок — от сверхтонких 0,02 мм до массивных 100 мм.

Основной принцип действия электронно-лучевой обработки металлов заключается в трансформации кинетической энергии электронов в тепловую. Электроны перемещаются в высоковакуумной камере, где отсутствуют газовые молекулы, способные рассеивать их поток. При попадании на поверхность обрабатываемого материала энергия электронов почти полностью преобразуется в тепло, вызывая локальное расплавление или другие термические эффекты в зависимости от технологии.

Электронно-лучевая сварка — это не просто один из методов соединения деталей, это целая область высокотехнологичной промышленной обработки, получившая широкое распространение. Она успешно используется для сваривания сложных узлов, переплава тугоплавких сплавов с целью очистки от газов и вредных включений, резки металлов, пайки элементов с высокой точностью, формирования тончайших отверстий, а также для нанесения вакуумных покрытий методом испарения с последующей конденсацией.

В рамках процесса ЭЛС луч электронов аккумулирует в себе высокую энергию, которая при попадании на стык соединяемых деталей расплавляет кромки и инициирует образование прочного сварного соединения. Плотность энергии в фокусе луча может соперничать с мощностью лазеров, а по сравнению с классическими тепловыми методами сварки ЭЛС дает существенно более концентрированный результат воздействия.

Параметры, регулирующие качество и эффективность электронно-лучевой сварки, включают: ускоряющее напряжение (U, кВ), скорость сварки (vcв, м/ч), ток электронного луча (Iл, мА), а также ток, подаваемый на магнитную фокусирующую линзу (Iм.л, мА), который напрямую определяет диаметр светового пятна на поверхности. Регулируя эти параметры, можно точно управлять глубиной проплавления, зоной термического влияния и скоростью кристаллизации шва.

Следует отметить, что в технологии ЭЛС используются как традиционные формы соединений, применяемые при сварке плавлением, так и уникальные конфигурации, реализуемые только в условиях вакуума. При этом обязательным условием является максимальная точность подгонки компонентов до начала сварки — допустимые отклонения в стыках не должны превышать 0,2 мм. Кроме того, поверхность кромок подлежит глубокой очистке, в особенности от органических загрязнений, наличие которых может существенно снизить качество шва.

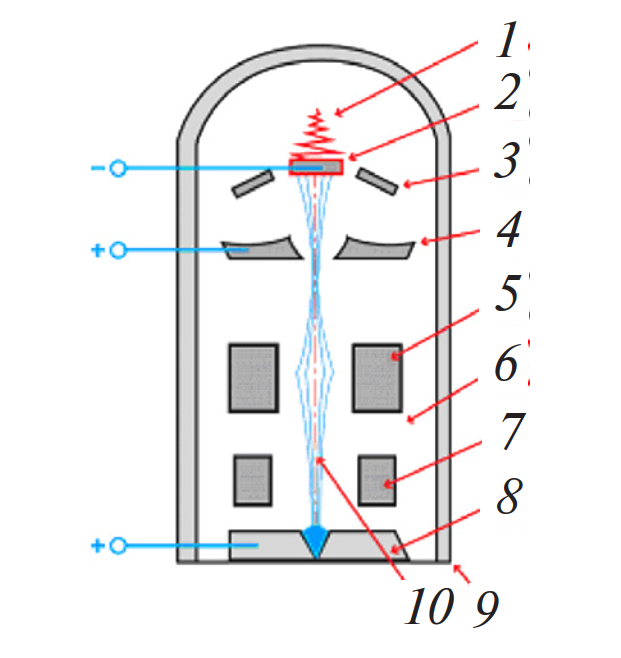

Основной узел установки для ЭЛС – электронно-лучевая пушка с системами электропитания и управления, формирующая электронный луч. На рисунке показана схема ЭЛС.

Схема электронно-лучевой сварки: 1 – электрическая спираль; 2 – катод; 3 – прикатодный электрод; 4 – ускоряющий электрод; 5 – магнитная фокусирующая система; 6 – вакуум; 7 – отклоняющая система; 8 – свариваемое изделие; 9 – вакуумная камера; 10 – электронный луч

Таким образом, электронно-лучевая технология является критически важной в сфере точной сварки и термообработки высокоактивных и тугоплавких металлов. Благодаря использованию сфокусированного потока электронов в условиях вакуума достигается не только исключительная чистота процесса, но и высокая надежность сварного соединения.

2. Устройство установок электронно-лучевой сварки

Для осуществления электронно-лучевой сварки (ЭЛС) в широком спектре промышленных изделий были разработаны разнообразные типы установок, ориентированных на обеспечение стабильности технологического процесса и получение высококачественных сварных соединений, особенно в условиях серийного и массового производства.

Формирована модульная база из унифицированных компонентов, включающая стандартные узлы, типовые технические решения, источники питания, электронно-лучевые и ионные пушки, средства программирования и автоматического управления всеми функциональными блоками оборудования. Сюда входят также откачные и шлюзовые комплексы, визуальные и теленаблюдательные системы для контроля и ведения луча вдоль сварного стыка, а также системы регистрации технологических параметров с возможностью протоколирования. Существуют специализированные программные решения для аттестации сварочных изделий, параметров технологического процесса и последующей паспортизации качества соединений.

По функциональному назначению оборудование ЭЛС классифицируется на следующие категории:

- установки для сварки кольцевых швов труб с диаметром от 6 до 140 мм и длиной до 4000 мм, включая приварку заглушек, хвостовиков и переходников;

- универсальные комплексы, способные выполнять сварку торцовых, продольных и кольцевых швов изделий с диаметром до 500 мм, при максимальной длине продольного соединения до 700 мм и поперечного – до 400 мм;

- установки специального назначения, адаптированные под сварку определённых типов соединений конкретных изделий;

- энергетические модули (энергоблоки), предназначенные как для дооснащения, так и для модернизации уже существующего у заказчика ЭЛС-оборудования;

- телевизионные системы, служащие для визуального сопровождения луча по шву во время сварки;

- интегрированные комплексы регистрации и документирования всех ключевых параметров сварочного технологического процесса.

Далее рассмотрим три первых типа установок.

К первому типу относятся установки, разработанные в интересах атомной энергетики, в том числе для выполнения герметизации тепловыделяющих элементов (ТВЭЛ), сварки каналов и конструктивных элементов активных зон реакторов ВВЭР и РБМК. Среди них – модели СА-330, СА-340 и СА-413.

Установка СА-330 рассчитана на сварку трубчатых изделий диаметром от 6 до 14 мм и длиной до 4000 мм с сопрягаемыми деталями аналогичного диаметра. Она включает цилиндрическую вакуумную камеру, внутри которой размещается выкатываемый барабан, вмещающий до 120 изделий. Комплекс также состоит из вакуумной стойки, стойки с автоматикой, блока питания и системы сбора параметров сварки. Сварка осуществляется в водоохлаждаемой цанге. Все процессы автоматизированы. Возможна как автономная эксплуатация, так и интеграция в автоматические производственные линии с подающими и разгрузочными модулями.

Второй тип — это универсальные установки, пригодные для сварки изделий из различных металлов: тугоплавких, химически активных, цветных, а также специальных сплавов и сталей. Они могут выполнять сварку изделий толщиной до 30 мм, диаметром до 50 мм и длиной до 700 мм, включая продольные, торцовые и кольцевые швы.

Главное преимущество таких установок — наличие программируемого координатного стола, на который можно установить различное технологическое оборудование, а также мощный энергоблок с широким диапазоном режимов работы и современные системы автоматического управления процессом. Всё это делает установки данного типа универсальными и высокоадаптивными под разнообразные сварочные задачи.

К этому типу относятся модели: СА-424, СА-424М, СА-445, СА-451.

Установка СА-424 представляет собой базовую конфигурацию, обеспечивающую сварку кольцевых и торцовых швов изделий диаметром до 300 мм и длиной шва до 300 мм. Устройство легко встраивается в технологические схемы производственного цикла. Остальные установки этого типа являются её модификациями, которые различаются по типоразмеру вакуумной камеры, диапазону перемещений стола, конфигурации откачных систем и наличию дополнительных опций, расширяющих технологические возможности при сварке продукции различного назначения.

К примеру, СА-445 оборудована комплексом вращателей — соосных, синхронизированных и раздвижных, с возможностью регулировки угла оси вращения, а также дополнительно оснащена ионной пушкой для предварительной очистки поверхности. Установка укомплектована безмасляной системой откачки и может применяться при сварке изделий, предъявляющих повышенные требования к качеству.

СА-451 – модель, ориентированная на применение в условиях лабораторий и производственных цехов. Её конструкция включает откатывающуюся дверь и приёмный стол, на который выкатывается координатный стол, укомплектованный технологическим оборудованием для удобной загрузки/разгрузки деталей.

Ключевые особенности СА-451: безмасляные откачные системы камеры и пушки; наличие ионной пушки; многопозиционный вращатель; телевизионная система наведения луча; встроенная система сбора параметров сварки.

Технические характеристики установки СА-451

| Параметр | Значение |

| Диапазон диаметров изделий, мм | 7–300 |

| Максимальная длина изделия, мм | 880 |

| Сила тока электронного луча, мА | 0,5–50 |

| Рабочее ускоряющее напряжение, кВ | 40–75 |

| Скорость: | |

| вращения заготовки, об/мин | 0,2–10 |

| движения стола, м/ч | 1,5–240 |

| Разрежение в пушке и камере, мм рт. ст. | (2–5)•10–5 |

| Полный объем камеры, м3 | 0,6 |

| Ходовые характеристики стола, мм: | |

| вдоль продольной оси камеры | 300 |

| поперечное перемещение | 200 |

Параметры, регистрируемые в процессе сварки: величина тока луча; ускоряющее напряжение; скорость сварки; фокусирующий ток.

В категории специализированного оборудования для электронно-лучевой сварки (ЭЛС) выделяют установки, ориентированные на выполнение задач, строго определённых техническими требованиями к конкретной продукции в различных секторах промышленности.

Особенностью таких установок является их конструктивная и функциональная адаптация под заданные условия эксплуатации. В зависимости от состава свариваемых материалов, сложности геометрии и уровня требований к качеству шва, оборудование может быть оснащено следующими элементами: ионными пушками для очистки поверхности, высокочувствительными датчиками, обеспечивающими точный контроль и регулировку параметров сварки, безмасляными вакуумными откачными системами, а также механизмами параллельного перемещения луча.

С целью повышения эффективности производственного цикла и снижения времени простоев внедряются автоматизированные шлюзовые узлы загрузки и выгрузки, накопители, питательные устройства, механизированные позиционеры и другая периферия. В данную группу входят установки моделей СА-252, СА-472, СА-508, СА-613.

СА-252 используется для герметичной упаковки химически активных веществ внутри алюминиевых оболочек. Оснащение установки включает герметичный сборочный бокс с перчаточными портами, передаточный шлюз и позиционер, рассчитанный на одновременную установку 12 изделий, что значительно ускоряет рабочий процесс.

СА-472 спроектирована специально для выполнения сварочных операций при сборке компонентов из монокристаллических металлов и приваривании крышек к корпусам из тугоплавких материалов. Она выполнена в виде модульной системы, где основная вакуумная камера с пушкой соединяется с технологическими модулями через наклонный стыковочный фланец. Это обеспечивает быструю смену оснастки и настройку под разные изделия.

Модуль, предназначенный для монокристаллических заготовок, оснащен не только накопителем, но и приспособлением, позволяющим точно выровнять кристаллические оси заготовок перед сваркой. Для приварки крышек в пеналах из тугоплавких сплавов используется модуль с четырёхпозиционным шлюзом, обеспечивающим ускоренную подачу и отвод деталей.

Контроль температуры при сварке монокристаллических компонентов осуществляется по бесконтактной методике, что исключает влияние измерительного инструмента на зону нагрева. Безмасляная система вакуумной откачки и наличие ионной пушки, обеспечивающей очистку перед началом сварочного процесса, способствуют повышению стабильности результата.

СА-508 предназначена для приварки труб к трубным доскам. Её уникальной особенностью является наличие модуля для параллельного переноса луча, что делает возможной сварку в труднодоступных областях без необходимости перемещения всего изделия.

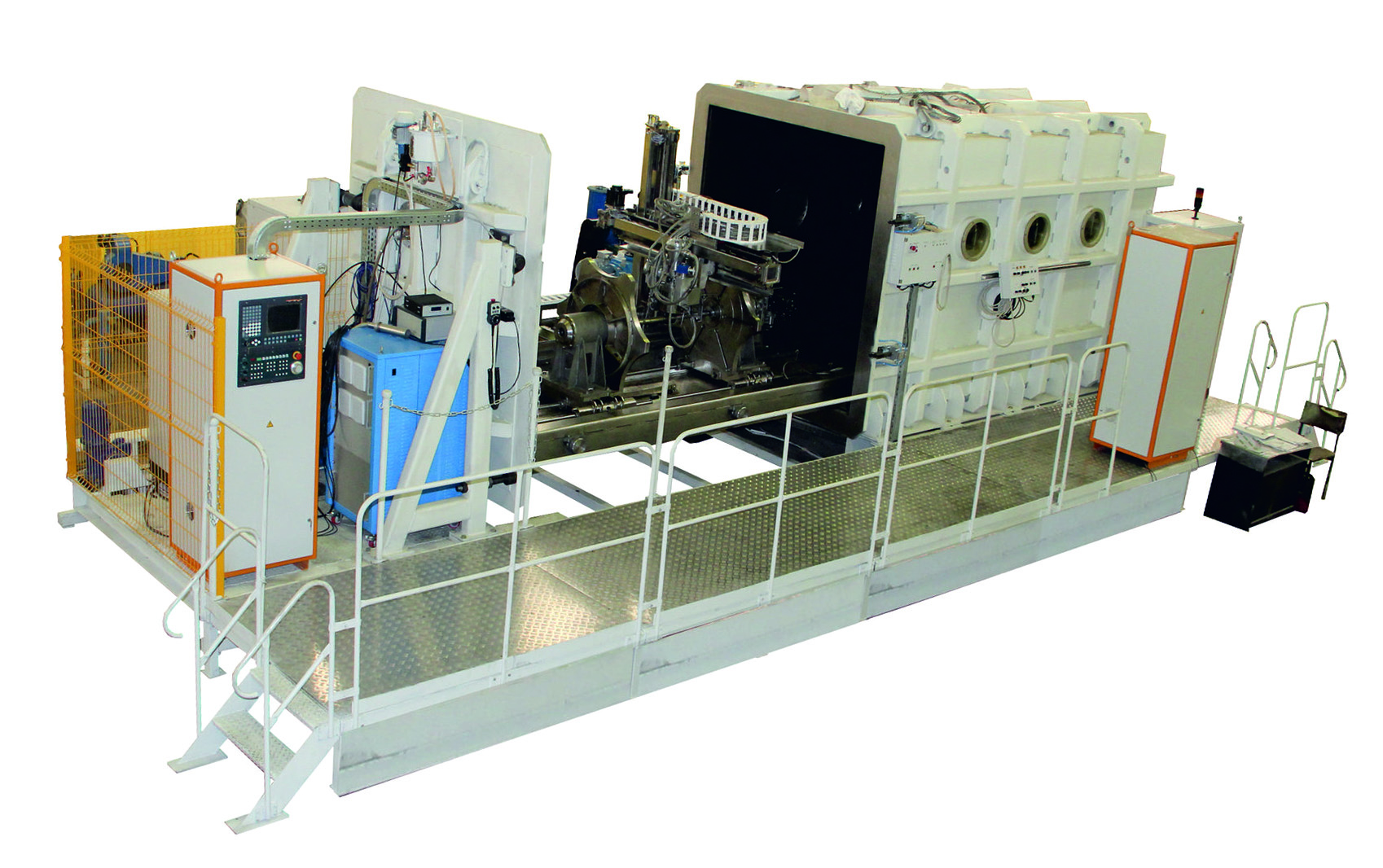

СА-613 ориентирована на применение в автомобилестроении, а именно для сборки узлов и компонентов двигателей. Она оснащена двумя сварочными пушками, работающими независимо в различных пространственных ориентациях, а также шлюзом для загрузки и выгрузки, что позволяет производить сварку с минимальными паузами между операциями.

Вся линейка специализированных установок данной категории оснащается стандартным энергооборудованием типа СА-505, конфигурация которого может варьироваться в зависимости от конкретной модели. Состав энергоблока включает источник питания ЭР224, в который входят:

- силовой шкаф на базе тиристорного инвертора с частотой 5 кГц;

- высоковольтный бак, заполненный маслом, обеспечивающий надёжную изоляцию и охлаждение;

- пушка электронно-лучевого типа СА-449;

- стойка управления СА-424;

- система визуального контроля и наведения, включающая телевизионную камеру и пульт дистанционного управления.

Силовой шкаф представляет собой сборку инверторных модулей и управляющих блоков. Контроль и стабилизация тока луча реализованы посредством обратной связи – либо по току накала катода, либо по напряжению запирания.

Высоковольтный маслонаполненный бак вмещает элементы, генерирующие и передающие высокое напряжение. Для обслуживания и технического осмотра предусмотрен встроенный подъёмный механизм, обеспечивающий безопасный доступ к компонентам.

Стойка «Управление» реализует управление параметрами электронного луча и обеспечивает полное сопровождение технологического процесса. В её состав входят:

- микропроцессорный программатор с памятью на 64 программы, позволяющий задавать временные или пространственные параметры сварочного цикла и выполнять их циклический повтор;

- блок сбора и анализа технологических данных с интерфейсным модулем;

- блок отклонения луча с выбором частоты, амплитуды и формы управляющего сигнала;

- контур фокусировки с автоматическим поддержанием стабильного тока в фокусирующей катушке;

- блок автофокусировки, использующий оптико-электронный датчик, чтобы гарантировать необходимую глубину проплавления;

- импульсный генератор и блок запирающего напряжения;

- два стабилизированных привода для точного позиционирования.

3. Электронно-лучевые пушки

Электронно-лучевая пушка СА-449 используется для генерации электронного луча и построена на основе отдельных функциональных компонентов, которые объединяются при помощи стандартных стыковочных фланцев. Такая конструкция позволяет адаптировать пушку под различные конфигурации.

Пушка сконструирована по трехэлектродной схеме и использует прямонакальный катод. Система откачки — дифференциального типа, что позволяет достичь требуемых параметров вакуума при высокой стабильности.

Катодный блок в устройстве пушки спроектирован таким образом, чтобы его замена могла производиться быстро и без необходимости повторной юстировки. Это обеспечивается с помощью специальной оснастки, фиксирующей катод в нужном положении при установке.

Высоковольтный изоляционный узел изготовлен с применением компаундов типа МБК-1 и диэлектрических материалов, минимизирующих вероятность появления токопроводящих дорожек, особенно после возможных пробоев высокого напряжения. Дополнительно поверхность изолятора не подвержена накоплению электростатического заряда, что улучшает электрическую прочность.

Электронно-лучевая пушка выпускается в различных вариантах исполнения. Они различаются уровнем ускоряющего напряжения, а также наличием дополнительных модулей, таких как визуальная система осевого контроля зоны сварки или вакуумный затвор, который может быть оборудован ручным либо электромеханическим приводом.

На базе стандартного энергоблока ЭР224 разработан усовершенствованный модуль М57/58, предназначенный для совместного функционирования с газовыми электронно- и ионно-лучевыми пушками.

Газовая пушка СА-458 создает ионный или электронный пучок на основе плазменного разряда, формируемого в атмосфере аргона, гелия либо воздуха. Этот вид оборудования особенно эффективен при работе с активными металлами, склонными к испарению.

Для обработки ионным облучением применяют модифицированную пушку СА-458М, которая позволяет генерировать пучки ионов инертных газов. Она применяется при поверхностной обработке деталей из реакционноспособных металлов, включая процессы имплантации атомов в приповерхностный слой.

Автоматизированные системы управления, разработанные в рамках проектов НИКИМТ (г. Москва), легли в основу ряда сварочных установок, включая, например, СА-340, функционирующую на базе микропроцессорного контроллера «Гранит-КЗ». Аналогично, установки серий СА-330М, СА-330М1 и СА-330М2 работают на платформах КМС-1. Это стало важным шагом к созданию сварочного оборудования нового уровня автоматизации.

Для управления режимами сварки применяют специализированный контроллер СА-424.10. Он имеет встроенную энергонезависимую память, позволяющую сохранять до 64 различных программ, каждая из которых может быть использована для воспроизводимой настройки параметров сварочного цикла.

Благодаря контроллерам возможно не только осуществлять высокоточное управление, но и проводить научные исследования, направленные на совершенствование технологии электронно-лучевой сварки. В частности, была разработана методика параллельного программирования нескольких контроллеров для обеспечения их синхронной работы в реальном времени по единому алгоритму.

В результате внедрения такой архитектуры впервые удалось полностью автоматизировать процесс управления вакуумной установкой. Операции подготовки, ранее требующие длительного времени и постоянного участия оператора, теперь выполняются в автоматическом режиме, что существенно снижает трудозатраты.

Сварочная программа включает несколько рабочих режимов:

- автоматический — используется для основной фазы сварки изделий;

- ручной — применяется при наладке цикла, позволяет оператору вручную устанавливать параметры в программаторе;

- наладочный — используется для сервисных работ, диагностики и тестирования отдельных модулей и механизмов установки;

- настроечный — режим для калибровки фокусировки луча, программного управления и проверки функционирования источника питания высокого напряжения.

Система управления сваркой в автоматическом режиме предусматривает алгоритмы выхода из внештатных ситуаций без вмешательства оператора. Например, если изделие не поступает в сварочную зону за заданное время или не фиксируется в требуемом положении, система самостоятельно пропускает это изделие и продолжает обработку следующих.

Также реализована функция плавного переключения между автоматическим и ручным режимами без остановки установки. Это крайне важно при экспериментальной настройке параметров сварки для достижения оптимального качества шва.

Программно-аппаратная платформа обеспечивает надежность и гибкость управления, что позволяет эффективно эксплуатировать оборудование в условиях переменных производственных задач, включая как мелкосерийное, так и массовое производство изделий с высокой точностью требований.

Заключение

Интересные факты:

-

Применение в космосе: Одним из самых удивительных достижений в истории ЭЛС стало использование этой технологии в космосе. В 1984 году космонавты С.Е. Савицкая и В.А. Джанибеков впервые провели сварку с использованием электронно-лучевой технологии в открытом космосе, что открыло новые возможности для монтажа и ремонта космических конструкций.

-

Высокая точность: ЭЛС позволяет создавать сварные соединения с точностью, которая недоступна при использовании других методов сварки. Пучок электронов может быть настроен на точность до нескольких микрон, что позволяет производить сварку даже в труднодоступных местах и с минимальными тепловыми деформациями.

-

Экологичность: Электронно-лучевая сварка проводится в вакууме, что минимизирует влияние вредных газов и выбросов в атмосферу. Это делает процесс более экологически безопасным по сравнению с традиционными методами сварки, которые могут приводить к загрязнению воздуха.

-

Широкий спектр применения: Электронно-лучевая сварка находит свое применение не только в промышленности, но и в научных исследованиях, таких как производство полупроводников и материалов для ядерных реакторов. Это универсальная технология, которая подходит для работы с материалами, требующими особых условий обработки.

Электронно-лучевая сварка представляет собой высокотехнологичный и перспективный метод соединения материалов, который активно используется в самых различных отраслях, от авиастроения до медицины и космонавтики. Этот метод отличается высокой точностью, возможностью работы с труднообрабатываемыми материалами и минимальными тепловыми деформациями, что делает его незаменимым для производства сложных и высокоточных деталей.

С развитием технологий и оборудования, применяемых для ЭЛС, область использования этого метода продолжает расширяться. Современные установки позволяют не только повышать производительность сварки, но и обеспечивать высокое качество соединений, что играет важную роль в критических отраслях, таких как аэрокосмическая и оборонная промышленность. В будущем можно ожидать дальнейшее совершенствование технологий ЭЛС и их использование в еще более широком спектре промышленных и научных приложений.