Содержание страницы

В мире металлургии и машиностроения постоянно идет поиск технологий, позволяющих получать детали сложной конфигурации с высокой точностью и минимальными затратами на последующую механическую обработку. Одним из таких революционных методов, открывших новую эру в серийном производстве, стало литье в оболочковые формы. Этот способ, известный за рубежом как кронинг-процесс, был запатентован в Германии инженером Иоганнесом Кронингом в 1943 году и быстро завоевал популярность благодаря своим уникальным преимуществам.

Суть технологии заключается в использовании тонкостенных, но очень прочных разовых форм, созданных из специальной песчано-смоляной смеси. Этот подход позволяет изготавливать отливки из чугуна, углеродистых и легированных сталей, а также сплавов цветных металлов с толщиной стенки от 3 до 15 мм и массой в широком диапазоне — от 0,25 до 300 кг.

Метод идеально подходит для производства ответственных и сложнопрофильных деталей машин, таких как коленчатые и кулачковые валы, шатуны, ребристые цилиндры охлаждения, корпуса клапанов и многое другое. Точность получаемых отливок соответствует 12-14 квалитетам по ГОСТ Р 53464-2009 «Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку», а шероховатость поверхности (Rz) находится в пределах 40-80 мкм, что существенно снижает объем финишной обработки. Ключевым достоинством кронинг-процесса является его высокая степень автоматизации, что делает его незаменимым в условиях массового и крупносерийного производства.

1. Основа процесса: состав и изготовление песчано-смоляной смеси

Качество будущей отливки напрямую зависит от свойств оболочковой формы, а значит — от состава и технологии приготовления формовочной смеси. Основой для тонкостенных форм (толщина стенки 5…20 мм) служит композиция из следующих компонентов:

- Огнеупорный наполнитель: Чаще всего используется мелкозернистый кварцевый песок высокого качества, соответствующий требованиям ГОСТ 2138-91 «Пески формовочные. Общие технические условия». Реже применяют другие материалы, такие как цирконовый или хромитовый песок, для литья из тугоплавких сплавов.

- Термореактивное связующее: В качестве связующего выступают синтетические смолы, как правило, фенолформальдегидные (например, марок СФ-12, СФ-15), которые добавляются в количестве 3…7% от массы песка.

- Отвердитель: Для ускорения процесса полимеризации смолы при нагреве в смесь вводится уротропин (гексаметилентетрамин) в пропорции 8…12% от массы смолы.

Процесс приготовления смеси может осуществляться двумя основными способами:

- Холодный способ: Компоненты (песок, порошкообразная смола, отвердитель) перемешиваются в смесителях с добавлением растворителя.

- Горячий способ (плакирование): Песок нагревается до температуры 100…120 °C, после чего в него добавляется смола. Под действием тепла смола плавится и обволакивает каждое зерно песка тончайшей пленкой. Этот метод является предпочтительным, так как обеспечивает максимально однородное распределение связующего. Полученные комки плакированной смеси затем дробятся и просеиваются до получения сыпучего гомогенного материала, готового к использованию.

2. Технология создания оболочковой формы

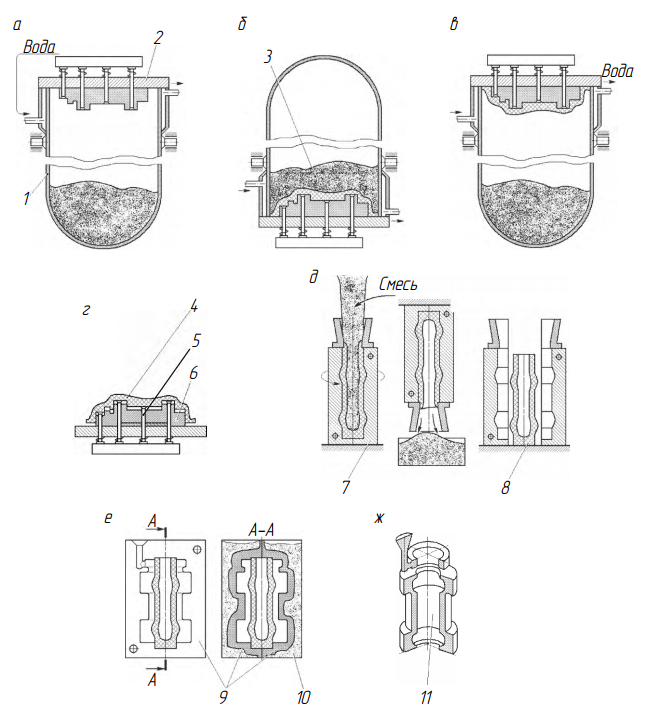

Оболочковая форма является разъемной и, как правило, состоит из двух полуформ, соединяемых по горизонтальной или вертикальной плоскости. Процесс их изготовления на автоматизированных линиях включает в себя строго определенную последовательность операций (см. Рис. 1).

- Подготовка модельной плиты. Металлическая модельная плита тщательно очищается от остатков смеси и на ее рабочую поверхность с помощью пульверизатора наносится тонкий слой антипригарного разделительного состава (например, на основе силикона). Это необходимо для предотвращения прилипания оболочки и ее легкого отделения.

- Нагрев оснастки. Модельная плита помещается в электрическую печь и нагревается до рабочей температуры 200…220 °C.

- Формирование сырой оболочки. Нагретая плита 2 устанавливается моделью вниз на поворотный бункер 1, содержащий плакированную песчано-смоляную смесь 3, и надежно закрепляется (Рис. 1, а). Затем бункер резко переворачивается на 180°, и смесь насыпается на горячую поверхность модели (Рис. 1, б). В течение короткой выдержки (20…30 секунд) тепло от плиты расплавляет смолу, которая склеивает зерна песка, образуя на модели пластичный слой-оболочку толщиной до 8 мм.

- Удаление излишков смеси. Бункер возвращается в исходное положение. Непрореагировавшая смесь, не успевшая прогреться, ссыпается обратно на дно бункера для повторного использования (Рис. 1, в).

- Окончательное отверждение. Модельную плиту с еще хрупкой оболочкой снимают с бункера и помещают в печь для окончательной полимеризации. При температуре около 400 °C в течение 90-180 секунд смола необратимо твердеет, превращая оболочку в прочную и жесткую полуформу.

- Съем готовой полуформы. Готовая и остывшая оболочковая полуформа 4 снимается с модельной плиты 6 при помощи системы выталкивателей 5 (Рис. 1, г).

- Изготовление второй полуформы. Весь цикл повторяется для создания второй (ответной) части формы.

- Формовка стержней. Если конструкция отливки требует наличия внутренних полостей, изготавливаются оболочковые стержни 8. Их формуют в нагреваемых стержневых ящиках 7 (Рис. 1, д) с использованием различных методов: свободной засыпкой, пескодувным, пескострельным или центробежным.

- Сборка формы. В одной из полуформ 9 на специальные опорные знаки устанавливается стержень 8. Затем ее накрывают второй полуформой. Части скрепляются между собой механически (скобами, струбцинами) или, что более технологично, склеиваются по плоскости разъема термореактивным клеем (Рис. 1, е).

- Подготовка к заливке и литье. Собранную и склеенную оболочковую форму 10 помещают в опорный контейнер (опоку) и для предотвращения разрушения под давлением расплава засыпают наполнителем — крупным песком или металлической дробью. После этого производят заливку металла. Под воздействием высокой температуры смола в составе оболочки выгорает (происходит термическая деструкция связующего). К моменту полной кристаллизации отливки форма и стержни теряют прочность, что обеспечивает их легкое разрушение и удаление в процессе выбивки (Рис. 1, ж), освобождая готовую отливку 11.

Рис. 1. Схема технологического процесса литья в оболочковую форму

3. Специализированное оборудование для кронинг-процесса

Реализация технологии литья в оболочковые формы требует применения комплекса специализированного оборудования, которое можно разделить на три основные группы:

- Оборудование для приготовления песчано-смоляных смесей (смесители);

- Машины и автоматические линии для изготовления оболочковых форм и стержней;

- Установки и прессы для сборки и склеивания полуформ.

Для приготовления смесей холодным методом подходят практически все типы литейных смесителей, обеспечивающие гомогенность без нагрева. Производство плакированных смесей требует наличия смесителей с системой подогрева и последующего охлаждения готового продукта.

3.1. Модельная оснастка

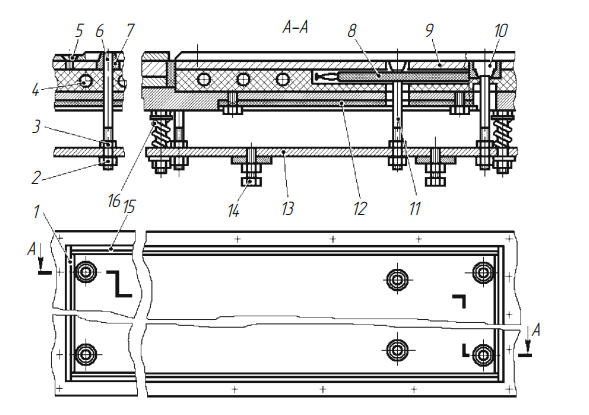

Ключевым элементом оснастки является модельная плита. Ее типовая конструкция (Рис. 2) представляет собой сложную систему, обеспечивающую точность и повторяемость процесса. Металлические модели (рабочие поверхности) крепятся к основной плите 9. Прижимная плита 12 обеспечивает жесткость всей конструкции. Система выталкивания, состоящая из плиты 13 и самих выталкивателей 6 и 11, предназначена для аккуратного съема готовой оболочки. Торцевые 15 и боковые 1 планки формируют контур полуформы и предотвращают осыпание смеси. Для точного совмещения двух полуформ на плите монтируются модели фиксаторов — центрирующие выступы 10 и ответные углубления 7. Для контроля и поддержания температурного режима в плиту встраиваются каналы для охлаждения 4 и термопара 8.

Рис. 2. Конструкция типовой модельной плиты

3.2. Формовочное и стержневое оборудование

Наиболее передовым методом формовки оболочек и стержней является пескострельный метод, который обеспечивает высокую плотность и равномерность набивки смеси.

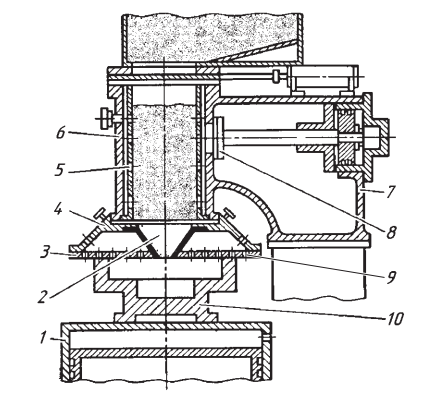

На Рис. 3 показана схема пескострельной головки. Нагретый стержневой ящик 10 подается на стол 1 и прижимается к надувной плите 3. Сжатый воздух из ресивера 7 через высокоскоростной дутьевой клапан 8 подается в резервуар 6 со смесью. Мгновенный скачок давления создает мощный импульс, который «выстреливает» порцию песчано-смоляной смеси через сопло 2 в полость ящика, моментально уплотняя ее. Избыточный воздух удаляется через вентиляционные каналы 9.

Рис. 3. Схема пескострельной головки

Для серийного и массового производства применяются полуавтоматические и автоматические формовочные машины. Пример однопозиционной пескодувной машины для изготовления стержней показан на Рис. 4. Все операции, включая смыкание частей ящика 7, надув смеси из бункера 6, контроль температуры, выдержку на отверждение и раскрытие ящика с выталкиванием стержня, выполняются автоматически.

Рис. 4. Схема пескодувных машин моделей 91873, 91874, 91875

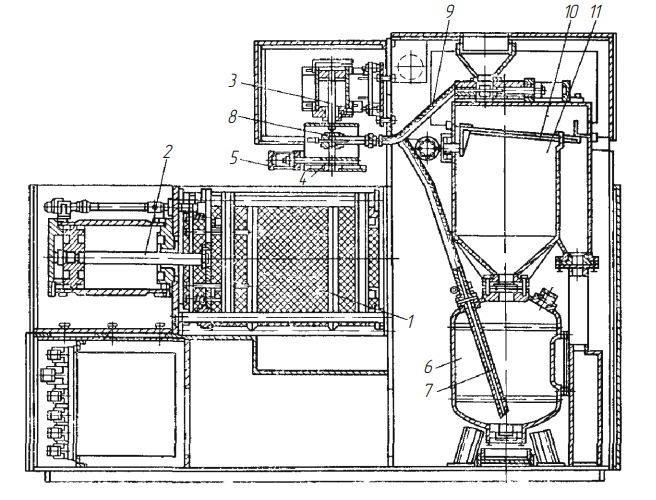

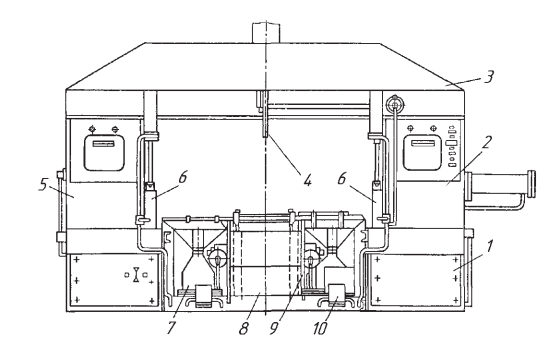

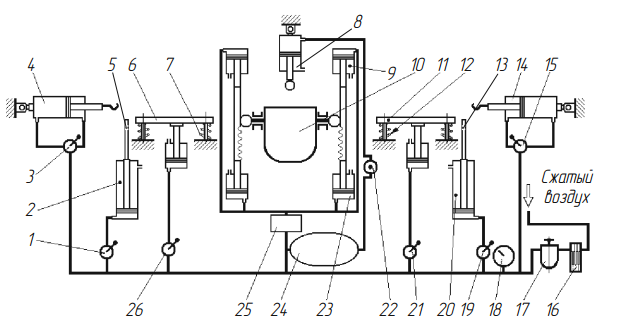

Высокой производительностью отличаются двухпозиционные машины, такие как УКФ-2 (Рис. 5). Конструкция с двумя печами 2 и 5 и центральным поворотным бункером 8 позволяет вести процесс практически непрерывно: пока одна модельная плита находится в печи для отверждения, на вторую уже наносится слой смеси. Это позволяет достигать производительности до 40 полуформ в час при размере плит 400×600 мм. Работа машины управляется сложной пневматической системой (Рис. 6), которая координирует повороты бункера, перемещение модельных плит, открытие заслонок печей и работу системы съема готовых оболочек.

Рис. 5. Двухпозиционная машина УКФ-2 для производства оболочковых форм

Рис. 6. Пневматическая схема машины УКФ-2 для производства оболочковых форм

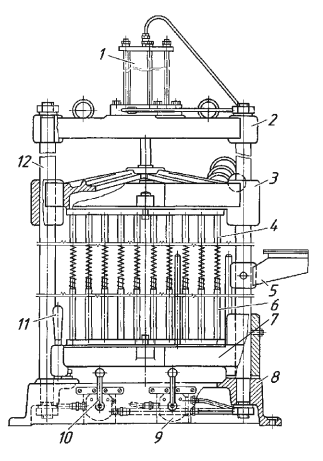

3.3. Оборудование для склеивания полуформ

Финальным этапом перед заливкой является сборка. Для надежного соединения полуформ используются специальные прессы (Рис. 7). Полуформа со стержнями укладывается на нижний стол 7. На поверхность разъема наносится клей (например, жидкое стекло), после чего накладывается вторая полуформа. Подвижная траверса 3 опускается, и система подпружиненных штырей 4 и 6 равномерно сжимает форму по контуру склейки. Для ускорения отверждения клея на основе жидкого стекла через штыри может подаваться углекислый газ (CO2), который вступает в химическую реакцию и обеспечивает схватывание за 15…30 секунд. Производительность таких прессов достигает 80 форм в час.

Рис. 7. Пресс для склеивания оболочковых полуформ

Заключение: Роль и перспективы кронинг-процесса

Литье в оболочковые формы по праву занимает важное место среди современных методов получения точных заготовок. Эта технология успешно сочетает в себе высокую геометрическую точность, превосходное качество поверхности и возможность полной автоматизации производственного цикла.

Ключевые преимущества метода:

- Высокая точность и чистота поверхности, минимизирующие затраты на механообработку.

- Возможность изготовления деталей сложной формы с тонкими стенками.

- Высокая производительность благодаря автоматизации процессов.

- Хорошая газопроницаемость форм, снижающая риск образования газовых дефектов в отливках.

Вместе с тем, у метода есть и свои особенности, которые необходимо учитывать: более высокая стоимость формовочных материалов (синтетические смолы) и сложность изготовления металлической модельной оснастки. Тем не менее, в условиях крупносерийного и массового производства эти затраты многократно окупаются за счет снижения трудоемкости и процента брака.

Сегодня кронинг-процесс продолжает активно применяться в автомобилестроении, станкостроении, производстве гидравлической аппаратуры и многих других отраслях, где требуется стабильное качество и высокая точность металлических изделий.