Содержание страницы

- 1. Источники питания для сварки неплавящимся электродом (TIG/GTAW)

- 2. Источники питания для плазменной дуги (PAW/PAC)

- 3. Источники питания для импульсно-дуговой сварки плавящимся электродом (Pulsed MIG/MAG)

- Сравнительная таблица технологий сварки и резки

- Интересные факты из мира сварочных технологий

- Заключение

Сварка, как технология неразъемного соединения материалов, прошла долгий путь эволюции. От кузнечной ковки до открытия электрической дуги Василием Петровым в 1802 году, человечество искало надежные способы создания монолитных конструкций. Однако настоящим прорывом стало появление специализированных источников питания, которые позволили управлять дугой, делая процесс не только возможным, но и точным, стабильным и адаптируемым под конкретные задачи. В середине XX века, с ростом потребностей авиакосмической и атомной промышленности в качественной сварке активных металлов, таких как алюминий и титан, была разработана технология аргонодуговой сварки (TIG). Практически одновременно начались исследования в области плазменной дуги, которая позволила достичь еще большей концентрации энергии. Сегодня мы наблюдаем апогей развития сварочного оборудования: на смену громоздким трансформаторам пришли высокоэффективные инверторные источники с микропроцессорным управлением, открывшие эру импульсных и синергетических технологий. В данном материале мы проведем глубокий анализ современных специализированных источников питания, их принципов работы, преимуществ и областей применения.

1. Источники питания для сварки неплавящимся электродом (TIG/GTAW)

Назначение и ключевые области применения.

Технология сварки неплавящимся вольфрамовым электродом в среде инертного газа, известная под аббревиатурой TIG (Tungsten Inert Gas) или GTAW (Gas Tungsten Arc Welding), является ключевым процессом для создания высококачественных и ответственных соединений. Данный метод незаменим при работе с тонкостенными конструкциями (от долей миллиметра) из легированных, нержавеющих и жаропрочных сталей, а также химически активных металлов и сплавов: титана, алюминия, магния, меди. Наибольшее распространение в промышленности получила аргонодуговая сварка, где в качестве защитного газа используется аргон высокой чистоты, соответствующий ГОСТ 10157-2016 «Аргон газообразный и жидкий. Технические условия».

Классификация источников питания для TIG-сварки является многоуровневой и зависит от решаемых технологических задач:

- По типу сварочного тока: аппараты постоянного тока (DC), переменного тока (AC) и универсальные (AC/DC).

- По характеру модуляции тока: источники с непрерывным током, с импульсным режимом (Pulse TIG) на постоянном токе, с асимметричным переменным током и сложными формами волны.

Преимущества и недостатки технологии TIG

Преимущества:

- Высочайшее качество сварных соединений: Благодаря эффективной газовой защите сварочной ванны от окисления и азотирования атмосферным воздухом, шов получается плотным, чистым и с превосходными механическими свойствами. Это подтверждается требованиями к качеству сварных швов по ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные».

- Отсутствие брызг: Процесс протекает без переноса металла через дуговой промежуток (присадочный материал подается отдельно), что полностью исключает разбрызгивание.

- Точный контроль над процессом: Сварщик имеет полный контроль над сварочной ванной, глубиной проплавления и формированием валика шва, что позволяет выполнять ювелирную работу.

- Сварка в любых пространственных положениях: Стабильность дуги и отсутствие брызг делают TIG-сварку идеальной для выполнения потолочных и вертикальных швов.

- Эстетичный внешний вид шва: Сварной шов, выполненный методом TIG, часто не требует дополнительной механической обработки благодаря своей гладкости и равномерности («чешуйчатости»).

Недостатки:

- Низкая производительность: Скорость сварки значительно ниже по сравнению с полуавтоматическими методами (MIG/MAG) из-за меньшего тепловложения и ручной подачи присадки.

- Повышенные требования к квалификации сварщика: Для получения качественного результата необходимы твердая рука и высокая координация движений.

- Более высокая стоимость оборудования и расходных материалов: Инверторные TIG-аппараты, вольфрамовые электроды и инертные газы высокой чистоты дороже, чем оборудование для ручной дуговой сварки (MMA).

- Чувствительность к чистоте свариваемых кромок: Любые загрязнения (масло, ржавчина, краска) на поверхности металла могут привести к дефектам в сварном шве.

1.1. Источники постоянного тока (DC TIG)

Источники питания постоянного тока (DC — Direct Current) являются основой для сварки большинства металлов, включая все виды сталей (углеродистые, легированные, нержавеющие), титан, медь и их сплавы. Сварка ведется преимущественно на прямой полярности (знак «минус» на вольфрамовом электроде, «плюс» — на изделии). Такое подключение обеспечивает оптимальное распределение тепла: около 70% тепловой энергии концентрируется на аноде (изделии), обеспечивая глубокое проплавление, и лишь 30% — на катоде (электроде), что предохраняет его от перегрева и оплавления. Это позволяет использовать электроды меньшего диаметра и повышать плотность тока, тем самым увеличивая производительность процесса.

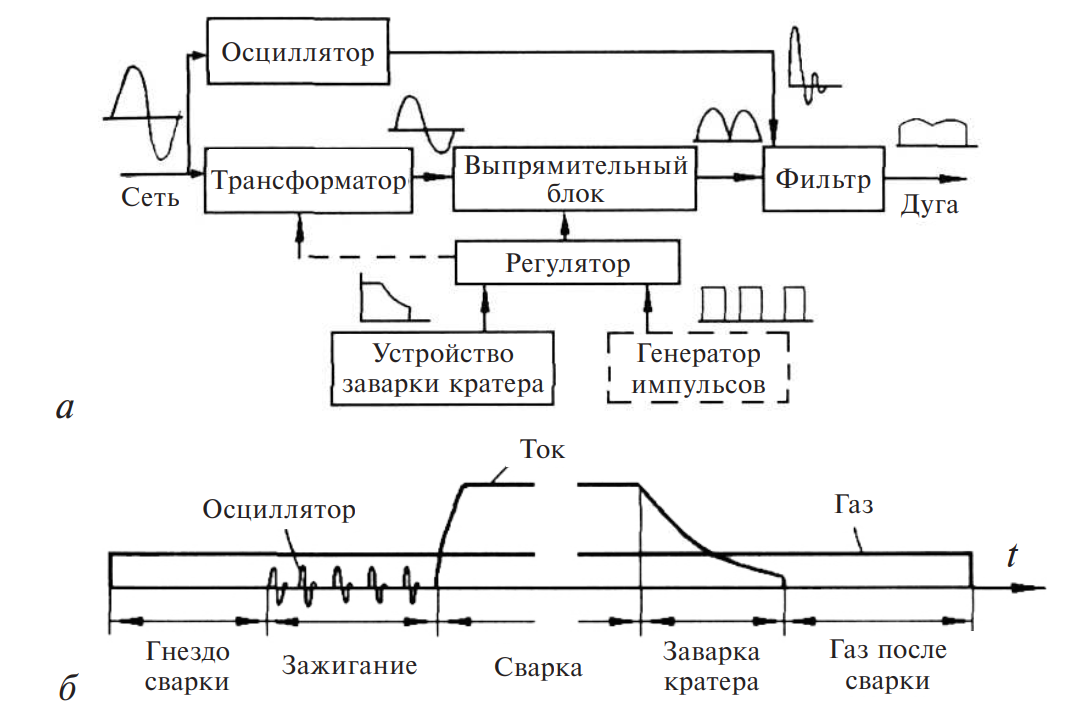

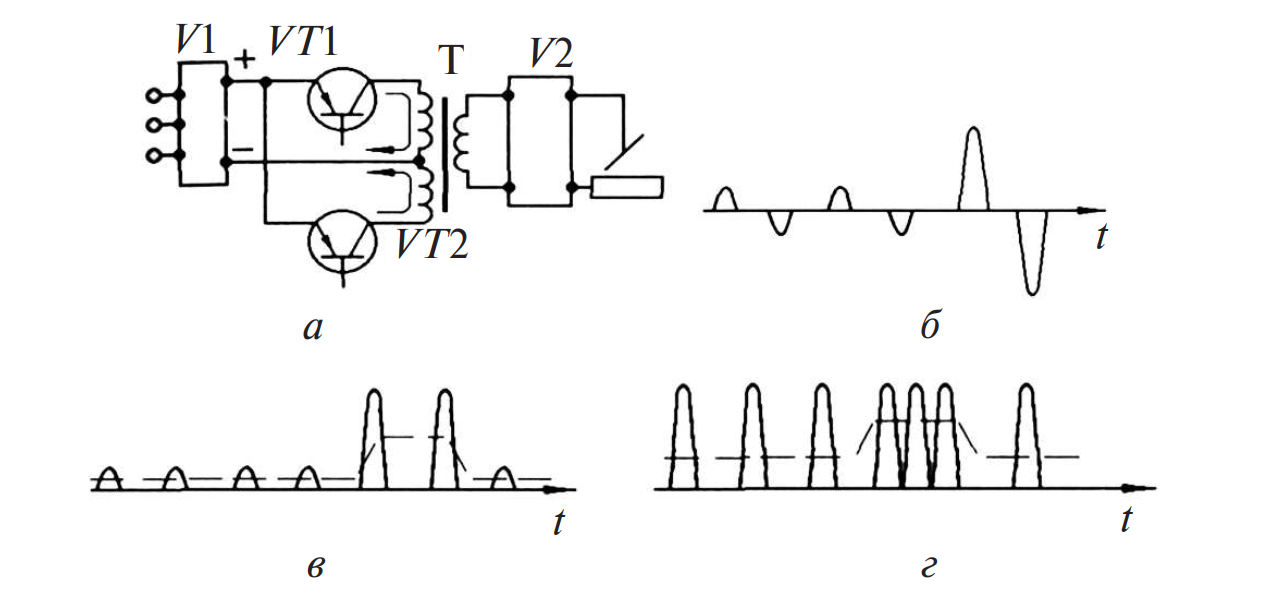

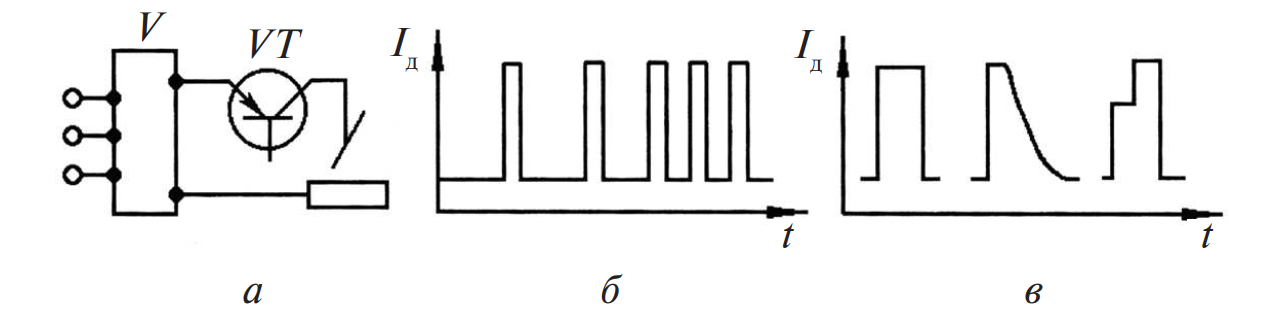

Рис. 1. Блок-схема (а) и циклограмма (б) источника постоянного тока для аргонодуговой сварки

Современный источник питания для TIG-сварки — это, как правило, инверторный выпрямитель. Его внешняя вольт-амперная характеристика (ВАХ) должна быть крутопадающей. Это означает, что при случайных изменениях длины дуги (колебаниях напряжения) сварочный ток остается практически неизменным, что критически важно для стабильности процесса, особенно при сварке тонких материалов. Напряжение холостого хода (Uхх) обычно составляет 50–80 В, что в 4-6 раз превышает рабочее напряжение дуги (12-20 В) и гарантирует легкое возбуждение и стабильное горение дуги.

Ключевым элементом для качественного начала сварки является система бесконтактного поджига дуги. Для этого используется встроенный осциллятор — генератор высокочастотных (100-500 кГц) высоковольтных (2-6 кВ) импульсов. Он ионизирует газовый промежуток между электродом и изделием, создавая проводящий канал для основного сварочного тока. Такой способ исключает контактный поджиг («чирканьем»), который приводит к загрязнению сварного шва вольфрамом и преждевременному износу электрода.

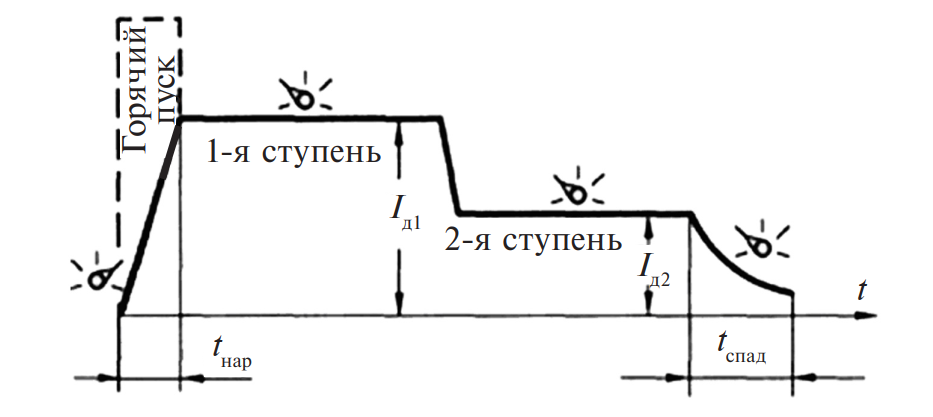

Современные аппараты оснащены микропроцессорным программным управлением, которое реализует полную циклограмму сварки (см. рис. 1, б) для достижения максимального качества:

- Предварительная продувка газом (Pre-flow): Подача аргона за 0,5–3,0 с до зажигания дуги для вытеснения воздуха из зоны сварки.

- Зажигание дуги (Ignition): Включение осциллятора и возбуждение дуги.

- Нарастание тока (Up-slope): Плавное увеличение тока до рабочего значения для предотвращения прожога в начале шва.

- Сварка (Welding): Основной этап работы на заданном токе.

- Спад тока (Down-slope): Плавное снижение тока в течение 3–15 с для аккуратной заварки кратера и предотвращения образования усадочных раковин.

- Финишная продувка газом (Post-flow): Подача газа в течение 3–30 с после погасания дуги для защиты остывающего шва и электрода от окисления.

1.2. Источники переменного тока (AC TIG)

Сварка алюминия, магния и их сплавов требует применения источников переменного тока (AC — Alternating Current). Это связано с наличием на поверхности этих металлов прочной и тугоплавкой оксидной пленки (Al₂O₃, MgO). Температура плавления оксида алюминия (~2050 °C) значительно выше температуры плавления самого алюминия (~660 °C). Во время полупериода обратной полярности (когда электрод — «плюс», а изделие — «минус») происходит так называемое катодное распыление: положительные ионы аргона бомбардируют поверхность изделия, эффективно разрушая оксидную пленку и очищая сварочную ванну.

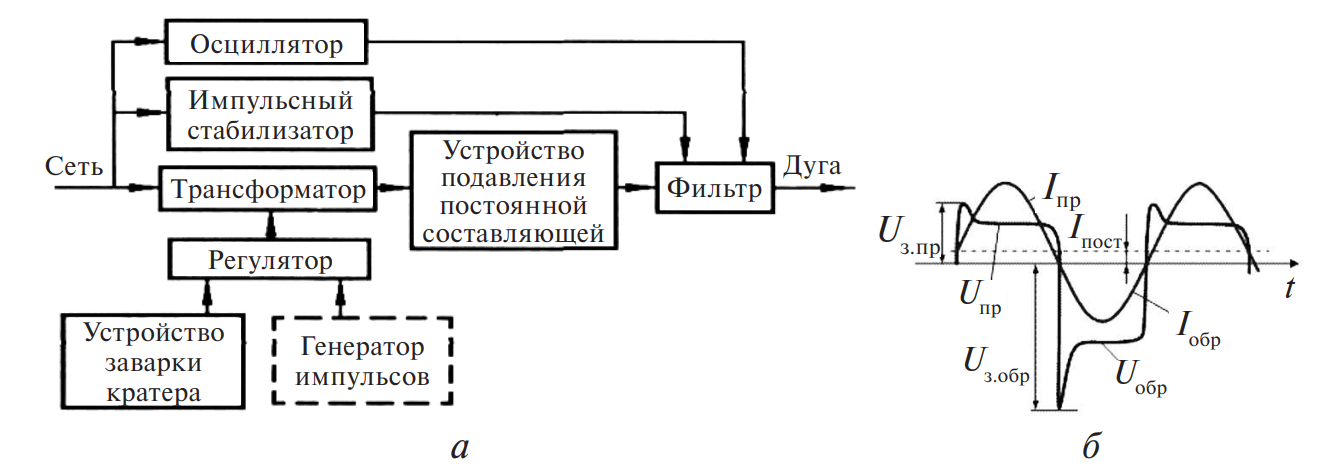

Рис. 2. Блок-схема (а) и осциллограммы тока и напряжения (б) источника переменного тока для аргонодуговой сварки (Uз.пр – напряжение зажигания дуги при прямой полярности; Uпр – напряжение на дуге при прямой полярности; Uз.обр – напряжение зажигания дуги при обратной полярности; Uобр – напряжение на дуге при обратной полярности)

Однако процесс сварки на переменном токе имеет свои особенности (см. рис. 2, б):

- Полупериод прямой полярности («-» на электроде): Горячий вольфрамовый электрод (T > 4000 K) легко эмитирует электроны, обеспечивая стабильное горение дуги (Uпр ≈ 10-15 В) и мощное проплавление основного металла (ток Iпр).

- Полупериод обратной полярности («+» на электроде): Эмиссия электронов с относительно холодной поверхности алюминиевой детали затруднена. Для повторного зажигания дуги требуется высокое напряжение (Uз.oбр до 200 В), а напряжение горения дуги (Uобр > 20 В) выше, чем при прямой полярности. Ток обратной полярности Iобр обычно на 20–50% ниже тока Iпр.

Эти физические различия порождают специфические требования к источнику AC TIG:

- Стабилизация горения дуги: Из-за трудностей с повторным зажиганием в полупериоде обратной полярности, источник должен быть оснащен импульсным стабилизатором, который генерирует высоковольтный импульс (200–500 В) в момент перехода тока через ноль, обеспечивая надежное возобновление дугового разряда.

- Компенсация постоянной составляющей: Несимметричность токов Iпр и Iобр приводит к появлению постоянной составляющей в сварочной цепи (Iпост). Это вызывает подмагничивание сердечника силового трансформатора, что ведет к его перегреву, гудению и снижению КПД. Современные инверторные источники решают эту проблему электронным путем.

- Регулировка баланса и частоты AC: Инверторные источники позволяют гибко настраивать баланс переменного тока (соотношение длительности прямой и обратной полярности) и частоту (50–250 Гц). Увеличение доли прямой полярности (больше проплавления) или обратной (лучшая очистка), а также повышение частоты (более сфокусированная и стабильная дуга) позволяет идеально адаптировать процесс под конкретную задачу.

1.3. Импульсные источники питания (Pulse TIG)

Сварка пульсирующей дугой — это передовая технология, особенно эффективная при работе с тонкими материалами (менее 1.5 мм), где высок риск прожога, а также при сварке в сложных пространственных положениях. Суть метода заключается в модуляции сварочного тока: он циклически изменяется между двумя уровнями — импульсным током (Iи) и током паузы или базовым током (Iп).

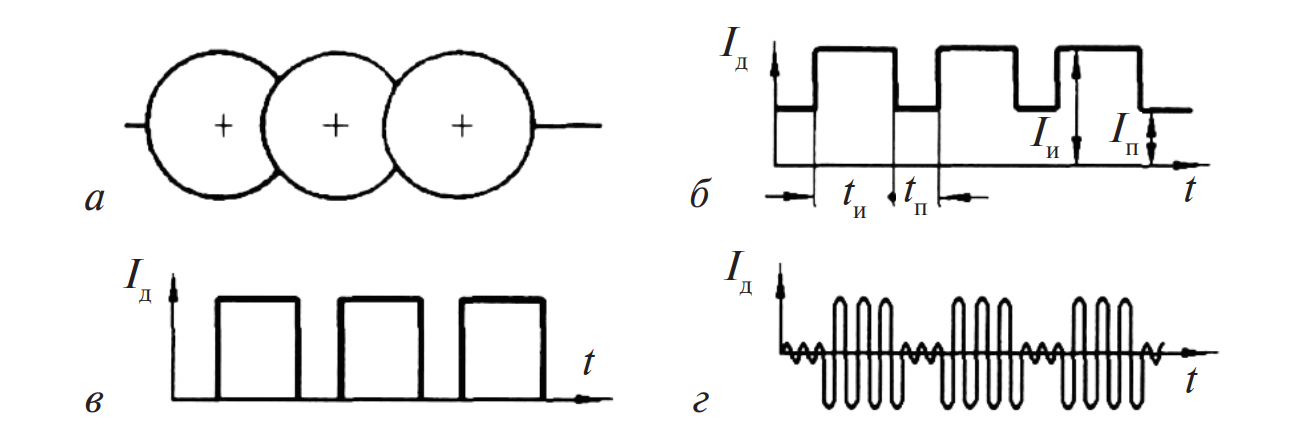

Рис. 3. Схема формирования шва (а) и осциллограммы тока (б, в, г) при сварке пульсирующей дугой

Параметры импульса (амплитуда Iи и длительность tи) подбираются таким образом, чтобы обеспечить гарантированное проплавление металла и формирование локальной сварочной ванны. Во время паузы (длительность tп), когда ток снижается до базового уровня Iп, сварочная ванна частично остывает и кристаллизуется. Базовый ток Iп достаточен для поддержания дуги, но его тепловложение минимально. В результате формируется сплошной шов в виде цепочки перекрывающихся кристаллизованных «точек» (см. рис. 3, а). Это позволяет:

- Значительно снизить среднее тепловложение в деталь, уменьшая коробление и деформации.

- Обеспечить контролируемое формирование шва на вертикальных и потолочных участках, предотвращая стекание жидкого металла.

- Улучшить структуру металла шва за счет мелкозернистой кристаллизации.

Современные источники позволяют плавно и независимо настраивать все четыре ключевых параметра импульса: Iи, Iп, tи, и tп (или частоту импульсов f = 1/(tи+tп)).

1.4. Источники с разнополярными импульсами и сложной формой волны

Вершиной эволюции источников для TIG-сварки являются аппараты, способные генерировать переменный ток прямоугольной формы (Square Wave) и разнополярные импульсы. Они предназначены в первую очередь для высокопроизводительной и качественной сварки алюминиевых сплавов.

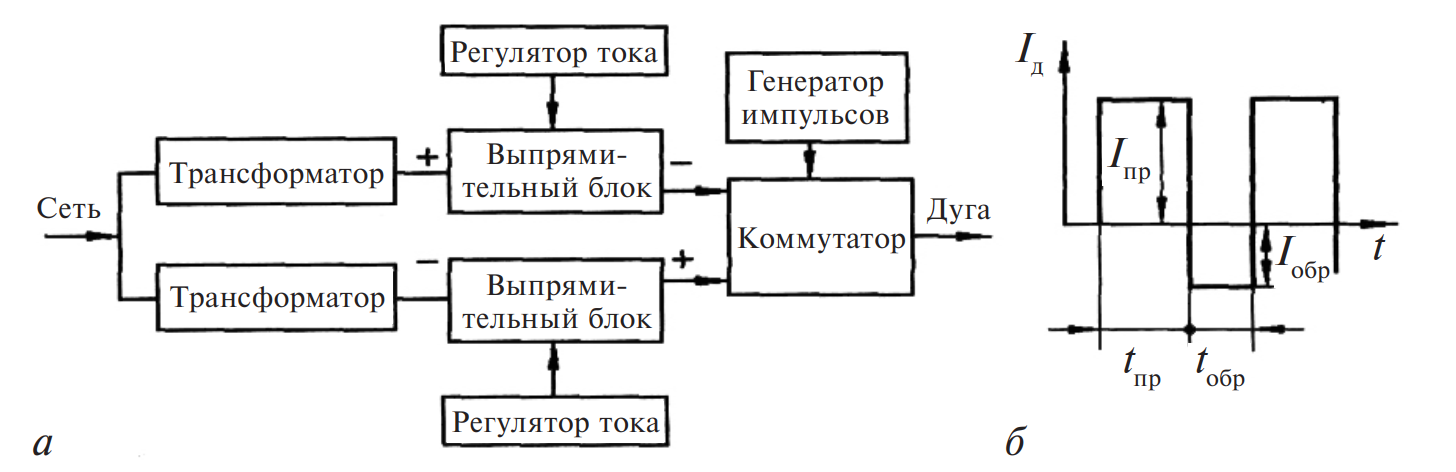

Рис. 4. Блок-схема (а) и осциллограмма (б) источника разнополярных импульсов

Такой источник (см. рис. 4) фактически состоит из двух независимых инверторных каналов: один для генерации импульса прямой полярности (проплавление), другой — для обратной (очистка). Силовой полупроводниковый коммутатор с высокой скоростью переключает их, подавая на дугу ток прямоугольной формы. Это дает колоссальные преимущества по сравнению с синусоидальным током:

- Быстрый переход через ноль: Устраняется пауза в горении дуги, что делает ее исключительно стабильной без необходимости в мощных стабилизаторах.

- Независимая настройка токов: Можно установить высокий ток прямой полярности Iпр для глубокого проплавления и минимально достаточный ток обратной полярности Iобр для очистки. Это значительно увеличивает тепловложение в деталь и снижает нагрев электрода, повышая его стойкость.

- Высокая производительность: КПД процесса возрастает, позволяя сваривать алюминий больших толщин на более высоких скоростях.

1.5. Высокочастотные инверторные источники

Все современные профессиональные TIG-аппараты построены на базе инверторной технологии. Преобразование сетевого напряжения (50 Гц) в высокочастотное (20-100 кГц) с последующим выпрямлением позволяет создавать компактные, легкие и энергоэффективные источники с широчайшими возможностями управления дугой.

Рис. 5. Инверторный импульсный источник: а – упрощенная схема; б – импульсный переменный ток; в – амплитудное модулирование тока; г – частотное модулирование тока (V1, V2 – блоки выпрямителей)

Высокочастотный характер тока придает дуге эллипсоидную форму и повышенную жесткость, что улучшает ее пространственную стабильность, особенно на малых токах (микро-TIG), и позволяет лучше фокусировать тепловое пятно.

1.6. Вспомогательные устройства и их характеристики

Для обеспечения стабильности и функциональности TIG-процесса используются вспомогательные устройства, часто интегрированные в корпус источника.

Поджигающие устройства (осцилляторы и возбудители): Как уже упоминалось, они генерируют высоковольтный разряд для бесконтактного зажигания дуги. Осцилляторы работают непрерывно во время сварки (в режиме АС), а импульсные возбудители выдают короткую серию импульсов только в момент поджига.

Импульсные стабилизаторы горения дуги: Критически важны для AC-сварки на трансформаторных источниках. Они подают на дугу высоковольтный импульс (Uи = 200–600 В) в момент перехода синусоидального тока через ноль, обеспечивая надежное повторное зажигание дуги, особенно в «трудном» полупериоде обратной полярности.

Ниже приведены характеристики некоторых типовых вспомогательных устройств.

Таблица 1. Технические характеристики осцилляторов, возбудителей, стабилизаторов

| Модель устройства | Тип | Напряжение питания, В | Макс. сварочный ток, А | Выходное напряжение, кВ | Частота, кГц | Габариты, мм | Масса, кг |

| ОСПЗ-2М | О | 220 | – | 6 | 500 | 250×170×110 | 6,5 |

| ОСПЗ-300М | О | 220 | 315 | 5 | 100–250 | 290×225×150 | 7,0 |

| ВИР-101 | В | 180–300 | 80 | 20 | 500 | 250×175×115 | 4,5 |

| БП-315-УХЛ4 | В | 220 | 315 | 4 | – | 315×180×160 | 10,7 |

| ВСД-01-У3 | В-О | 380 | 500 | 5 | – | 365×270×130 | 13,5 |

| СД-3-У2 | С | 380 | – | 0,2 | 0,1 | 208×295×152 | 6,5 |

| Условные обозначения: В – возбудитель; О – осциллятор; С – стабилизатор; В-О — комбинированное устройство. | |||||||

1.7. Примеры современных TIG-установок и их функционал

Рассмотрим схемотехнику и функционал на примере конкретных моделей сварочных установок.

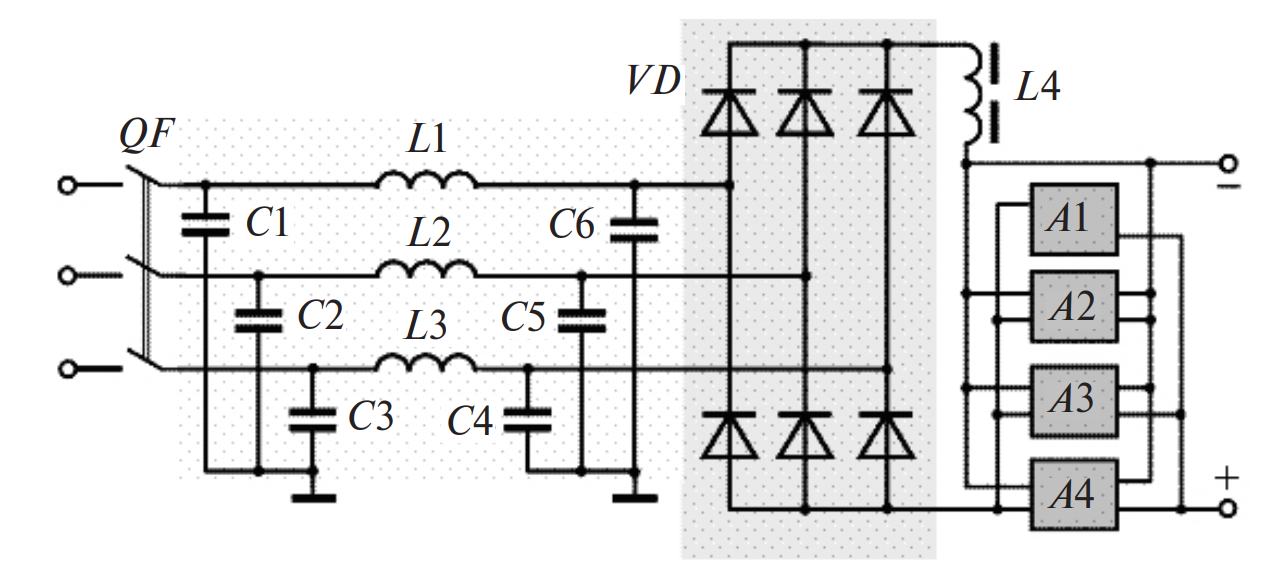

Установка УДГ-350 (рис. 6) является примером многомодульного инверторного источника. Ее силовая часть состоит из нескольких параллельно работающих инверторных модулей (А1-А4). Такая архитектура повышает отказоустойчивость: при выходе из строя одного модуля установка продолжит работу, хотя и с пониженной максимальной мощностью. Частота инвертирования 16 кГц и система обратной связи по току обеспечивают стабильные сварочные характеристики и широкий диапазон плавной регулировки.

Рис. 6. Упрощенная силовая схема установки УДГ-350

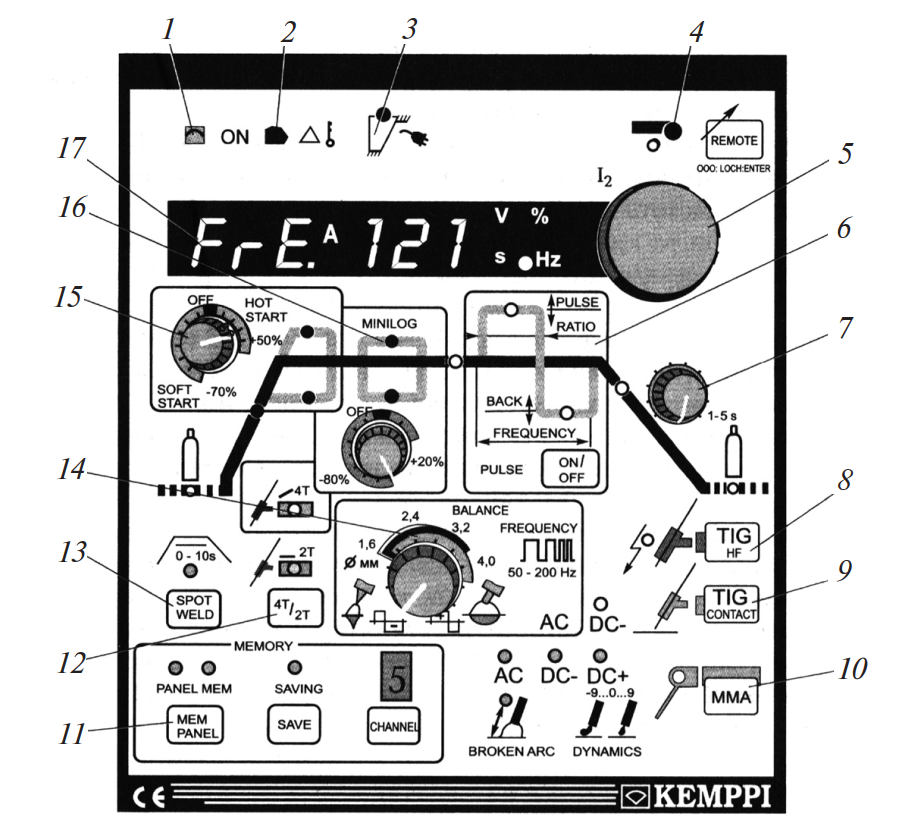

Универсальная установка MasterTIG 2500 AC/DC (рис. 7) представляет собой современный многофункциональный аппарат с интуитивно понятной панелью управления, позволяющей настраивать все аспекты сварочного процесса. На панели сгруппированы регуляторы для:

- Выбора процесса: TIG AC/DC, MMA (ручная дуговая сварка).

- Настройки циклограммы: Pre-flow, Up-slope, Down-slope, Post-flow.

- Регулировки параметров AC: частота и баланс.

- Настройки импульсного режима: базовый и импульсный ток, частота.

- Сохранения пользовательских программ в ячейки памяти.

Рис. 7. Панель управления установки MasterTIG 2500 AC/DC

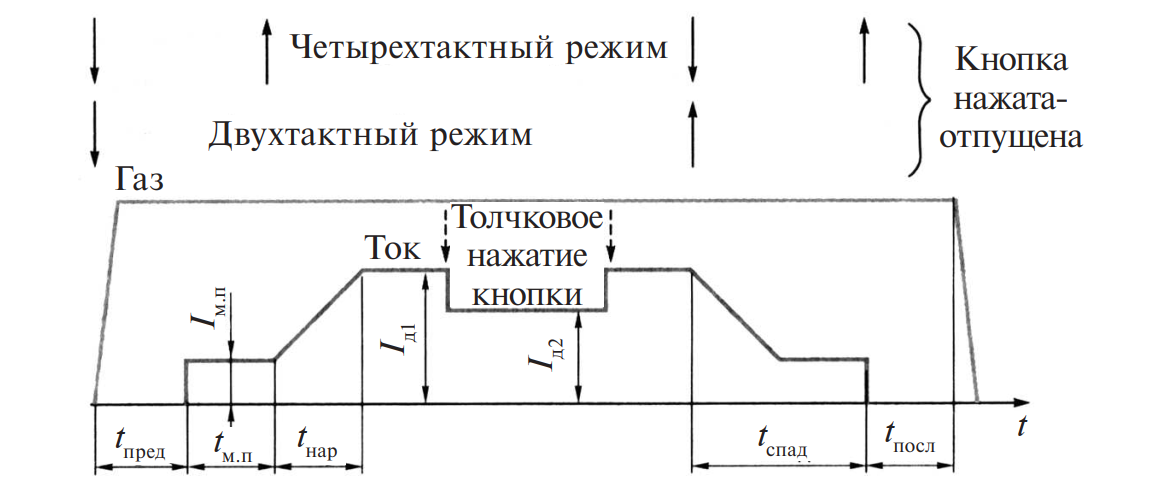

Полная циклограмма TIG-сварки (рис. 8) на современных аппаратах позволяет реализовать сложные сценарии, включая работу в двух- и четырехтактном режиме (2Т/4Т). Режим 2Т (нажал кнопку — варит, отпустил — гаснет) удобен для коротких швов и прихваток. Режим 4Т (нажал-отпустил — варит, нажал-отпустил — гаснет) снижает нагрузку на руку сварщика при выполнении длинных протяженных швов.

Рис. 8. Циклограмма аргонодуговой сварки (TIG)

Ниже представлена сводная таблица с параметрами популярных на рынке установок для сварки неплавящимся электродом.

Таблица 2. Основные параметры установок для сварки неплавящимся электродом (TIG)

| Модель установки | Напряжение сети, В | Номинальный ток, А | ПН, % | Диапазон тока, А | U холостого хода, В | Мощность, кВА | Габариты, мм | Масса, кг |

| УДГ-180 АС | 220 | 170 | 20 | 40–170 | 65 | 13,5 | 360×360×960 | 60 |

| TIG-200P AC/DC «Мастер» | 220 | 200 | 60 | 5–200 | 56 | 4,5 | 493×330×320 | 20 |

| УДЧ-201 DC | 220 | 200 | 60 | 5–200 | 85 | 6,6 | 430×155×310 | 9,5 |

| MasterTIG 2500 AC/DC | 230/400/460 | 250 | 70 | 3–250 | 70 | 7,5 | 690×260×830 | 65 |

| Форсаж- 315PRO DC | 380 | 315 | 60 | 10–315 | 70–100 | 12 | 425×185×355 | 16 |

| УДГУ-501 АС/DC | 380 | 500 | 60 | 10–500 | 70 | 37 | 875×445×775 | 215 |

| Tetrix 551 AC/DC | 400 | 550 | 60 | 5–550 | 80 | 22,2 | 1080×690×1195 | 176 |

2. Источники питания для плазменной дуги (PAW/PAC)

Принцип и применение сжатой дуги. Плазменная, или сжатая, дуга представляет собой следующий эволюционный шаг в повышении концентрации энергии дугового разряда. Процесс реализуется в специальном устройстве — плазмотроне. В нем дуга, горящая между вольфрамовым электродом и соплом (или изделием), сжимается (констриктируется) потоком плазмообразующего газа (обычно аргона), проходящего через узкий канал формирующего сопла. Это сжатие приводит к резкому увеличению температуры (до 20 000–30 000 К по оси столба), плотности тока и кинетической энергии дуги.

Благодаря этим уникальным свойствам плазменная дуга нашла широкое применение в различных технологиях:

- Плазменная сварка (PAW — Plasma Arc Welding): Позволяет сваривать металлы толщиной до 20-30 мм за один проход благодаря эффекту «проникающей дуги» (keyhole effect). При этом малые токи (до 25 А) используются для микроплазменной сварки сверхтонких материалов (от 0.05 мм) с минимальным короблением.

- Плазменная резка (PAC — Plasma Arc Cutting): Самое распространенное применение. Металл расплавляется высокотемпературной дугой и мгновенно удаляется из полости реза скоростным плазменным потоком. В качестве плазмообразующего газа часто используют сжатый воздух, что делает процесс экономически выгодным.

- Плазменная наплавка и напыление: Используются для нанесения износостойких, коррозионностойких и других функциональных покрытий.

- Плазменно-механическая обработка: Предварительный локальный нагрев заготовки плазмотроном значительно облегчает последующую обработку резанием (точение, фрезерование) труднообрабатываемых материалов.

2.1. Особенности источников для плазменной сварки

Источник питания для плазменной сварки во многом схож с источником для TIG-сварки. Он должен иметь крутопадающую ВАХ для стабилизации тока и, соответственно, глубины проплавления. Однако имеется ключевое отличие: в плазменной системе существуют два контура тока — для дежурной (пилотной) дуги и для основной (рабочей) дуги. Дежурная дуга горит внутри плазмотрона между электродом и соплом и служит для ионизации газа. При поднесении плазмотрона к изделию этот ионизированный поток замыкает цепь, и зажигается основная, более мощная дуга между электродом и деталью. Поэтому источник для плазменной сварки должен иметь два, хоть и связанных, силовых выхода.

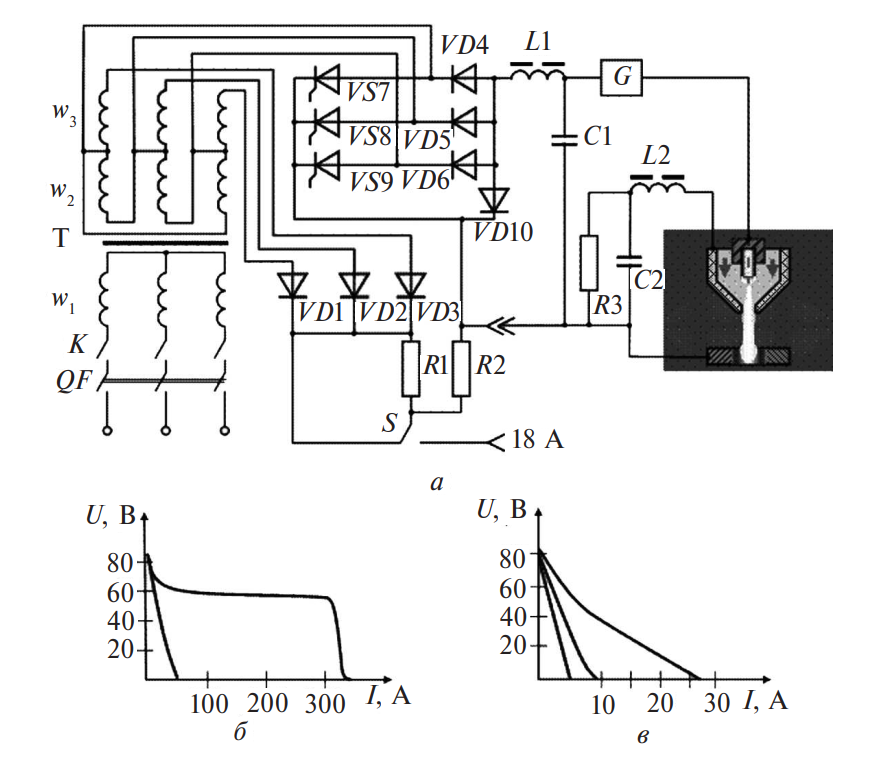

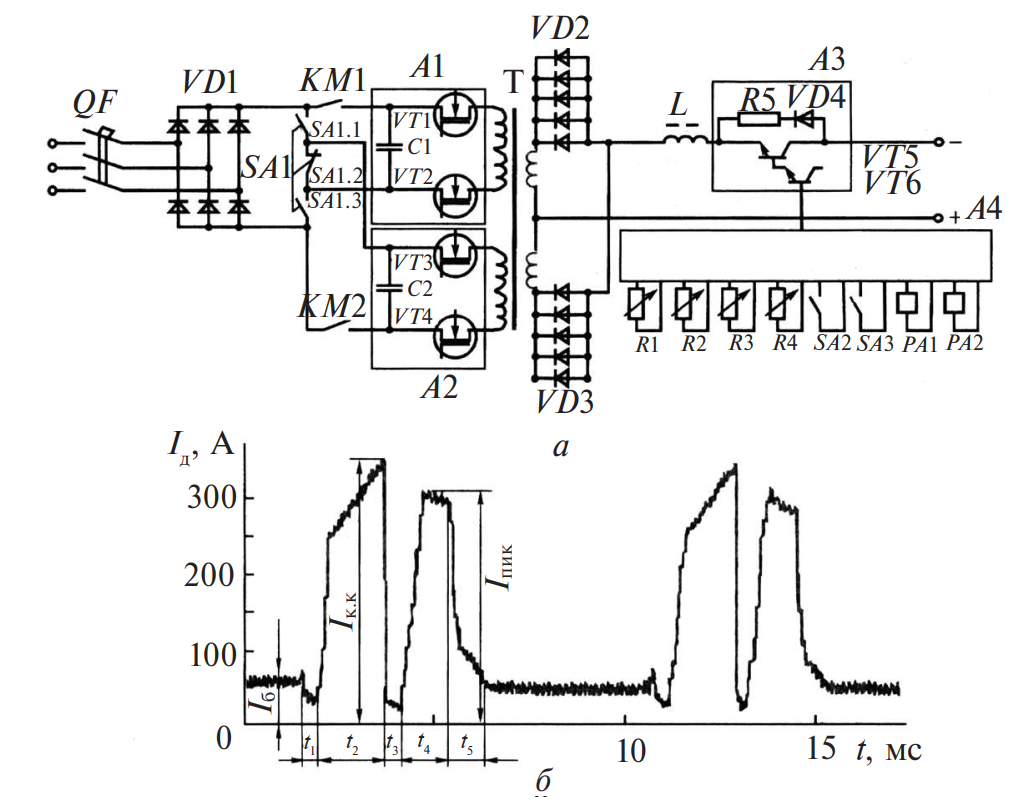

Принципиальная схема установки УПНС-З04 (рис. 9) иллюстрирует эту сложность. Она включает отдельные выпрямительные блоки для основной и дежурной дуги, систему поджига, фильтры и тиристорную систему управления для формирования ВАХ и реализации импульсного режима.

Рис 9. Упрощенная принципиальная электрическая схема (а) и внешние характеристики в диапазоне больших (б) и малых (в) токов установки УПНС-304

2.2. Специфические требования к источникам для плазменной резки

Источники для плазменной резки (плазморезы) имеют ряд кардинальных отличий, обусловленных физикой процесса:

- Очень высокое напряжение холостого хода (Uхх): Длина режущей дуги велика (сумма участков «электрод-сопло», «сопло-изделие» и глубина реза) и может достигать 20-200 мм. Для пробоя такого промежутка и стабильного горения дуги требуется Uхх в диапазоне 180–500 В, что значительно выше, чем в сварке.

- Вертикально падающая ВАХ: В процессе резки длина дуги постоянно изменяется. Чтобы ток резки оставался неизменным, обеспечивая ровный рез, ВАХ источника должна быть не просто крутопадающей, а практически вертикальной.

- Высокая мощность: Для резки больших толщин требуются токи в сотни ампер при высоком рабочем напряжении (65-350 В), что обуславливает большую мощность источника.

Преимущества и недостатки плазменной резки

Преимущества:

- Универсальность: Позволяет резать любые токопроводящие материалы, включая нержавеющую сталь, алюминий, медь, которые трудно или невозможно резать кислородной резкой.

- Высокая скорость: Скорость плазменной резки, особенно на малых и средних толщинах, в разы превышает скорость газовой резки.

- Высокое качество реза: Обеспечивает узкий рез с минимальной зоной термического влияния, что снижает деформацию заготовки.

- Экономичность: Использование сжатого воздуха в качестве плазмообразующего газа делает процесс недорогим по сравнению с лазерной или гидроабразивной резкой.

- Безопасность: Отсутствие необходимости в использовании горючих газов и баллонов высокого давления.

Недостатки:

- Ограничения по толщине: Эффективность резки падает на очень больших толщинах (более 50-70 мм), где предпочтительнее газокислородная резка.

- Конусность реза: Наблюдается небольшой угол наклона кромки, особенно на толстых материалах.

- Высокий уровень шума и УФ-излучения: Требует применения специальных средств индивидуальной защиты.

- Стоимость оборудования: Промышленные установки для плазменной резки имеют более высокую стоимость по сравнению с оборудованием для газовой резки.

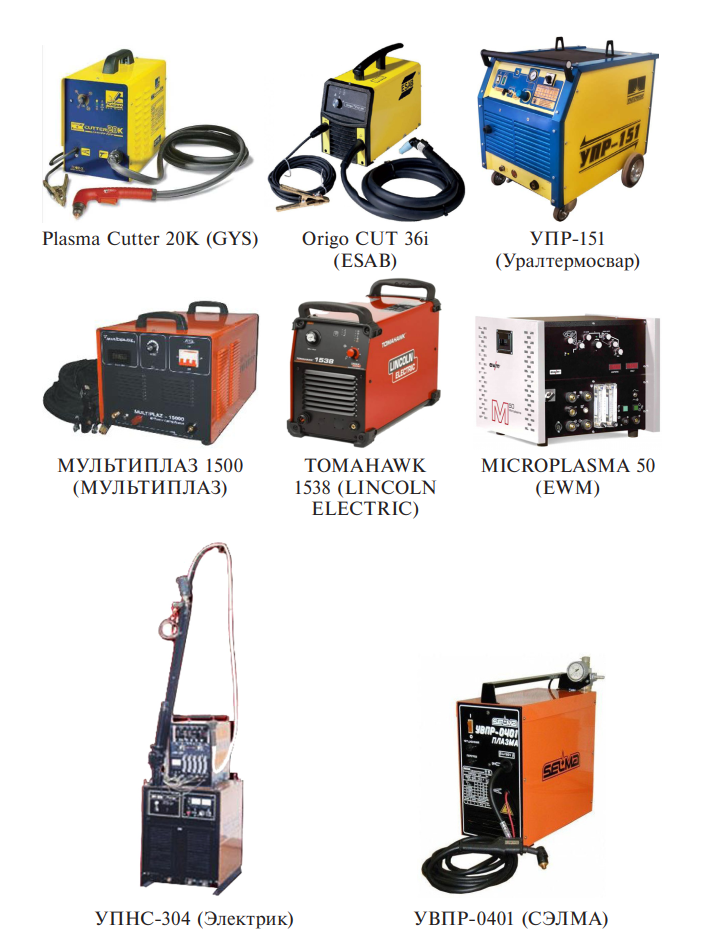

Современные аппараты плазменной резки, такие как TOMAHAWK 1538 или портативные инверторы Origo CUT 36i, построены по инверторной технологии, что делает их компактными, мобильными и энергоэффективными.

Таблица 3. Основные параметры источников питания для плазменной сварки и резки

| Модель источника | Напряжение сети, В | Номинальный ток, А | ПН, % | Диапазон тока, А | U холостого хода, В | Мощность, кВА | Габариты, мм | Масса, кг |

| Plasma Cutter 20K (резка) | 230 | 20 | 20 | до 20 | 410 | – | 200×390×340 | 10,1 |

| Origo CUT 36i (резка) | 230 | 35 | 35 | до 35 | 270 | – | 375×145×280 | 9 |

| УПНС-304 (сварка/наплавка) | 380 | 315 | 60 | 10-315 | 90 | 25 | 800×700×900 | 400 |

| TOMAHAWK 1538 (резка) | 400 | 100 | 40 | 30-100 | 225 | 13,7 | 455×301×618 | 36 |

| УПР-151 (резка) | 380 | 150 | 100 | 50/90/150 | 300 | 27 | 775×670×750 | 190 |

3. Источники питания для импульсно-дуговой сварки плавящимся электродом (Pulsed MIG/MAG)

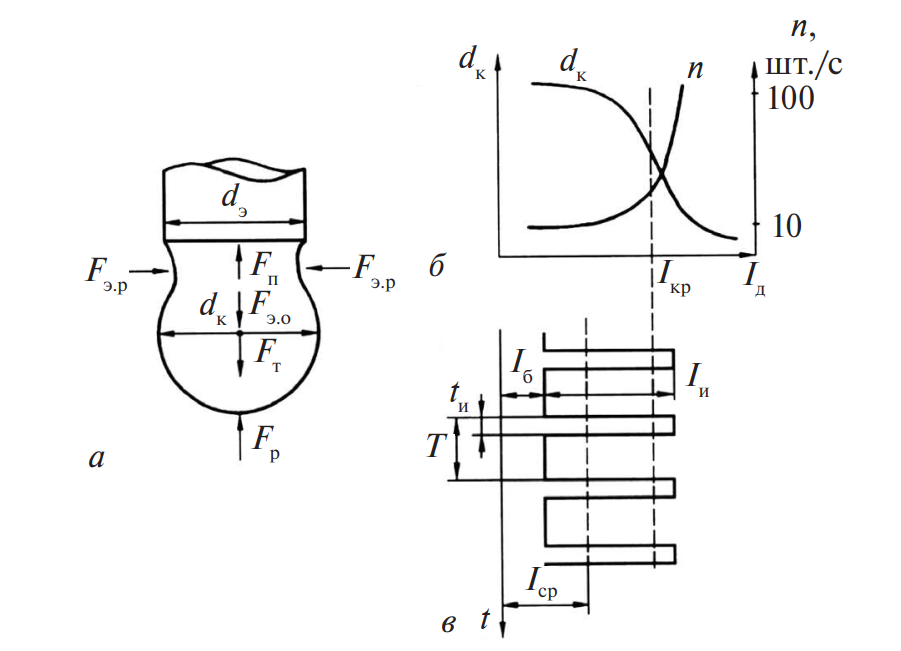

Управление переносом электродного металла. В полуавтоматической сварке плавящимся электродом (MIG/MAG) характер переноса расплавленного металла с проволоки в сварочную ванну является определяющим фактором качества шва, уровня разбрызгивания и возможности сварки в различных пространственных положениях. На каплю металла на конце электрода действует комплекс сил (рис. 10, а): сила тяжести (Fт), сила поверхностного натяжения (Fп), реактивная сила паров металла (Fр) и ключевая — электродинамическая сила (Fэ), пропорциональная квадрату сварочного тока.

Рис. 10. Управление переносом электродного металла: а – силы, действующие на каплю; б – зависимость частоты переноса от тока; в – осциллограмма тока при импульсной сварке

При низких токах доминирует крупнокапельный перенос с короткими замыканиями, сопровождающийся значительным разбрызгиванием. При достижении определенного критического тока (Iкр) электродинамическая сила становится достаточной для отрыва мелких капель, и перенос становится струйным — стабильным и без брызг. Однако значение Iкр довольно велико, и сварка на таких токах возможна только для металлов большой толщины.

Технология импульсно-дуговой сварки была разработана, чтобы получить преимущества струйного переноса в области малых и средних токов. Суть метода: на базовый ток (Iб), который поддерживает горение дуги, периодически накладываются мощные, но короткие импульсы тока (Iи), амплитуда которых превышает Iкр. Каждый такой импульс «сбрасывает» ровно одну каплю металла в сварочную ванну (принцип «один импульс — одна капля»).

Преимущества и недостатки импульсной MIG/MAG сварки

Преимущества:

- Практически полное отсутствие брызг: Управляемый перенос капли без короткого замыкания минимизирует разбрызгивание, снижая затраты на зачистку изделия.

- Возможность сварки тонких металлов: Низкое среднее тепловложение позволяет сваривать тонколистовой металл без прожогов.

- Сварка алюминия и нержавеющих сталей: Импульсный режим является предпочтительным для этих материалов, обеспечивая высокое качество и отличный внешний вид шва.

- Всепространственная сварка: Направленный перенос металла облегчает выполнение вертикальных и потолочных швов.

Недостатки:

- Высокая стоимость оборудования: Инверторные источники с импульсным режимом значительно дороже стандартных полуавтоматов.

- Повышенные требования к настройке: Хотя синергетическое управление упрощает процесс, для достижения оптимальных результатов требуется более глубокое понимание параметров импульса.

- Чувствительность к вылету электрода: Для стабильного процесса необходимо поддерживать постоянное расстояние от сопла до изделия.

3.1. Требования к источникам и их характеристики

Реализация импульсного режима возможна только с использованием быстродействующих инверторных источников с транзисторными или тиристорными коммутаторами. Такой источник должен обеспечивать:

- Раздельную регулировку параметров: Iи, Iб, длительность (tи) и частоту (fи) импульсов.

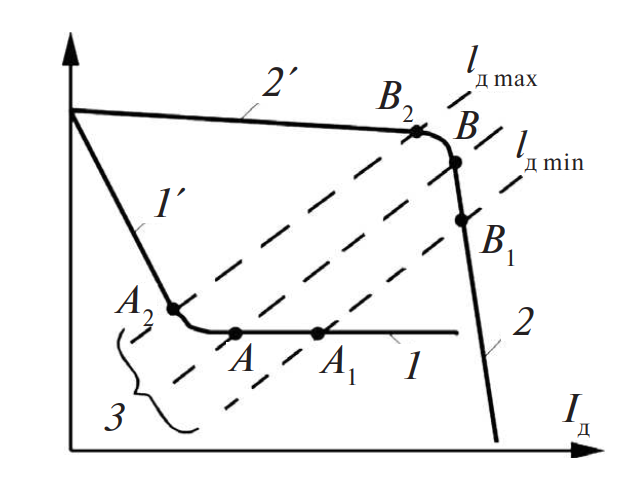

- Формирование сложной ВАХ: Источник должен иметь разные характеристики для базового тока (жесткая или пологопадающая для саморегулирования) и для импульсного тока (крутопадающая для стабильности энергии импульса), как показано на рис. 13.

Рис. 11. Циклограмма процесса дуговой сварки

Рис. 12. Упрощенная схема (а), осциллограмма (б) и форма импульсов (в) источника с транзисторным коммутатором

Рис. 13. К выбору внешних характеристик импульсного источника

3.2. Синергетическое управление и передовые процессы

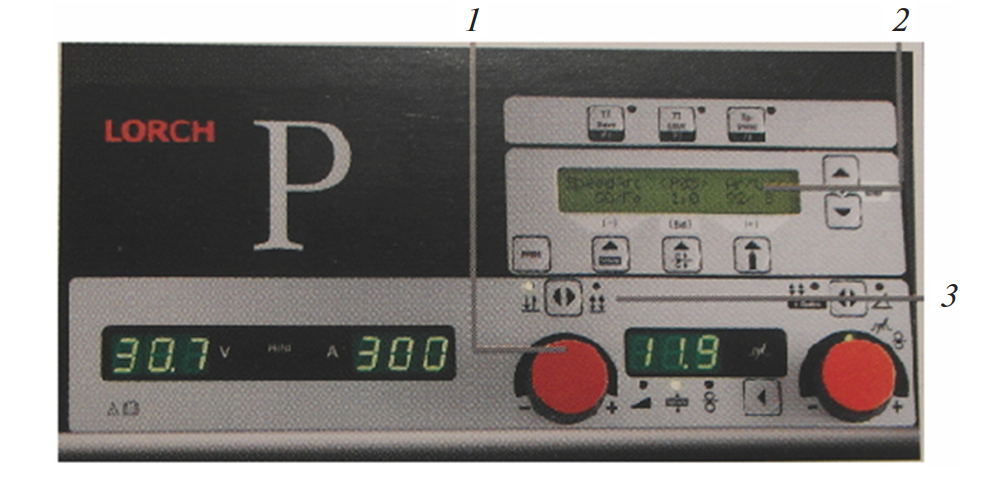

Современные импульсные полуавтоматы оснащаются синергетическим управлением. Сварщику достаточно выбрать на панели управления тип материала, диаметр проволоки и вид защитного газа. После этого, регулируя всего один параметр (например, скорость подачи проволоки или толщину металла), он управляет всем процессом. Микропроцессор аппарата автоматически подбирает и согласовывает десятки параметров (напряжение, индуктивность, параметры импульса) на основе заложенных в его память экспертных программ (синергетических кривых).

Рис. 15. Лицевая панель источника питания Р 5500 с синергетическим управлением

Дальнейшим развитием стали процессы, управляющие переносом на стадии короткого замыкания, например, Invertec STT II от Lincoln Electric (рис. 14). Этот источник с помощью быстродействующего транзисторного модуля контролирует ток на всех фазах короткого замыкания, обеспечивая мягкое слияние капли с ванной и разрыв перемычки без взрыва и брызг.

Рис. 14. Источник Invertec STT II: а – упрощенная принципиальная схема; б – осциллограмма тока

Такие технологии позволяют выполнять сварку в CO₂ практически без брызг, что ранее считалось невозможным, и идеально подходят для сварки корневых проходов и тонколистового металла.

Таблица 4. Основные параметры источников для импульсно-дуговой сварки плавящимся электродом

| Модель источника | Напряжение сети, В | Номинальный ток, А | ПН, % | Диапазон тока, А | U холостого хода, В | Мощность, кВА | Габариты, мм | Масса, кг |

| PICOMIG 180 PULS | 220 | 120 | 60 | 5–180 | 75 | 6,4 | 685×280×360 | 19 |

| TransPuls Synergic 2700 | 400 | 210 | 60 | 3–270 | 80 | 8,7 | 480×290×625 | 27,5 |

| Invertec STT II | 220/380 | 225 | 60 | 0–450 | 29 | 6,84 | 589×336×620 | 53 |

| HighPULSE 350 K | 400 | 330 | 60 | 25–350 | 82 | 12,5 | 600×300×565 | 36,5 |

| FastMig Pulse 450 | 400 | 450 | 60 | 10–450 | 85 | 22,1 | 590×230×430 | 36 |

Сравнительная таблица технологий сварки и резки

Для наглядного понимания различий и областей применения рассмотренных технологий, приведем сводную сравнительную таблицу.

| Параметр | TIG (Аргонодуговая сварка) | Plasma (Плазменная резка/сварка) | Pulsed MIG/MAG (Импульсная сварка) |

|---|---|---|---|

| Принцип процесса | Дуговой разряд в инертном газе между неплавящимся вольфрамовым электродом и деталью. | Сжатая потоком газа дуга с высокой концентрацией энергии для плавления и удаления (резка) или соединения (сварка) металла. | Дуговой разряд между плавящейся проволокой и деталью с импульсной модуляцией тока для управляемого переноса металла. |

| Основное применение | Высококачественная сварка тонколистовых сталей, алюминия, титана, ответственных конструкций. | Высокоскоростная резка любых токопроводящих материалов; сварка больших толщин за один проход. | Производительная сварка сталей, алюминия и нержавейки с минимальным разбрызгиванием. |

| Производительность | Низкая | Высокая (резка), Средняя (сварка) | Высокая |

| Качество шва/реза | Очень высокое, эстетичное | Высокое, чистый рез | Высокое, ровный валик |

| Ключевое преимущество | Точность, контроль, отсутствие брызг, универсальность по материалам. | Скорость и универсальность резки, глубокое проплавление при сварке. | Скорость, низкий уровень разбрызгивания, возможность автоматизации. |

| Основное ограничение | Низкая скорость, высокие требования к квалификации сварщика. | Высокая стоимость оборудования, шум, конусность реза на больших толщинах. | Более дорогое и сложное оборудование по сравнению с обычным MIG/MAG. |

Интересные факты из мира сварочных технологий

- Космическая сварка: Технология TIG была разработана в 1940-х годах в США специально для сварки магниевых сплавов в авиационной промышленности, а позже стала ключевой в производстве ракет и космических кораблей, включая программу «Аполлон».

- Четвертое состояние вещества: Плазма, используемая в плазмотронах, часто называется четвертым агрегатным состоянием вещества (после твердого, жидкого и газообразного). Температура в столбе плазменной дуги может достигать 30 000 °C, что в несколько раз превышает температуру на поверхности Солнца (~5 500 °C).

- «Умная» сварка: Современные источники с синергетическим управлением содержат в памяти до нескольких сотен сварочных программ. Они учитывают не только материал и диаметр проволоки, но и состав защитного газа, пространственное положение и даже длину сварочного кабеля для автоматической коррекции параметров.

Заключение

Мы рассмотрели три ключевых направления в развитии специализированных источников питания для дуговой сварки. Эволюция от простых трансформаторных выпрямителей к сложным инверторным системам с микропроцессорным управлением кардинально изменила возможности сварочных технологий. Современное оборудование позволяет с высочайшей точностью управлять энергией дуги, формой тока и процессом переноса металла, что открывает путь к созданию более легких, прочных и надежных конструкций в самых разных отраслях промышленности. TIG-сварка остается эталоном качества и точности, плазменные технологии доминируют в области высокопроизводительной резки, а импульсные MIG/MAG-процессы предлагают идеальный баланс между скоростью и качеством при минимуме последующей обработки. Дальнейшее развитие, вероятно, будет связано с еще большей интеллектуализацией оборудования, внедрением систем машинного зрения и искусственного интеллекта для адаптивного управления процессом в реальном времени, а также интеграцией в цифровые производственные экосистемы (Industry 4.0).