Содержание страницы

Современные технологии сварки немыслимы без надежных источников питания, обеспечивающих стабильное горение дуги и высокое качество соединений. Ключевым элементом таких источников являются сварочные выпрямители — устройства, преобразующие переменный ток сети в постоянный ток, необходимый для сварки.

В основе работы выпрямителей лежат полупроводниковые вентили — электронные компоненты, управляющие направлением и величиной тока. Сюда относятся диоды, тиристоры и транзисторы различных типов. Они формируют не только электрические характеристики источника, но и его функциональные возможности, от простейшего управления до интеллектуального контроля.

Настоящий материал подробно рассматривает устройство, принцип работы и особенности применения полупроводниковых вентилей в сварочных выпрямителях, а также эволюцию схемотехники, от традиционных диодных решений до современных инверторных систем.

Первые сварочные выпрямители появились в середине XX века, когда потребность в надежном и регулируемом источнике постоянного тока стала очевидной в промышленной сварке. Изначально выпрямление осуществлялось с помощью электромеханических коммутаторов или ртутных вентилей.

Однако с развитием полупроводниковой электроники в 1950–1970-х годах произошёл резкий технологический скачок — на смену массивным, ненадёжным компонентам пришли кремниевые диоды и тиристоры. Это позволило значительно улучшить компактность, экономичность и управляемость сварочного оборудования.

В 1980-х годах с появлением мощных транзисторов и инверторной техники был реализован принципиально новый класс сварочных выпрямителей — лёгких, энергоэффективных и интеллектуально управляемых. С тех пор полупроводниковые технологии стали неотъемлемой частью не только сварки, но и всей силовой электроники.

Полупроводниковые приборы (вентили)

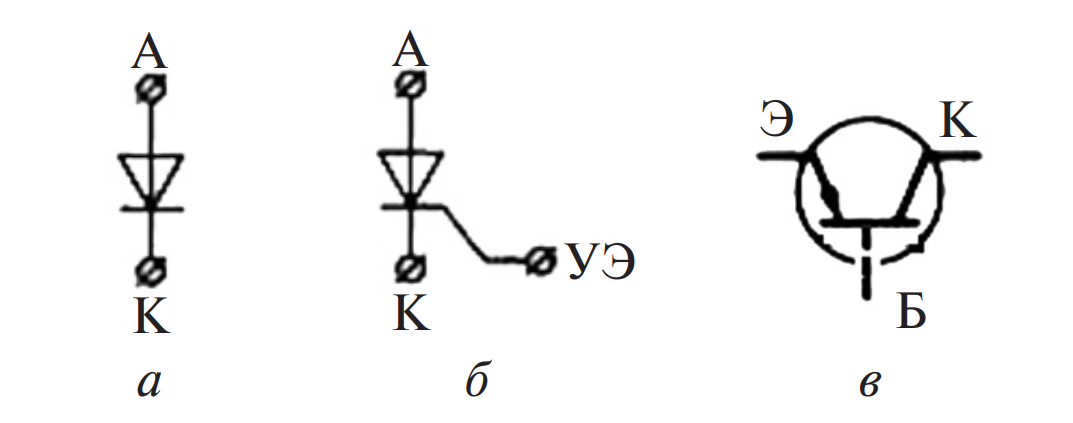

К числу полупроводниковых компонентов относят такие приборы, как диоды, транзисторы и тиристоры. Диод VD (см. рис. 1, а) оснащен двумя выводами — анодом (А) и катодом (К) — и предназначен для прохождения электрического тока исключительно в одном направлении. При подключении положительного потенциала к аноду относительно катода, происходит токопроводимость; при инверсии полярности — ток не проходит. Именно по этой причине диод классифицируют как неуправляемый вентиль.

Рис. 1. Полупроводниковые вентили, применяемые в сварочных выпрямителях: а – диод; б – тиристор; в – биполярный транзистор

Тиристор VS (рис. 1, б) по принципу действия сходен с диодом, но имеет третью управляющую клемму — управляющий электрод (УЭ). Для его открытия требуется соблюдение двух условий: анод должен находиться под положительным потенциалом по отношению к катоду, и одновременно необходимо подать импульс управления на управляющий электрод.

Когда в положительном полупериоде подается соответствующий управляющий сигнал, тиристор открывается с задержкой, определяемой электрическим углом α. Из-за этой особенности средний ток, выпрямляемый тиристором, оказывается ниже, чем в случае использования обычного диода, поскольку регулируется моментом включения.

Отключить стандартный тиристор простым снятием управляющего сигнала невозможно — он переходит в закрытое состояние только тогда, когда переменное напряжение достигает нуля. Именно по этой причине его относят к неполностью управляемым вентилям. В отрицательной фазе полупериода прибор находится в запертом состоянии, что позволяет использовать его как элемент управления силой тока в цепи, а не только как выпрямитель.

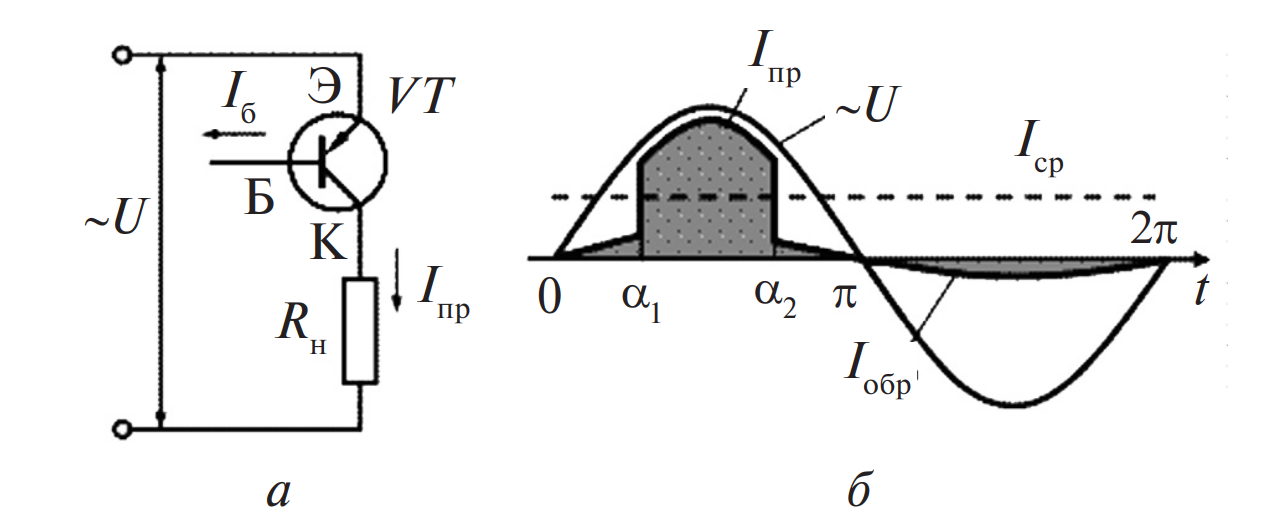

Силовые биполярные транзисторы VT (рис. 1, в) выполняют функции усилителей мощности и имеют три вывода: базу (Б), эмиттер (Э) и коллектор (К). Их применение в выпрямительных схемах представлено на рисунке 2.

Рис. 2. Биполярный транзистор: а – работа в цепи переменного тока; б – график зависимости тока и напряжения (Iобр – ток в обратном направлении на коллекторе)

Во время положительного полупериода, пока в момент времени α1 на базу Б не поступает ток Iб, прямой коллекторный ток Iпр практически отсутствует, и ток через нагрузку не проходит. Как только подается достаточный управляющий ток базы, транзистор быстро переходит в насыщенное состояние, при котором ток коллектора возрастает до значений, ограничиваемых источником питания ∼U и сопротивлением нагрузки Rн. При прекращении подачи тока базы в момент α2, ток коллектора также резко снижается. В фазе отрицательной полуволны коллекторный ток через нагрузку фактически равен нулю. Регулировка среднего значения Iср тока осуществляется изменением временных параметров α1 и α2.

Благодаря способности точно управлять включением и выключением, транзистор VT принято относить к полностью управляемым вентилям.

Хотя биполярные транзисторы имеют меньший коэффициент усиления тока по сравнению с другими типами переключателей, они выгодно отличаются простотой конструкции и низкими потерями энергии. Однако для их нормальной работы требуется внешний драйвер, усиливающий управляющий сигнал, поскольку базовый ток должен быть значительным.

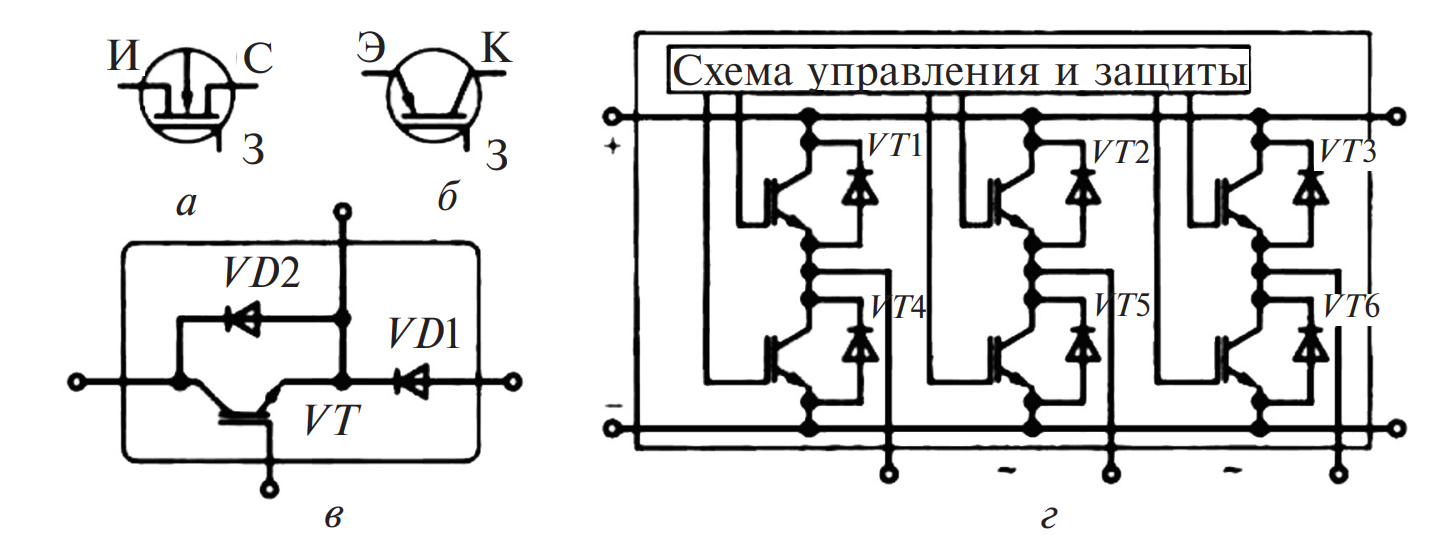

Перспективной заменой служат MOSFET-транзисторы — полевые приборы с изолированным затвором, основанные на структуре металл–оксид–полупроводник. Эти устройства, обозначаемые как metal-oxide-semiconductor field-effect transistor, работают за счет электростатического управления: затвор З электрически изолирован от силовой цепи, проходящей между истоком И и стоком С (см. рис. 3, а). Управление MOSFET-транзистором требует крайне низкой мощности. Их минимальные времена включения и выключения позволяют уверенно работать на частотах до 100 кГц с минимальными динамическими потерями. Однако на сегодняшний день такие транзисторы пока проигрывают биполярным по максимально допустимым рабочим токам и напряжениям.

Рис. 3. Типы современных полупроводниковых вентилей: а – MOSFET-транзистор; б – IGBT-транзистор; в – чоппер; г – интеллектуальный силовой модуль (VT1–VT6 – управляемые транзисторные ключи)

Наиболее универсальным решением среди мощных переключателей считается IGBT – биполярный транзистор с изолированным затвором (insulated-gate bipolar transistor). Он объединяет в себе преимущества MOSFET-структур (высокая частота переключения) и биполярных транзисторов (высокая пропускная мощность), как видно из рис. 3, б. Такие приборы функционируют на частотах до 75 кГц и способны управлять мощностями до 10 кВт. При необходимости увеличения мощности, транзисторы включаются параллельно. Для обеспечения равномерного распределения тока между ними требуется подбор элементов с идентичными характеристиками.

В промышленности широкое применение нашли сборки — чопперы (рис. 3, в), в которых объединены мощный транзистор VT, рассчитанный на высокие токи и напряжения, диод VD1, способный выдерживать обратное напряжение, и защитный диод VD2 — рассчитанный на меньшую нагрузку. Такая комплектация упрощает монтаж и улучшает надежность.

Современное направление развития силовой электроники выражено в интеграции переключающих устройств, схем запуска, контроля, диагностики и защиты в едином корпусе — разумных силовых модулях (рис. 3, г). Это позволяет создавать надежные и компактные решения для управления нагрузками различной сложности.

Сварочные выпрямители

Сварочные выпрямители представляют собой устройства, предназначенные для преобразования переменного электрического тока, поступающего из сети, в постоянный, который затем используется для питания сварочной дуги. Это преобразование обеспечивает стабильность дуги и способствует получению прочных сварных соединений.

Современные выпрямительные аппараты для сварки можно классифицировать по нескольким важным признакам. Один из них — количество рабочих постов, к которым подключается оборудование. Здесь выделяют установки на один сварочный пост и многопостовые системы, рассчитанные на одновременную работу нескольких операторов.

Следующий критерий — фазность электропитания, в соответствии с которым устройства делятся на однофазные и трехфазные. Такая классификация напрямую влияет на выходные параметры и стабильность питающего напряжения сварочной дуги.

В зависимости от вентильных элементов, применяемых в схеме, выпрямители подразделяются на диодные, тиристорные и транзисторные модификации. При этом они могут отличаться способом регулирования выходных параметров.

Среди методов регулировки тока различают:

- механическое управление, реализуемое путем перемещения обмоток трансформатора (например, в аппаратах типа ВД, предназначенных для ручной сварки электродами);

- регулирование с использованием насыщаемых магнитных дросселей, характерное для моделей ВСЖ или ВДГ;

- тиристорное управление, при котором осуществляется электронная настройка выходного тока и напряжения (тип ВДУ и подобные универсальные аппараты).

По сфере применения различают:

- устройства для ручной дуговой сварки (MMA), работающие с резким падением внешней вольт-амперной характеристики;

- аппараты, обеспечивающие сварку под флюсом, с аналогичным типом характеристик;

- механизированные установки для сварки в среде углекислого газа (MAG), где применяются наклонно спадающие характеристики;

- универсальные модели, пригодные для различных методов дуговой сварки, с возможностью настройки как крутопадающих, так и наклонно спадающих характеристик.

Одним из главных преимуществ сварки постоянным током (DC) по сравнению с переменным (AC) является повышенное качество сварного шва. Отсутствие нулевых переходов тока позволяет поддерживать устойчивое горение дуги, увеличивает глубину проплавления, снижает разбрызгивание, что улучшает не только защиту дуги, но и повышает общую механическую прочность соединения. Также уменьшается количество дефектов, упрощается удаление шлака и металлических брызг, что положительно сказывается на производительности.

Поэтому именно постоянный ток чаще всего используют при сварке ответственных соединений, где предъявляются повышенные требования к качеству. Более того, некоторые металлы и сплавы, например, титан, высоколегированные стали, чугун, никельсодержащие и медные сплавы, допускают сварку только при использовании источника постоянного тока. Наиболее универсальным методом сварки сегодня остается механизированная дуговая сварка в среде защитных газов (MIG/MAG), в которой также применяются выпрямительные источники.

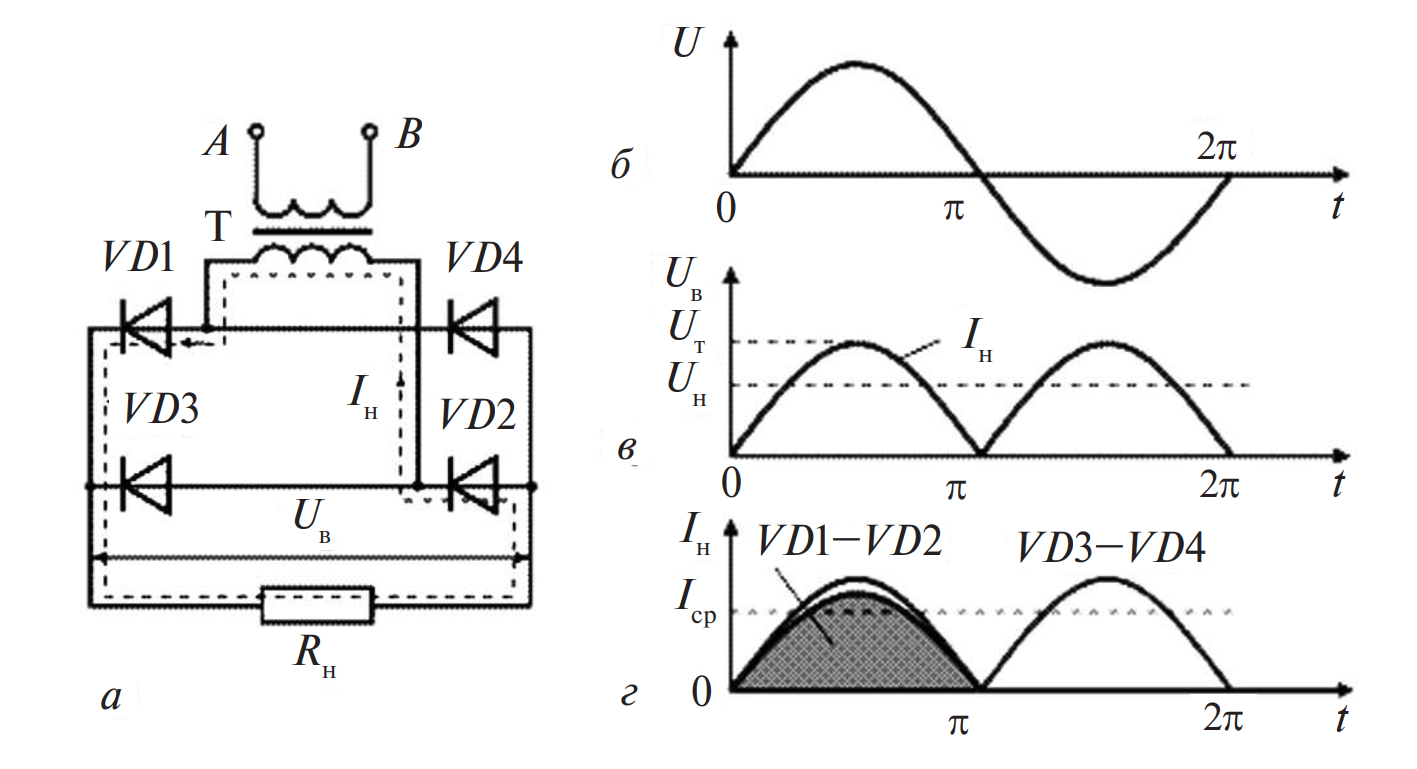

Выпрямление в сварочных аппаратах может осуществляться по разным схемам, включая однофазную мостовую, трехфазную мостовую, шестифазную с выведением нейтрали, шестифазную с балансировочным дросселем, а также кольцевую. При расчете таких схем используется правило: в каждый момент времени открыт тот вентиль, у которого анод имеет наивысший положительный потенциал либо катод — наибольший отрицательный.

Пример работы однофазного мостового выпрямителя представлен на рис. 4. В первой половине периода (при положительном потенциале левой части вторичной обмотки) ток проходит через диоды VD1 и VD2, а в следующей — через VD3 и VD4. Ток Iн в цепи нагрузки сохраняет одно направление (см. рис. 4, г). Форма выпрямленного напряжения Uв (рис. 4, в) имеет пульсирующий характер, изменяясь от 0 до Uт, что делает его мало пригодным без фильтрации.

Рис. 4. Однофазная мостовая схема выпрямления: а – схема соединений; б – график вторичного напряжения; в – форма выпрямленного напряжения; г – ток в нагрузке (Rн – сопротивление нагрузки; Iср – средний ток; Uт – вторичное напряжение)

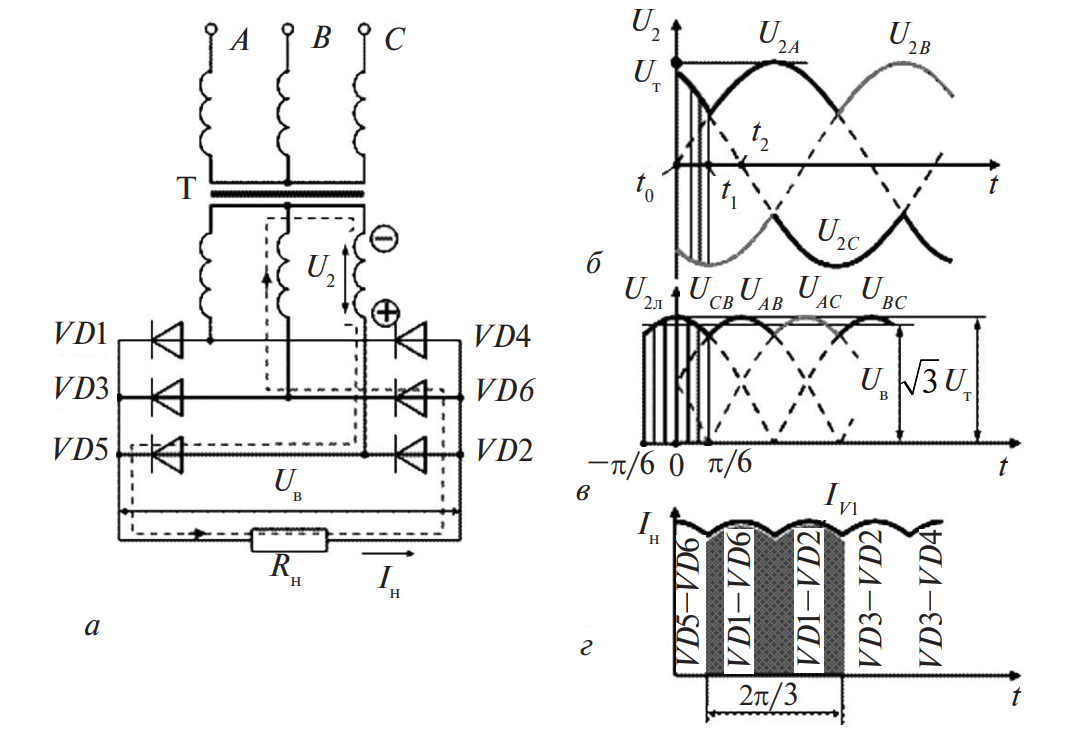

Наибольшее распространение в промышленности получила трехфазная мостовая выпрямительная схема (рис. 5). Здесь катоды вентилей VD1, VD3 и VD5 соединены в одну группу, образующую положительный вывод, а аноды VD2, VD4 и VD6 — в противоположную группу. В каждый момент времени в работе участвует один вентиль из каждой группы, обеспечивая прохождение тока через нагрузку.

Так, в момент времени t0 ток проходит от фазы С через вентиль VD5 и затем — через открытый вентиль VD6 (фаза В). Данный путь указан пунктиром на рисунке 5, а. Все остальные вентили в этот момент заблокированы. В следующий момент (t1) VD1 замещает VD5, а далее — аналогично по кругу в соответствии с нумерацией вентилей (см. рис. 5, г).

Рис. 5. Трехфазная мостовая схема выпрямления: а – электрическая схема; б – фазные напряжения; в – линейные напряжения и форма выпрямленного напряжения; г – нагрузочный ток (Rн – сопротивление, Iн – сила тока; U2 – напряжение вторичной обмотки)

В результате, напряжение между общими катодами и анодами формируется как разность соответствующих линейных напряжений. В интервале между t0 и t1 Uв = U2С – U2В = UСВ (обозначено штриховкой на рис. 5, б и в), а после — соответственно UАВ и другие комбинации. Выходное напряжение Uв колеблется вблизи средней линии линейных напряжений, что позволяет достичь плавного и устойчивого горения сварочной дуги при минимальных отклонениях.

Каждый диод в такой трехфазной схеме проводит ток в течение 1/3 полного цикла. Среднее значение тока, проходящего через вентиль, оказывается промежуточным между аналогичными показателями для однофазной и шестифазной схем.

Мощность трансформатора, необходимая в трехфазной мостовой схеме, рассчитывается по формуле Sт = 1,05IнUв. Это значение почти совпадает с мощностью, которую потребляет нагрузка: Sп = IнUв. Данное соотношение указывает на высокий уровень использования трансформатора, что особенно важно при выборе схемы, учитывая его конструктивную простоту в сравнении с другими многофазными вариантами.

Более того, учитывая, что стоимость трансформатора является наиболее значительной составляющей в общем бюджете выпрямителя, трехфазная мостовая конфигурация получила широкое распространение в серийных моделях сварочных выпрямителей с неуправляемыми вентилями, несмотря на чуть большую себестоимость блока вентилей.

К трансформаторам, у которых реализуется падающая внешняя характеристика, предъявляются конкретные технические требования, отраженные в государственном стандарте ГОСТ 13821–77, который регламентирует эксплуатационные параметры однопостовых сварочных выпрямителей с такими характеристиками.

Если учитывать метод формирования внешней характеристики, то сварочные выпрямительные установки условно делят на две основные категории: параметрические и устройства с фазовым способом регулирования.

В параметрических системах регулировка режимов осуществляется за счет заранее заложенных электрических и конструктивных особенностей трансформатора или же цепей переменного тока, входящих в состав выпрямителя. Это определяет их рабочие характеристики и допустимые режимы. В отличие от них, в устройствах с фазовым управлением весь процесс управления мощностью и характеристиками реализуется через электронные схемы обратной связи, измеряющие ток и напряжение в реальном времени.

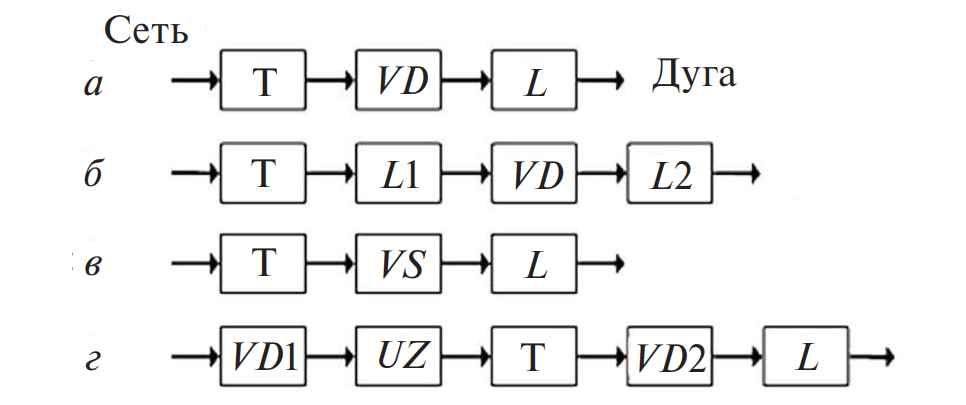

Типовые структурные схемы параметрических выпрямителей показаны на рисунках 6, а и 6, б.

Рис. 6. Блок-схемы сварочных выпрямителей: а – параметрический; б – параметрический с дросселем насыщения; в – с фазовым управлением; г – инверторный

В состав параметрических аппаратов входят понижающий трансформатор Т, выпрямительный узел, реализованный на неуправляемых диодах VD, и индуктивный элемент сглаживания — дроссель L (см. рис. 6, а). Трансформатор при этом не только снижает напряжение до требуемого значения, но и формирует внешнюю вольт-амперную характеристику. Дроссель играет ключевую роль в устранении пульсаций выпрямленного тока, нивелируя переменные составляющие. Это особенно важно при использовании схем, подобных представленным на рисунках 4 и 5.

Эффективность сглаживания определяется индуктивностью соответствующего дросселя, реактора или фильтра. В ряде аппаратов применяются дроссели насыщения (L1, L2), которые не только выполняют фильтрующую функцию, но и участвуют в формировании выходной характеристики и управлении режимами (см. рис. 6, б). Такие решения допускают как механическое, так и электромагнитное изменение параметров. Несмотря на ограниченный КПД и нестабильные выходные характеристики, подобные выпрямители достаточно экономичны и вполне удовлетворяют требованиям ремонтных работ и задач средней сложности.

Следующая схема, показанная на рисунке 6, в, представляет выпрямители с фазовым регулированием. Основное отличие — полная замена электромеханических элементов управления на электронные. Использование тиристоров или транзисторов в силовом блоке обеспечивает не только выпрямление тока, но и плавную регулировку выходной мощности, а также возможность задания нужной внешней характеристики при помощи автоматических обратных связей.

Устройства с фазовым управлением содержат в выпрямительном блоке VS либо совокупность тиристоров и диодов, либо только тиристоры. Такие схемы дают возможность точно контролировать момент включения полупроводниковых элементов и, тем самым, управлять током без ступеней. Трансформатор Т в таких системах служит исключительно для понижения напряжения и обладает жёсткой характеристикой. Электронный регулятор, изменяя фазу включения тиристоров, позволяет бесступенчато регулировать сварочный ток. Такие системы устойчивы к механическим воздействиям, отличаются высокой точностью и простотой эксплуатации, превосходя параметрические выпрямители по сварочным характеристикам.

Развитие технологии дуговой сварки и появление новых требований к источникам питания обусловили появление инверторных сварочных выпрямителей (см. рис. 6, г). Главной особенностью этих устройств стало отсутствие массивного сетевого трансформатора в цепи переменного тока, что значительно снизило массу и габариты оборудования.

В инверторной технологии сетевое переменное напряжение вначале выпрямляется, затем, через узел инвертора UZ, собранный на тиристорах или транзисторах, преобразуется в высокочастотное (в пределах 5–100 кГц). На этой частоте трансформатор снижает напряжение до нужного уровня, после чего вторичный выпрямитель VD2 вновь формирует постоянный ток, подаваемый на сварочную дугу. Высокая частота позволяет использовать компактные трансформаторы с высоким КПД.

Сегодня популярны многофункциональные тиристорные аппараты, поддерживающие как жесткие, так и падающие характеристики. Это расширяет их сферу применения от ручной дуговой сварки до автоматизированных процессов.

Независимо от типа, каждый сварочный выпрямитель (VD1, VD2) комплектуется вентиляционными системами, пускорегулирующей аппаратурой, а также схемами защиты и контроля. Это обеспечивает стабильную и безопасную эксплуатацию даже в сложных производственных условиях.

По сравнению с традиционными трансформаторными источниками, сварочные выпрямители выигрывают по ряду параметров: они легче, компактнее, энергоэффективнее и не содержат подвижных элементов. Устойчивое горение дуги и простота зажигания делают их предпочтительным выбором для большинства современных сварочных задач.

Заключение

Интересные факты:

- Диод был изобретён в начале XX века, но массовое промышленное применение в сварке получил лишь после появления кремниевых полупроводников в 1950-х.

- Тиристор считается полупроводниковым «рубильником» — несмотря на наличие управляющего сигнала, он выключается только естественным снижением тока до нуля.

- IGBT-транзисторы, сочетающие преимущества MOSFET и биполярных устройств, стали стандартом в мощной инверторной сварке.

- В инверторных выпрямителях частота преобразования может достигать 100 кГц, что в сотни раз выше частоты бытовой сети.

- Некоторые интеллектуальные модули для сварки содержат до десятков встроенных защит и систем самодиагностики.

- ГОСТ 13821–77, регулирующий параметры сварочных выпрямителей, действует с 1977 года и до сих пор используется при сертификации оборудования.

Сварочные выпрямители представляют собой важнейшее звено в процессе дуговой сварки, напрямую влияющее на стабильность дуги, качество шва и эффективность работы оборудования. Эволюция от простейших диодов до интеллектуальных модулей на базе IGBT-структур иллюстрирует масштабный прогресс в области силовой электроники.

Современные сварочные установки обладают широким спектром функций: от гибкой настройки характеристик до интеграции с цифровыми системами управления. Понимание устройства и принципов работы полупроводниковых вентилей — необходимый компонент профессиональной подготовки инженеров, работающих в сфере сварочного производства и электротехники в целом.