Содержание страницы

- 1. Физико-химические основы процесса ХТО

- 2. Классификация методов ХТО

- 3. Основные виды химико-термической обработки

- 4. Сравнительный анализ основных методов ХТО

- 5. Высокоэнергетические и ионно-плазменные методы ХТО

- 6. Интересные факты о химико-термической обработке

- 7. Часто задаваемые вопросы (FAQ)

- Заключение

В современном машиностроении, приборостроении и инструментальном производстве к деталям машин и механизмов предъявляются высочайшие, зачастую противоречивые требования. Поверхность детали должна обладать максимальной твердостью, износостойкостью, коррозионной стойкостью и сопротивлением усталости, в то время как сердцевина должна сохранять высокую вязкость и прочность для восприятия динамических и ударных нагрузок. Решить эту инженерную задачу позволяет химико-термическая обработка (ХТО) — комплексный технологический процесс, который заключается в сочетанном воздействии на материал высоких температур и химически активной среды.

Основная цель ХТО — целенаправленное изменение химического состава, микроструктуры и, как следствие, физико-механических свойств поверхностного слоя изделия. Это достигается путем диффузионного насыщения поверхности стали различными элементами, такими как углерод (C), азот (N), алюминий (Al), хром (Cr), бор (B), кремний (Si) и другими. Атомы этих элементов, находясь в активном состоянии во внешней среде (газовой, жидкой или твердой), при повышенной температуре проникают в кристаллическую решетку металла, формируя диффузионный слой с уникальными характеристиками.

Методы упрочнения поверхности стали известны с древних времен. Кузнецы веками использовали примитивную цементацию, нагревая железные изделия в контакте с органическими материалами (уголь, кожа, кости), чтобы получить твердую поверхностную «корку» — прообраз современного цементованного слоя. Однако научная основа под эти процессы была подведена лишь в XIX-XX веках с развитием физической химии, металловедения и термодинамики. Именно тогда были сформулированы законы диффузии, которые легли в основу всех современных технологий ХТО.

1. Физико-химические основы процесса ХТО

Любой процесс ХТО, независимо от насыщающего элемента и используемой среды, можно разложить на три фундаментальные, последовательные стадии. Эффективность всего процесса определяется скоростью самой медленной из этих стадий (лимитирующая стадия).

- Генерация (образование) активных атомов. На первой стадии в насыщающей среде, окружающей деталь, происходят химические реакции, в результате которых образуются атомы насыщающего элемента в активной, готовой к взаимодействию форме. Например, при газовом азотировании происходит диссоциация аммиака (NH₃) на атомарный азот и водород.

- Адсорбция. Далее происходит процесс адсорбции — поглощение (оседание) активных атомов поверхностью обрабатываемого металла. Этот процесс зависит от чистоты поверхности, ее химической активности и температуры. Наличие оксидных пленок или загрязнений может резко замедлить или полностью заблокировать адсорбцию.

- Диффузия. Завершающая и наиболее длительная стадия — диффузия. Адсорбированные атомы перемещаются из поверхностного слоя вглубь кристаллической решетки металла. Этот процесс подчиняется законам диффузии Фика и экспоненциально зависит от температуры. Движущей силой является градиент концентрации — стремление атомов переместиться из области с высокой концентрацией (поверхность) в область с низкой концентрацией (сердцевина).

В результате этих процессов формируется диффузионный слой — поверхностный слой материала, отличающийся по химическому составу, структуре и свойствам от основного металла (сердцевины). Глубина этого слоя и распределение концентрации элемента по его толщине являются ключевыми параметрами качества ХТО.

2. Классификация методов ХТО

В зависимости от технологии создания насыщающей среды, ХТО подразделяют на несколько основных методов:

- Насыщение из твердой фазы (порошковый метод): Детали засыпаются порошковой смесью (карбюризатором) и нагреваются. Метод прост, но трудно поддается автоматизации и точному контролю.

- Насыщение из газовой фазы: Наиболее распространенный и технологичный метод, позволяющий точно контролировать состав атмосферы (например, углеродный потенциал) и автоматизировать процесс.

- Насыщение из жидкой фазы: Процесс ведется в расплавах солей или металлов. Отличается высокой скоростью насыщения, но сопряжен с экологическими трудностями и риском деформации деталей.

- Насыщение из паст и суспензий: Применяется для локальной обработки или для крупногабаритных деталей, которые невозможно поместить в печь целиком.

- Вакуумные и плазменные методы: Современные методы, использующие вакуум, тлеющий разряд или ионные пучки для активации и переноса насыщающего элемента. Обеспечивают высочайшее качество слоя и чистоту процесса.

3. Основные виды химико-термической обработки

В промышленности наибольшее распространение получили процессы, основанные на насыщении стали неметаллами (углеродом и азотом) и металлами (хромом, алюминием).

3.1. Цементация (Науглероживание)

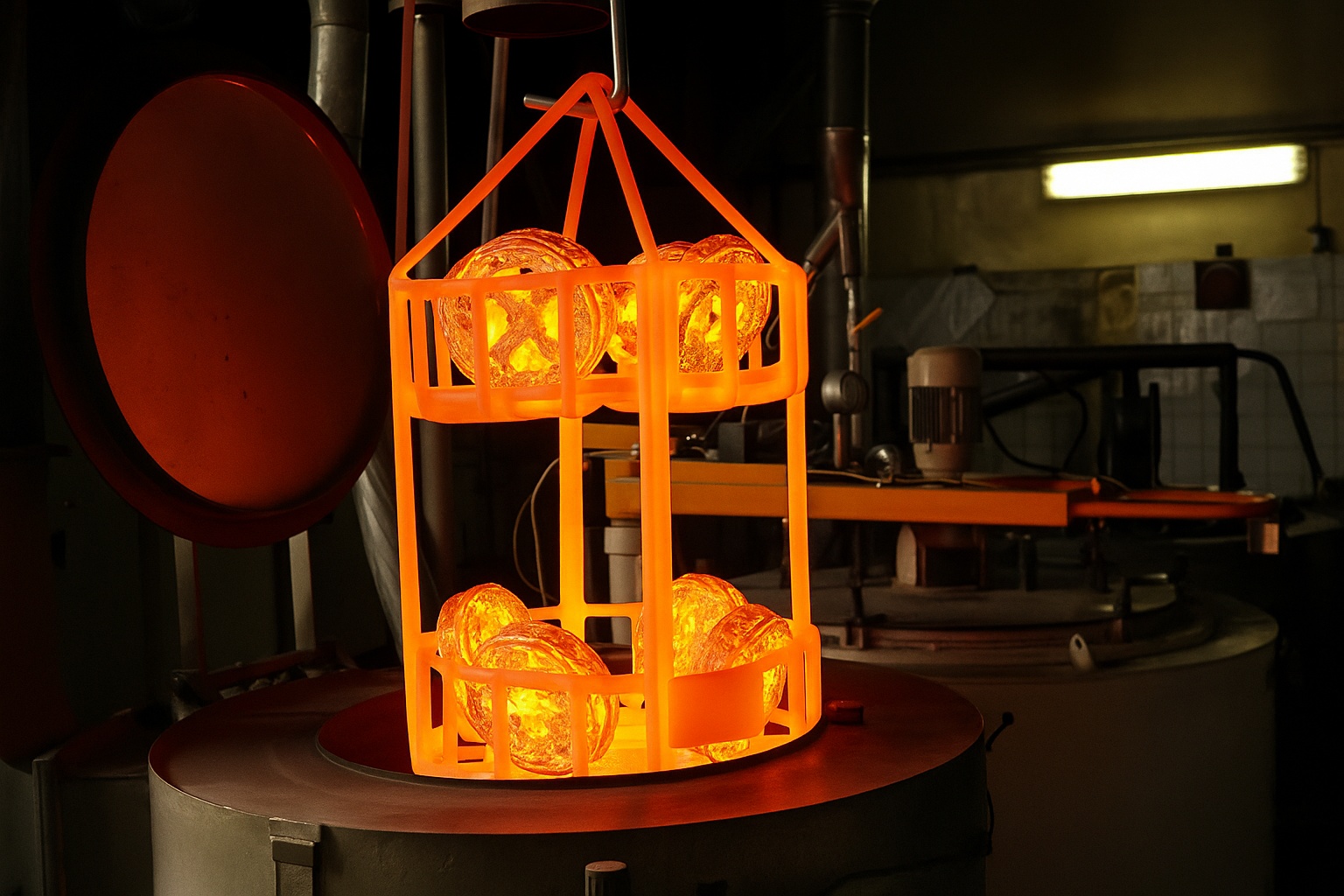

Цементация — это процесс ХТО, заключающийся в диффузионном насыщении поверхностного слоя малоуглеродистых сталей (обычно с содержанием C < 0.25%) углеродом. Процесс проводится при высоких температурах, как правило, 900…950 °С, в аустенитной области, где растворимость углерода в железе максимальна. Цель цементации — получить деталь с твердой, износостойкой поверхностью и вязкой, прочной сердцевиной.

Важно понимать, что цементация — это лишь первая, подготовительная стадия. Окончательные свойства деталь приобретает после последующей термической обработки — закалки и низкого отпуска. После закалки поверхностный слой с высоким содержанием углерода (0.8-1.2%) приобретает структуру высокоуглеродистого мартенсита с высокой твердостью (58-64 HRC), а малоуглеродистая сердцевина — структуру низкоуглеродистого мартенсита или бейнита, сохраняя вязкость.

Основные химические реакции при газовой цементации (наиболее распространенный вид):

- Диссоциация метана: CH₄ ⟶ C + 2H₂

- Реакция оксида углерода: 2CO ⟶ C + CO₂

Скорость процесса регулируется температурой и углеродным потенциалом атмосферы в печи. Современное оборудование позволяет контролировать этот параметр в режиме реального времени, обеспечивая стабильное содержание углерода в слое. Типичная скорость роста слоя составляет 0.1-0.15 мм/ч. Процесс регламентируется стандартами, например, ГОСТ 4543-2016, который устанавливает требования к сталям, используемым для цементации (например, 20Х, 12ХН3А).

Преимущества цементации:

- Получение очень высокой поверхностной твердости при сохранении вязкой сердцевины.

- Повышение предела контактной выносливости.

- Относительно невысокая стоимость при массовом производстве.

Недостатки цементации:

- Высокая температура процесса приводит к росту зерна и риску деформации (коробления) деталей.

- Необходимость последующей сложной термообработки.

- Необходимость защиты от науглероживания участков, которые должны остаться мягкими (например, с помощью меднения или специальных обмазок).

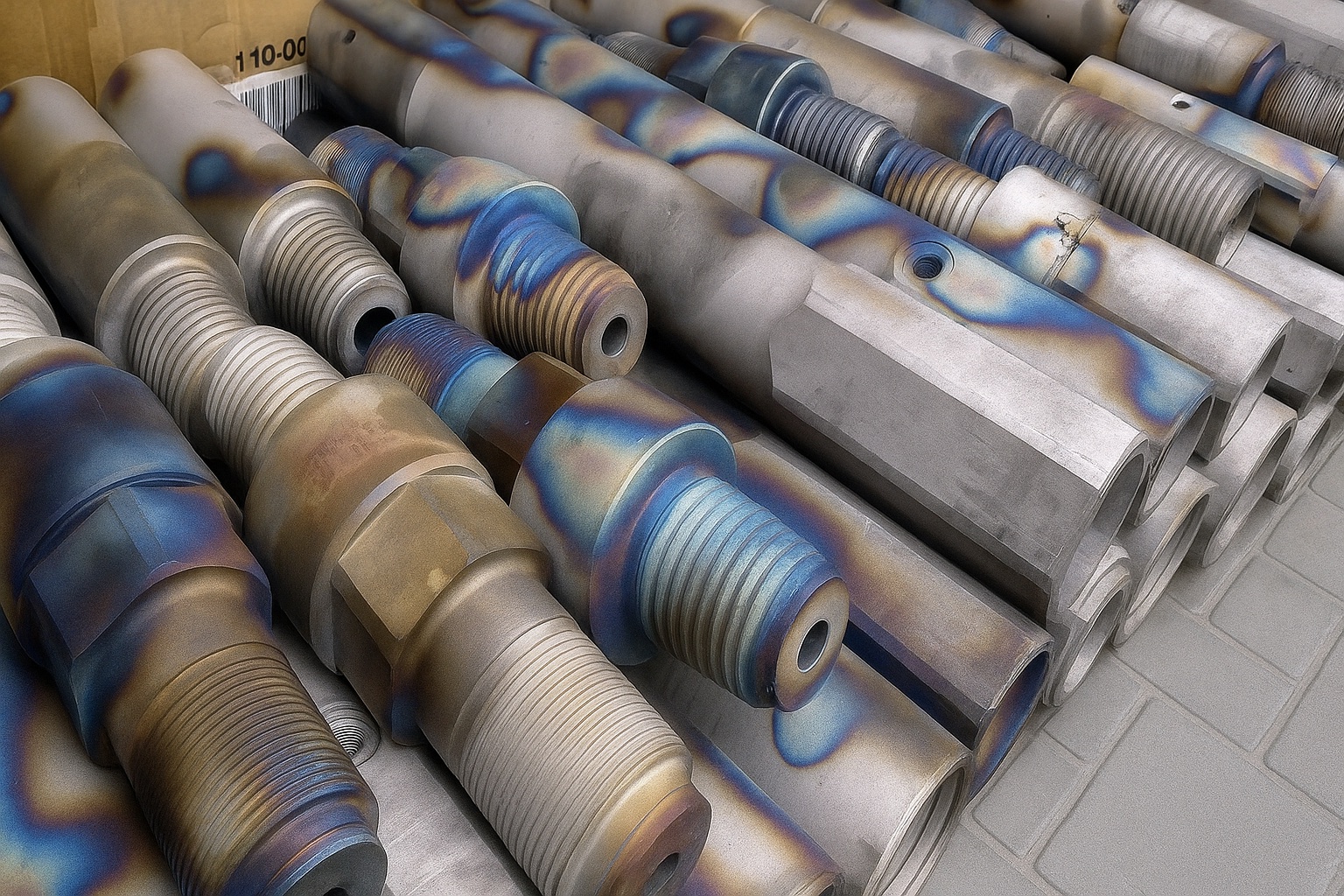

3.2. Азотирование

Азотирование — это процесс насыщения поверхностного слоя стали азотом. В отличие от цементации, азотирование проводится при значительно более низких температурах — 500…600 °С (низкотемпературное азотирование). Это исключает фазовые превращения в стали, что позволяет проводить процесс как окончательную операцию после закалки и высокого отпуска. Благодаря этому деформации деталей при азотировании минимальны.

Средой для азотирования чаще всего служит диссоциированный аммиак:

2NH₃ ⟶ 2N(атомарный) + 3H₂

Атомарный азот, диффундируя в сталь, образует с железом и легирующими элементами (Al, Cr, Mo, V) очень твердые и дисперсные нитриды. Именно эти нитриды придают поверхности высочайшую твердость (до 1200 HV), которая превосходит твердость цементованного слоя и, что особенно важно, сохраняется при нагреве до 500-600 °С (высокая теплостойкость).

Наилучшие результаты достигаются при азотировании специальных легированных сталей, содержащих элементы-нитридообразователи (например, 38Х2МЮА). Азотированию можно подвергать и углеродистые, и инструментальные стали, и чугуны.

Преимущества азотирования:

- Очень высокая поверхностная твердость и износостойкость.

- Высокая теплостойкость (красностойкость) упрочненного слоя.

- Значительное повышение предела выносливости и коррозионной стойкости.

- Минимальные деформации деталей, так как процесс низкотемпературный.

Недостатки азотирования:

- Длительность процесса (десятки часов для получения слоя толщиной 0.3-0.5 мм).

- Относительно небольшая глубина упрочненного слоя.

- Необходимость использования специальных легированных сталей для достижения максимального эффекта.

- Возможное образование хрупкой «белой» нитридной зоны на поверхности.

3.3. Нитроцементация (Цианирование)

Нитроцементация — это процесс одновременного диффузионного насыщения поверхности стали углеродом и азотом. Этот процесс занимает промежуточное положение между цементацией и азотированием. Температура процесса ниже, чем при цементации (обычно 840…860 °С), но выше, чем при азотировании. Средой служит науглероживающий газ с добавкой аммиака.

Присутствие азота существенно ускоряет диффузию углерода, что позволяет сократить продолжительность процесса по сравнению с цементацией (обычно 4…10 ч). Толщина слоя составляет 0.2…0.8 мм. После нитроцементации, как и после цементации, детали подвергают закалке и низкому отпуску. Полученный слой обладает более высокой износостойкостью и теплостойкостью, чем цементованный, а также меньшей склонностью к короблению.

Нитроцементацию часто применяют для деталей сложной конфигурации, работающих в условиях износа, а также для массового производства мелких деталей (крепеж, элементы трансмиссий).

3.4. Диффузионная металлизация

Эта группа методов объединяет процессы насыщения поверхности стали различными металлами для придания ей специфических свойств: жаростойкости, коррозионной стойкости, кислотостойкости.

3.4.1. Алитирование (насыщение алюминием)

Алитирование применяют для резкого повышения жаростойкости (сопротивления окалинообразованию) деталей из углеродистых и низколегированных сталей, работающих при высоких температурах (до 900-1100 °С). Алюминий, диффундируя в поверхностный слой, образует на нем плотную, прочно сцепленную с основой оксидную пленку Al₂O₃, которая препятствует дальнейшему окислению железа. Процесс ведут при 720-1050 °С в порошковых смесях или расплавах алюминия.

3.4.2. Диффузионное хромирование

Хромирование используется для повышения коррозионной стойкости, жаростойкости, а для средне- и высокоуглеродистых сталей — и высокой твердости и износостойкости. При насыщении высокоуглеродистой стали на поверхности образуется слой карбидов хрома (Cr₇C₃, Cr₂₃C₆) с твердостью 1200…1300 HV. Процесс ведут при 950…1100 °С в течение 6-12 часов. Хромированию подвергают детали пароводяной арматуры, пресс-формы, штампы, измерительный инструмент.

3.4.3. Борирование

Борирование — насыщение поверхности стали бором, приводящее к образованию на поверхности слоев сверхтвердых боридов железа (FeB, Fe₂B) с твердостью до 2000 HV. Борированный слой обладает высочайшей износостойкостью в абразивной среде и в условиях заедания. Однако он отличается повышенной хрупкостью. Процесс проводят при 900-1000 °С. Борированию подвергают детали бурового оборудования, шнеки, детали сельскохозяйственной техники.

3.4.4. Комплексное насыщение

Для достижения синергетического эффекта и получения многофункциональных покрытий применяют одновременное насыщение несколькими элементами: хромоалитирование, хромосилицирование, борохромирование и др. Эти процессы технологически сложны и применяются для наиболее ответственных изделий.

4. Сравнительный анализ основных методов ХТО

| Параметр | Цементация | Азотирование | Нитроцементация | Диффузионное хромирование | Борирование |

|---|---|---|---|---|---|

| Температура процесса, °С | 900 — 950 | 500 — 600 | 840 — 860 | 950 — 1100 | 900 — 1000 |

| Типичная толщина слоя, мм | 0.5 — 2.0 | 0.2 — 0.6 | 0.2 — 0.8 | 0.1 — 0.3 | 0.1 — 0.3 |

| Твердость поверхности | 700-900 HV (58-64 HRC) | 900-1200 HV | 700-950 HV (58-64 HRC) | 1200-1300 HV | 1600-2000 HV |

| Теплостойкость слоя, °С | ~ 200 — 225 | ~ 550 — 600 | ~ 250 — 300 | ~ 700 — 800 | ~ 800 — 900 |

| Деформация (коробление) | Значительная | Минимальная | Умеренная | Значительная | Значительная |

| Ключевое преимущество | Глубокий слой, вязкая сердцевина | Высокая твердость, мин. деформация | Ускоренный процесс, хорошие свойства | Коррозионная и жаростойкость | Экстремальная абразивная стойкость |

5. Высокоэнергетические и ионно-плазменные методы ХТО

Развитие вакуумной и плазменной техники привело к созданию нового поколения технологий ХТО, которые позволяют получать слои с уникальными свойствами, недостижимыми традиционными методами.

5.1. Ионное (плазменное) азотирование

Процесс реализуется в вакуумной камере в среде тлеющего разряда. Обрабатываемая деталь является катодом, а стенки камеры — анодом. При подаче высокого напряжения газ (азотосодержащая смесь) ионизируется. Положительные ионы азота ускоряются электрическим полем и бомбардируют поверхность детали. Этот процесс имеет двойной эффект:

- Кинетический: Ионы разогревают поверхность до температуры 500-600 °С, необходимой для диффузии.

- Химический: Ионы азота непосредственно внедряются в поверхность.

Бомбардировка также вызывает катодное распыление, которое эффективно очищает поверхность от оксидных пленок, позволяя азотировать даже коррозионно-стойкие (нержавеющие) стали без специальной подготовки. Ионное азотирование позволяет значительно сократить время процесса, снизить температуру и получать более качественные и однородные слои.

5.2. Ионная имплантация (ионное легирование)

Ионная имплантация — это метод, при котором ионы легирующего элемента (N⁺, C⁺, B⁺, Ti⁺ и др.) ускоряются в вакууме до высоких энергий (10…200 кэВ) и «внедряются» в поверхностный слой материала на глубину до долей микрона. Это низкотемпературный процесс, который не меняет размеры и шероховатость детали.

Ионная имплантация — это неравновесный процесс, позволяющий вводить в поверхностный слой практически любые элементы в концентрациях, превышающих их предел растворимости. Это создает уникальные структуры с высокими напряжениями в решетке, что приводит к значительному упрочнению, повышению износостойкости и коррозионной стойкости. Основные недостатки — малая толщина слоя и высокая стоимость оборудования.

5.3. Лазерное и электронно-лучевое легирование

Эти методы сочетают высококонцентрированный нагрев поверхности лазерным лучом или потоком электронов с одновременной подачей в зону нагрева легирующего элемента (в виде порошка, газа или предварительно нанесенного покрытия). Происходит локальное расплавление поверхностного слоя, перемешивание основного металла с легирующим элементом и последующая сверхскоростная кристаллизация (закалка). Это позволяет получать в поверхностном слое уникальные метастабильные структуры с высокими эксплуатационными свойствами.

6. Интересные факты о химико-термической обработке

- Древний Дамаск: Считается, что легендарная прочность и гибкость клинков из дамасской стали достигалась, в том числе, благодаря примитивной форме науглероживания в горне с древесным углем, что создавало на поверхности лезвия слой с высоким содержанием углерода.

- Автоспорт: В двигателях гоночных автомобилей Формулы-1 распределительные и коленчатые валы, шестерни и другие детали проходят сложнейшие процессы ионного азотирования и нитроцементации для работы в условиях экстремальных нагрузок и скоростей.

- Масштаб диффузии: Хотя мы говорим о слоях толщиной в доли миллиметра, процесс диффузии — это перемещение отдельных атомов. Чтобы создать слой толщиной 1 мм, триллионы и триллионы атомов углерода должны «пройти» через кристаллическую решетку железа.

- Цвет побежалости: При азотировании или оксидировании на поверхности стали образуются тонкие пленки, интерференция света в которых создает различные цвета (от соломенного до синего). Эти «цвета побежалости» можно использовать для косвенного контроля температуры и толщины слоя.

7. Часто задаваемые вопросы (FAQ)

- В чем принципиальное отличие ХТО от поверхностной закалки (например, ТВЧ)?

- При поверхностной закалке изменяется только структура поверхностного слоя (образуется мартенсит), но его химический состав остается неизменным. При ХТО происходит изменение и химического состава, и структуры, что позволяет получать более широкий спектр свойств.

- Почему после цементации обязательна закалка?

- В процессе цементации при 930 °С сталь имеет структуру аустенита. Если ее просто медленно охладить, то в поверхностном слое образуется не твердый мартенсит, а мягкие структуры (перлит, цементит). Только быстрая закалка «фиксирует» углерод в решетке, образуя мартенсит и обеспечивая высокую твердость.

- Можно ли применять ХТО к цветным металлам, например, к титану?

- Да, многие методы ХТО адаптированы для других металлов. Например, титановые сплавы часто подвергают азотированию для повышения поверхностной твердости и износостойкости, что является их слабым местом.

- Как контролируется глубина диффузионного слоя?

- Глубина слоя зависит от двух главных факторов: температуры и времени процесса. Для каждого конкретного процесса существуют эмпирические формулы и номограммы, связывающие эти параметры. Контроль осуществляется металлографическим методом (на поперечном шлифе) или измерением микротвердости по глубине слоя.

- Что такое «белый слой» при азотировании и вреден ли он?

- «Белый слой» — это поверхностная зона, состоящая преимущественно из нитридов железа (ε-фаза). Он очень твердый, но при этом хрупкий. Для деталей, работающих на удар, его наличие нежелательно, и его сошлифовывают. Для деталей, работающих на истирание, тонкий и плотный белый слой может быть полезен.

Заключение

Химико-термическая обработка является одним из самых эффективных и универсальных инструментов современного металловедения, позволяющим создавать материалы с градиентными свойствами, оптимально адаптированными под условия эксплуатации. От проверенных временем методов, таких как цементация и азотирование, до передовых ионно-плазменных и лазерных технологий, ХТО продолжает развиваться, предлагая инженерам новые возможности для повышения надежности, ресурса и долговечности машин и механизмов. Выбор конкретного метода определяется конструктивными особенностями детали, маркой стали, условиями ее работы и экономической целесообразностью, но в любом случае является ключевым фактором в обеспечении качества конечного изделия.

Нормативная база

- ГОСТ 4543-2016 — Металлопродукция из конструкционной легированной стали. Технические условия. (Регламентирует марки сталей для цементации и азотирования).

- ГОСТ 1050-2013 — Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия.

- ГОСТ 9.305-84 — Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Операции технологических процессов получения покрытий.

- ГОСТ 9.106-2021 — «Единая система защиты от коррозии и старения. Коррозия металлов. Термины и определения».

- ГОСТ 9450-76 — Измерение микротвердости вдавливанием алмазных наконечников.

Рекомендуемая литература

- Лахтин Ю.М., Леонтьева В.П. Материаловедение. — М.: Машиностроение, 1990. — 528 с.

- Арзамасов Б.Н., Макарова В.И., Мухин Г.Г. Материаловедение: Учебник для вузов. — М.: Изд-во МГТУ им. Н.Э. Баумана, 2008. — 648 с.

- Солнцев Ю. П., Пряхин Е. И. Материаловедение: Учебник для вузов. — СПб: Химиздат, 2007. — 784 с.

- Smith, W. F., & Hashemi, J. (2010). Foundations of Materials Science and Engineering. McGraw-Hill.