Содержание страницы

Термическая обработка металлов и сплавов – это фундаментальный технологический процесс в металлургии и машиностроении, представляющий собой контролируемое воздействие на структурное и фазовое состояние материала через прецизионные режимы нагрева и последующего охлаждения. История этого искусства уходит корнями в глубокую древность, когда первые кузнецы обнаружили, что раскаленный в огне и быстро охлажденный в воде металл становится несравненно тверже. Легендарная дамасская и японская катана – яркие примеры высочайшего мастерства древних металлургов, интуитивно применявших сложные циклы термообработки. С развитием промышленной революции и научной металлографии эти эмпирические знания превратились в точную науку, позволяющую инженерам целенаправленно формировать свойства материалов для решения самых сложных технических задач.

Сегодня управление режимами термообработки, включающими скорость нагрева и охлаждения, пиковую температуру, продолжительность изотермических выдержек и химический состав окружающей среды, является ключом к получению заданного комплекса эксплуатационных характеристик – от высочайшей твердости режущего инструмента до пластичности и вязкости силовых элементов конструкций.

Нормативные документы для термической обработки:

- ГОСТ 33439-2015 «Металлопродукция из черных металлов и сплавов на железоникелевой и никелевой основе. Термины и определения по термической обработке». Этот стандарт является ключевым для понимания и использования правильной терминологии в этой области. Он определяет такие понятия, как закалка, отжиг, отпуск и другие.

- ГОСТ 12.3.004-75 «ССБТ. Термическая обработка металлов. Общие требования безопасности». Этот документ устанавливает общие требования безопасности труда при проведении процессов термической и обработки. Он критически важен для обеспечения безопасности на производстве.

Классификация и цели термической обработки

В зависимости от этапа производственного цикла, термическая обработка подразделяется на два основных типа:

- Предварительная термообработка: Применяется как промежуточная операция для подготовки структуры материала к последующим технологическим переделам. Ее цели – улучшение обрабатываемости резанием, повышение пластичности для обработки давлением (ковка, штамповка) или снятие внутренних напряжений после литья.

- Окончательная термообработка: Является финишной операцией, формирующей конечный комплекс механических и физических свойств готового изделия, таких как прочность, твердость, износостойкость и упругость.

Ключевые виды термической обработки, стандартизированные и широко применяемые в промышленности, включают отжиг (1-го и 2-го рода), закалку (объемную и поверхностную) и отпуск. Каждый из этих процессов имеет уникальное предназначение и технологические особенности.

1. Закалка: технология экстремального упрочнения

Закалка является основным и наиболее эффективным методом упрочняющей термообработки для большинства конструкционных и инструментальных сталей. Суть процесса заключается в нагреве стали до аустенитного состояния (выше критической точки Ac₃) с последующим быстрым охлаждением со скоростью, превышающей критическую. Это предотвращает диффузионный распад аустенита и приводит к его бездиффузионному превращению в новую, пересыщенную углеродом структуру – мартенсит. Именно мартенситная структура придает стали экстремально высокую твердость и прочность, но одновременно делает ее хрупкой и создает значительные внутренние напряжения. Поэтому закалка практически всегда сопровождается последующей операцией – отпуском.

1.1. Объёмная закалка

Объёмная закалка – это процесс, при котором вся масса изделия подвергается сквозному прокаливанию для получения однородной структуры мартенсита по всему сечению. Этот метод позволяет кардинально повысить прочность углеродистых сталей в 1,5–2 раза, а легированных – в 2–3 раза, достигая твердости 40–55 HRC (по шкале Роквелла, согласно ГОСТ 9013-59). Объёмную закалку применяют для упрочнения критически важных деталей: поковок, штамповок, прокатных профилей, литых заготовок и сварных узлов.

Выбор закалочной среды

Правильный выбор охлаждающей (закалочной) среды является одним из важнейших аспектов технологии. Идеальная среда должна обеспечивать высокую скорость охлаждения в интервале наименьшей устойчивости аустенита (650…400 °С) для предотвращения его распада на феррито-перлитные структуры, и, наоборот, замедленное охлаждение в диапазоне мартенситного превращения (ниже ~300 °С), чтобы минимизировать термические напряжения и риск образования трещин.

Теплообмен между раскаленным металлом и жидкой средой проходит три стадии:

- Стадия пленочного кипения: Вокруг детали образуется сплошная паровая «рубашка», которая действует как теплоизолятор и замедляет охлаждение.

- Стадия пузырькового кипения: При снижении температуры паровая пленка разрушается, жидкость вступает в контакт с поверхностью, интенсивно испаряясь. Это стадия максимального теплоотвода.

- Стадия конвективного теплообмена: После прекращения кипения тепло отводится за счет конвекции жидкости, и скорость охлаждения снова резко падает.

В зависимости от требуемой скорости охлаждения и марки стали (например, стали марок Ст40, Ст45 по ГОСТ 1050-2013) применяют различные среды:

- Вода (18…25 °С): Обеспечивает очень высокую скорость охлаждения. Используется для простых по форме деталей из углеродистых сталей.

- Минеральные масла: Имеют более «мягкую» охлаждающую способность, идеально подходят для деталей сложной формы и большинства легированных сталей, снижая риск деформаций и трещин.

- Водные растворы солей (NaCl) и щелочей (NaOH): Обладают самой высокой охлаждающей способностью, превосходящей воду, за счет предотвращения образования устойчивой паровой рубашки.

- Водные растворы полимеров и ПАВ: Современные синтетические среды, позволяющие гибко регулировать скорость охлаждения, занимая промежуточное положение между водой и маслом.

1.2. Поверхностная закалка: твердая оболочка и вязкая сердцевина

Особенность поверхностной закалки заключается в том, что упрочнению подвергается только поверхностный слой детали на глубину от 0,2 до 15 мм, в то время как сердцевина сохраняет свою первоначальную вязкую и пластичную структуру. Такое сочетание свойств идеально для деталей, работающих на износ и испытывающих динамические нагрузки, так как обеспечивает:

- Повышение износостойкости до 2 раз.

- Увеличение предела выносливости за счет создания сжимающих напряжений в поверхностном слое, препятствующих зарождению усталостных трещин.

Глубина закаленного слоя выбирается исходя из условий эксплуатации: для защиты от усталостного изнашивания достаточно 1-3 мм, а при высоких контактных нагрузках (например, в прокатных валках) она может достигать 10–15 мм.

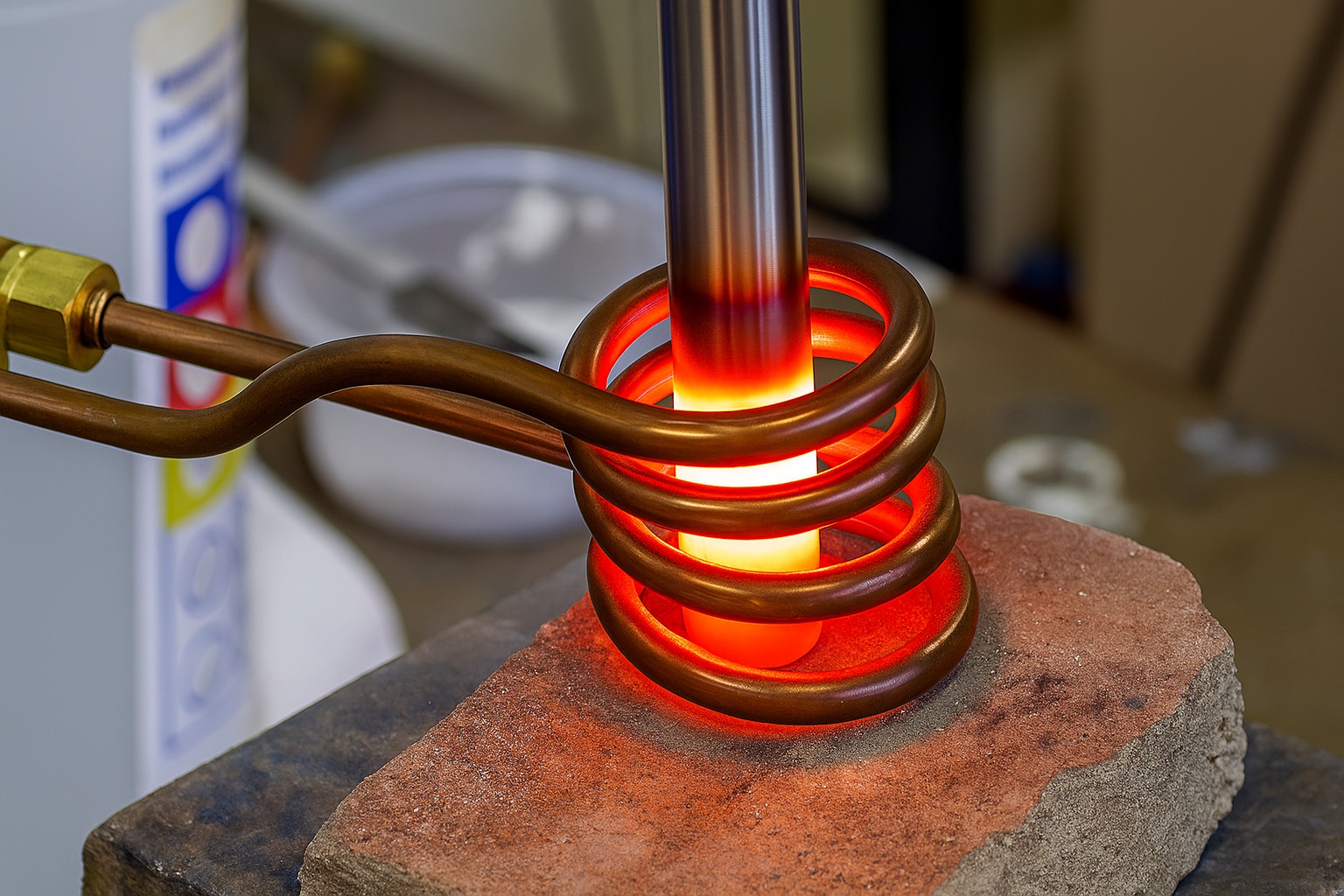

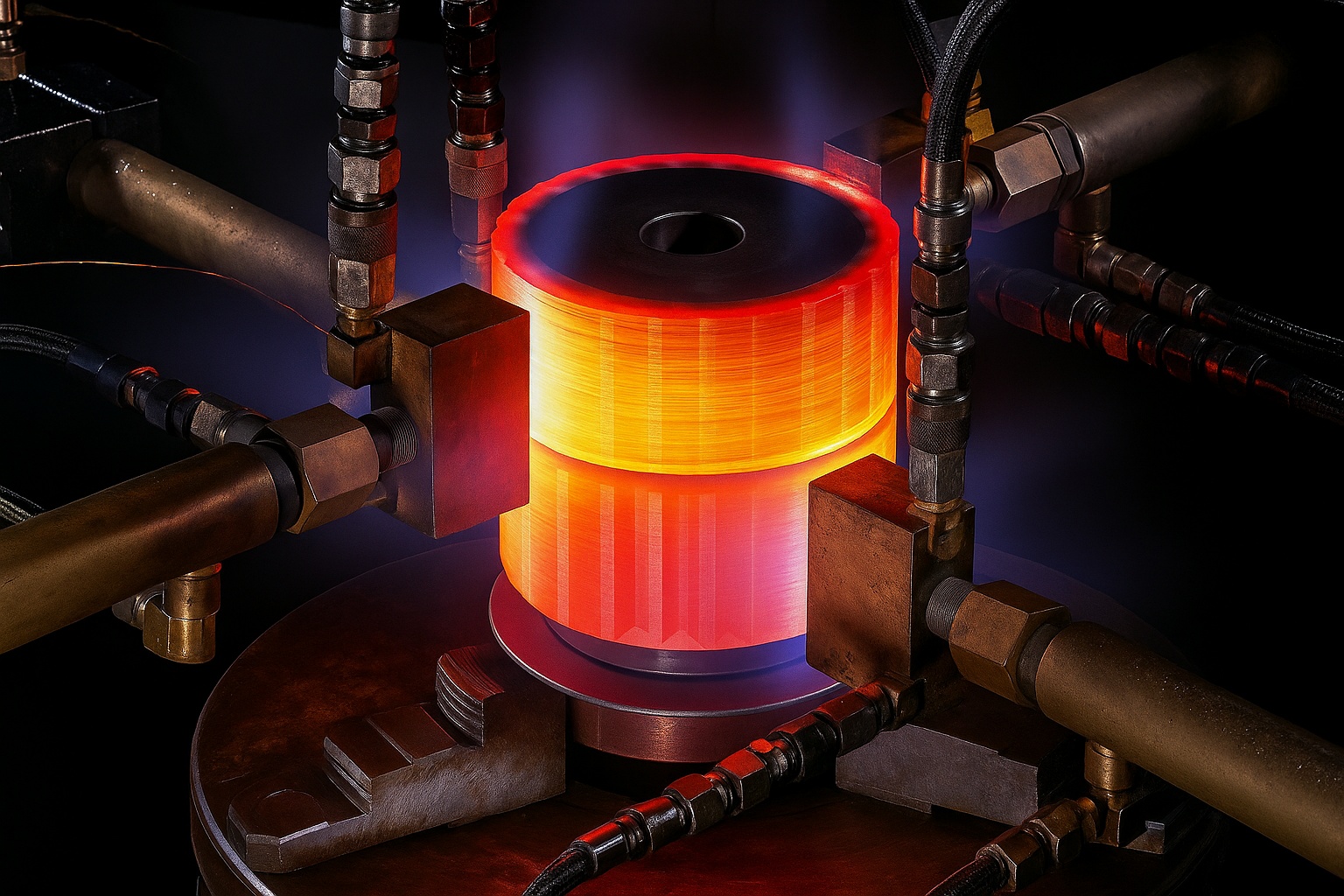

1.2.1. Закалка с индукционным нагревом (ТВЧ)

Это наиболее распространенный и высокопроизводительный метод поверхностного упрочнения, используемый в массовом и крупносерийном производстве. Нагрев осуществляется за счет вихревых токов высокой частоты (ТВЧ), индуцируемых в поверхностном слое детали переменным электромагнитным полем от специального индуктора. Глубина прогрева зависит от частоты тока (скин-эффект): чем выше частота, тем тоньше прогреваемый слой. После молниеносного нагрева деталь мгновенно охлаждается спрейером (душевым устройством), встроенным в установку.

Преимущества:

- Высокая производительность и возможность полной автоматизации.

- Получение мелкозернистой структуры с твердостью на 3–5 HRC выше, чем при объемной закалке.

- Отсутствие окисления и обезуглероживания поверхности.

- Минимальные термические деформации, часто исключающие необходимость последующей шлифовки.

Недостатки:

- Высокая стоимость оборудования.

- Экономическая целесообразность только для больших партий деталей.

Метод идеально подходит для сталей с содержанием углерода 0,4–0,5 %, таких как Ст40, Ст45, 40Х, 45Х, 40ХН.

1.2.2. Газопламенная поверхностная закалка

Применяется для упрочнения крупных и уникальных изделий (коленчатые валы, прокатные валки, станины станков), когда индукционный нагрев нецелесообразен. Поверхность нагревается высокотемпературным (2400…3000 °С) пламенем газовых горелок (ацетилен-кислородных, пропан-кислородных) с последующим охлаждением.

Преимущества:

- Возможность обработки очень крупных деталей.

- Относительная простота и мобильность оборудования.

- Меньшие внутренние напряжения по сравнению с объемной закалкой.

Недостатки:

- Сложность точного контроля температуры и глубины прогрева.

- Более низкая производительность по сравнению с ТВЧ.

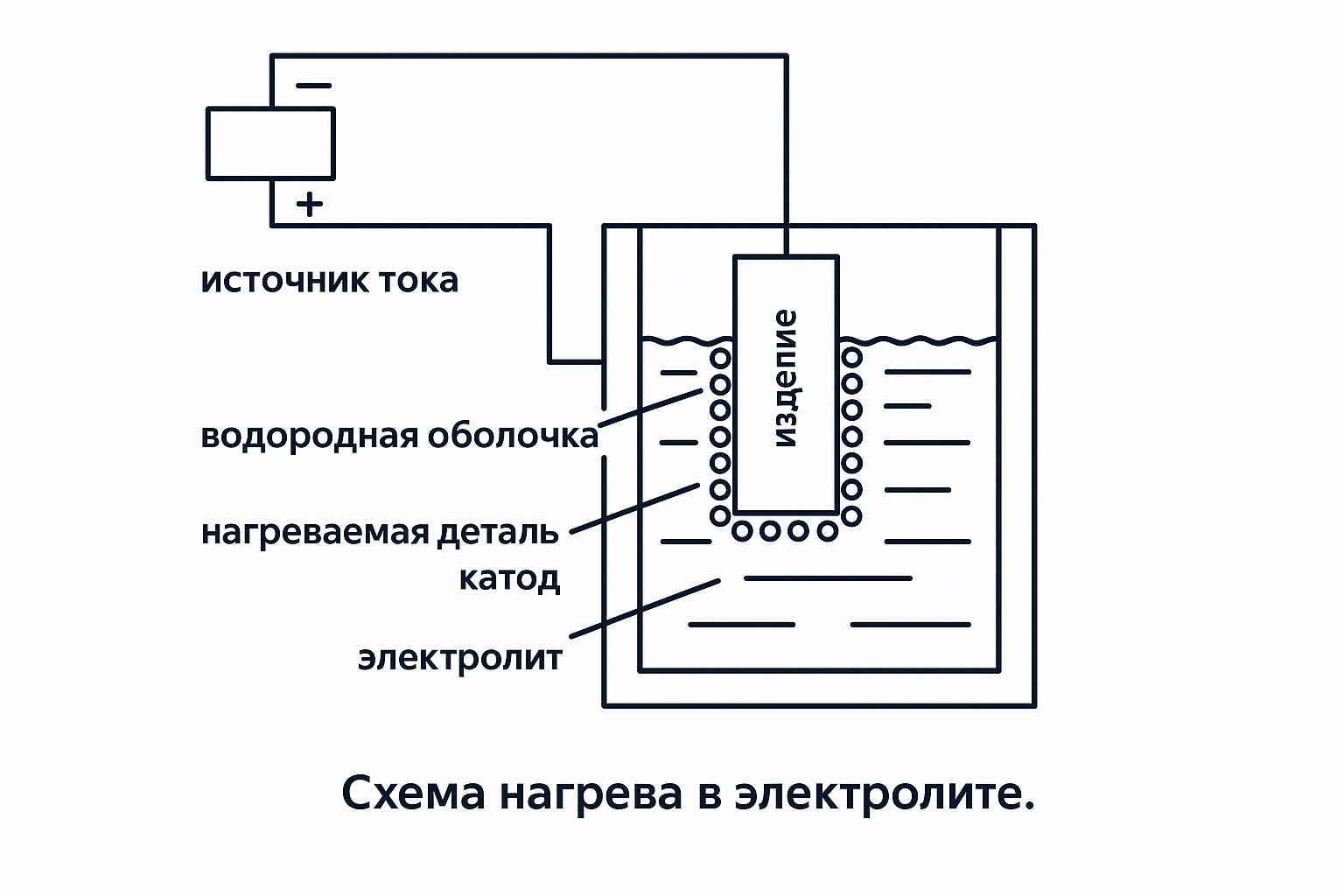

1.2.3. Закалка в электролите

Этот метод основан на явлении катодного нагрева. Деталь (катод) погружается в электролит (5–10 % раствор кальцинированной соды), и через систему пропускается ток. На поверхности детали образуется «рубашка» из водорода, которая обладает высоким электрическим сопротивлением. Протекающий ток разогревает эту рубашку и, соответственно, поверхность детали. После достижения нужной температуры ток отключается, и деталь закаливается прямо в этом же электролите.

Преимущества:

- Высокая скорость нагрева.

- Простота процесса для мелких деталей.

Недостатки:

- Ограниченное применение (только для небольших деталей простой формы).

- Риск наводороживания металла, ведущего к хрупкости.

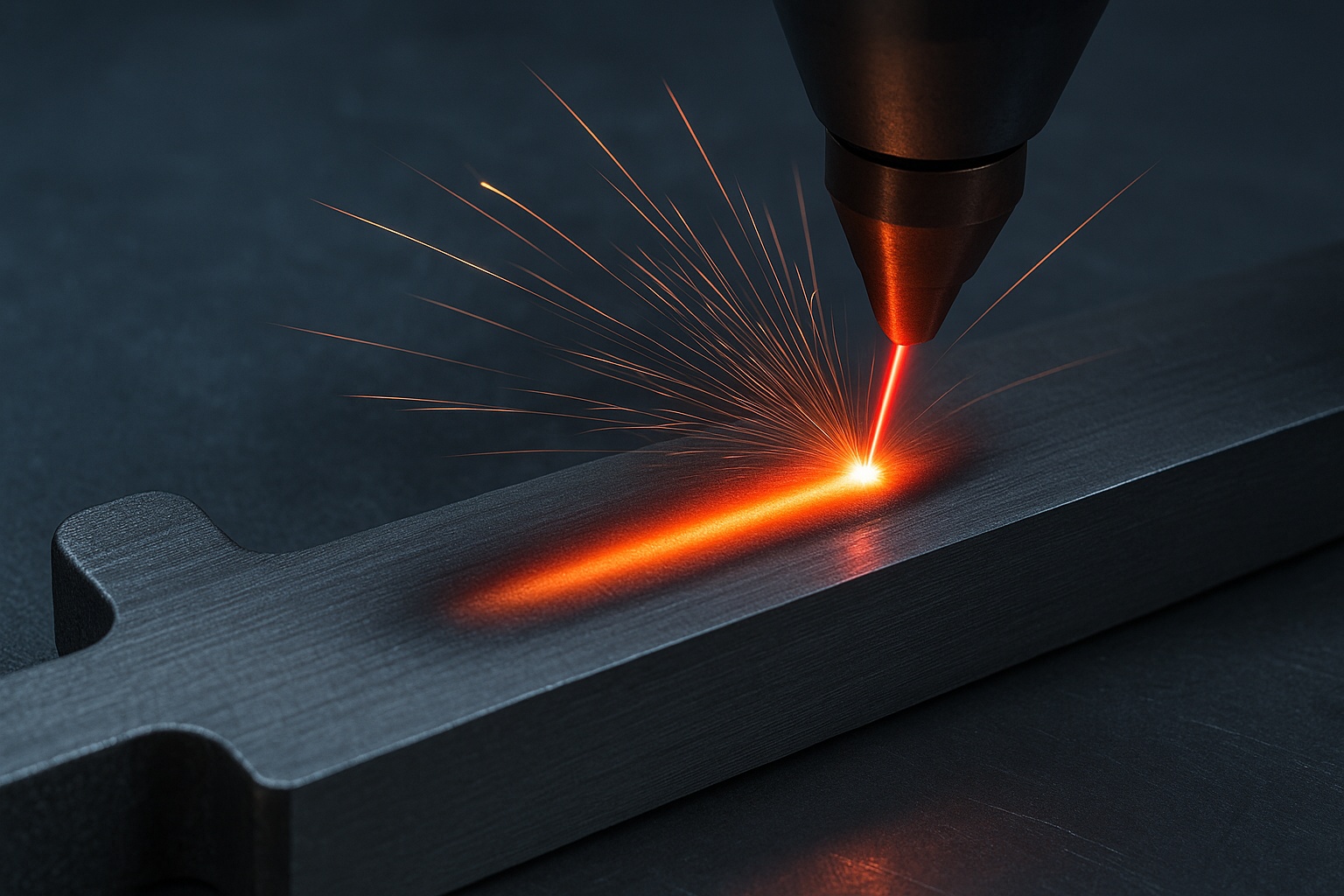

1.2.4. Лазерная закалка

Передовой метод поверхностного упрочнения, использующий концентрированный луч лазера для сверхскоростного локального нагрева. Охлаждение происходит за счет отвода тепла в холодные слои самого металла (самозакалка), что обеспечивает колоссальные скорости охлаждения (до 10⁶…10⁸ °С/с).

Лазерная обработка позволяет с высочайшей точностью упрочнять слои толщиной от 0,2 до 3 мм на строго определенных участках, включая труднодоступные полости, кромки режущего инструмента или сложные криволинейные поверхности. В некоторых режимах возможно даже оплавление поверхностного слоя с последующей сверхбыстрой кристаллизацией, что формирует уникальную мелкозернистую структуру с микротвердостью, недостижимой другими методами.

Преимущества:

- Высочайшая точность и локальность обработки.

- Отсутствие необходимости во внешних охлаждающих средах.

- Минимальные деформации всей детали.

- Возможность обработки труднодоступных участков.

Недостатки:

- Очень высокая стоимость оборудования и эксплуатации.

- Относительно низкая производительность для больших площадей.

Таблица 1. Сравнительная характеристика методов поверхностной закалки

| Параметр | Индукционная (ТВЧ) | Газопламенная | Закалка в электролите | Лазерная |

|---|---|---|---|---|

| Источник нагрева | Вихревые токи высокой частоты | Газовое пламя (2400-3000 °С) | Электрический ток в электролите | Сфокусированный лазерный луч |

| Типичная глубина слоя, мм | 1.5 – 15 | 3 – 15 | 0.5 – 2 | 0.2 – 3 |

| Производительность | Очень высокая | Низкая / Средняя | Высокая для мелких деталей | Низкая / Средняя |

| Точность и контроль | Высокая, легко автоматизируется | Низкая, зависит от оператора | Средняя | Очень высокая, прецизионная |

| Основное применение | Массовое производство (валы, шестерни) | Крупногабаритные единичные изделия | Массовое производство мелких деталей | Локальное упрочнение, инструмент, медицина |

2. Отжиг: приведение структуры к равновесию

Отжиг – это вид термообработки, состоящий из нагрева металла до определенной температуры, выдержки и последующего очень медленного охлаждения (обычно вместе с печью). Главная цель отжига – приблизить структуру металла к равновесному состоянию, что приводит к снятию внутренних напряжений, понижению твердости, повышению пластичности и улучшению обрабатываемости.

2.1. Отжиг первого рода (без фазовых превращений)

Проводится при температурах ниже критической точки Ac₁.

- Возврат (отдых): Нагрев до 200–400 °С для снятия напряжений после холодной деформации (наклепа). Происходит частичное восстановление свойств без изменения формы зерен.

- Рекристаллизационный отжиг: Нагрев до 500–700 °С (выше температуры рекристаллизации). Вместо деформированных, вытянутых зерен образуются новые, равноосные. Это полностью снимает наклеп, резко снижает твердость и повышает пластичность. Применяется для заготовок после прокатки, волочения, штамповки.

2.2. Отжиг второго рода (с фазовыми превращениями)

Проводится с пересечением критических точек, что вызывает фазовую перекристаллизацию.

- Полный отжиг: Нагрев стали на 30–50 °C выше верхней критической точки Ac₃ для полного превращения структуры в аустенит. Последующее медленное охлаждение (50–100 °C/ч) формирует мелкозернистую и однородную феррито-перлитную структуру, обеспечивая наилучшую обрабатываемость.

- Неполный отжиг: Нагрев в межкритический интервал (между Ac₁ и Ac₃). Применяется для заэвтектоидных сталей для получения структуры зернистого перлита, что является оптимальным для обработки резанием.

3. Отпуск: финальная настройка свойств после закалки

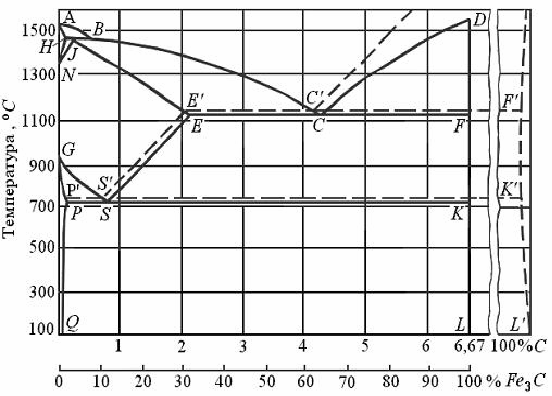

Как упоминалось ранее, закаленная на мартенсит сталь является слишком хрупкой для практического применения. Отпуск – это обязательная финальная операция, заключающаяся в нагреве закалённой стали до температур ниже точки Ac₁ (линия PSK на диаграмме состояния, см. Рис. 1), выдержке и последующем охлаждении (чаще всего на воздухе). Цель отпуска – снять или уменьшить внутренние напряжения и придать стали требуемое сочетание прочности, пластичности и вязкости за счет распада мартенсита.

Рис. 1. Температура точек линии PSK на диаграмме «железо – цементит»

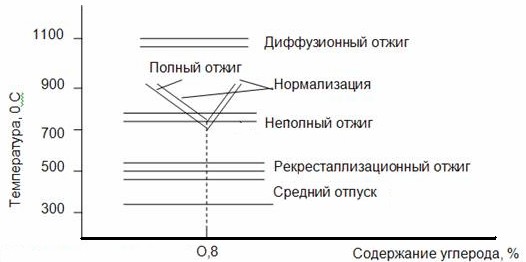

Температура является главным параметром, определяющим конечные свойства.

Рис. 2. Температура нагрева стали при различных видах термообработки

3.1. Низкий отпуск (150–250 °С)

Применяется для получения максимальной твердости и износостойкости. При таком нагреве происходит частичный распад мартенсита с выделением дисперсных карбидов. Получаемая структура называется мартенсит отпуска. Внутренние напряжения значительно снижаются, немного повышается вязкость, но твердость практически не уменьшается (остается на уровне 58–63 HRC). Низкому отпуску подвергают режущий и измерительный инструмент, а также детали после поверхностной закалки (цементации, нитроцементации).

3.2. Средний отпуск (350–500 °С)

Направлен на достижение высоких пределов упругости и выносливости. Мартенсит полностью распадается, образуя высокодисперсную феррито-цементитную смесь, именуемую троостит отпуска. Твердость снижается до 40–50 HRC. Этот вид обработки идеален для пружин, рессор, торсионов и штампового инструмента, где требуется способность выдерживать многократные упругие деформации без разрушения.

3.3. Высокий отпуск (500–680 °С)

Цель – получение наилучшего комплекса прочности, пластичности и ударной вязкости. При таких температурах происходит укрупнение (коагуляция) частиц цементита, и образуется структура, называемая сорбит отпуска. Твердость составляет 25–35 HRC. Комплексная обработка, состоящая из закалки с последующим высоким отпуском, носит название термическое улучшение. Улучшению подвергают наиболее ответственные детали машин из среднеуглеродистых конструкционных сталей (валы, оси, шатуны), работающие в условиях высоких динамических и циклических нагрузок.

Интересные факты о термообработке

- Тайна Дамасской стали: Секрет легендарных клинков, вероятно, заключался не только в особом составе металла (с примесями ванадия и молибдена), но и в многократной термоциклической обработке – чередовании нагрева, ковки и охлаждения, что создавало уникальную наноструктуру.

- Криогенная обработка: Глубокое охлаждение стали до температур ниже -100 °С после закалки (субнулевая обработка) способствует более полному превращению остаточного аустенита в мартенсит, что дополнительно повышает твердость и стабильность размеров инструментальных сталей.

- Звук закалки: Опытные кузнецы могли судить о правильности процесса по характерному шипящему звуку, который издает металл при погружении в воду. Изменение тональности звука соответствовало переходу от пленочного кипения к пузырьковому.

Заключение: роль термообработки в современной инженерии

Термическая обработка перестала быть просто ремеслом и превратилась в высокотехнологичную отрасль науки и производства. От правильности выбора и проведения технологического процесса напрямую зависят надежность, долговечность и безопасность машин, механизмов и конструкций, окружающих нас повсюду – от двигателя автомобиля до турбины самолета и каркаса небоскреба. Современные методы, такие как лазерная и вакуумная термообработка, в сочетании с компьютерным моделированием процессов, открывают новые горизонты для создания материалов с заранее запрограммированными свойствами. Глубокое понимание физических основ термообработки и грамотное применение ее методов остаются краеугольным камнем подготовки квалифицированного инженера-материаловеда и технолога.