Содержание страницы

В современной инженерии поверхностей, где требования к долговечности, износостойкости и функциональности деталей постоянно растут, плазменное напыление занимает лидирующие позиции. Этот метод является одним из наиболее универсальных и технологичных в группе процессов газотермического напыления. Его суть заключается в использовании концентрированной энергии плазменной струи для нагрева, плавления и высокоскоростного переноса напыляемого материала на защищаемую поверхность. Эта технология позволяет создавать на поверхности деталей функциональные слои с уникальными свойствами, которые невозможно получить другими способами.

1. Физические основы и технологические возможности процесса

Ключевым элементом процесса является плазмотрон — устройство, в котором генерируется плазменная струя. Внутри плазмотрона зажигается электрический дуговой разряд, который проходит через поток инертного или молекулярного газа (плазмообразующего). За счет сжатия дуги специальным соплом происходит интенсивный нагрев газа, его ионизация и превращение в плазму с экстремально высокой температурой — от 10 000 до 15 000 К. Для сравнения, это в 2-3 раза выше температуры на поверхности Солнца.

Резкое термическое расширение газа в сопловом аппарате плазмотрона преобразует его тепловую энергию в кинетическую, формируя плазменную струю со скоростью, достигающей, а иногда и превышающей скорость звука (свыше 340 м/с). Именно сочетание сверхвысоких температур и скоростей позволяет эффективно плавить и напылять покрытия из практически любых известных материалов:

- Металлы и сплавы: от алюминия и меди до молибдена и вольфрама.

- Керамические материалы: тугоплавкие оксиды (Al2O3, ZrO2, TiO2), карбиды (WC, TiC), бориды и нитриды.

- Композиционные и металлокерамические материалы (керметы): например, смеси карбида вольфрама с кобальтом (WC-Co) для создания сверхпрочных износостойких покрытий.

В качестве плазмообразующих газов чаще всего применяют аргон (Ar) и азот (N2), а также их смеси с водородом (H2) или гелием (He) для увеличения теплосодержания и эффективности струи. Гибкое управление процессом — подбор состава и расхода газов, настройка параметров дуги, изменение геометрии сопла — позволяет прецизионно регулировать энергетические параметры струи под конкретный напыляемый материал и требуемые свойства покрытия.

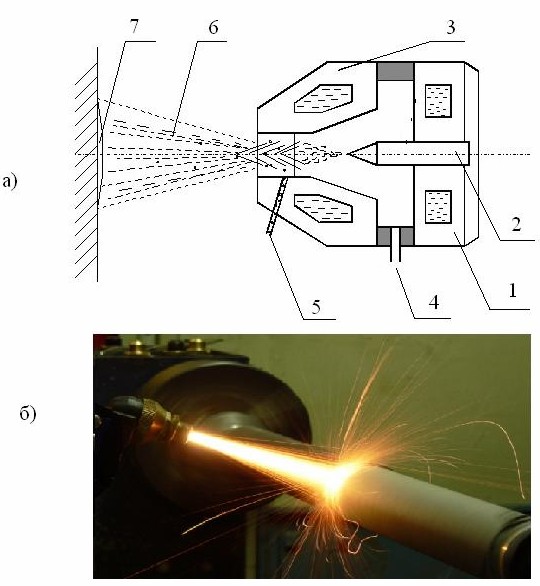

Рисунок 1. Схема (а) и реальный процесс (б) плазменно-порошкового напыления: 1 – корпус плазмотрона; 2 – катод (вольфрамовый электрод); 3 – анод (охлаждаемое сопло); 4 – канал подачи плазмообразующего газа; 5 – инжектор для подачи порошка; 6 – плазменная струя с частицами материала; 7 – подложка (напыляемая поверхность).

2. Механизм формирования покрытия и адгезионная прочность

Процесс формирования покрытия — это сложный комплекс физико-химических явлений. Частицы порошка, введенные в плазменную струю, ускоряются до скоростей 100–150 м/с и выше, находясь в расплавленном или вязко-текучем состоянии. При соударении с предварительно подготовленной поверхностью основы (подложки) происходит мгновенная (за 10-8–10-9 с) остановка, сопровождающаяся возникновением импульсного давления до 1500 Па. Под действием этого давления расплавленная частица деформируется, растекаясь по поверхности и образуя тонкий диск — так называемый «сплэт».

На атомарном уровне взаимодействие частицы с основой происходит в несколько этапов. При сближении на расстояние ~10-9 м возникают силы молекулярного взаимодействия (силы Ван-дер-Ваальса). При еще большем сближении до ~10-10 м, что достигается за счет высокой кинетической энергии и давления, формируются прочные химические и металлические связи. Совокупность этих связей, а также механическое зацепление за микронеровности подложки, обеспечивают высочайшую адгезионную прочность плазменных покрытий, особенно при нанесении тугоплавкой керамики на металлы.

Ключевым преимуществом метода является то, что при всей мощи плазменной струи, общий нагрев детали остается незначительным — как правило, не выше 100–200 °С. Это достигается за счет кратковременности контакта и возможности управления дистанцией напыления. Такой низкий нагрев исключает коробление, деформации и нежелательные структурные изменения в металле основы, что особенно важно для термообработанных и крупногабаритных деталей.

3. Ключевые преимущества плазменного напыления

В сравнении с альтернативными методами, такими как газопламенное, электродуговое, детонационное напыление или традиционные процессы наплавки, плазменная технология обладает целым рядом неоспоримых достоинств:

- Универсальность: Возможность напылять практически любые материалы, включая самые тугоплавкие, на подложки из любых конструкционных материалов.

- Высокое качество покрытий: Достигается высокая плотность, низкая пористость (менее 5-10% для стандартных режимов) и прочность сцепления с основой (до 60-80 МПа и выше), что регламентируется и контролируется согласно ГОСТ 9.304-87 «Покрытия газотермические. Общие требования и методы контроля».

- Высокая производительность: Скорость нанесения материала значительно превосходит многие другие методы.

- Эффективность использования материала: Коэффициент использования порошка достигает 85%, что снижает себестоимость процесса.

- Отсутствие термических деформаций: Низкий нагрев основы позволяет обрабатывать тонкостенные, точные и крупногабаритные изделия без риска изменения их геометрии.

- Гибкость и управляемость: Широкие возможности по регулированию параметров процесса для получения покрытий с заданными свойствами (например, с регулируемой пористостью для работы в условиях смазки).

- Минимальные припуски: Точность нанесения позволяет оставлять минимальные припуски на последующую механическую обработку.

- Возможности формообразования: Технология может использоваться не только для покрытий, но и для создания целых деталей сложной формы (например, тиглей, сопел) путем напыления материала на удаляемую оправку.

- Автоматизация: Процесс легко поддается автоматизации и роботизации для серийного производства и обработки сложных поверхностей.

4. Области применения: от автопрома до аэрокосмоса

Благодаря своей универсальности, плазменное напыление нашло широчайшее применение для восстановления и упрочнения деталей в самых разных отраслях промышленности. В автомобилестроении методом плазменного напыления восстанавливают и упрочняют коленчатые и распределительные валы, оси, втулки, посадочные места подшипников, клапаны, тормозные барабаны и многое другое.

Однако его применение этим не ограничивается. Критически важные области включают:

- Авиация и космонавтика: Нанесение теплозащитных барьерных покрытий (ТЗП) на лопатки газовых турбин из диоксида циркония (ZrO2), что позволяет значительно повысить рабочую температуру двигателя и его КПД.

- Медицина: Нанесение биосовместимых покрытий из гидроксиапатита на титановые имплантаты для ускорения их интеграции с костной тканью.

- Энергетика и нефтегазовая отрасль: Защита от износа и коррозии деталей насосов, запорной арматуры, экранов паровых котлов.

5. Технологический процесс и оборудование

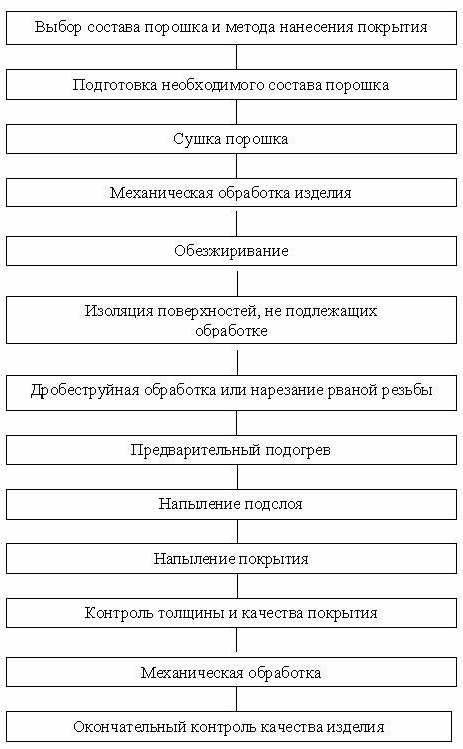

Типовой технологический процесс плазменного напыления (рис. 2) — это четкая последовательность операций, от которой напрямую зависит качество финального покрытия.

Рисунок 2. Технологическая схема нанесения покрытия методом плазменного напыления

Ключевым этапом является подготовка поверхности, которая обычно включает обезжиривание и абразивоструйную обработку (дробеструйную или пескоструйную) для придания шероховатости и активации поверхности. Качество покрытия напрямую контролируется на всех этапах: измеряется толщина, проводится тест на адгезию (отрыв), а также металлографический анализ для оценки пористости и структуры.

Современное оборудование для плазменного напыления представляет собой комплекс, состоящий из источника питания, системы управления, плазмотрона, порошкового дозатора и системы охлаждения.

Пример: Комплекс плазменного напыления УПУ-3Д

Данный комплекс предназначен для нанесения широкого спектра покрытий из порошковых материалов и является хорошим примером промышленной установки.

Рисунок 3. Установка для плазменного напыления УПУ-3Д (шкаф управления и источник питания)

В состав комплекса входят:

- Непосредственно установка УПУ-3Д с источником питания ИПН 160/600.

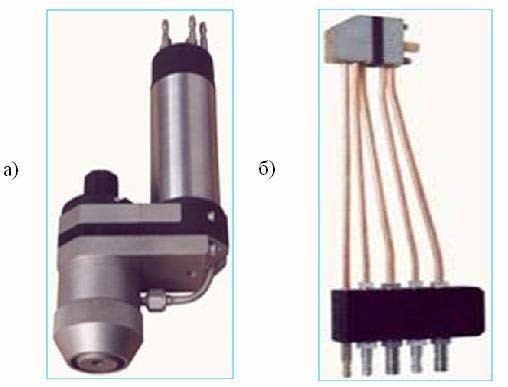

- Плазмотроны, например, ПП-25, высокопроизводительный ПП-6-01 или специализированный ПП-21 для работы в труднодоступных местах (рис. 4).

- Порошковый дозатор для точной и стабильной подачи материала.

- Газовая рампа с баллонами аргона и водорода.

- Автономная система водяного охлаждения.

- Вспомогательное оборудование (редукторы, шланги, стойки).

Рисунок 4. Плазмотроны для плазменно-порошкового напыления: а – высокопроизводительная модель ПП-6-01; б – модель ПП-21 для напыления внутренних и труднодоступных поверхностей.

Основные технические характеристики комплекса УПУ-3Д

| Наименование параметра | Значение |

| Габариты комплекса (ДxШxВ), мм | 2500x1500x1700 |

| Общая масса комплекса, кг | 1200 |

| Толщина наносимых покрытий, мм | 0,05…3,00 |

| Прочность сцепления покрытия (адгезия), МПа | до 100 |

| Размер частиц напыляемого порошка, мкм | 40…160 |

| Типы напыляемых материалов | Металлы, сплавы, керамика, композиты |

| Диапазон регулировки тока дуги, А | 200…400 (плавное) |

| Диапазон рабочего напряжения, В | 30…90 |

| Макс. потребляемая мощность, кВА | 30 |

| Напряжение сети питания, В | 380 (3 фазы) |

| Используемые плазмообразующие газы | Аргон, смесь аргон + водород |

| Расход газов, м³/ч | 0,9…1,5 |

| Система охлаждения | автономная, водяная |

| Производительность по напылению, кг/ч | 2…4 |

Заключение

Подводя итог, можно с уверенностью утверждать, что плазменное напыление является не просто одним из методов восстановления, а фундаментальной технологией современной инженерии поверхностей. Его уникальная способность наносить функциональные слои из широчайшего спектра материалов — от металлов до тугоплавкой керамики — при минимальном термическом воздействии на основу, открывает практически безграничные возможности: от значительного продления ресурса стандартных деталей до создания принципиально новых изделий с заданными эксплуатационными характеристиками. Благодаря высокой производительности, гибкости и возможности автоматизации, этот метод прочно занял свою нишу в качестве незаменимого инструмента для решения самых сложных промышленных задач, обеспечивая надежность и эффективность в ключевых отраслях — от тяжелого машиностроения до аэрокосмической техники.