Содержание страницы

Изнашивание деталей машин и механизмов является неизбежным следствием их эксплуатации, приводящим к значительным экономическим потерям в промышленности, транспорте и других отраслях. Наука, комплексно изучающая процессы трения, изнашивания и смазки, называется трибологией (от греч. τρίβος — трение и λόγος — учение). Хотя сам термин был введен в 1966 году британским ученым Питером Джостом, фундаментальные исследования в этой области начались задолго до этого. Еще Леонардо да Винчи в XV веке сформулировал первые законы трения, а в XVII-XVIII веках Гийом Амонтон и Шарль-Огюстен де Кулон заложили основы классической теории трения. Сегодня трибология — это междисциплинарная наука на стыке физики, химии, материаловедения и машиностроения, направленная на повышение надежности и долговечности технических систем.

Ключевым понятием в трибологии является изнашивание. Согласно действующему межгосударственному стандарту ГОСТ 27674–88 «Трение, изнашивание и смазка. Термины и определения», изнашивание определяется как процесс постепенного изменения размеров и (или) формы твердого тела вследствие отделения материала с его поверхности и (или) увеличения остаточной деформации под воздействием сил трения. Результатом этого процесса является износ — количественная мера, выраженная в единицах длины, объема или массы.

Экономический ущерб от изнашивания колоссален. По оценкам экспертов, в промышленно развитых странах он достигает нескольких процентов от валового национального продукта. Эти затраты включают не только стоимость замены изношенных деталей, но и расходы на ремонт, простои оборудования, снижение эффективности производства и даже техногенные аварии. Поэтому глубокое понимание механизмов различных видов изнашивания и разработка эффективных методов защиты от них являются критически важными инженерными задачами.

Общая классификация видов изнашивания

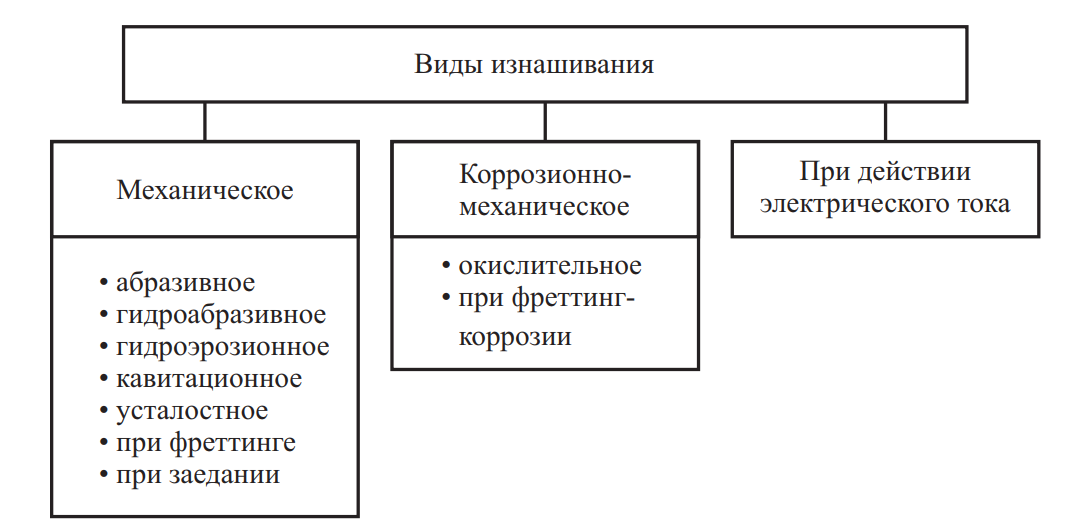

Изнашивание рабочих поверхностей деталей классифицируют по доминирующим физико-химическим процессам, вызывающим разрушение.

Выделяют три фундаментальные группы видов изнашивания, которые могут проявляться как в чистом виде, так и в различных комбинациях:

- Механическое изнашивание: Процесс, при котором удаление материала с поверхности происходит исключительно в результате механических воздействий. К этой группе относятся абразивное, гидро- и газоабразивное, эрозионное, кавитационное, усталостное изнашивание, а также изнашивание при фреттинге и заедании.

- Коррозионно-механическое изнашивание: Совокупность процессов, где механическое воздействие на поверхность осложняется и интенсифицируется химическим или электрохимическим взаимодействием материала с окружающей средой. Сюда входят окислительное изнашивание и фреттинг-коррозия.

- Изнашивание при действии электрического тока: Специфический вид разрушения, при котором механические процессы усиливаются или инициируются прохождением электрического тока через контакт (например, электроэрозионное изнашивание).

Процесс изнашивания является сложной, многофакторной системой, зависящей от двух взаимосвязанных групп факторов. С одной стороны, это внешние факторы, определяемые условиями работы детали: приложенные нагрузки (статические, динамические, циклические), относительные скорости перемещения, температура, а также химическая агрессивность и физические свойства окружающей среды. С другой стороны, это внутренние факторы, а именно, способность самого материала противостоять внешним воздействиям. Эта способность определяется его химическим составом, микроструктурой (тип кристаллической решетки, размер зерна, наличие и морфология фаз), видом термической или химико-термической обработки, а также полученными в результате механическими и физическими свойствами (твердость, прочность, пластичность, ударная вязкость, модуль упругости).

1. Механическое изнашивание

Механическое изнашивание — это наиболее распространенная группа процессов разрушения поверхностей, возникающая в результате непосредственного силового контакта твердых тел. Ниже детально рассмотрены ключевые виды, относящиеся к этой категории.

1.1. Абразивное изнашивание

Абразивное изнашивание — это процесс изнашивания материала в результате режущего или царапающего действия твердых тел или частиц, находящихся в контакте с поверхностью при их относительном перемещении. Этот вид износа является доминирующим для огромного класса машин и оборудования, включая горнодобывающую, строительную, дорожную и сельскохозяйственную технику, где рабочие органы постоянно контактируют с породой, грунтом, песком и другими абразивными средами.

Сущность процесса заключается в микромеханическом разрушении поверхностного слоя. Механизм включает в себя несколько составляющих: микрорезание (когда острая грань абразивной частицы снимает микростружку), пластическое оттеснение (когда частица оставляет на поверхности борозду с навалами материала по краям) и хрупкое выкрашивание (характерное для твердых и хрупких материалов).

Абразивные частицы могут быть различного происхождения:

- Внешние частицы: пыль, песок (в основном, диоксид кремния SiO₂, кварц), частицы руды, окалина.

- Продукты износа: наклепанные и отделившиеся металлические частицы из самой пары трения.

- Структурные составляющие: твердые фазы в структуре одного из сопряженных материалов (например, карбиды в стали), которые изнашивают более мягкий контр-материал.

В зависимости от состояния абразивных частиц, различают несколько подвидов изнашивания:

- Изнашивание закрепленным абразивом: Частицы жестко зафиксированы на одной из поверхностей (например, наждачная бумага, шлифовальный круг) или являются частью монолитного абразива (горная порода).

- Изнашивание свободным (незакрепленным) абразивом: Частицы находятся между двумя трущимися поверхностями и могут как скользить, так и перекатываться. Этот процесс характерен для узлов трения, куда попадает загрязнение.

- Гидро- и газоабразивное изнашивание: Являются частными случаями, когда твердые частицы переносятся потоком жидкости или газа. Это воздействие характерно для трубопроводов, насосов, лопаток турбин, работающих в запыленной среде.

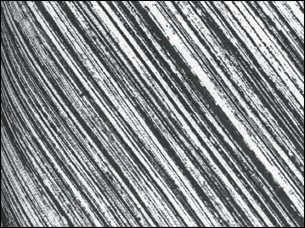

На рельефе поверхности, подвергшейся абразивному изнашиванию при скольжении, отчетливо видны параллельные царапины, риски и борозды, ориентированные в направлении движения абразива (рис. 2).

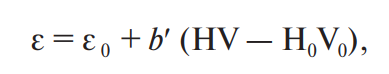

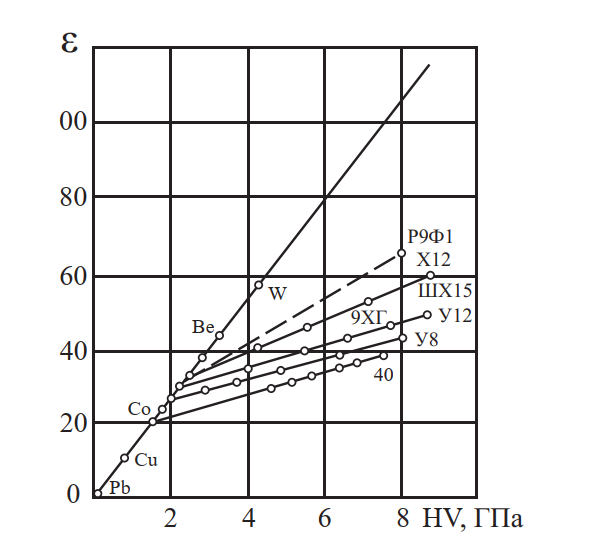

Для термически обработанных сталей (после закалки и отпуска) эта зависимость усложняется, так как на износостойкость влияет не только твердость, но и тип микроструктуры, наличие и дисперсность карбидной фазы. Зависимость для них описывается выражением:

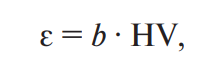

Ключевым фактором является соотношение твердости абразива (Hа) и твердости материала (Hм). Установлено, что если Hа/Hм < 1, износ минимален. Резкий рост интенсивности изнашивания наблюдается в диапазоне 1 < Hа/Hм < 1.5, а при дальнейшем увеличении этого соотношения интенсивность износа стабилизируется на высоком уровне.

Способы повышения абразивной износостойкости:

- Легирование: Введение в состав сплава элементов (Cr, W, V, Mo, Ti), образующих высокотвердые карбиды, бориды, нитриды.

- Термическая обработка: Закалка на мартенсит для получения высокой твердости матрицы.

- Химико-термическая обработка: Цементация, азотирование, борирование для насыщения поверхностного слоя углеродом, азотом или бором и создания износостойкого диффузионного слоя.

- Поверхностное упрочнение: Обкатка роликами, дробеструйная обработка для создания наклепанного слоя с остаточными напряжениями сжатия.

- Наплавка и напыление: Нанесение на рабочую поверхность слоя износостойкого материала (например, стеллитов, сормайтов, карбидов вольфрама).

- Современные методы: Лазерная закалка и легирование, ионная имплантация, нанесение PVD и CVD покрытий (например, TiN, TiC, Al₂O₃, алмазоподобных покрытий DLC).

1.1.1. Гидро- и газоабразивное изнашивание

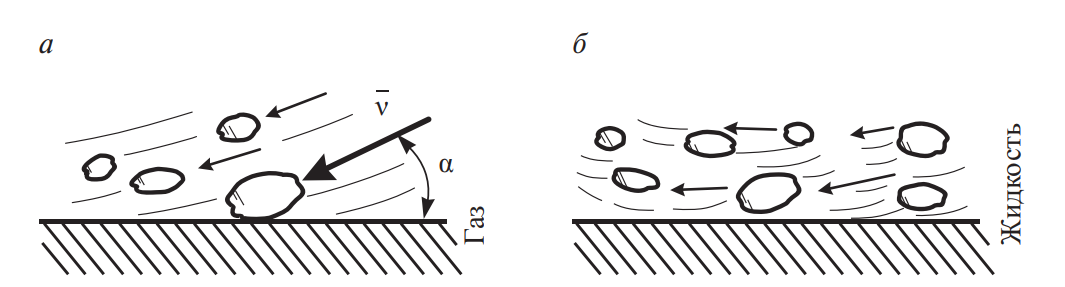

Эти процессы являются разновидностью абразивного изнашивания, при котором твердые частицы переносятся потоком жидкости или газа. Характер разрушения поверхности здесь сильно зависит от угла атаки α — угла между вектором скорости частицы и поверхностью (рис. 4).

- При углах атаки, близких к 90°, преобладает ударный механизм. Кинетическая энергия частиц вызывает пластическую деформацию, наклеп и хрупкое разрушение поверхности. В этом случае максимальную стойкость проявляют пластичные, вязкие материалы, способные поглощать энергию удара.

- При малых углах атаки (близких к 0°) доминирует механизм микрорезания и царапания, аналогичный изнашиванию закрепленным абразивом. Здесь преимущество имеют материалы с высокой твердостью.

Таким образом, для пластичных материалов максимальный износ наблюдается при малых углах атаки, а для хрупких — при углах, близких к 90°. Это явление необходимо учитывать при проектировании деталей, работающих в таких условиях, например, изменяя геометрию для минимизации износа.

1.2. Эрозионное изнашивание

Эрозионное изнашивание возникает в результате механического воздействия потока чистой жидкости или газа (без значительного содержания твердых абразивных частиц). Оно близко к гидро- и газоабразивному изнашиванию, но механизм разрушения связан с динамическим давлением самого потока. Такое воздействие разрушает защитные оксидные пленки, а турбулентные вихри и пульсации давления вызывают усталостные явления в поверхностном слое, приводя к вымыванию и уносу частиц материала.

Скорость эрозионного разрушения прямо пропорциональна кинетической энергии потока (т.е. зависит от плотности среды и квадрата ее скорости) и сильно зависит от шероховатости поверхности, которая может провоцировать локальную турбулентность. Эрозии подвержены лопатки паровых и газовых турбин, детали дроссельно-регулирующей арматуры (вентили, клапаны), трубопроводы в местах изгибов. В двигателях внутреннего сгорания эрозионному износу подвергаются тарелки выпускных клапанов и распылители форсунок (рис. 5).

- Щелевая эрозия: Размывание поверхности струей жидкости или влажного пара, проходящего с высокой скоростью через узкую щель (например, между плунжером и седлом клапана).

- Ударная эрозия (капельная эрозия): Разрушение материала под действием ударов капель жидкости, содержащихся, например, во влажном паре.

Высоким сопротивлением эрозионному изнашиванию обладают вязкие, пластичные материалы, способные к наклепу, например, аустенитные стали. Для защиты деталей запорной арматуры применяют ступенчатое (каскадное) дросселирование потока для снижения его скорости и энергии, а также используют эрозионно-стойкие наплавки из стеллитов или других кобальтовых и никелевых сплавов.

1.3. Кавитационное изнашивание

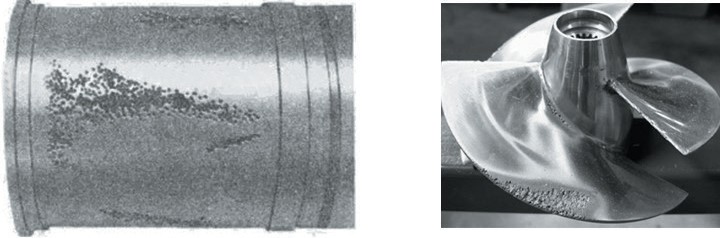

Кавитационное изнашивание — это специфический вид эрозионного разрушения, происходящий при движении твердого тела в жидкости в условиях гидродинамической кавитации. Кавитация (от лат. cavitas — пустота) — это явление образования в жидкости парогазовых пузырьков (каверн) в областях, где локальное давление падает ниже давления насыщенного пара жидкости. Это происходит в высокоскоростных потоках, например, на лопастях гребных винтов, рабочих колесах насосов и гидротурбин, на внешних поверхностях мокрых гильз цилиндров ДВС.

Образовавшиеся пузырьки, перемещаясь с потоком в зону более высокого давления, резко схлопываются (конденсируются). Этот процесс сопровождается возникновением локальных гидравлических микроударов с давлениями, достигающими 1000 МПа, и высокими температурами. Многократное повторение таких микроударов вызывает интенсивное деформационное упрочнение поверхностного слоя, зарождение усталостных трещин и, в конечном итоге, выкрашивание частиц материала. Поверхность приобретает характерный губчатый, изъязвленный вид (рис. 6, 7).

| Марка стали | σ0,2 | σв | δ | ψ | KCU, МДж/м² | Потери массы за 10 ч испытаний, мг |

| МПа | % | |||||

| 12Х18Н10Т (стабильный аустенит) | 330 | 620 | 44 | 52 | 2,4 | 1250 |

| 30Х10Г10 (метастабильный аустенит) | 340 | 790 | 16 | 9 | 1,2 | 15 |

| 03Х14АГ12М | 450 | 955 | 45 | 49 | 2,8 | 150 |

| 20Х13Н3Г4 | 320 | 1530 | 24 | 15 | 2,3 | 40 |

1.4. Усталостное изнашивание (Контактная усталость)

Усталостное изнашивание — это процесс разрушения поверхностных и подповерхностных слоев материала под действием многократных циклических контактных напряжений. Этот вид изнашивания характерен в первую очередь для условий трения качения или качения с проскальзыванием и проявляется в виде образования и развития трещин, приводящих к отделению частиц материала — выкрашиванию, или питтингу. Типичные примеры деталей, подверженных контактной усталости: подшипники качения, зубья шестерен, железнодорожные колеса и рельсы.

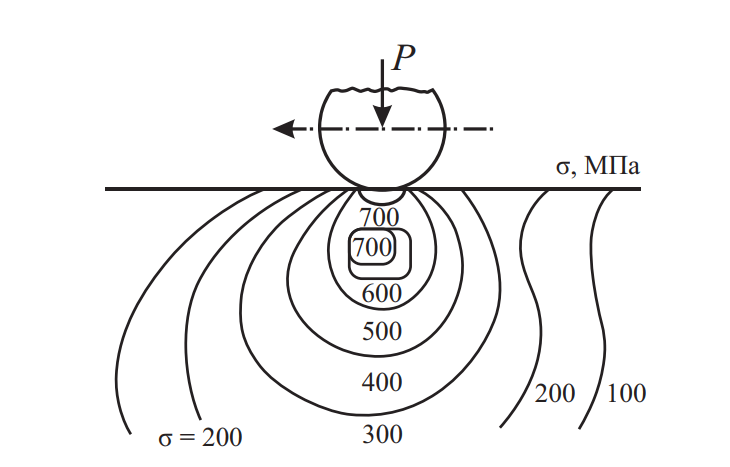

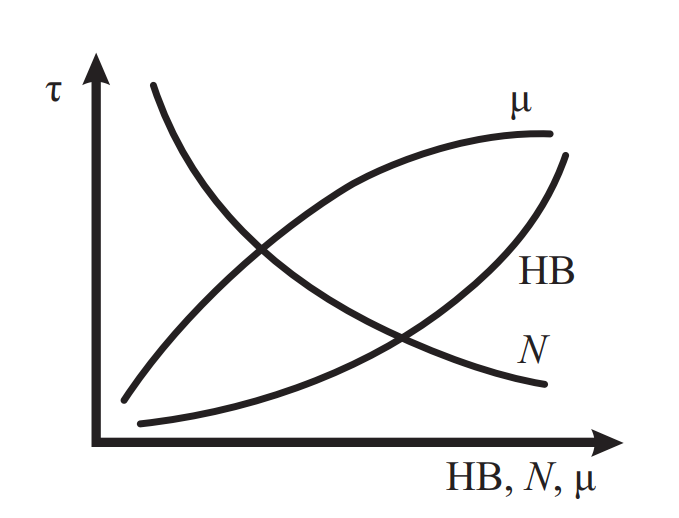

При контакте двух тел (например, двух цилиндров или цилиндра и плоскости) в зоне контакта возникает сложное напряженное состояние. Максимальные нормальные (сжимающие) напряжения действуют на самой поверхности, а максимальные касательные напряжения, которые и являются основной причиной зарождения усталостных трещин, возникают на некоторой глубине под поверхностью (рис. 10).

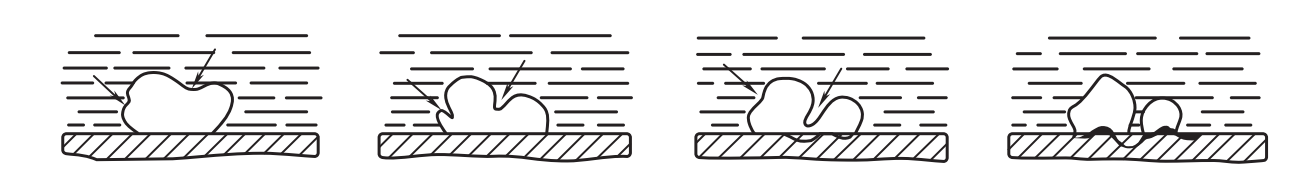

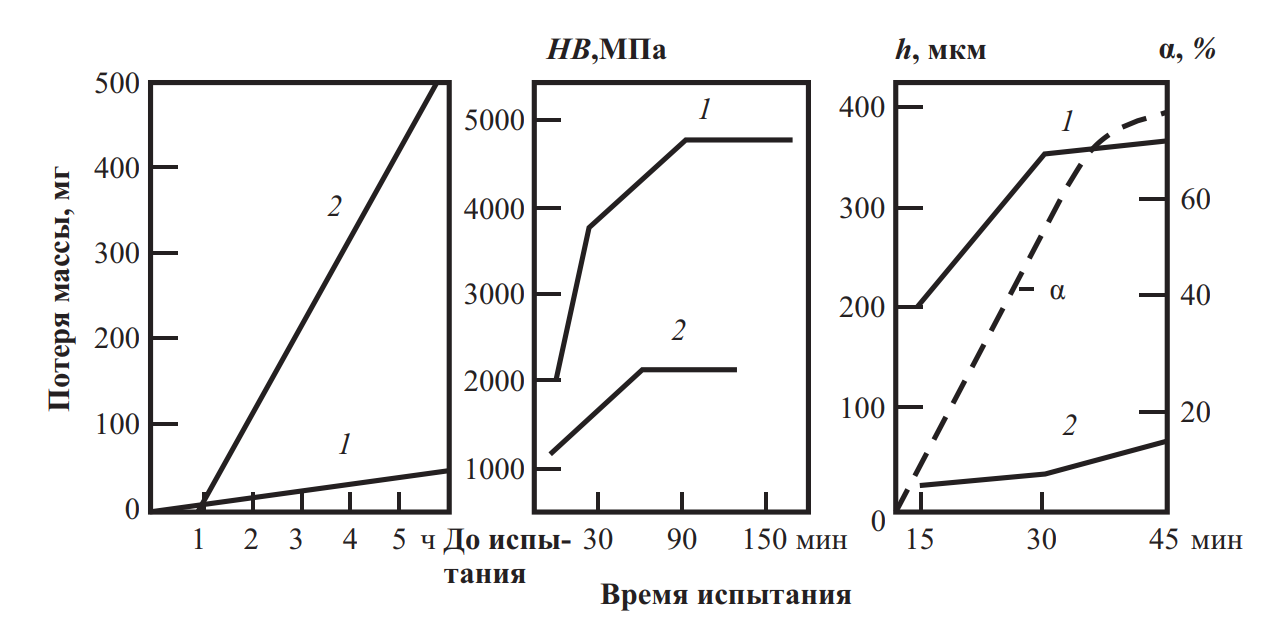

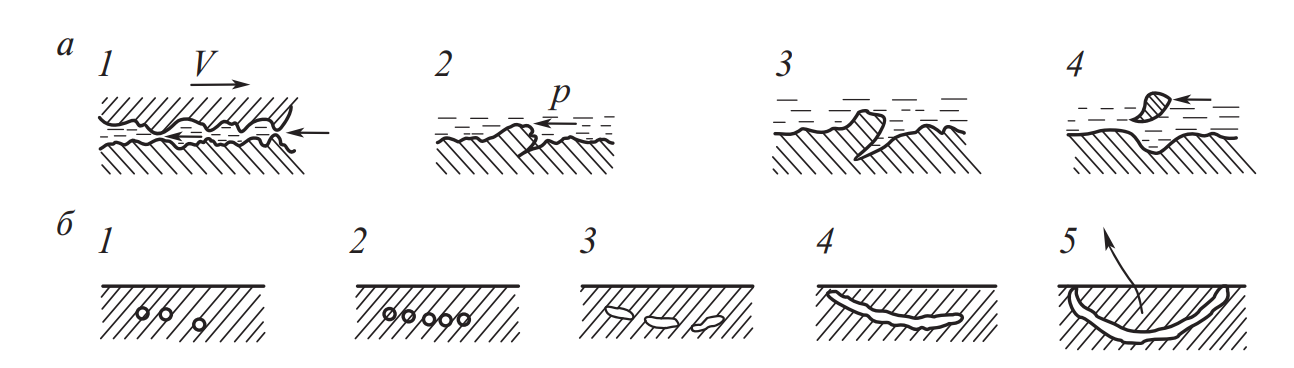

Механизм усталостного изнашивания можно представить в виде следующих стадий (рис. 11):

- Зарождение микротрещины либо на поверхности (в местах концентрации напряжений, таких как риски, вмятины), либо в подповерхностном слое (в зоне максимальных касательных напряжений, часто на неметаллических включениях).

- Рост и развитие трещины под действием циклических нагрузок. Если трещина выходит на поверхность, в нее может проникать смазочный материал, который при сжатии создает эффект гидравлического клина, ускоряя ее развитие.

- Слияние трещин и отделение частицы материала (выкрашивание).

- Свойства материала: Высокая твердость, прочность, чистота по неметаллическим включениям.

- Качество поверхности: Низкая шероховатость, отсутствие дефектов.

- Технологические факторы: Создание в поверхностном слое остаточных напряжений сжатия методами поверхностного пластического деформирования (накатка, дробеструйная обработка) или химико-термической обработки (азотирование, цементация) значительно повышает контактную выносливость.

- Условия смазки: Вязкость смазочного материала играет ключевую роль. Достаточно толстая масляная пленка (режим эластогидродинамической смазки) способна полностью разделить контактирующие поверхности и резко снизить контактные напряжения, предотвращая питтинг.

1.5. Изнашивание при заедании (Адгезионное изнашивание)

Изнашивание при заедании, также известное как адгезионное изнашивание, — это один из наиболее тяжелых и катастрофических видов износа. Оно возникает в результате схватывания — образования прочных металлических связей между контактирующими поверхностями на микроскопическом уровне. При последующем относительном смещении эти «мостики» холодной сварки разрушаются, что приводит к глубинному вырыванию материала, переносу его с одной поверхности на другую и образованию задиров.

Схватывание происходит в условиях, когда защитные пленки (оксидные, адсорбированные, смазочные) на поверхностях разрушаются, и происходит контакт ювенильных (чистых) участков металла. Это может быть вызвано высокими контактными давлениями, недостатком смазки, низкими скоростями (не позволяющими сформироваться гидродинамической пленке) или, наоборот, очень высокими скоростями и температурами.

Различают два основных вида заедания:

- Схватывание I рода (холодный задир): Происходит при относительно низких температурах (до 100-200 °C) и скоростях (до 0.5 м/с), но при высоких контактных давлениях. Характерно для тяжелонагруженных низкоскоростных узлов трения. Разрушение происходит в виде глубинного вырывания и переноса материала (рис. 13).

- Схватывание II рода (горячий задир): Развивается при высоких скоростях и нагрузках, когда в зоне контакта возникают высокие температуры (500–1500 °C). Нагрев приводит к размягчению материала, десорбции смазки и интенсивному термически активируемому схватыванию. Поверхность может оплавляться.

- Подбор антифрикционных пар: Использование материалов, не склонных к взаимному свариванию (например, сталь-бронза, сталь-баббит).

- Смазочные материалы: Применение масел с противозадирными (EP — Extreme Pressure) присадками, которые при высоких температурах образуют на поверхности химические пленки, предотвращающие прямой контакт металлов.

- Нанесение покрытий: Использование мягких антифрикционных покрытий (олово, серебро, индий) или, наоборот, очень твердых (нитрид титана, алмазоподобные покрытия).

1.6. Изнашивание при фреттинге

Изнашивание при фреттинге — это специфический вид механического изнашивания, который возникает в сопряжениях, номинально неподвижных, но испытывающих малые колебательные относительные перемещения (микросмещения) с амплитудой от долей до сотен микрометров. Такие условия возникают в прессовых посадках (например, подшипник на валу), болтовых и заклепочных соединениях, листовых рессорах под действием вибраций и циклических деформаций.

Механизм фреттинга сложен. Малые амплитуды смещений приводят к тому, что продукты износа не удаляются из зоны контакта, а накапливаются в ней. Эти мелкодисперсные частицы, действуя как абразив, ускоряют изнашивание. Кроме того, постоянное разрушение защитных оксидных пленок и обнажение ювенильных поверхностей приводит к локальному адгезионному взаимодействию (схватыванию) и последующему разрушению микросваренных участков. Этот процесс часто сопровождается интенсивным окислением, и тогда его называют фреттинг-коррозией (рассмотрено ниже).

Фреттинг опасен не только потерей материала и нарушением точности посадки, но и тем, что он создает на поверхности множество микроконцентраторов напряжений, что резко снижает усталостную прочность деталей.

2. Коррозионно-механическое изнашивание

Коррозионно-механическое изнашивание представляет собой синергетический процесс, в котором механическое разрушение поверхности усугубляется химическим или электрохимическим взаимодействием материала с окружающей средой. Коррозия ослабляет поверхностный слой, делая его более восприимчивым к механическому удалению, а механическое воздействие, в свою очередь, постоянно разрушает защитные пассивные пленки, обнажая активную поверхность для дальнейшей коррозии. Интенсивность такого изнашивания обычно значительно выше, чем сумма интенсивностей чисто механического износа и чистой коррозии.

2.1. Окислительное изнашивание

Окислительное изнашивание — это форма коррозионно-механического изнашивания, при которой доминирующей химической реакцией является взаимодействие материала с кислородом воздуха или другой окисляющей средой. Этот процесс протекает в условиях трения без смазки или при граничной смазке, когда температуры и давления в контакте способствуют образованию оксидных пленок.

Процесс имеет двойственный характер. С одной стороны, тонкие и плотные оксидные пленки играют защитную роль, предотвращая катастрофическое адгезионное схватывание. С другой стороны, эти пленки, как правило, более хрупкие, чем основной металл. Под действием циклических нагрузок при трении они разрушаются и удаляются с поверхности, обнажая металл для нового цикла окисления. Продукты износа в этом случае представляют собой частицы оксидов.

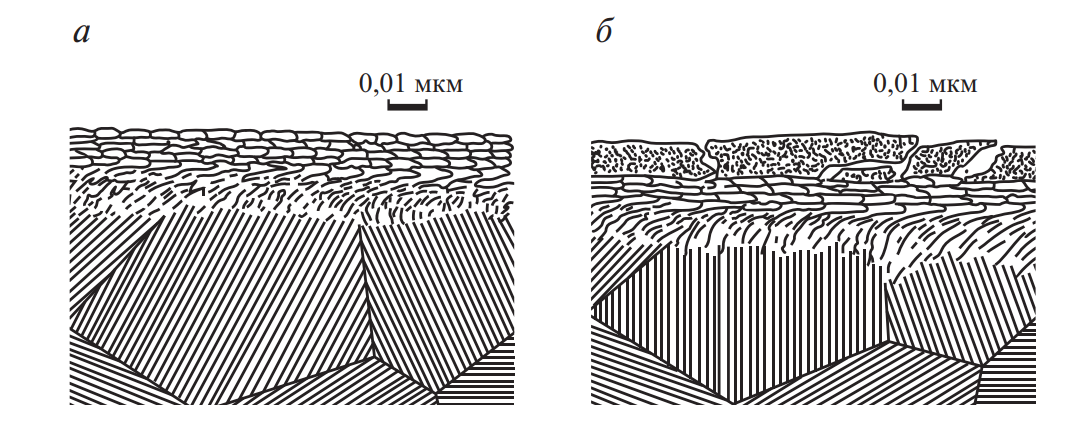

В зависимости от условий (нагрузка, скорость, температура) и свойств материалов, могут образовываться различные типы вторичных структур (рис. 14):

- Вторичные структуры I рода: Образуются при более мягких условиях. Представляют собой тонкие (10-30 нм), пластичные пленки, являющиеся пересыщенными твердыми растворами кислорода в деформированном металле. Они обеспечивают низкий износ. Поверхность трения становится очень гладкой (полированной).

- Вторичные структуры II рода: Формируются при более жестких условиях. Это более толстые (до 100 нм и более), хрупкие пленки, состоящие из стехиометрических оксидов (например, Fe₂O₃, Fe₃O₄ для стали). Их образование и последующее хрупкое разрушение приводит к более интенсивному износу.

| Характеристика | Тип вторичных структур | |

| 1‑го рода (мягкий износ) | 2‑го рода (жесткий износ) | |

| Глубина разрушаемого слоя | 10–30 нм | 10–100 нм |

| Температура поверхностного слоя | До 100 °C | До 200 °C |

| Увеличение твердости относительно основы | в 2–3 раза | в 4–5 раз |

| Характер разрушения | Вязкое (сдвиг пленок) | Вязко-хрупкое (скалывание) |

| Ориентировочная скорость изнашивания | До 0,1 мкм/ч | До 0,05 мкм/ч |

2.2. Водородное изнашивание

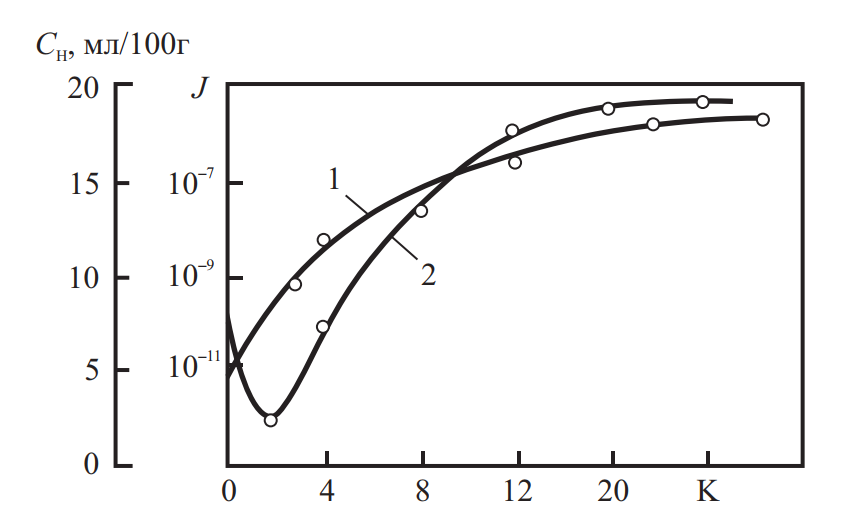

Водородное изнашивание (водородный износ) — это специфический вид разрушения, связанный с проникновением и накоплением водорода в поверхностном слое металлических деталей. Водород может выделяться из смазочных материалов, топлив, технологических жидкостей (например, воды) в результате их трибохимической деструкции в зоне трения.

Механизм водородного изнашивания связан с явлением водородного охрупчивания. Атомарный водород, обладая малым размером, легко диффундирует в кристаллическую решетку металла, накапливаясь у дефектов (дислокаций, границ зерен, микропор). Это приводит к снижению пластичности и прочности материала. В полостях водород может рекомбинировать в молекулярный H₂, создавая огромное внутреннее давление, которое способствует зарождению и росту трещин.

Установлены две основные формы проявления водородного износа:

- Водородное изнашивание диспергированием: При относительно низких концентрациях водорода происходит постепенное охрупчивание и измельчение поверхностного слоя с образованием мелкодисперсных продуктов износа.

- Водородное изнашивание разрушением: При достижении критической концентрации водорода происходит практически мгновенное хрупкое разрушение поверхностного слоя толщиной в несколько микрометров.

2.3. Изнашивание при фреттинг-коррозии

Фреттинг-коррозия — это процесс, сочетающий в себе механическое изнашивание при фреттинге и интенсивное химическое (чаще всего, окислительное) взаимодействие с окружающей средой. Как уже упоминалось, при фреттинге происходит постоянное разрушение защитных пассивных пленок на микроучастках контакта. Обнаженные ювенильные поверхности металла обладают высокой химической активностью и мгновенно окисляются. Продукты коррозии (оксиды) накапливаются в зазоре.

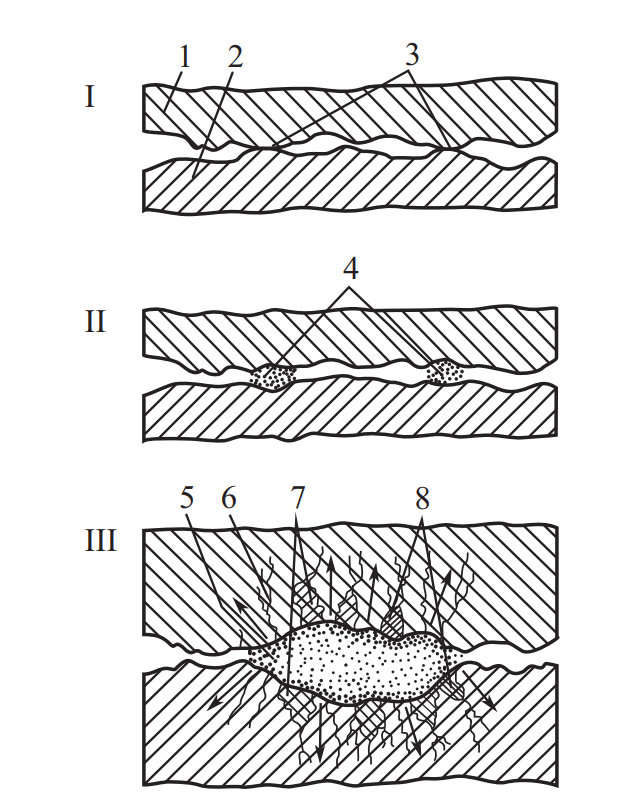

Процесс развивается по следующей схеме (рис. 15):

- При микросмещениях происходит разрушение исходных оксидных пленок и локальное адгезионное схватывание.

- Микросваренные участки разрушаются, образуя мелкодисперсные металлические частицы.

- Эти частицы немедленно окисляются, образуя твердые и часто абразивные оксиды (например, Fe₂O₃ для стали, Al₂O₃ для алюминия).

- Накопление этих твердых частиц в замкнутом объеме зазора вызывает интенсивное абразивное изнашивание обеих поверхностей.

- Увеличение объема при переходе металла в оксид может приводить к «распиранию» сопряжения и даже к его заклиниванию.

В результате на поверхностях образуются характерные язвы, заполненные продуктами коррозии красно-бурого цвета (для сталей), напоминающими какао-порошок. Фреттинг-коррозия опасна не только потерей размеров и ослаблением посадок, но и резким снижением предела выносливости деталей из-за образования множества поверхностных микротрещин.

3. Электроэрозионное изнашивание

Электроэрозионное изнашивание — это процесс разрушения поверхности под совместным действием электрических разрядов и механических факторов. Оно возникает в узлах трения, через которые проходит электрический ток. Типичные примеры: щетко-коллекторные узлы электродвигателей, токосъемники пантографов, подшипники электромашин (из-за блуждающих токов), контакты реле и выключателей.

Механизм разрушения связан с тем, что электрический разряд (искра или дуга), возникающий в точке контакта, вызывает локальный нагрев металла до температуры плавления и даже кипения. Происходит оплавление и испарение микрообъемов материала, которые затем уносятся с поверхности. На ней остаются характерные следы в виде мелких лунок и кратеров. Механическое трение способствует удалению продуктов эрозии и постоянному изменению точек контакта, что распределяет повреждения по поверхности.

4. Сравнительная характеристика основных видов изнашивания

Для систематизации представленной информации и облегчения идентификации механизмов износа на практике, ниже приведена сравнительная таблица основных видов изнашивания.

Таблица 3. Сравнительный анализ ключевых видов изнашивания

| Вид изнашивания | Основной механизм | Внешние признаки | Типичные объекты | Основные методы борьбы |

| Абразивное | Микрорезание, царапание, пластическое оттеснение твердыми частицами. | Параллельные борозды, риски, царапины в направлении скольжения. Матовая поверхность. | Зубья ковшей, лемеха плугов, детали бурового оборудования, цилиндро-поршневая группа при попадании пыли. | Повышение твердости, износостойкие наплавки и покрытия (карбидные, керамические), эффективная фильтрация сред. |

| Усталостное (Питтинг) | Зарождение и рост трещин под поверхностью под действием циклических контактных напряжений. | Оспины, ямки выкрашивания на рабочей поверхности. | Подшипники качения, зубья шестерен, железнодорожные колеса и рельсы. | Повышение контактной выносливости материала, создание сжимающих напряжений (ППД, азотирование), применение смазок нужной вязкости. |

| Адгезионное (Заедание) | Образование и разрушение микросварных соединений (мостиков схватывания). | Глубокие борозды (задиры), наволакивание и перенос материала, следы оплавления (при горячем задире). | Тяжелонагруженные пары скольжения (вкладыши, направляющие), резьбовые соединения при затяжке. | Подбор антифрикционных пар, противозадирные присадки в маслах, мягкие или сверхтвердые покрытия. |

| Кавитационное | Микрогидроудары при схлопывании парогазовых пузырьков в жидкости. | Губчатая, изъязвленная, шероховатая поверхность с глубокими кавернами. | Гребные винты, рабочие колеса насосов и гидротурбин, «мокрые» гильзы цилиндров ДВС. | Применение кавитационно-стойких сталей (метастабильных аустенитных), бронз; оптимизация гидродинамики потока. |

| Эрозионное | Механическое воздействие потока жидкости или газа (ударное, гидродинамическое). | Плавное сглаживание, образование лунок, волнистый рельеф, утонение стенок. | Лопатки турбин, детали запорной арматуры, изгибы трубопроводов. | Применение вязких и пластичных материалов, эрозионно-стойкие покрытия, снижение скорости потока. |

| Фреттинг-коррозия | Сочетание микросмещений, адгезии и интенсивного окисления продуктов износа. | Пятна и язвы, заполненные красно-бурым порошком (для сталей). | Прессовые посадки, шлицевые и болтовые соединения, листовые рессоры. | Уменьшение микросмещений (увеличение натяга, применение анаэробных герметиков), снижение трения (смазки с MoS₂), антифрикционные прокладки. |

5. Интересные факты и FAQ по теме изнашивания

Интересные факты

- Эффект безызносности: В 1956 году советские ученые Д.Н. Гаркунов и И.В. Крагельский открыли эффект избирательного переноса (позже названный эффектом безызносности), при котором в парах трения медь-сталь в присутствии глицерина на поверхностях образуется тонкая сервовитная (защитная) пленка, которая практически полностью устраняет износ.

- Трибология в биологии: Процессы трения и изнашивания играют ключевую роль в живых организмах. Например, суставы человека и животных являются уникальными трибологическими узлами с чрезвычайно низким коэффициентом трения (около 0.001-0.03) благодаря синовиальной жидкости и строению хряща. Изучение этих механизмов помогает в создании эндопротезов.

- Космическая трибология: В условиях вакуума и экстремальных температур стандартные смазки не работают (испаряются или замерзают). Отсутствие кислорода предотвращает образование защитных оксидных пленок, что приводит к мгновенному холодному свариванию (схватыванию) металлических поверхностей. Для космической техники разрабатывают специальные твердые смазки (дисульфид молибдена, графит), покрытия и материалы.

- Износ и звук: Акустическая эмиссия — метод неразрушающего контроля, позволяющий «услышать» процессы изнашивания. Зарождение трещин, пластическая деформация, трение генерируют звуковые волны в ультразвуковом диапазоне, которые можно регистрировать датчиками и диагностировать износ на самых ранних стадиях.

FAQ (Часто задаваемые вопросы)

- В чем разница между изнашиванием и износом?

- Изнашивание — это процесс разрушения поверхности с течением времени. Износ — это результат этого процесса, то есть количественная величина, на которую изменились размеры или масса детали (например, «износ составил 0.1 мм»).

- Какой вид изнашивания самый опасный?

- Наиболее опасным, или катастрофическим, видом износа считается адгезионное изнашивание (заедание). В отличие от других видов, которые развиваются постепенно, заедание может привести к мгновенному заклиниванию и поломке механизма.

- Всегда ли высокая твердость означает высокую износостойкость?

- Нет, не всегда. Прямая зависимость хорошо работает при абразивном изнашивании (и то с оговорками на структуру). Однако в условиях ударных нагрузок, кавитации или эрозии чрезмерно твердый, но хрупкий материал может разрушаться быстрее, чем более мягкий, но вязкий и пластичный. Пример — сталь Гадфильда (110Г13Л), которая при низкой исходной твердости отлично сопротивляется ударно-абразивному износу.

- Можно ли полностью устранить износ?

- Полностью устранить износ в реальных механизмах практически невозможно, так как трение является фундаментальным физическим явлением. Однако можно значительно снизить его интенсивность (иногда в сотни и тысячи раз) за счет правильного подбора материалов, использования эффективных смазочных систем, нанесения современных износостойких покрытий и оптимизации условий эксплуатации.

- Что такое «кривая износа»?

- Это типовая зависимость величины износа от времени работы. Она имеет три характерных участка: период приработки (интенсивный начальный износ, когда сглаживаются микронеровности), период нормального (установившегося) износа (длительный этап с постоянной, низкой скоростью изнашивания) и период катастрофического износа (резкое ускорение изнашивания перед отказом детали).

Заключение

Изнашивание является комплексным и многогранным физико-химическим процессом, определяющим надежность, долговечность и экономическую эффективность эксплуатации подавляющего большинства машин и механизмов. Рассмотренные виды изнашивания — от абразивного и усталостного до кавитационного и фреттинг-коррозии — редко существуют в изолированном виде, чаще всего проявляясь в сложных комбинациях. Глубокое понимание доминирующих механизмов разрушения в каждом конкретном узле трения является ключом к разработке целенаправленных и эффективных мер защиты.

Современная трибология и инженерия поверхностей предлагают широкий арсенал средств для борьбы с износом: от создания новых объемно-легированных сплавов и композитов до применения передовых технологий модификации поверхности, таких как лазерная обработка, ионная имплантация и нанесение многофункциональных наноструктурированных покрытий. Правильный выбор конструкционных и смазочных материалов, оптимизация режимов работы и своевременная диагностика состояния трибосопряжений позволяют значительно продлить ресурс техники и предотвратить аварийные отказы, внося существенный вклад в повышение технического уровня и конкурентоспособности продукции.

Нормативная база

- ГОСТ 27674-88 — Надежность техники. Трение, изнашивание и смазка. Термины и определения.

- ГОСТ 17367-71 — Металлы. Метод испытания на абразивное изнашивание при трении о закрепленные абразивные частицы.

- ГОСТ 23.208-79 — Обеспечение износостойкости изделий. Метод испытаний материалов на износостойкость при трении о нежестко закрепленные абразивные частицы.

- ГОСТ 23.211-80 — Обеспечение износостойкости изделий. Метод испытаний материалов на изнашивание при фреттинге и фреттинг-коррозии.

- ГОСТ 30480-97 — Обеспечение износостойкости изделий. Методы испытаний на износостойкость. Общие требования.

- ГОСТ 9490-75 — Материалы смазочные жидкие и пластичные. Метод определения трибологических характеристик на четырехшариковой машине.

Список литературы

-

- Крагельский И.В., Добычин М.Н., Комбалов В.С. Основы расчетов на трение и износ. — М.: Машиностроение, 1977. — 526 с.

- Гаркунов Д.Н. Триботехника (износ и безызносность). — М.: «МСХА», 2001. — 616 с.

- Хрущов М.М., Бабичев М.А. Абразивное изнашивание. — М.: Наука, 1970. — 252 с.

- Богачев И.Н., Минц Р.И. Кавитационное разрушение железоуглеродистых сплавов. — Свердловск: Машгиз, 1959. — 188 с.

- Костецкий Б.И. Трение, смазка и износ в машинах. — Киев: Техніка, 1970. — 396 с.

- Холл Д. Инженерия поверхностей. / Пер. с англ. — М.: Машиностроение, 1985. — 364 с.