Содержание страницы

- 1. Ключевые проблемы и особенности при наплавке алюминиевых сплавов

- 2. Обзор методов сварки и наплавки алюминиевых сплавов

- 3. Ремонтная наплавка трехфазной дугой в среде аргона — технология повышенной производительности

- 4. Сравнительная таблица методов сварки алюминия

- 5. Интересные факты о сварке алюминия

- Заключение

Алюминий и его сплавы, благодаря уникальному сочетанию легкости, прочности и коррозионной стойкости, стали незаменимыми конструкционными материалами в авиакосмической отрасли, автомобилестроении, судостроении и многих других сферах промышленности. Однако работа с этими металлами, в частности их сварка и наплавка для ремонта или восстановления, сопряжена с рядом серьезных технологических вызовов. Исторически первые попытки соединения алюминиевых деталей сталкивались с непреодолимой проблемой — мгновенно образующейся на поверхности тугоплавкой оксидной пленкой. Прорыв произошел только в XX веке с изобретением и развитием дуговых методов сварки в среде инертных газов, которые позволили эффективно разрушать этот барьер и получать качественные, монолитные соединения. В данной статье мы подробно рассмотрим физико-химические особенности алюминиевых сплавов, влияющие на процесс наплавки, и детально разберем современные и классические методы их сварки.

1. Ключевые проблемы и особенности при наплавке алюминиевых сплавов

Процесс восстановления и упрочнения деталей из алюминиевых сплавов методом электродуговой наплавки требует глубокого понимания свойств самого материала. Все промышленные алюминиевые сплавы классифицируются по двум основным группам: деформируемые (согласно ГОСТ 4784-97) и литейные (согласно ГОСТ 1583-93). Внутри этих групп сплавы могут быть как термически упрочняемыми, чьи свойства улучшаются за счет закалки и старения, так и не упрочняемыми. Дополнительную сложность вносит состояние поставки материала, например, нагартовка — поверхностное пластическое упрочнение. Такое многообразие требует индивидуального подхода к каждой детали, включая выбор технологических приемов, применение дополнительного оборудования для предварительного и сопутствующего подогрева, а также использование сварочных установок с возможностью тонкой модуляции тепловложения.

Помимо структурных особенностей, основные трудности при наплавке обусловлены уникальными теплофизическими и металлургическими свойствами алюминия.

1.1. Проблема оксидной пленки Al₂O₃

Главным препятствием при любой сварке или наплавке алюминия является тонкая, но чрезвычайно прочная и тугоплавкая пленка оксида алюминия (Al₂O₃), которая мгновенно образуется на поверхности металла при контакте с кислородом воздуха. Её температура плавления достигает 2050 °С, в то время как сам алюминий плавится уже при ~660 °С. Эта колоссальная разница не позволяет расплавленному металлу слиться в единую сварочную ванну — оксидная пленка, подобно скорлупе, удерживает жидкий металл. Попадание фрагментов этой пленки в сварочную ванну приводит к образованию неметаллических включений, что резко снижает прочность и пластичность соединения. Кроме того, оксидная пленка гигроскопична и активно поглощает влагу из атмосферы, которая при разложении в дуге становится источником водорода — основной причины пористости в наплавленном металле.

Для гарантированного получения качественного соединения требуется полное удаление оксидной пленки перед началом работ. Это достигается комбинацией методов:

- Механическая зачистка: обработка поверхности фрезерованием, точением или специальными щетками из нержавеющей стали. Важно использовать инструмент, предназначенный исключительно для работы с алюминием, чтобы избежать загрязнения поверхности частицами других металлов.

- Химическая обработка: для особо ответственных соединений применяется травление. Типичный процесс включает обезжиривание, травление в 10% растворе каустической соды (NaOH), тщательную промывку в проточной воде и пассивацию в 3% растворе азотной кислоты (HNO₃) для создания тонкого, чистого оксидного слоя одинаковой толщины.

- Выжигание и промывка: для деталей, работавших в масляной среде, обязательным этапом является выжигание остатков масла газовой горелкой с последующей промывкой горячей водой для удаления органических загрязнений.

Даже после тщательной подготовки, во время самого процесса сварки необходимо непрерывно разрушать вновь образующуюся пленку. Эта задача решается за счет так называемого механизма катодного распыления, который эффективно работает при сварке на переменном токе (AC) или на постоянном токе обратной полярности (DCEP), когда деталь является катодом. Поток ионов из плазмы дуги бомбардирует поверхность сварочной ванны, разрушая и удаляя оксидную пленку.

1.2. Теплофизические свойства и их влияние

Алюминиевые сплавы обладают очень высокой теплопроводностью (в 3-4 раза выше, чем у стали), что приводит к быстрому отводу тепла из зоны сварки. Это требует применения источников питания повышенной мощности с высокой концентрацией энергии для обеспечения стабильного проплавления. С другой стороны, высокий коэффициент линейного расширения в сочетании с резким падением прочности при нагреве (при 400-500 °С прочность падает настолько, что деталь может деформироваться под собственным весом) создает высокий риск коробления и деформаций. Для борьбы с этим явлением необходимо использовать жесткие зажимные приспособления и правильно спроектированную оснастку.

1.3. Склонность к образованию горячих трещин

Еще одна серьезная проблема — склонность некоторых алюминиевых сплавов к образованию горячих трещин в процессе кристаллизации наплавленного металла. Это связано с большой усадкой сплава при переходе из жидкого состояния в твердое и низкой пластичностью металла в температурном интервале хрупкости. Для предотвращения трещинообразования применяют комплексный подход:

- Технологические методы: использование предварительного подогрева детали, оптимизация параметров режима (скорости наплавки, силы тока), применение импульсных режимов для контроля тепловложения.

- Металлургические методы: правильный подбор присадочного материала. Часто используют проволоку, легированную кремнием (например, Св-АК5) или магнием, которые расширяют температурный интервал кристаллизации и повышают пластичность металла шва, снижая риск трещин. Также применяется модифицирование металла тугоплавкими элементами (титан, цирконий) для измельчения зерна.

2. Обзор методов сварки и наплавки алюминиевых сплавов

Выбор конкретного метода сварки зависит от толщины изделия, требований к качеству соединения, серийности производства и имеющегося оборудования. Наплавка может осуществляться как плавящимся, так и неплавящимся электродом в среде защитных газов (аргон или гелий, согласно ГОСТ 10157-79). Для наплавки вольфрамовым электродом применяются установки типа УДГ-500, ИСВУ-315, ТИР-300Д. Для полуавтоматической наплавки плавящимся электродом — сварочные выпрямители с жесткой вольт-амперной характеристикой, такие как ВДГ-500 или ВС-600.

2.1. Ручная аргонодуговая сварка вольфрамовым электродом (TIG/РАД)

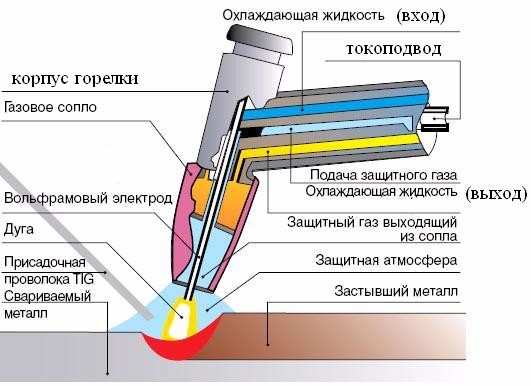

Этот метод, также известный как TIG (Tungsten Inert Gas), является наиболее универсальным и обеспечивает высочайшее качество шва. Электрическая дуга горит между неплавящимся вольфрамовым электродом и изделием в среде инертного газа аргона. Присадочный материал (проволока) подается в сварочную ванну вручную. Для алюминия, как правило, используется переменный ток (AC). В полупериод обратной полярности (электрод «+», деталь «-«) происходит катодное распыление оксидной пленки, а в полупериод прямой полярности (электрод «-«, деталь «+») обеспечивается эффективный нагрев и проплавление основного металла.

Метод TIG идеально подходит для сварки стыковых, угловых и тавровых соединений, а также для прецизионной заварки дефектов на изделиях толщиной от 1 до 12 мм. Для больших толщин его производительность падает из-за высокой теплопроводности алюминия.

Рис. 1. Схема процесса аргонодуговой сварки алюминиевых сплавов на переменном токе вольфрамовым электродом в среде инертных защитных газов (TIG).

Рис. 1. Схема процесса аргонодуговой сварки алюминиевых сплавов на переменном токе вольфрамовым электродом в среде инертных защитных газов (TIG).

Техника выполнения: Зажигание дуги производят бесконтактным способом с помощью осциллятора. Электрод держат на расстоянии около 3 мм от изделия под углом 75-80° к поверхности. Как только под действием дуги образуется чистая, зеркальная сварочная ванна, начинают подачу присадочного прутка под углом 10–20° к поверхности, погружая его в головную часть ванны. Важно избегать контакта вольфрамового электрода с присадочной проволокой или сварочной ванной, так как это приводит к загрязнению шва вольфрамом и повреждению электрода.

2.2. Полуавтоматическая дуговая сварка плавящимся электродом (MIG/РАП)

Этот метод, известный как MIG (Metal Inert Gas), обладает значительно более высокой производительностью по сравнению с TIG. Здесь дуга горит между изделием и плавящимся электродом (сварочной проволокой), который автоматически подается в зону сварки. Процесс ведут на постоянном токе обратной полярности (DCEP), что обеспечивает хорошее катодное распыление и стабильный перенос металла. Этот способ оптимален для сварки алюминия толщиной от 3 мм и выше, особенно при выполнении длинных швов.

Основная сложность метода — обеспечение стабильной подачи мягкой алюминиевой проволоки. Для этого используются специальные подающие механизмы с 4 роликами, тефлоновые каналы в горелке и короткие шланговые пакеты. Наиболее распространены проволоки марок Св-АМг5, Св-АМг6, Св-АК5 (согласно ГОСТ 7871-75).

2.3. Ручная дуговая сварка покрытым электродом (SMAW/РД)

Данный способ в настоящее время используется ограниченно, преимущественно для ремонтных работ неответственных литых деталей из алюминиево-кремнистых сплавов (силуминов) толщиной более 4 мм. Сварку ведут на постоянном токе обратной полярности. Специальное покрытие электрода выполняет функции флюса: оно растворяет и удаляет оксидную пленку, защищает расплавленный металл от воздуха и стабилизирует горение дуги.

Качество соединения сильно зависит от тщательности подготовки. Кромки разделывают механически, избегая абразивного инструмента, частицы которого могут попасть в шов и вызвать пористость. Обязателен предварительный подогрев массивных деталей до 150–250 °C. После сварки необходимо тщательно удалить остатки шлака, так как они гигроскопичны и вызывают сильную коррозию. Для этого шов промывают горячей водой и зачищают щетками.

Одним из распространенных электродов для этих целей является ОЗА-2, стержень которого изготовлен из проволоки Св-АК5, а покрытие содержит флюс АФ-4А. Сварку ведут при силе тока 140–160 А для электрода диаметром 5 мм, продвигая его вдоль шва без поперечных колебаний.

2.4. Газовая сварка

Исторически один из первых методов, газовая сварка ацетилено-кислородным пламенем, сегодня применяется крайне редко из-за низкой производительности и большого тепловложения, приводящего к значительным деформациям. Процесс требует использования активных флюсов, которые наносятся на кромки и присадочную проволоку. Сварку выполняют нормальным пламенем или с небольшим избытком ацетилена. Избыток кислорода недопустим, так как он интенсивно окисляет алюминий. После сварки обязательна тщательная промывка для удаления остатков коррозионно-активного флюса.

3. Ремонтная наплавка трехфазной дугой в среде аргона — технология повышенной производительности

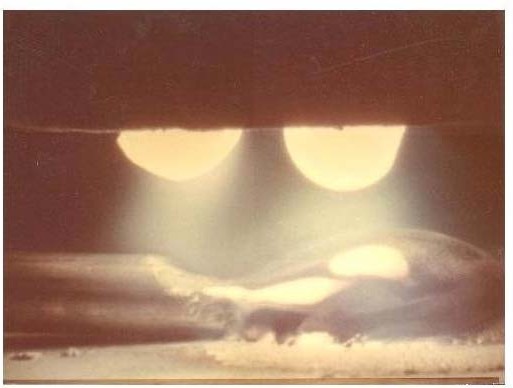

Для повышения производительности процесса, особенно при ремонте массивных деталей, требуется более концентрированный и мощный источник тепла. Таким источником является трехфазная дуга. Она представляет собой сложный дуговой разряд, состоящий из трех компонентов: независимой дуги, горящей между двумя вольфрамовыми электродами, и двух зависимых дуг, горящих между каждым электродом и изделием (рис. 2).

Рис. 2. Схематическое изображение процесса наплавки поверхности изделия из алюминиевого сплава трехфазной дугой.

Рис. 2. Схематическое изображение процесса наплавки поверхности изделия из алюминиевого сплава трехфазной дугой.

Этот метод обладает уникальными технологическими возможностями. Межэлектродная дуга постоянно поддерживает ионизацию дугового промежутка, что обеспечивает исключительную стабильность горения и позволяет подогревать деталь перед наплавкой. Мощность трехфазной дуги значительно выше, чем у однофазной при том же значении тока в электродах. Это позволяет сваривать алюминиевые сплавы толщиной до 40 мм за один проход.

3.1. Уникальная возможность регулировки тепловложения

Ключевой особенностью трехфазной дуги является возможность глубокой регулировки тока, протекающего через изделие, при неизменном токе в электродах. Путем включения балластного реостата в цепь средней фазы можно изменять соотношение тока в изделии к току в электроде, известное как коэффициент тока (КТ), в широчайшем диапазоне — от 0,06 до 1,7. Это позволяет реализовать уникальные технологии:

- Минимальное тепловложение: При малых значениях КТ (ток в изделии 6-15 А) дуга обеспечивает эффективное катодное распыление оксидной пленки, а основной нагрев и плавление происходят за счет тепла от мощной межэлектродной дуги. Это идеально подходит для наплавки тонколистовых материалов, где требуется строго дозированное тепловложение, недостижимое для других методов.

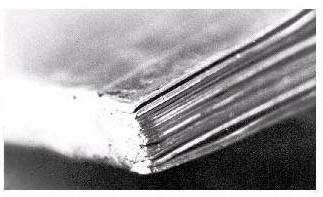

Пример 1. Наплавка торца шинопровода. При наплавке на торец пакета из алюминиевых полос толщиной 1 мм с КТ=0,5 достигается только поверхностное сплавление, образуя сплошную металлическую поверхность без деформации пакета (рис. 3, а). При стандартном режиме с КТ=1,7 происходит сквозное проплавление всего пакета, что приводит к короблению (рис. 3, б).

Рис. 3. Наплавка трехфазной дугой торца пакета шинопровода из тонколистового алюминиевого сплава: а – при значении КТ = 0,5; б – КТ = 1,7.

Рис. 3. Наплавка трехфазной дугой торца пакета шинопровода из тонколистового алюминиевого сплава: а – при значении КТ = 0,5; б – КТ = 1,7.

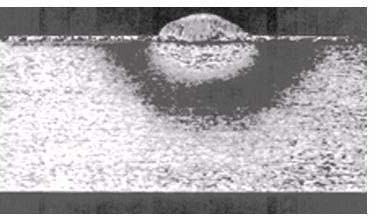

Пример 2. Восстановление плакирующего слоя. При ремонте пластин из сплава 1201, плакированных чистым алюминием толщиной 1 мм, требовалось восстановить только тонкий плакирующий слой, не затрагивая основу. Использование трехфазной дуги с регулируемым током позволило успешно решить эту задачу (рис. 4).

Рис. 4. Восстановление наплавкой трехфазной дугой плакирующего слоя на поверхности изделия из алюминиевого сплава 1201.

Рис. 4. Восстановление наплавкой трехфазной дугой плакирующего слоя на поверхности изделия из алюминиевого сплава 1201.

Пример 3. Наплавка с крупногабаритной присадкой. Конструкция двухэлектродной горелки позволяет организовать процесс так, чтобы дуга от первого электрода предварительно расплавляла присадочный материал (даже крупного сечения), а дуга от второго электрода формировала непосредственно наплавленный валик. Это решает проблему подачи присадки, размеры которой могут превышать дуговой промежуток (рис. 5).

Рис. 5. Схема наплавки трехфазной дугой с подачей крупногабаритной присадки.

Рис. 5. Схема наплавки трехфазной дугой с подачей крупногабаритной присадки.

4. Сравнительная таблица методов сварки алюминия

| Критерий | TIG (РАД) | MIG (РАП) | SMAW (РД) |

|---|---|---|---|

| Качество шва | Очень высокое, эстетичное, без брызг | Хорошее, возможно образование брызг | Удовлетворительное, для неответственных конструкций |

| Производительность | Низкая | Высокая | Средняя |

| Диапазон толщин | От 0.5 до 12 мм | От 3 мм и выше | От 4 мм и выше |

| Требования к квалификации | Высокие | Средние | Средние |

| Стоимость оборудования | Средняя/Высокая | Высокая | Низкая |

| Применение | Ответственные конструкции, тонкий металл, ремонт | Производство, длинные швы, толстый металл | Ремонт литых деталей, полевые условия |

5. Интересные факты о сварке алюминия

- Звук качества: Опытные сварщики могут определять правильность настройки режима TIG сварки алюминия на переменном токе по звуку. Стабильная дуга с правильным балансом издает характерный, четкий «шипящий» или «жужжащий» звук.

- Космический металл: Технологии аргонодуговой сварки TIG и MIG были разработаны и усовершенствованы в США в 1940-х годах именно для нужд авиационной и зарождающейся аэрокосмической промышленности, которой требовалось надежно соединять детали из алюминиевых и магниевых сплавов.

- Не только аргон: Хотя аргон является самым распространенным защитным газом, для сварки толстых алюминиевых плит иногда используют гелий или его смеси с аргоном. Гелий создает более «горячую» дугу с глубоким проплавлением, но он значительно дороже и легче аргона, что требует большего расхода.

Заключение

Ремонтная наплавка и сварка изделий из алюминиевых сплавов — это сложный, но выполнимый технологический процесс, требующий от специалиста не только практических навыков, но и глубоких знаний металлургии и физики. Ключ к успеху лежит в трех основных принципах: безупречной чистоте и подготовке поверхности, правильном выборе технологического процесса и присадочных материалов в зависимости от типа сплава и конструкции детали, а также в строгом контроле тепловложения для предотвращения деформаций и образования трещин. Современные технологии, от проверенной TIG-сварки до высокопроизводительной наплавки трехфазной дугой, предоставляют инженерам широкий инструментарий для решения самых сложных задач по восстановлению и упрочнению алюминиевых деталей, продлевая срок их службы и обеспечивая надежность эксплуатации.