Содержание страницы

Современное машиностроение и ремонтно-восстановительное производство нуждаются в эффективных и экономичных методах упрочнения и восстановления изношенных поверхностей. Одним из таких перспективных методов является наплавка трением — способ, основанный на использовании тепловой энергии, возникающей в зоне контакта за счёт относительного движения деталей и наплавляемого материала.

В отличие от традиционных методов наплавки, процесс трения позволяет избежать расплавления основного металла и получить прочное соединение с минимальной зоной термического влияния. Это делает метод особенно актуальным для ремонта ответственных узлов, в которых требуется сохранить геометрию, прочность и структуру основного материала.

Методика фрикционной наплавки возникла на стыке двух технических направлений — сварки и технологии пластической деформации. Первые эксперименты с использованием тепла трения для соединения металлов проводились ещё в середине XX века в рамках разработки фрикционной сварки. Позднее, в 1960–70-х годах, на волне развития автоматизированного ремонта деталей в авиации и энергетике, идея была адаптирована для наплавки — локального нанесения металла на изношенные поверхности. Особый интерес к технологии проявился в СССР, где требовались эффективные методы восстановления дорогостоящих деталей нефтегазовой и транспортной отраслей. Впоследствии технология получила признание и в других странах благодаря её универсальности, экологичности и высокой воспроизводимости.

Сварка трением с наплавкой представляет собой технологически сложный процесс, в основе которого лежит преобразование механической энергии трения в тепловую, с последующим использованием этой энергии для расплавления металла, предназначенного для наплавления. Источником тепла в данном случае выступает зона контакта между вращающимся элементом и массой наносимого металлического материала.

При этом реализуется непосредственное взаимодействие либо между самим инструментом и деталью, либо между наплавляемым телом и заготовкой, что сопровождается выделением значительного количества тепла вследствие сил трения. Полученное тепло приводит к расплавлению материала, после чего происходит его осаждение и формирование прочного соединения с поверхностью детали за счёт приложения осевого усилия.

Особое внимание при организации процесса необходимо уделить выбору материалов для трущихся элементов системы. Так, элемент, предназначенный для создания трения — будь то инструмент или наплавляемая заготовка, — должен быть выполнен из материала, температура плавления которого существенно превышает соответствующий параметр у наносимого металла. Это обусловлено необходимостью избежать нежелательного оплавления или деформации самого инструмента. Кроме того, чтобы не допустить адгезии (так называемого «прихватывания») между расплавленным металлом и рабочими поверхностями приспособления, формообразующие элементы изготавливают из материалов, устойчивых к свариванию и прилипаниям при высоких температурах.

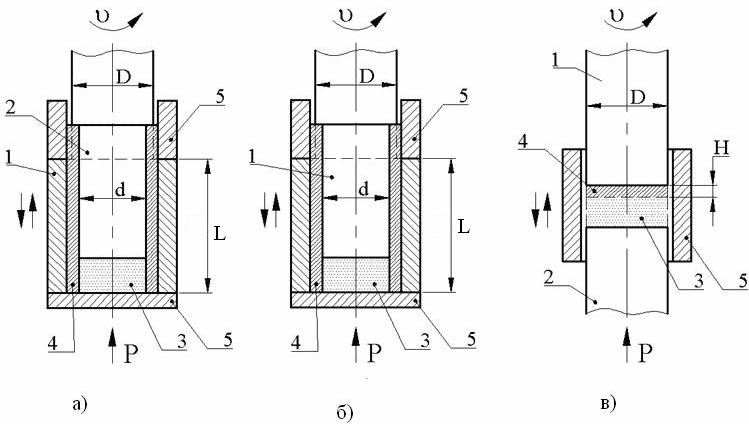

Рис. 1. Принципиальные схемы процесса наплавки трением: а – наплавление на внутреннюю поверхность цилиндрического тела; б – на его наружную боковую часть; в – на торец детали; 1 – основная деталь; 2 – инструментальный элемент; 3 – металл до начала наплавки в виде стружки или брикета; 4 – сформированный наплавленный слой; 5 – формообразующее приспособление

Процесс наплавки на внутренние цилиндрические поверхности (рис. 1, а) предусматривает фиксацию обрабатываемой детали 1 внутри специального устройства 5, создающего замкнутое пространство, достаточное для размещения необходимого объема металлической стружки. Вращение инструмента 2 активирует зону контакта, вызывая локальное повышение температуры и расплавление заготовленного металлического материала. Продольное движение приспособления в сочетании с вращением инструмента позволяет равномерно распределить расплав вдоль внутренней поверхности. В окончательной стадии, достигнув проектного уровня, инструмент, не прерывая вращения, извлекается из приспособления, оставляя за собой равномерный слой затвердевшего металла.

Для наплавки на наружную поверхность цилиндрических тел (рис. 1, б) используется другой подход. В данном случае инструмент как отдельный элемент не задействуется. Основная роль в реализации процесса принадлежит формообразующему устройству 5. Оно перемещается вдоль оси детали 1, обеспечивая как уплотнение металлической стружки (позиция 3), так и нужное давление на зону контакта.

В процессе трения, возникающего между торцом детали и металлическим брикетом, последний начинает плавиться. Образовавшийся расплав выдавливается наружу и распределяется по боковой поверхности детали, формируя равномерный слой определённой толщины. Длина полученного наплавленного участка соответствует перемещению приспособления, обозначаемому параметром L. Завершение процесса фиксируется остановкой вращения и прекращением осевого перемещения, после чего расплав кристаллизуется, обеспечивая плотное и прочное соединение.

Наплавка на торцевую поверхность (рис. 1, в) реализуется следующим образом. Во внутреннее пространство приспособления 5 помещается необходимый объём металлической стружки или заранее подготовленного брикета (позиция 3). Деталь 1 устанавливается в соответствии с осевой ориентацией, после чего пуансон 2 перемещается вдоль оси, уплотняя стружку до требуемой плотности. Далее начинается вращение детали 1, а пуансон продолжает поступательное движение, создавая давление в зоне контакта. За счёт этого и возникающего трения обеспечивается интенсивный нагрев, вызывающий расплавление металла.

В результате в замкнутом объеме приспособления формируется расплав, который надежно осаждается на торцевую часть детали. При достижении заданной толщины наносимого слоя H, движение пуансона прекращается, вращение детали останавливается, и металл начинает кристаллизоваться в условиях плотного контакта и давления. Это обеспечивает получение соединения с высокой прочностью сцепления и плотной структурой наплавленного металла. После завершения кристаллизации инструмент возвращается в исходное положение, формообразующее приспособление раскрывается, и готовая деталь извлекается.

Таким образом, наплавка трением, несмотря на кажущуюся простоту, представляет собой многоэтапный высокотехнологичный процесс, где каждый параметр — от скорости вращения и величины осевого давления до выбора материалов трущихся элементов — играет критически важную роль. Преимуществом данного метода является высокая степень прочности соединения, минимальные тепловые деформации и отсутствие необходимости в традиционном источнике тепла, что делает технологию особенно актуальной при восстановлении геометрии дорогостоящих деталей и при их модификации для повышения эксплуатационной стойкости.

1. Преимущества и недостатки наплавки металлов трением

Процесс наплавки трением выгодно отличается от других методов наплавки использованием теплоты трения, отсутствием плавления основного металла и минимальным перегревом наплавляемого материала. Это предотвращает их перемешивание и сохраняет чистоту границы раздела. Характерной особенностью является формирование металлической связи между жидким и твердым металлами в условиях всестороннего сжатия, обеспечивающего высокую плотность и прочность наплавленного слоя.

Преимущества процесса:

-

- сохранение химического состава и механических свойств наплавленного слоя;

- высокая прочность соединения основного и наплавленного металлов;

- возможность применения комбинированной шихты для получения заданных характеристик;

- эффективное использование отходов механической обработки (стружки);

- низкие затраты на процесс наплавки.

К недостаткам процесса относятся:

- невозможность нанесения тугоплавких металлов, температура плавления которых выше, чем у основного материала;

- ограниченные габариты наплавляемых поверхностей;

- необходимость проектирования и изготовления специальных приспособлений для каждого типа детали.

Наплавка трением целесообразна при восстановлении изношенных поверхностей, производстве биметаллических деталей и приповерхностном упрочнении. Особенно эффективен процесс при ремонте деталей типа втулок, где требуется высокая точность и плотность слоя.

В современной практике резьбовые и шпиндельные гайки, золотники, клапаны арматуры, а также подвижные и антифрикционные кольца часто ремонтируются методом наплавки трением. В качестве наплавочных материалов применяют:

- алюминиевые сплавы (например, АЛ-1);

- медь марок М-0, М-1;

- различные бронзы: БрОФ10-1, БрАЖ9-4, БрАЖМц10-3-1,5;

- латуни: ЛК80-3, ЛС59-1, Л-62;

- ковкий и белый чугун;

- износостойкий сплав Сормайт-1.

2. Технология ремонта изношенных деталей наплавкой трением

Технологический процесс восстановления изношенной или изготовления биметаллической детали методом трения включает следующие этапы:

- предварительная подготовка поверхности детали к наплавке;

- подготовка наплавляемого материала (например, фракционирование и очистка стружки);

- уплотнение материала с образованием брикетов необходимой плотности;

- непосредственная наплавка трением в заданных режимах давления и скорости вращения;

- контроль качества полученного наплавленного слоя (визуальный, акустический, механический);

- механическая обработка поверхности до требуемых размеров и шероховатости.

После завершения наплавки деталь охлаждается в ящике с песком для снижения внутренних напряжений и предотвращения образования трещин. Контроль качества соединения с основным металлом выполняется визуально и простукиванием медным молотком. При необходимости производят выборочные испытания на прочность соединения. Окончательная геометрия и качество поверхности обеспечиваются механической обработкой по чертежу.

Рис. 2. Пример наплавленной детали – втулка. Основа – сталь 3, наплавленный слой – латунь ЛМцС58-2-2

Интересные факты о наплавке т рением:

-

Без пламени и дуги: в отличие от традиционной наплавки, в процессе фрикционной наплавки нет открытого пламени и не используется сварочная дуга — весь процесс «работает» за счёт трения.

-

Используются отходы: в качестве наплавляемого материала могут применяться отходы стружки после механической обработки, что делает технологию экологичной и экономичной.

-

Восстановление деталей из бронзы и чугуна: с помощью наплавки трением можно восстанавливать цветные металлы и чугуны, что обычно затруднительно при других методах.

-

Плотность и прочность без плавления основы: технология позволяет получить соединения с высокой плотностью и прочностью без риска перегрева или оплавления основной детали.

-

Возможность получения биметаллических заготовок: фрикционная наплавка даёт возможность создавать заготовки с различными свойствами поверхности и сердцевины.

Метод наплавки трением представляет собой эффективную технологию, сочетающую в себе преимущества восстановления, упрочнения и экономии материалов. Он особенно ценен в условиях, где требуется минимальное тепловое воздействие на основную деталь, сохранение её структуры и возможность использовать отходы в качестве наплавочного материала. Несмотря на определённые ограничения по геометрии и типу применяемых металлов, фрикционная наплавка нашла широкое применение в ремонте деталей трубопроводной арматуры, втулок, шпинделей и других элементов, подверженных интенсивному износу.

Развитие этой технологии идёт в направлении автоматизации процессов, расширения спектра наплавляемых материалов и разработки новых конструкций приспособлений. Это делает метод актуальным как для ремонтных предприятий, так и для машиностроительных производств, ориентированных на создание высоконагруженных узлов с повышенным ресурсом.