Содержание страницы

- Ключевые преимущества и экономическая целесообразность

- Технологические аспекты удержания расплава

- Технология индукционной наплавки: от подготовки до готового изделия

- Ключевые факторы, влияющие на качество наплавленного слоя

- Пример технологии: наплавка опорной плиты

- Индукторы — сердце технологии наплавки

- Сравнение индукционной наплавки с другими методами

- Области применения: от плуга до железнодорожной техники

- Современные установки для индукционного нагрева и наплавки

- Заключение

В современной промышленности и сельском хозяйстве долговечность и надежность узлов машин и механизмов являются ключевыми факторами экономической эффективности. Постоянные механические нагрузки, трение и абразивный износ приводят к неизбежному выходу деталей из строя. Одним из наиболее передовых и эффективных методов не только восстановления изношенных поверхностей, но и придания им уникальных эксплуатационных свойств, является индукционная наплавка. Эта технология позволяет создавать на поверхности базовой, часто недорогой детали, прочный биметаллический слой, многократно продлевая ее жизненный цикл.

Сущность метода, согласно терминологии ГОСТ 21449-75 «Наплавка. Термины и определения», заключается в нанесении на деталь специально подготовленного материала (шихты) с последующим его расплавлением за счет энергии высокочастотного электромагнитного поля. Расплавленный слой образует с основой прочную металлургическую связь, формируя единое композитное изделие с заданными характеристиками износостойкости, коррозионной стойкости или твердости.

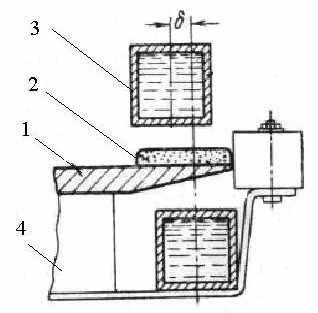

Рисунок 1. Принципиальная схема расположения наплавляемой детали в индукторе: 1 – деталь-основа; 2 – слой наплавочной шихты; 3 – водоохлаждаемый индуктор; 4 – технологическая оснастка (опорное приспособление)

Ключевые преимущества и экономическая целесообразность

Применение индукционной наплавки открывает широкие технологические и экономические горизонты:

- Экономия дорогостоящих материалов: Создание биметаллических изделий, где только рабочий слой состоит из легированного сплава, а основа — из более дешевой конструкционной стали, позволяет существенно снизить материалоемкость и себестоимость продукции.

- Увеличение ресурса: Практика показывает, что детали, восстановленные или упрочненные методом индукционной наплавки, служат в 3-10 раз дольше, чем новые, не подвергавшиеся упрочнению. Это кардинально снижает затраты на ремонт и минимизирует простои техники.

- Управляемые свойства поверхности: Технология позволяет гибко управлять характеристиками рабочего слоя, такими как твердость, коэффициент трения, стойкость к коррозии и высоким температурам, адаптируя деталь под конкретные условия эксплуатации.

- Высокая производительность: Индукционный нагрев является одним из самых скоростных методов, что делает его идеальным для серийного и массового производства.

Процесс наплавки может быть реализован двумя основными способами: одновременным, когда вся наплавляемая поверхность расплавляется за один цикл, и непрерывно-последовательным. Последний метод особенно эффективен для обработки крупногабаритных деталей или больших площадей, так как позволяет использовать установки с относительно невысокой мощностью.

Технологические аспекты удержания расплава

Одной из важных задач в процессе наплавки является удержание расплавленной шихты в пределах заданной геометрии. В зависимости от формы детали применяются различные физические принципы:

- Силы поверхностного натяжения: Эффективны для удержания расплава на плоских или слабоизогнутых поверхностях.

- Центробежные силы: Применяются при наплавке наружных и внутренних цилиндрических поверхностей. Деталь приводится во вращение, и центробежная сила равномерно распределяет и удерживает расплав.

- Формующие элементы: Для плоских поверхностей или сложных контуров могут использоваться временные технологические буртики или специальные водоохлаждаемые медные холодильники, которые формируют геометрию наплавленного валика.

Технология индукционной наплавки: от подготовки до готового изделия

Качественный результат индукционной наплавки напрямую зависит от строгого соблюдения всех этапов технологического процесса.

1. Подготовка поверхности

Это фундаментальный этап, определяющий прочность сцепления (адгезию) наплавленного слоя с основным металлом. Поверхность детали должна быть тщательно очищена от любых загрязнений: ржавчины, окалины, масел, краски. Для этого применяют методы механической (пескоструйная, дробеструйная обработка) или химической очистки.

2. Нанесение наплавочного материала (шихты)

Шихта — это механическая смесь, состоящая из порошков твердого сплава и флюса. Она наносится на подготовленную поверхность для формирования износостойкого слоя заданной толщины. Равномерность нанесения — критически важный параметр. При ручном нанесении колебания толщины могут достигать ±20%, что недопустимо для ответственных деталей. В серийном производстве применяются полуавтоматические и автоматические дозаторы, обеспечивающие точность дозирования не ниже ±5% от номинальной толщины слоя.

3. Индукционный нагрев и расплавление

Деталь с нанесенной шихтой помещается в индуктор, который подключается к источнику тока высокой частоты (ТВЧ). Протекающий по индуктору ток создает мощное переменное электромагнитное поле. Это поле наводит в поверхностном слое детали вихревые токи (токи Фуко), которые, в свою очередь, мгновенно разогревают его до температуры плавления по закону Джоуля-Ленца. Шихта, находящаяся в контакте с раскаленной поверхностью, плавится за счет теплопередачи от основного металла. Важно, чтобы температура плавления шихты была ниже температуры плавления материала детали.

4. Охлаждение и последующая термическая обработка

После расплавления нагрев прекращается, и деталь извлекается из индуктора для охлаждения. Локальный высокотемпературный нагрев вызывает структурные изменения в основном металле и может привести к возникновению внутренних напряжений. Для их снятия и улучшения механических свойств (особенно для среднеуглеродистых сталей) применяется нормализация — нагрев до температуры 800–830 °С с последующим охлаждением на спокойном воздухе. Для малоответственных деталей из низкоуглеродистых сталей (например, Ст3, Сталь 20), не испытывающих ударных нагрузок, термообработка может не проводиться.

Ключевые факторы, влияющие на качество наплавленного слоя

Для разработки стабильного и воспроизводимого технологического процесса необходимо контролировать ряд параметров:

- Толщина основного металла: В условиях ремонта детали могут поступать с разной степенью износа, что приводит к колебаниям толщины до 25–40%. Уменьшение толщины детали снижает КПД индукционного нагрева и увеличивает его продолжительность, что требует корректировки режимов.

- Теплофизические свойства шихты: Для повышения производительности и энергоэффективности процесса рекомендуется использовать сплавы с более низкой температурой плавления, а также шихту с повышенной теплопроводностью и объемной массой.

- Термические деформации: Местный нагрев до высоких температур вызывает коробление, особенно у длинномерных деталей (например, ножи измельчителей, лемеха). Для компенсации этого эффекта заготовки перед наплавкой подвергают обратному изгибу на величину, равную прогнозируемой деформации.

Пример технологии: наплавка опорной плиты

Рассмотрим практический пример наплавки опорной плиты, широко используемый в машиностроении.

Для этого процесса применяется шихта на основе порошка твердого сплава типа ПС-5. В ее состав обязательно входит флюс, содержащий борный ангидрид, буру и силикокальций. Флюс выполняет сразу несколько важнейших функций:

- Растворение оксидных пленок с поверхности основного металла.

- Раскисление расплава, то есть удаление из него растворенного кислорода.

- Защита расплавленного металла от окисления кислородом воздуха.

- Теплоизоляция, замедляющая остывание и способствующая формированию качественной структуры.

Шихта наносится на деталь, после чего может проходить предварительное спекание в газовой печи при t ≈ 600 °С для удобства транспортировки. Затем деталь помещается в петлевой индуктор, подключенный к высокочастотному генератору (обычно с частотой 66–150 кГц).

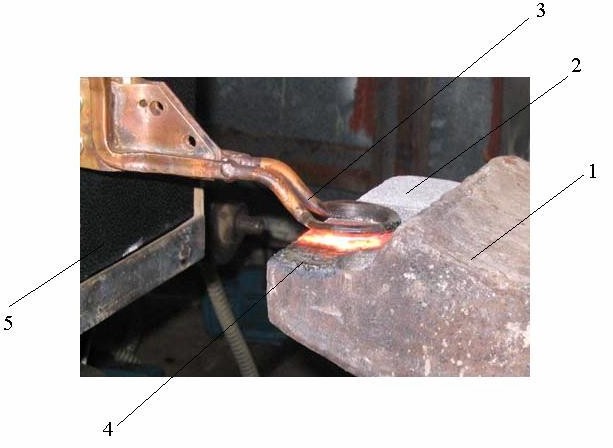

Рисунок 2. Процесс наплавки опорной плиты с использованием петлевого индуктора: 1 – изделие (опорная плита); 2 – слой шихты; 3 – петлевой индуктор; 4 – сформированный наплавленный слой; 5 – высокочастотный генератор

Индукторы — сердце технологии наплавки

Индуктор — это ключевой элемент установки, представляющий собой электромагнитное устройство для концентрации энергии в зоне нагрева. Он состоит из профилированного индуктирующего провода (чаще всего из медной трубки, охлаждаемой водой) и токоподводов.

Конструкция индуктора напрямую зависит от формы наплавляемой детали. Их можно разделить на два вида: для одновременного нагрева (когда индуктор покрывает всю наплавляемую площадь) и для непрерывно-последовательного (когда деталь перемещается относительно индуктора).

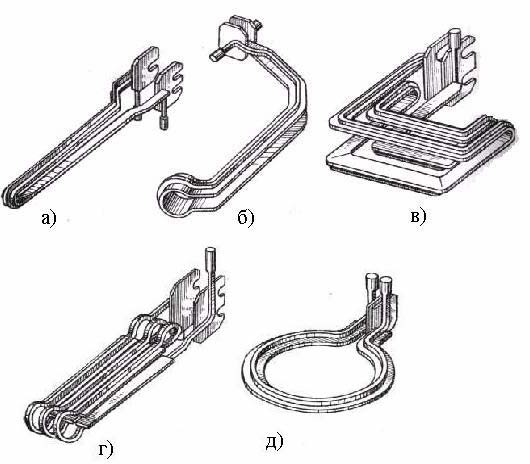

Рисунок 3. Примеры конструкций индукторов для наплавки деталей машин различной конфигурации: а – петлевой для наплавки лап культиваторов; б – для плужных лемехов; в – проходной для долотообразных лемехов; г – трехвитковый для крыльчаток пескометов; д – для одновременной центробежной наплавки сферических дисков-лущильников

Сравнение индукционной наплавки с другими методами

Для полного понимания места индукционной наплавки в ряду технологий упрочнения поверхностей, приведем сравнительную таблицу.

| Параметр | Индукционная наплавка | Ручная дуговая наплавка | Плазменная наплавка | Лазерная наплавка (клаadding) |

|---|---|---|---|---|

| Производительность | Высокая, идеально для серийного производства | Низкая, зависит от квалификации сварщика | Средняя/Высокая | Средняя |

| Зона термического влияния (ЗТВ) | Средняя | Очень большая, высокий риск деформаций | Средняя | Минимальная |

| Перемешивание с основным металлом | Минимальное (1-5%), сохраняется химический состав слоя | Высокое (15-40%), состав слоя сильно изменяется | Низкое (5-10%) | Минимальное (менее 1%) |

| Точность и минимальная толщина слоя | Средняя, требуется механическая обработка | Низкая, требуется значительный припуск | Высокая | Очень высокая, часто не требует обработки |

| Стоимость оборудования | Средняя/Высокая | Низкая | Высокая | Очень высокая |

| Автоматизация | Легко автоматизируется | Сложно автоматизировать | Легко автоматизируется | Легко автоматизируется |

Области применения: от плуга до железнодорожной техники

Благодаря своей эффективности и универсальности, индукционная наплавка нашла широкое применение для восстановления и упрочнения деталей в самых разных отраслях:

- Сельскохозяйственная техника: лемеха плугов, лапы культиваторов, ножи силосоуборочных комбайнов, диски лущильников.

- Железнодорожная техника: хвостовики и замки автосцепок, тяговые хомуты, центрирующие балки.

- Горнодобывающее оборудование: зубья ковшей экскаваторов, детали дробилок, буровой инструмент.

- Строительная и дорожная техника: ножи грейдеров и бульдозеров, детали асфальтоукладчиков.

- Автомобили и тракторы: фаски клапанов ДВС, опорные катки, валы и оси.

Современные установки для индукционного нагрева и наплавки

Современный рынок предлагает широкий спектр оборудования для индукционной наплавки, которое пришло на смену устаревшим ламповым и машинным преобразователям. Современные установки на базе транзисторных (IGBT, MOSFET) преобразователей частоты отличаются:

- Высоким КПД (более 95%) и низким энергопотреблением.

- Компактными размерами и малым весом.

- Широким диапазоном рабочих частот и мощностей.

- Безопасностью и удобством в эксплуатации.

- Возможностью точного управления и интеграции в автоматизированные линии.

Существуют как универсальные установки для нагрева и термообработки, так и специализированные автоматические комплексы, например, для поточной наплавки клапанов автомобильных двигателей, обеспечивающие высочайшее качество и производительность.

Заключение

Индукционная наплавка — это не просто метод ремонта, а мощный инструмент инжиниринга поверхностей, позволяющий создавать детали с принципиально новыми свойствами. Сочетание высокой производительности, экономической эффективности и возможности полной автоматизации делает эту технологию незаменимой для современных производств, стремящихся к повышению надежности своей продукции и снижению эксплуатационных расходов. Развитие новых наплавочных материалов и совершенствование систем управления индукционным нагревом продолжают расширять границы применения этого перспективного метода.