Плазменная наплавка – это нанесение с помощью сжатой дуги слоя металла на поверхность изделия. Плазменная наплавка применяется при восстановлении изношенных деталей, когда необходимо восстановить размеры деталей и при этом обеспечить свойства наплавленного слоя, близкие к свойствам основного металла. Она также применяется при изготовлении новых деталей с целью придания рабочим поверхностям специальных свойств, например, жаропрочности, износостойкости, коррозионной стойкости и т. д. Масса металла наплавки в таких изделиях обычно составляет несколько процентов от массы всего изделия, а работоспособность поверхности детали значительно превосходит работоспособность однородного (без наплавки) изделия. При плазменной наплавке стремятся к минимальному перемешиванию основного металла с наплавленным, что обеспечивает высокие свойства наплавленного слоя.

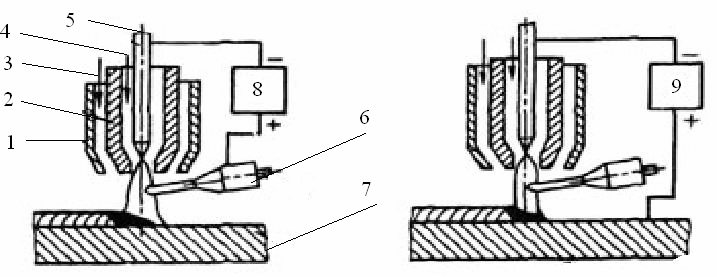

Сущность плазменной наплавки состоит в том, что присадочный и основной металл расплавляются с помощью высококонцентрированного электродугового разряда (плазменного потока), который формируется между электродом плазмотрона и изделием (плазма прямого действия) или между электродом и водоохлаждаемым соплом плазмотрона (косвенного действия). При этом присадочный материал также может быть электрически нейтральным по отношению к струе плазмы или электрически связанным с ней (рис. 1). В качестве присадочного материала используются проволоки, прутки, сыпучие порошковые материалы или специально приготовленные шнуры из порошков.

Рис. 1. Схемы плазменной наплавки: а – плазменной струей с токоведущей присадочной проволокой; б – плазменной дугой с нейтральной присадочной проволокой; 1 – защитное сопло; 2 – сопло плазмотрона; 3 – защитный газ; 4 – плазмообразующий газ; 5 – электрод; 6 – присадочная проволока; 7 – изделие; 8 – источник питания косвенной дуги; 9 – источник питания дуги прямого действия

Преимущества плазменной наплавки по сравнению с другими способами нанесения слоев на поверхность сводятся к следующему.

- Гладкая и ровная наплавленная поверхность, что позволяет оставлять припуск на механическую обработку в пределах 0,4…0,9 мм.

- Малая глубина проплавления основного металла (0,3…2,5 мм) и небольшая зона термического влияния (3…6 мм) обусловливают долю основного металла в покрытии < 5 %.

- Малое вложение тепла в обрабатываемую деталь обеспечивает небольшие деформации и термические воздействия на структуру основы.

- При плазменной наплавке получают слой толщиной 0,2…6,5 мм и шириной 1,2…45 мм. Если наносится легкоплавкий материал, то возможно нанесение покрытия с проплавлением очень тонких поверхностных слоев практически без оплавления поверхности.

- Термический КПД наплавки в 2…3 раза выше, чем при электродуговом процессе. Производительность процесса 0,4… 5,5 кг/ч. Производительность плазменно-порошковой наплавки аустенитных нержавеющих сталей не уступает производительности электродуговой наплавки.

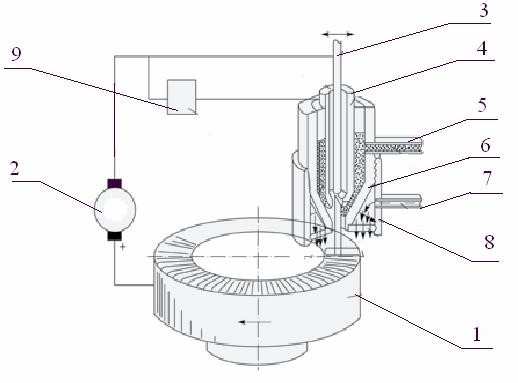

Плазменно-порошковая наплавка (ППН) (рис. 2) – механизированный процесс, при котором источником теплоты служит сжатая дуга (плазма), а присадочным материалом – гранулированные металлические порошки, которые подаются в плазмотрон транспортирующим газом с помощью специального питателя.

Рис. 2. Схема плазменно-порошковой наплавки: 1 – изделие; 2 – источник питания плазменной дуги; 3 – вольфрамовый электрод; 4 – стабилизирующее сопло плазмотрона; 5 – ввод транспортирующего газа с порошком; 6 – фокусирующее сопло; 7 – ввод защитного газа; 8 – защитное сопло; 9 – устройство поджига дуги

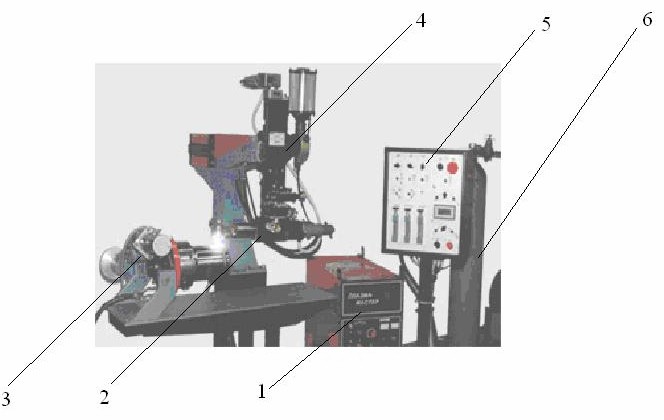

Процесс плазменно-порошковой наплавки отличается уникальными технологическими возможностями. Малая глубина проплавления основного металла, прецизионная точность, высокая культура производства и возможность наплавки самых разнообразных сплавов – все это делает его незаменимым при наплавке клапанов ДВС, запорной арматуры, шнеков экструдеров и термопластавтоматов, инструмента и многих других деталей. Для плазменно-порошковой наплавки используется специализированное оборудование, состоящее из источника питания плазмы, плазмотрона, устройства для подачи порошка, пульта управления, блока охлаждения и газобаллонной арматуры. Например, аппарат типа ПМ-300 и его модификации предназначены для плазменно-порошковой наплавки плоских, цилиндрических и других поверхностей различных деталей (рис. 3). Для вращения или перемещения детали относительно плазмотрона может использоваться токарно-винторезный станок, манипулятор либо какой-нибудь другой механизм. Наплавка осуществляется высокотемпературной сжатой дугой, получаемой в плазмотроне с неплавящимся электродом. Присадочным материалом служит мелкозернистый порошок износостойких, коррозионно-стойких и других сплавов на основе Fe, Ni, Co и Cu.

Рис. 3. Установка для плазменно-порошковой наплавки ПМ-300В: 1 – источник питания; 2 – плазмотрон; 3 – манипулятор-вращатель; 4 – механизм регулировки плазмотрона и подачи порошка; 5 – пульт управления; 6 – баллон с аргоном

Благодаря возможности регулирования в широком диапазоне соотношения между тепловой мощностью дуги и подачей присадочного порошка ППН обеспечивает достаточно высокую производительность при минимальном проплавлении основного металла, что позволяет обеспечивать требуемую твердость и заданный химический состав наплавленного металла уже на расстоянии 0,3…0,5 мм от поверхности сплавления. Это дает возможность ограничиться однослойной наплавкой там, где электродуговым способом необходимо наплавить 3…4 слоя.

Важной особенностью ППН является отличное формирование наплавленных валиков, стабильность и хорошая воспроизводимость их размеров. Установлено, что у 95 % наплавленных деталей отклонение толщины наплавленного слоя от номинального размера не превышает 0,5 мм. Это позволяет существенно сократить расход наплавочных материалов, время наплавки, а также затраты на механическую обработку наплавленных деталей.

ППН обеспечивает высокую работоспособность деталей за счет отличного качества наплавленного металла, его однородности, а также благоприятной структуры, определяемой специфическими условиями кристаллизации металла сварочной ванны.

Основные преимущества ППН:

- высокая производительность (до 10 кг/ч);

- высокое качество наплавленного металла;

- малая глубина проплавления основного металла (до 5 %);

- минимальные потери присадочного материала;

- возможность наплавки относительно тонких слоев (0,5…5,0 мм).

В наплавочных плазмотронах можно использовать три схемы ввода порошка в дугу:

- распределенный через кольцевую щель между соплами (рис 2);

- локальный боковой через канал в торце сопла;

- аксиальный через полый электрод.

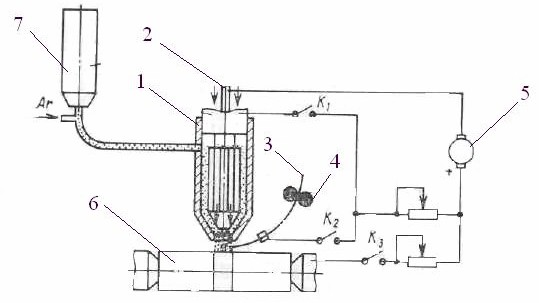

Наплавка комбинированным способом состоит в том, что в зону наплавки одновременно подаются порошок из питателя транспортирующим газом и проволока подающим механизмом (рис. 4).

Рис. 4. Схема установки плазменной наплавки комбинированным способом: 1 – корпус плазмотрона (анод); 2 – вольфрамовый электрод; 3 – электродная проволока; 4 – механизм подачи проволоки; 5 – источник питания; 6 – наплавляемая деталь; 7 – порошковый питатель

Известный способ наплавки плазменной струей с токоведущей проволокой позволяет наплавлять слои с минимальной глубиной проплавления. Однако этот способ ограничивается использованием проволок с температурой плавления ниже температуры плавления основного металла (проволоки из меди, медных сплавов, аустенитных сталей).

Применение для наплавки на стальные изделия сварочных низкоуглеродистых проволок (Св-08А, Св-082ГС), а также легированных износостойких наплавочных проволок (Нп-ЗОХГСА, Нп-65Г и др.) в качестве токоведущих не обеспечивает качественного формирования слоев из-за недостаточного подвода теплоты к основному металлу и плохой смачиваемости его подложки. Слои, наплавленные порошками твердых сплавов, характеризуются высокой износостойкостью, но низкой пластичностью. Слои, наплавленные проволоками, имеют, как правило, высокую пластичность, но значительно уступают порошкам по износостойкости и степени перемешивания с основным металлом. Объединение проволоки и порошка в единую схему позволило повысить эффективность сжатой дуги и добиться образования слоев без пор, трещин за один проход.

Важное преимущество комбинированного способа наплавки — возможность расширения диапазона регулирования состава наплавленного металла и получения слоев с требуемыми свойствами.

Плазменная наплавка твердыми сплавами. Для восстановления быстроизнашивающихся деталей тракторов, автомобилей, сельскохозяйственных машин и т. д. широко применяется износостойкая наплавка. Такая наплавка осуществляется различными твердыми сплавами: литыми (стеллит, сормайт), трубчатыми (рэлит), порошковыми (сталинит, сормайт, боридохромовые смеси). Плазменная наплавка рассматриваемых твердых сплавов может быть осуществлена как по схеме наплавки с токоведущей присадочной проволокой (в случае применения литых или трубчатых сплавов), так и по схеме наплавки порошками. Так как проволока из литых и трубчатых сплавов не изготавливается, то вместо присадочной проволоки применяются присадочные токоведущие прутки. Присадочный пруток подается к плазменной струе между двумя направляющими роликами по направляющей медной трубке. В качестве плазмообразующего и защитного газа используется аргон.

Плазменная наплавка с применением в качестве присадочного материала металлического порошка. В ряде случаев из наплавочного сплава трудно изготовить проволоку, ленту или даже прутки. Тогда для плазменной наплавки в качестве присадочного материала могут применяться металлические порошки. Способы наплавки с использованием порошков удобно применять и тогда, когда необходимо получить тонкий (менее 1 мм) слой металла наплавки.

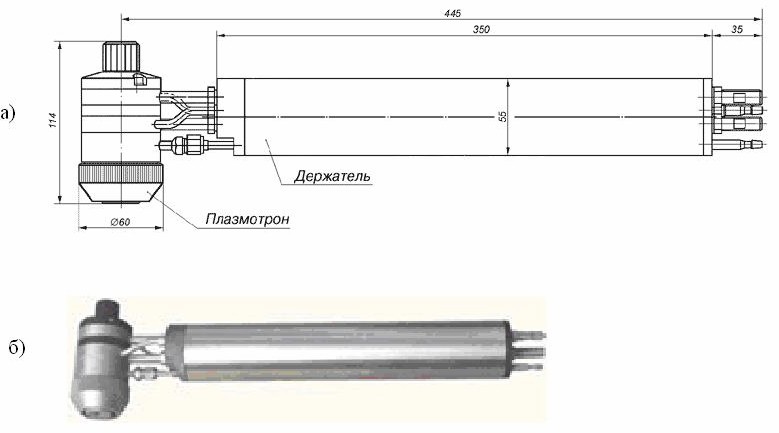

При наплавке по слою порошка присадкой служит крупнозернистый порошок требуемого состава. Такой порошок либо заранее насыпается на наплавляемую поверхность, либо подается в сварочную ванну из питателя непосредственно в процессе наплавки через плазмотрон. Разработана целая гамма плазмотронов для плазменнопорошковой наплавки различных поверхностей и рассчитанных на различные мощности плазмы. Например, универсальный плазмотрон ПП-6-03 предназначен для плазменно-порошковой наплавки различных деталей сплавами на основе Fe, Ni и Co с целью защиты их от износа, коррозии и т. д. Конструктивно плазмотрон состоит из двух частей – собственно плазмотрона и держателя с горизонтальным расположением коммуникаций, являющегося неотъемлемой его частью. Плазмотрон присоединяется к держателю с помощью четырех питающих трубок и фиксируется четырьмя полыми винтами, что позволяет очень быстро присоединять или отсоединять его при монтаже и обслуживании (рис. 5).

Рис. 5. Универсальный плазмотрон для плазменно-порошковой наплавки ПП-6-03: а – схема плазмотрона; б – внешний вид

Чаще всего для плазменной наплавки применяются порошки на основе никеля, кобальта или железа. Присадки бора и кремния снижают температуру плавления сплава, что позволяет получить тонкий слой металла наплавки при малой (меньше 10 %) степени проплавления основного металла. В то же время примеси бора и кремния повышают твердость и износостойкость металла наплавки. Такие сплавы жаростойки до температуры 950 °С, сохраняют высокую твердость при нагреве до 750 °С и обладают хорошей коррозионной стойкостью в растворах NH4Cl, KCl, NaOH, 10 %-ной серной кислоте и других средах. Поэтому хромоникелевые сплавы с бором и кремнием нашли широкое применение для наплавки клапанов двигателей внутреннего сгорания, поршней кислотных насосов и т. д.

Плазменная наплавка по способу вдувания порошка в струю может применяться как для наплавки на основной металл легкоплавких, так и тугоплавких сплавов. Достижимая минимальная глубина проплавления основного металла составляет около 0,25 мм. Минимальная толщина слоя наплавки 0,5 мм; максимальная толщина при наплавке в один проход составляет 5…6 мм. Для наплавки по способу вдувания порошка в плазменную струю используются те же порошки, что и при наплавке по слою порошка. Качество наплавки при этом остается хорошим.

Плазменная наплавка с применением присадочных материалов в виде порошковых сплавов обеспечивает высокое качество наплавленного металла. Так, наплавленный порошком ЛП8 металл по химическому составу соответствует кобальтовому стеллиту. Порошки ПГ-У30Х28Н4С4 и ЛП3 предназначены для наплавки деталей, работающих в условиях абразивного износа. При наплавке сплавов на основе кобальта с добавками хрома (21…32 %), вольфрама (4…17 %), углерода, кремния, марганца, железа, никеля обеспечивается твердость наплавленного слоя HRC 32…52, на основе никеля HRC 34…54, на основе железа – HRC 55…63.

Микроплазменное напыление с использованием проволочных материалов. Одним из видов плазменно-дугового напыления (наплавки) является метод получения покрытий с использованием проволок в качестве присадочного материала. До настоящего времени такое напыление осуществлялось плазмотронами достаточно большой мощности. Например, в установке УПУ-8М плазмотрон мощностью 40 кВт проводит напыление из проволочных материалов диаметром 0,8…1,2 мм. При этом на деталях с толщиной стенок 1 мм возникает опасность местного перегрева и коробления изделия. Необходимость плазменного напыления на узкие ребра или дорожки ведет к большим потерям напыляемого материала (диаметр пятна напыления обычно составляет 15…30 мм). Анализируя существующие установки и теоретическую оценку возможности распыления проволоки микроплазменной струей, ученые ИЭС им. Е.О. Патона разработали приставку к плазмотрону для микроплазменного напыления, позволяющую проводить процесс с применением проволочных материалов. Приставка была использована в комплекте с существующей установкой МПН-004, предназначенной для напыления покрытий из порошковых материалов. Она включает источник питания с панелью управления, плазмотрон и специальное устройство для подачи порошка. Конструкция и параметры работы плазмотрона обеспечивают формирование ламинарной плазменной струи, что обусловливает ряд особенностей процесса:

- возможность уменьшения размера пятна напыления до 1…5 мм;

- возможность нанесения покрытий на изделия малых размеров с тонкими стенками без излишнего локального перегрева и коробления;

- низкий уровень звука ламинарной плазменной струи (всего 30…50 дБ).

Отличительной особенностью этой установки является наличие компактного механизма подачи проволоки в межэлектродный участок плазменной струи. Проволока подается приводом постоянного тока при помощи фрикционных роликов. Подающий механизм имеет ступенчатую (за счет сменных роликов) и плавную (за счет изменения числа оборотов на валу электродвигателя) регулировки скорости подачи проволоки.