Содержание страницы

- 1. Фундаментальные основы и механизмы ППД

- 2. Наклёп: физическая сущность и технологическая реализация

- 3. Накатывание: формообразование и упрочнение

- 4. Выглаживание и дорнование: финишная обработка скольжением

- 5. Применение пластической деформации в ремонтных технологиях

- 6. Сравнительный анализ основных методов ППД

- 7. Интересные факты о ППД

- 8. FAQ: Часто задаваемые вопросы о поверхностном пластическом деформировании

- Заключение

В современном машиностроении, авиационной и транспортной отраслях к деталям предъявляются высочайшие требования по долговечности, надежности и несущей способности. Одним из наиболее эффективных и проверенных временем методов повышения эксплуатационных характеристик является поверхностное пластическое деформирование (ППД). Эта технология представляет собой целенаправленную обработку деталей давлением, при которой пластические деформации концентрируются исключительно в поверхностном слое материала, не затрагивая его сердцевину. В отличие от режущей обработки, ППД не снимает стружку, а перераспределяет и уплотняет материал.

Исторически, принципы ППД уходят корнями в глубокую древность, когда кузнецы обнаружили, что многократная проковка (наклеп) делает металл значительно прочнее и тверже. Сегодня же ППД — это высокотехнологичный процесс, управляемый с прецизионной точностью. Реализация процесса ППД происходит при помощи специализированного инструмента, чьи деформирующие элементы (ДЭ) — будь то шарики, ролики, бойки или элементы иной сложной конфигурации — вступают в контакт с обрабатываемой поверхностью. В зависимости от поставленной задачи, это взаимодействие может происходить по схемам качения, скольжения, внедрения или их комбинации.

1. Фундаментальные основы и механизмы ППД

В основе всех методов ППД лежит фундаментальное явление — наклёп, или деформационное упрочнение. Когда инструмент воздействует на поверхность, в зоне контакта возникают напряжения, превышающие предел текучести материала. Это приводит к формированию локального очага пластической деформации. По мере перемещения инструмента этот очаг «пробегает» по всей обрабатываемой поверхности, оставляя за собой упрочненный слой с измененной структурой и уникальным комплексом физико-механических свойств.

1.1. ППД по схеме качения

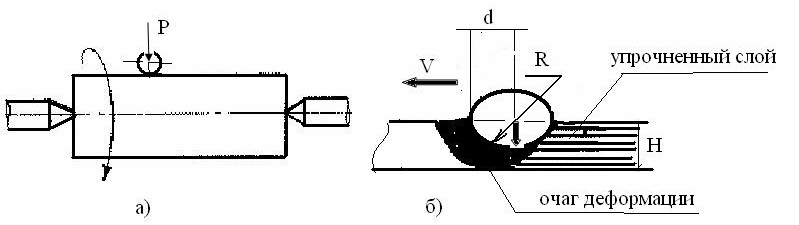

Классическим примером является ППД по схеме качения. В этом случае деформирующий элемент, чаще всего ролик или шарик высокой твердости, прижимается к вращающейся или движущейся детали с точно калиброванной силой Р (см. рис. 1, а). ДЭ, перемещаясь вдоль поверхности, вращается вокруг своей оси, минимизируя трение скольжения. В локальной зоне контакта формируется упомянутый очаг пластической деформации, который проникает вглубь материала на глубину H (рис. 1, б). Эта глубина, как и другие параметры, напрямую зависит от целого ряда технологических факторов: приложенной силы Р, геометрии и размеров ДЭ, скорости подачи, а также от физико-механических свойств обрабатываемого материала, в первую очередь его твердости и пластичности.

Рис. 1. Принципиальная схема поверхностного пластического деформирования по схеме качения: а – взаимодействие инструмента (шарика) с поверхностью вращающейся детали; б – схематичное изображение очага пластической деформации.

1.2. Ключевые цели и результаты ППД

Упрочняющая обработка методами ППД применяется, как правило, на финишных операциях технологического цикла. Она может заменять или дополнять термическую обработку, а зачастую выступает более эффективной альтернативой абразивным и отделочным видам обработки, таким как шлифование или полирование. Основными целями ППД являются:

- Повышение сопротивления усталости: Это главный эффект ППД. В поверхностном слое создаются благоприятные остаточные напряжения сжатия, которые препятствуют зарождению и развитию усталостных трещин. Срок службы деталей может увеличиваться в 2-10 раз.

- Увеличение твердости и износостойкости: Наклёп приводит к значительному росту твердости поверхностного слоя (на 30-50% и более), что повышает его сопротивляемость износу, задирам и контактным повреждениям.

- Формирование заданного микрорельефа: Методы ППД позволяют создавать регулярный или частично регулярный микрорельеф, который улучшает условия смазки, снижает коэффициент трения и повышает маслоемкость поверхности.

- Повышение коррозионной стойкости: Сглаживание микронеровностей и создание сжимающих напряжений замедляют процессы коррозионного растрескивания под напряжением.

Процесс ППД, который выполняется без подвода внешнего тепла и направлен на создание поверхностного слоя с заданными эксплуатационными свойствами, в инженерной практике носит название наклёп.

2. Наклёп: физическая сущность и технологическая реализация

Наклёп металлов и сплавов — это фундаментальное явление, заключающееся в изменении их кристаллической структуры и, как следствие, физико-механических свойств под действием пластической деформации, протекающей при температуре ниже порога рекристаллизации. С точки зрения физики металлов, явление наклёпа объясняется накоплением в материале части энергии деформации. Эта энергия расходуется на создание и торможение дислокаций, искажение кристаллической решётки, формирование текстуры (преимущественной ориентации кристаллитов) и незначительное увеличение удельного объёма металла в деформированном слое.

Наклёп может быть результатом не только внешнего механического воздействия (деформационный наклёп), но и, в некоторых случаях, фазовых превращений, сопровождающихся изменением объёма (фазовый наклёп). Важнейшим следствием наклёпа является анизотропия свойств: прочность и твёрдость материала возрастают, в то время как его пластичность и ударная вязкость снижаются.

2.1. Дробеструйное упрочнение

В машиностроении существует множество методов ППД, основанных на динамическом (ударном) воздействии. В этих процессах инструмент многократно внедряется в поверхностный слой перпендикулярно или под углом к нему. Многочисленные удары, наносимые по заданной программе или хаотично, оставляют на поверхности локальные пластические отпечатки, которые, перекрывая друг друга, формируют сплошной упрочненный слой. Одним из самых распространенных и универсальных методов динамического ППД является дробеструйная обработка (наклеп).

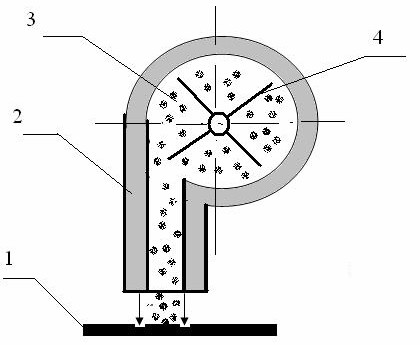

При дробеструйной обработке упрочнение поверхности достигается за счет кинетической энергии высокоскоростного потока дроби — мелких сферических или граненых частиц из стали, чугуна, керамики или стекла. Этот поток направляется на деталь сжатым воздухом через сопло или разгоняется лопатками роторного дробемета (рис. 2).

Рис. 2. Принципиальная схема работы роторного дробемета: 1 – обрабатываемое изделие; 2 – защитный корпус дробемета; 3 – поток абразивной дроби (чугунной или стальной); 4 – вращающийся ротор с лопатками, придающий ускорение дроби.

Для дробеструйного упрочнения могут использоваться различные системы подачи абразива: пневматические (сжатым воздухом), гидравлические (потоком воды) или механические (центробежной силой). Выбор дроби регламентируется стандартами, например, ГОСТ 11964-81 «Дробь чугунная и стальная техническая. Общие технические условия», который определяет фракционный состав, твердость и форму частиц.

Сферы применения и промышленное оборудование

Дробеструйное упрочнение нашло широчайшее применение в ключевых отраслях промышленности:

- Автомобильная промышленность: Обработка рессор, пружин подвески, торсионов, коленчатых и распределительных валов, шатунов, зубчатых колес коробок передач.

- Аэрокосмическая промышленность: Дробеструйная обработка является обязательным процессом при производстве и ремонте. Ей подвергаются лопатки компрессоров и турбин, диски, валы и другие критически важные компоненты авиационных двигателей. Особая разновидность, дробеструйное формообразование, используется для придания необходимой кривизны панелям обшивки крыла и фюзеляжа.

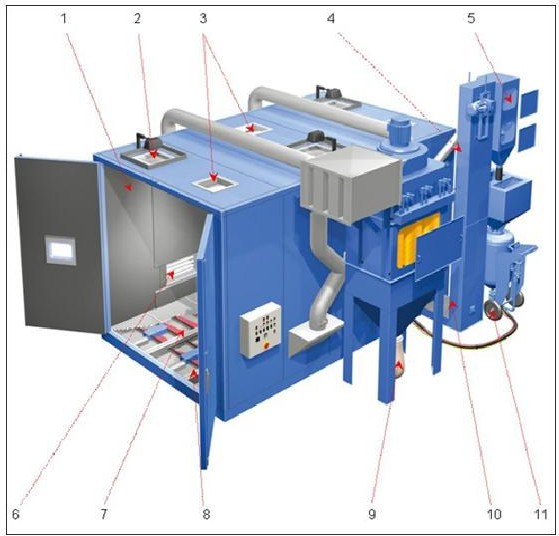

Для повышения производительности и обеспечения экологической безопасности процесса применяются дробеструйные камеры с замкнутой системой сбора и рекуперации дроби (рис. 3).

Рис. 3. Устройство современной дробеструйной камеры с системой рекуперации дроби: 1 – износостойкие внутренние стены камеры; 2 – система освещения; 3 – каналы приточной вентиляции; 4 – ковшовый элеватор для подъема отработанной дроби; 5 – блок рекуперации, очищающий дробь от пыли и осколков; 6 – камера вытяжной вентиляции; 7 – продольный транспортирующий желоб; 8 – приводная станция скребкового транспортера; 9 – фильтровальная установка для очистки воздуха; 10 – поперечный транспортирующий желоб, подающий дробь к элеватору; 11 – дробеструйный аппарат с дозирующим клапаном и соплом.

Преимущества и недостатки дробеструйного метода

Преимущества:

- Универсальность и возможность обработки деталей сложной формы, включая галтели, выемки и отверстия.

- Высокая производительность, особенно при использовании автоматизированных камер.

- Простота технологического оборудования и самого деформирующего инструмента (дроби).

- Возможность получения высоких скоростей полета дроби и, соответственно, большой глубины упрочненного слоя.

- Эффективная сепарация (очистка) дроби от пыли и осколков потоком воздуха в системах рекуперации.

- Отсутствие необходимости в промывке детали после упрочнения (сухой процесс).

Недостатки:

- Повышение шероховатости обрабатываемой поверхности.

- Сложность точного контроля степени наклепа на локальных участках.

- Возможность повреждения тонкостенных деталей или острых кромок при неверно подобранных режимах.

- Высокий уровень шума при работе оборудования.

3. Накатывание: формообразование и упрочнение

Накатывание — это высокоэффективный процесс обработки материалов давлением, при котором формирование или упрочнение поверхности происходит при помощи специального накатывающего инструмента: роликов, зубчатых накатников, плашек. Технологию накатывания можно разделить на два основных вида.

- Формообразующая накатка: Применяется для получения резьбы, шлицев на валах, зубьев на шестернях, а также для создания рифленых (шероховатых) поверхностей на рукоятках, головках винтов и других деталях для улучшения сцепления.

- Упрочняющая накатка: Представляет собой холодную поверхностную пластическую деформацию валов, осей, дисков, галтелей и других поверхностей с целью повышения их усталостной прочности и износостойкости.

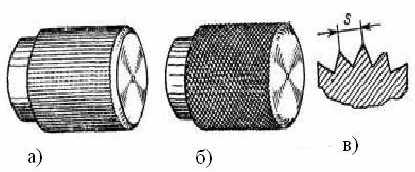

3.1. Накатывание рифленых поверхностей

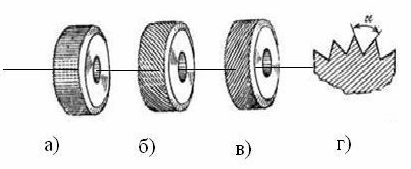

Рифление, наносимое на поверхности ручного хвата, может быть прямым (рис. 4, а) или сетчатым (рис. 4, б). Основным параметром является шаг накатки t (рис. 4, в). Согласно общим рекомендациям и стандарту ГОСТ 21474-75 «Рифления прямые и сетчатые на поверхностях изделий. Формы и основные размеры», шаг прямой накатки выбирается в диапазоне 0,5…1,2 мм независимо от материала.

Рис. 4. Типы рифленых поверхностей и их параметры: а – прямая накатка; б – сетчатая накатка; в – шаг накатки (t).

Для сетчатой накатки шаг на деталях из мягких сплавов (латунь, алюминий) составляет 0,6…1,2 мм, а на стальных деталях — 0,6…1,6 мм. Общее правило гласит: чем тверже материал и чем больше диаметр детали, тем крупнее должен быть шаг накатки.

Инструмент для накатки (рис. 5) подбирается в зависимости от требуемого рисунка. Для прямой накатки используется один ролик (рис. 5, а), для сетчатой — пара роликов с левой (рис. 5, б) и правой (рис. 5, в) насечкой. Диаметр роликов обычно составляет 20…25 мм, ширина — около 10 мм. Угол профиля насечки α (рис. 5, г) подбирается под материал: для твердых материалов угол делают острее, для мягких (например, латуни) — более тупым (α = 90°). Ролики изготавливаются из высокопрочных инструментальных сталей марок У10А, У12А, ХВГ, 5ХНМ с последующей термообработкой до высокой твердости.

Рис. 5. Инструмент для накатывания рифлений: а – ролик для прямой накатки; б – ролик с левой насечкой; в – ролик с правой насечкой; г – угол профиля насечки (α).

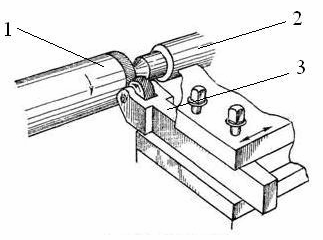

Процесс накатки обычно выполняется на токарном станке (рис. 6). Державка с роликом (или парой роликов) закрепляется в резцедержателе. При вращении детали 1 инструмент 3 подводится к поверхности и вдавливается в нее. Для получения рифления нужной глубины требуется несколько проходов. Например, для накатки с шагом 1,2 мм на латунной детали может потребоваться 4…6 проходов, а на стальной — 6…8 проходов.

Рис. 6. Схема процесса накатки рифления на токарном станке: 1 – обрабатываемая деталь; 2 – задняя бабка станка, поддерживающая деталь; 3 – державка с накатным роликом, установленная в резцедержателе.

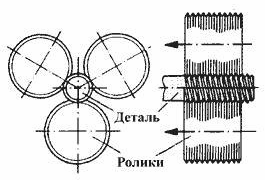

3.2. Особенности процесса накатывания винтовых профилей

Накатывание резьбы — это одна из наиболее эффективных разновидностей поперечной накатки. Процесс заключается в формировании винтового профиля на цилиндрической заготовке путем ее пластического деформирования. Заготовка устанавливается между двумя или тремя вращающимися в одном направлении роликами, которые имеют негативный профиль будущей резьбы (рис. 7).

Рис. 7. Схема радиальной накатки резьбы двумя роликами.

Один из роликов совершает радиальную подачу, вдавливаясь в материал заготовки. Таким образом, металл не срезается, как при нарезании, а выдавливается из впадин резьбы, формируя ее витки. Этот процесс имеет ключевые преимущества:

- Сохранение волокнистой структуры металла: В отличие от резания, которое перерезает волокна, накатка их уплотняет и изгибает по контуру профиля. Это создает непрерывную структуру, значительно повышающую прочность резьбы.

- Существенное упрочнение (наклёп): Поверхностные слои, особенно во впадинах резьбы, подвергаются интенсивному наклёпу, что повышает их твердость и сопротивление усталости.

- Высокое качество поверхности: Накатанная поверхность имеет низкую шероховатость и гладкий профиль.

В результате прочность накатанной резьбы при статических нагрузках на растяжение на 10-15% выше, чем у нарезанной, а прочность витков на срез — на 20-35% выше. Для высоконагруженных соединений, где впадины резьбы являются концентраторами напряжений, накатка является предпочтительным методом, так как создаваемый наклеп и остаточные сжимающие напряжения во впадинах многократно повышают циклическую прочность детали.

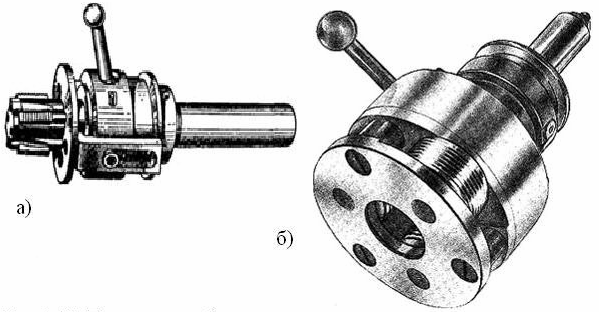

Накатывание резьбы может выполняться с помощью специальных резьбонакатных головок, устанавливаемых на суппорты универсальных токарных, револьверных станков и автоматов (рис. 8). Это позволяет получать готовую деталь с точной резьбой за одну установку, обеспечивая высокую соосность и стабильность размеров.

Рис. 8. Резьбонакатные головки: а – для накатывания внутренней резьбы; б – для накатывания наружной резьбы.

Помимо накатки роликами, существуют и другие методы, такие как накатывание плоскими плашками (высокопроизводительный метод для массового производства крепежа) и накатывание инструментом типа «ролик-сегмент».

4. Выглаживание и дорнование: финишная обработка скольжением

К методам ППД, где инструмент работает по схеме скольжения, относятся выглаживание и дорнование. Ключевой особенностью этих процессов является использование деформирующих элементов из сверхтвердых материалов, таких как синтетический алмаз или твердые сплавы (например, на основе карбида вольфрама, согласно ГОСТ 3882-74). Это необходимо для минимизации адгезионного схватывания с обрабатываемым материалом и обеспечения высокой износостойкости инструмента.

4.1. Выглаживание

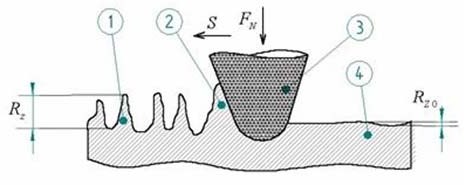

Выглаживание — это процесс пластического деформирования микронеровностей на поверхности скользящим по ней инструментом с гладкой сферической или цилиндрической рабочей частью (рис. 9). Под действием силы прижима выступы микрорельефа 1, оставшиеся от предыдущей обработки (например, точения или шлифования), пластически сминаются и «размазываются» по поверхности, заполняя впадины. В результате шероховатость поверхности 4 значительно уменьшается (до Ra 0.05 мкм и ниже), а твердость поверхностного слоя повышается за счет наклёпа. Алмазное выглаживание особенно эффективно для обработки закаленных сталей и маложестких деталей, где применение накатывания роликами с большими усилиями невозможно. Основными недостатками метода являются относительно низкая производительность и невысокая стойкость инструмента по сравнению с роликами.

Рис. 9. Схема деформации поверхностного слоя при алмазном выглаживании: 1 – исходные микронеровности; 2 – пластический наплыв материала; 3 – алмазный выглаживатель; 4 – сглаженная поверхность после обработки.

4.2. Дорнование

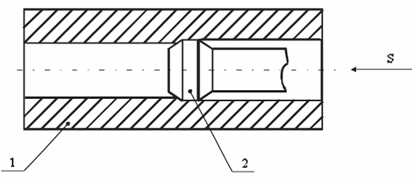

Дорнование (или дорнирование) — это вид обработки отверстий без снятия стружки, который можно охарактеризовать как деформирующее протягивание. Суть процесса заключается в перемещении через отверстие заготовки 1 жесткого инструмента — дорна 2 (рис. 10). Поперечный размер дорна превышает диаметр отверстия на величину натяга. При прохождении дорна поверхностный слой отверстия пластически деформируется, что приводит к его уплотнению, сглаживанию и упрочнению.

Рис. 10. Схема процесса дорнования отверстия: 1 – обрабатываемое изделие; 2 – дорн (калибрующий инструмент); s – направление подачи.

Дорнование является высокопроизводительным процессом, который совмещает в себе чистовую, калибрующую, упрочняющую, а иногда и формообразующую обработку (например, для получения внутренних шлицев или рифлений). Глубина упрочненного слоя регулируется величиной натяга.

Различают поверхностное дорнование, при котором деформируется только поверхностный слой (относится к ППД), и объёмное дорнование, когда пластическая деформация охватывает все поперечное сечение детали (относится к методам обработки металлов давлением).

5. Применение пластической деформации в ремонтных технологиях

Принципы пластического деформирования также широко используются для восстановления изношенных деталей, позволяя вернуть им первоначальные геометрические размеры. Эти методы особенно эффективны в ремонтном производстве.

- Осадка: Применяется для увеличения наружного диаметра (например, изношенных цапф валов, осей, клапанов) или уменьшения внутреннего диаметра (втулок) за счет уменьшения длины детали. Деталь сжимается в осевом направлении, что заставляет металл «течь» в радиальном. Метод эффективен при износе до 1% от диаметра.

- Обжатие: Процесс, обратный осадке, используется для уменьшения наружного диаметра или внутреннего диаметра полых деталей. Например, изношенную втулку проталкивают через матрицу меньшего диаметра. После обжатия внутренний диаметр может быть расточен до требуемого размера.

- Вытяжка: Используется для увеличения длины детали (например, тяги, штанги) за счет локального уменьшения ее поперечного сечения.

- Раздача: Применяется для увеличения наружного и внутреннего диаметров полых деталей. Через деталь продавливается пуансон конической или шарообразной формы, который «раздает» ее стенки. Этот метод часто используют для восстановления поршневых пальцев или бронзовых втулок насосов.

6. Сравнительный анализ основных методов ППД

Для наглядности представим ключевые характеристики рассмотренных методов в виде сравнительной таблицы.

| Характеристика | Дробеструйная обработка | Накатывание (роликами) | Выглаживание (алмазное) | Дорнование |

|---|---|---|---|---|

| Принцип действия | Многократное ударное воздействие потока дроби. | Перекатывание инструмента (ролика) под давлением. | Скольжение инструмента (индентора) под давлением. | Протягивание калибрующего инструмента с натягом. |

| Основная цель | Повышение усталостной прочности, очистка. | Повышение усталостной прочности, формообразование. | Снижение шероховатости, повышение твердости. | Калибровка отверстий, упрочнение, снижение шероховатости. |

| Ключевые преимущества | Универсальность (сложные формы), высокая производительность. | Высокая степень упрочнения, низкая шероховатость. | Минимальная шероховатость (зеркальная поверхность), обработка закаленных сталей. | Высокая производительность, точность размеров отверстий. |

| Ограничения | Увеличивает шероховатость, сложность контроля. | Неприменимо для сложных поверхностей и тонкостенных деталей. | Низкая производительность, износ инструмента. | Применимо только для обработки сквозных или глухих отверстий простой формы. |

| Типичное применение | Пружины, рессоры, валы, лопатки турбин, сварные швы. | Галтели коленвалов, оси, резьбы, шлицы. | Шейки валов, штоки гидроцилиндров, уплотнительные поверхности. | Отверстия в рычагах, гидроаппаратуре, втулках. |

7. Интересные факты о ППД

- Древние корни: Проковка лезвий мечей в древности (например, знаменитой дамасской стали) была, по сути, интуитивным применением наклёпа для достижения непревзойденной прочности и вязкости.

- Авиационное формообразование: Технология дробеструйного наклепа используется не только для упрочнения, но и для придания нужной кривизны панелям обшивки крыльев самолетов. Контролируемая деформация одной стороны панели заставляет ее изгибаться в нужную сторону.

- Борьба с «усталостью металла»: ППД стало одним из главных инструментов в борьбе с усталостным разрушением, которое стало причиной многих катастроф в XX веке. Создание сжимающих напряжений на поверхности кардинально изменило подход к проектированию долговечных конструкций.

- Применение в автоспорте: В двигателях и подвесках гоночных автомобилей класса Формула-1 практически все ответственные детали (коленвалы, шатуны, пружины) проходят многоступенчатую обработку методами ППД для достижения максимальной прочности при минимальном весе.

8. FAQ: Часто задаваемые вопросы о поверхностном пластическом деформировании

- В чем принципиальное отличие ППД от термообработки (закалки)?

- Закалка изменяет структуру металла во всем его объеме за счет фазовых превращений при нагреве и охлаждении. ППД же изменяет структуру только в тонком поверхностном слое (от десятков микрон до нескольких миллиметров) без нагрева, механическим путем. Часто эти методы комбинируют: сначала деталь закаливают, а затем финишную обработку выполняют методами ППД для создания сжимающих напряжений.

- Можно ли применять ППД к любым металлам и сплавам?

- Нет, ППД эффективно только для материалов, обладающих достаточной пластичностью. Для очень хрупких материалов (например, чугуна с высоким содержанием углерода или некоторых керамик) применение ППД может привести к образованию трещин и разрушению. Наилучшие результаты достигаются на сталях, титановых, алюминиевых и медных сплавах.

- Насколько сильно ППД изменяет размеры детали?

- Изменение размеров зависит от метода и интенсивности обработки. При выглаживании и накатывании изменение диаметра может быть незначительным (микроны), что позволяет использовать их как калибрующую операцию. При дробеструйной обработке размеры практически не меняются, но увеличивается шероховатость. При формообразующей накатке (например, резьбы) размеры изменяются предсказуемо и являются целью процесса.

- Как контролируется качество обработки ППД?

- Контроль является важнейшей частью процесса. Для дробеструйной обработки используют так называемые полоски Альмена — тонкие стальные пластины, которые деформируются вместе с деталью. По их изгибу судят об интенсивности обработки. Для накатывания и выглаживания контролируют усилие, глубину внедрения, а также итоговую твердость, шероховатость и величину остаточных напряжений (с помощью рентгеноструктурного анализа или других методов).

- Что эффективнее для упрочнения вала: накатывание роликами или дробеструйная обработка?

- Выбор зависит от конкретной задачи. Для упрочнения концентраторов напряжений, таких как галтели (переходы между диаметрами), накатывание роликами является более предпочтительным, так как создает глубокий слой сжимающих напряжений и сглаживает поверхность. Дробеструйная обработка лучше подходит для упрочнения всей поверхности вала, включая участки сложной формы, но при этом она увеличивает шероховатость.

Заключение

Поверхностное пластическое деформирование — это не просто отдельная технологическая операция, а целая научная и инженерная дисциплина, позволяющая управлять свойствами поверхностного слоя материала. От древней проковки до современного лазерного наклепа, эти методы прошли огромный путь развития и сегодня являются неотъемлемой частью производства надежных и долговечных машин и конструкций. Правильный выбор и применение технологий ППД позволяют значительно повысить ресурс критически важных деталей, снизить их металлоемкость и, в конечном итоге, обеспечить безопасность и эффективность эксплуатации сложной техники. Дальнейшее развитие этих технологий связано с внедрением адаптивных систем управления, роботизацией процессов и применением гибридных методов, сочетающих ППД с другими видами финишной обработки.