Содержание страницы

1. Сварочные дефекты и причины их появления

Качество продукции есть совокупность ее свойств, удовлетворяющих определенные потребности. Для сварных соединений показателями качества служат такие свойства, как прочность, отсутствие дефектов, число исправлений и др.

Контроль качества продукции — это проверка соответствия показателей качества установленным требованиям. Под термином управление качеством понимают обеспечение необходимого уровня качества за счет обратных связей от контроля к технологии и путем активного на нее воздействия на всех этапах производства.

Термин дефект можно определить как отдельное несоответствие продукции требованиям, установленным нормативной документацией.

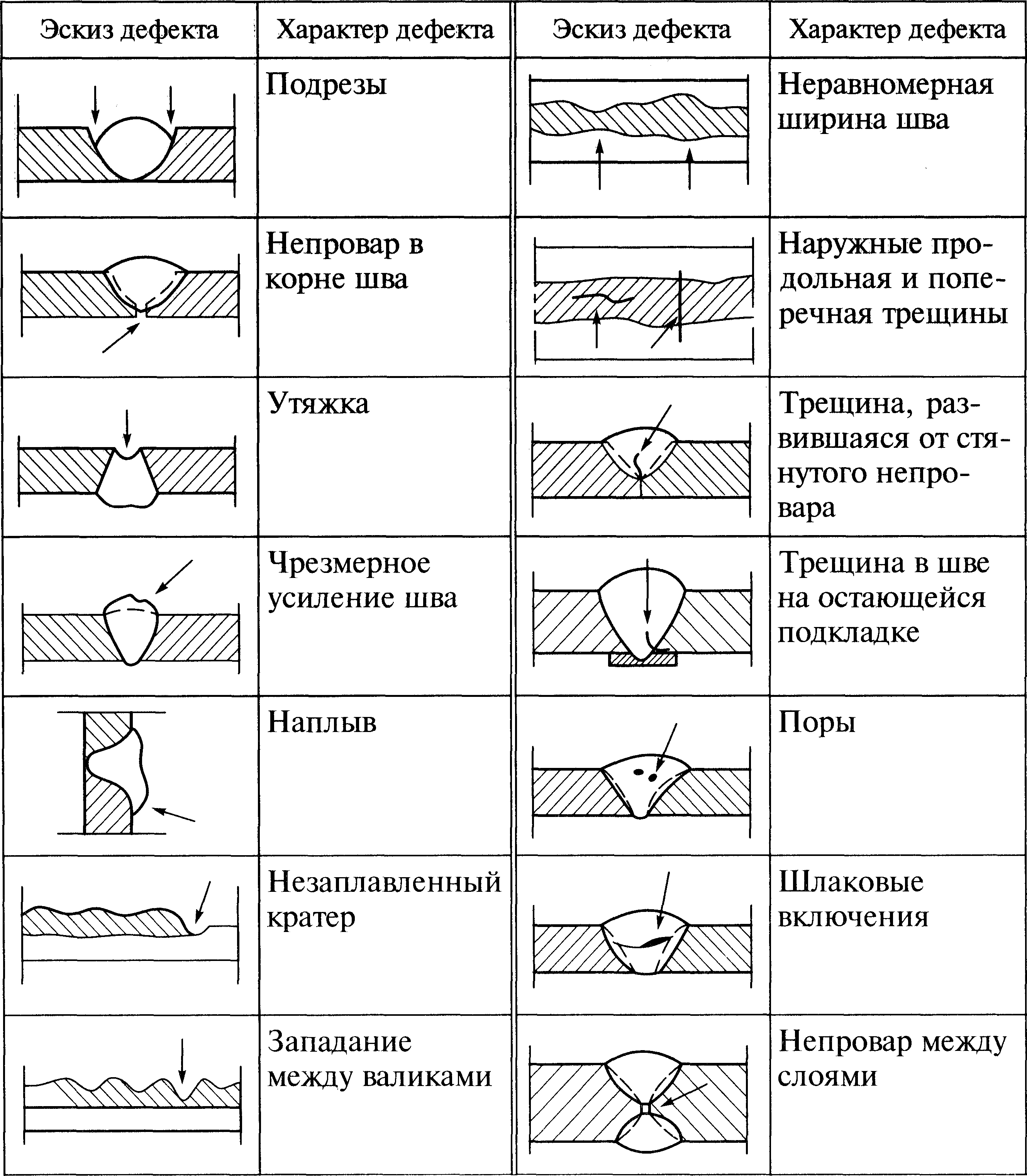

На практике распространено и более широкое понятие о дефектах, как несплошностях — допустимых и недопустимых. Различают дефекты подготовки и сборки изделий под сварку и собственно сварочные дефекты. Следует иметь в виду, что дефекты подготовки и сборки часто приводят к появлению собственно, сварочных дефектов, поэтому подготовку изделий к сварке необходимо особо тщательно контролировать. Наиболее характерные дефекты подготовки и сборки: неправильный угол скоса кромок в швах при сварке плавлением с V-, U и Х-образной разделкой; неравномерное притупление по длине кромок или непостоянство зазора между ними; несовпадение стыкуемых плоскостей; расслоения и загрязнения на кромках.

На каждой операции технологического процесса выполняется контроль качества. Используются визуально-измерительный метод и физические методы контроля, позволяющие выявить внутренние дефекты (капиллярный, магнитный, ультразвуковой, радиационный). Наиболее опасными и недопустимыми дефектами в сварных соединениях являются: трещины, непровары, подрезы.

Для прочноплотных швов недопустимо также скопления пор, шлаковых включений, менее опасны дефекты формировании швов, ухудшающие внешний вид швов, создающие концентрацию напряжений и затрудняющие дальнейшую сборку, например бугристость, неравномерная ширина шва, непровары, подрезы, наплывы, грубая чешуйчатость. Во всех случаях первоочередным является визуальный контроль полуфабрикатов, сборки, сварки и отделочных операций.

Так как дефекты являются следствием нарушения технологии, то необходимо тщательное ее соблюдение, в том, числе режимов сварки, подготовки основного и сварочных материалов, исправности оборудования и стабильности его рабочих характеристик, квалификации персонала, удобства работы в данных условиях, механизации основных и вспомогательных операций.

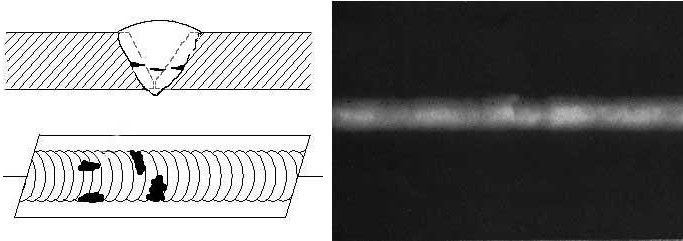

Наплыв (несплавление) – состояние, когда присадочный материал не сплавляется должным образом с основным металлом или с предыдущим проходом при сварке (наплыв между проходами). Дуга не в достаточной степени плавит основной металл и тем самым вызывает, что слегка расплавленный металл в зоне сварочной дуги втекает в основной материал без сцепления (рис. 24).

Рисунок 24 – Изображение наплывов на радиографической пленке

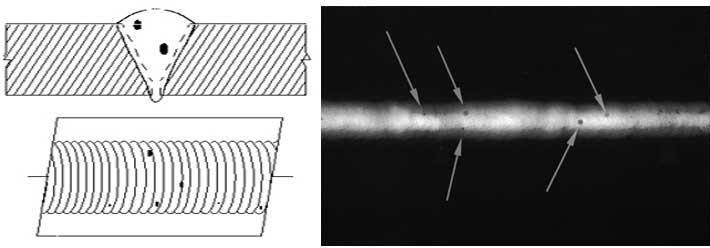

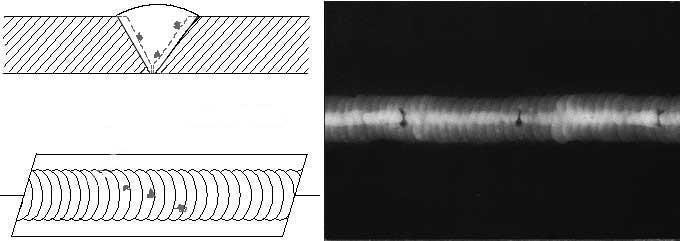

Поры являются результатом захвата газа в твердеющем металле. Поры приобретают разные формы на снимках, но часто просматриваются как темные округлой формы точки или пятна, которые могут быть как единичными, так и обозначаться скоплениями или рядами (рис. 25). Иногда пористость может приобретать овальную форму или может быть представлена в виде хвоста. Это происходит в результате, когда газ пытается испариться в то время, когда металл находится еще в жидком состоянии. Все пористые места – это пустоты в металле и на радиографическом снимке будет иметь более высокую плотность, чем окружающая зона.

Рисунок 25 – Изображение единичных пор на радиографической пленке

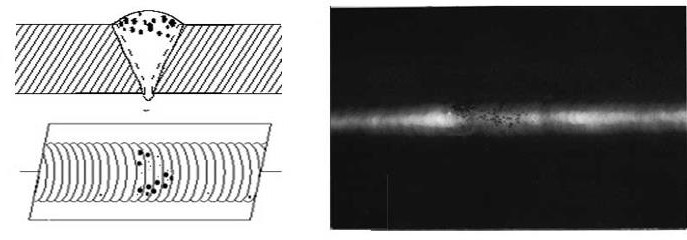

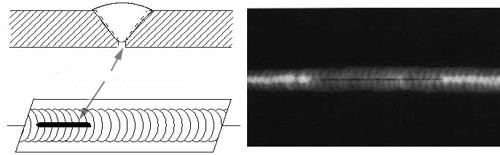

Скопление пор вызвано использованием влажных электродов со шлакообразующим покрытием. Влага при нагревании превращается в газ и оказывается в металле сварного шва во время проведения сварки. Скопление пор проявляется так же, как и обычная пористость на снимке, но сгруппированы рядом друг с другом (рис. 26).

Рисунок 26 – Изображение скопления пор на радиографической пленке

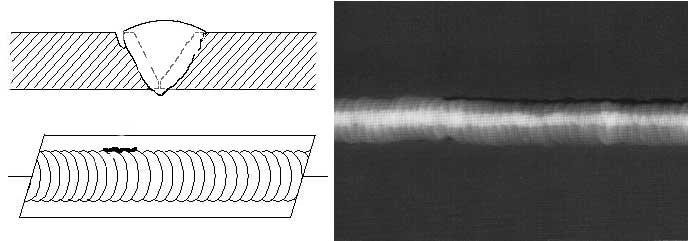

Шлаковые включения — неметаллические твердые материалы, захваченные в металл сварного шва или между сварочным стыком и основным металлом. На снимке обозначаются темной неровной асимметричной формы внутри шва или по всей длине сварных участков, которые указывают на то, что в шве находятся остатки шлака (рис. 27).

Рисунок 27 – Изображение шлаковых включений на радиографической пленке

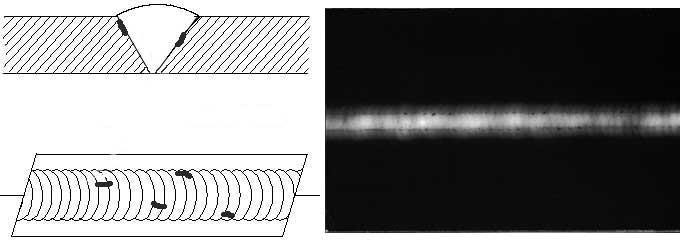

Непровар происходит, когда металл шва не проникает в стык и является самым браковочным из всех нарушений однородности. Непровар – это место концентрации напряжений, откуда могут развиваться трещины. На радиографическом снимке отображаются темными линиями параллельно кромкам деталей (рис. 28, 29).

Рисунок 28 – Изображение непроваров в корне шва на радиографической пленке

Рисунок 29 – Изображение непроваров по кромкам на радиографической пленке

Внешний подрез является узкой канавкой в основном металле около шва. На радиографическом снимке будет отображаться темной непостоянной линией на наружной кромке сварного шва.

Рисунок 30 – Изображение подрезов на радиографической пленке

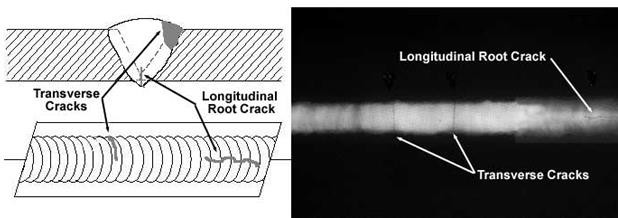

Трещины можно определить на радиографии только когда они развиваются в направлении, которое изменяет толщину, т.е. параллельно рентгеновскому лучу. Трещины выглядят как зазубренные и часто очень слабые неровные линии. Трещины могут иногда выглядеть как «хвостики» на включениях или пористости.

Рисунок 31 – Изображение трещин на радиографической пленке

Горячие трещины имеют темный излом и образуются в процессе кристаллизации в сварном шве. Возникают при наличии вредных примесей в сварочной ванне (сера, фосфор, мышьяк). Причиной холодных трещин являются закалочные структуры при быстром охлаждении основного металла и шва, а также наличие водорода в шве.

Вольфрамовые включения. Вольфрам — непрочный и в своей основе плотный материал, используемый в электроде при сварке инертным газом. При использовании неправильных сварочных процедур, вольфрам может оказаться внутри шва. Что касается радиографии, вольфрам плотнее алюминия и стали, поэтому он выглядит как более светлый участок с четко очерченным контуром на радиографическом снимке.

Рисунок 32 – Дефекты сварных швов

2. Основные методы контроля качества в сварочном производстве

Дефекты в изделиях выявляют при разрушающих и неразрушающих испытаниях. Разрушающие испытания проводят на образцах-свидетелях, моделях или натурных образцах изделий. Такие показатели позволяют количественно определять характеристики качества, например, прочность изделий, их долговечность, коррозионную стойкость и т. п.

Неразрушающие испытания позволяют определять наличие дефектов в изделиях без их разрушения и косвенно характеризуют их эксплуатационные характеристики. Методы неразрушающих испытаний основаны на различных физических явлениях, имеющих место при исследованиях качества: прохождение и передача энергии или прохождение вещества через объект контроля — поэтому такие методы часто называют физическими.

Различают виды и методы контроля. Видом испытаний (контроля) называют классификационную группировку контроля по определенному признаку. Методом контроля называют правила применения определенных принципов и средств контроля, при этом метод контроля может содержать в себе информацию об определенной последовательности применения этих принципов на практике.

Различают 10 видов неразрушающего контроля:

- визуально-измерительный (оптический);

- акустический;

- капиллярный;

- магнитный;

- радиационный;

- радиоволновый;

- тепловой;

- течеисканием;

- электрический;

- электромагнитный (вихретоковый).

Средства контроля, исполнители и контролируемые объекты представляют собой систему контроля, элементы которой взаимодействуют между собой по правилам, установленным нормативно-технической документацией на контролируемые изделия. Такая система включает в себя три этапа: предварительный, пооперационный (технологический) и приемочный контроль.

Предварительный контроль включает в себя проверку квалификации исполнителей, состояния контрольного оборудования, аппаратуры и приспособлений, применяемых материалов.

Пооперационный контроль предусматривает проверку качества подготовки изделия или его элементов к проведению технологического процесса, а также правильности порядка его выполнения. Такой контроль позволяет своевременно корректировать технологический процесс в случае его нарушения и оперативно исправлять дефектные места в изделиях.

Приемочный контроль завершает технологический процесс изготовления изделий, разделяя их на две группы: годные и негодные (бракованные); приемочный контроль бывает сплошным или выборочным.

Разрушающие испытания проводят обычно на образцах-свидетелях: на моделях и реже на самих изделиях (на «штатных» стыках). Образцысвидетели сваривают из того же материала и по той же технологии, что и сварные соединения. Разрушающие испытания, как правило, позволяют получить числовые данные, прямо характеризующие прочность, качество или надежность соединений. Если сварка образцов проведена в лабораторных условиях, то эти испытания отражают качество образцов, выполненных без производственных дефектов. Обычно механические испытания соединений и металла шва проводят на растяжение, изгиб, сплющивание и т.п. По характеру нагрузки различают статические, динамические и усталостные испытания.

При неразрушающих испытаниях, осуществляемых обычно на самих изделиях, оценивают те или иные физические свойства, лишь косвенно характеризующие качество, прочность или надежность соединения. Эти свойства связаны с наличием дефектов и их влиянием на передачу энергии или движение вещества в материале изделий.

Радиационный контроль

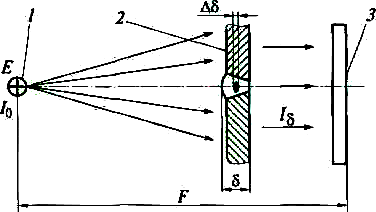

Радиационный контроль является методом определения качества материалов, изделий и сварных соединений с использованием ионизирующих излучений. Система контроля (рис. 33) включает в себя источник ионизирующих излучений 1, объект контроля 2 и регистрирующее устройство (детектор) 3.

Ионизирующим называют излучение, взаимодействие которого с веществом приводит к образованию в этом веществе ионов различного знака. Фотонное ионизирующее излучение является электромагнитным, а корпускулярное излучение представляет собой излучение частиц с массой, отличной от нуля (электронов, протонов, нейтронов и др.).

1 — источник излучения; 2 — объект контроля (сварное соединение); 3 — детектор излучения; Еэнергия излучения; 8 — толщина материала; I0, Iδ — интенсивность падающего и прошедшего излучений соответственно; ∆δ — характеристический размер дефекта; F — фокусное расстояние

Рисунок 33 — Структурные элементы радиационного контроля

При прохождении через вещество ионизирующего излучения происходит его ослабление (поглощение и рассеяние). Степень ослабления зависит от толщины δ и плотности ρ контролируемого материала, а также энергии Е и интенсивности излучения I.

Интенсивностью излучения I, Вт/м2 называют отношение потока энергии квантов ионизирующего излучения за некоторый промежуток излучения к этому времени. Интенсивность излучения убывает обратно пропорционально квадрату расстояния от источника излучения.

Наличие в материале изделия внутренних несплошностей размером ∆δ, отличающихся по плотности от основного материала, приводит к резкому изменению значений Е и I0 пучка излучения, что регистрируют детекторами ионизирующих излучений.

Размер минимального выявляемого при контроле внутреннего дефекта определяет чувствительность контроля Wа6c = ∆δ min. Часто чувствительность оценивают по отношению размера минимального выявляемого дефекта к толщине материала в виде Wотн = ∆δmin / δ . Такую чувствительность указывают в процентах.

Основным свойством ионизирующего излучения, определяющим его пригодность для контроля, является достаточная проникающая способность, определяемая энергией излучения Е.

Детекторы ионизирующих излучений оценивают интенсивность Iδ излучения, прошедшего через контролируемый материал. Методы радиационного контроля классифицируют в зависимости от вида детектора ионизирующих излучений.

Различают следующие методы радиационного контроля: радиографию, радиоскопию и радиометрию.

При радиографии изображение контролируемого объекта фиксируют на фоточувствительных детекторах (рентгеновских пленках). Количественным показателем детектора является плотность почернения пленки. При контроле получают «статическое» изображение внутренней структуры объекта контроля. Метод позволяет контролировать изделия различной формы и любых размеров с чувствительностью до 2 %. Радиографию применяют в полевых, монтажных, стапельных и лабораторных условиях.

При радиоскопии детекторами изображение контролируемого объекта наблюдают на видеоконтрольных устройствах (экранах), количественным показателем детектора является яркость свечения экрана. Радиоскопия позволяет получать видимое «динамическое» изображение внутренней структуры объекта контроля. Метод позволяет контролировать изделия из сталей толщиной до 20 мм или легких сплавов толщиной до 50 мм. Чувствительность радиоскопии составляет 2… 4 %. Метод позволяет вести непрерывный контроль с рассмотрением изделия под разными углами. Анализ результатов выполняют в процессе контроля.

При радиометрии регистрируют и обрабатывают информацию о контролируемом объекте, получаемую в виде электрических сигналов. Количественными показателями детектора являются величины сигналов, их длительность или количество. Такой метод обеспечивает наибольшие возможности автоматизации процесса контроля с осуществлением обратной связи на технологический процесс изготовления изделий. Чувствительность контроля примерно соответствует чувствительности радиографии.

Ионизирующие излучения, названные так по свойству ионизировать газы, по своей природе являются электромагнитными. Проникающая способность таких излучений определяется их энергией Е, зависящей от длины волны X. Чем меньше длина волны, тем выше энергия излучения и выше проникающая способность излучения.

Некоторые виды электромагнитного излучения имеют следующие значения длины волны X, м:

- видимый свет (4… 7) * 10-7;

- ультрафиолетовый свет 6 * 10-9…4 * 10-7;

- рентгеновские лучи 6 * (10-9… 10-13 ) ;

- гамма-лучи ( γ -лучи) 10-16… 10-11;

- космические лучи менее 10-16.

Собственная частота колебаний v и, следовательно, длина волны излучения λ определяют свойства того или иного вида излучения, распространяющегося в пространстве со скоростью света с: λ = c / v.

Рентгеновские и гамма-лучи получают с помощью различных источников ионизирующих излучений.

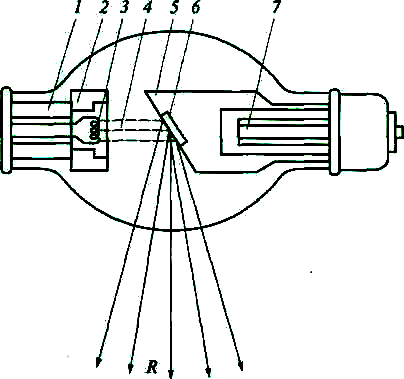

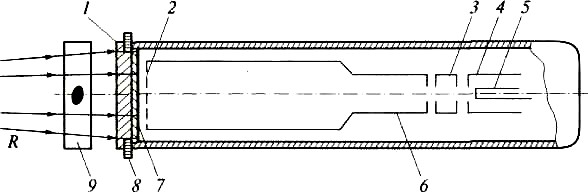

Источники рентгеновского излучения. Основными источниками рентгеновского излучения являются рентгеновские трубки (рис. 34). Трубка представляет собой двухэлектродный вакуумный прибор. В стеклянном баллоне расположены катод 1 и анод 5. Возникновение рентгеновского излучения R происходит при торможении сфокусированного фокусирующим устройством 2 трубки пучка электронов 4 материалом мишени 6 анода. Катод обеспечивает термоэлектронную эмиссию за счет протекания по вольфрамовой нити накала 3 электрического тока. Трубка имеет устройство охлаждения анода 7. Анод изготавливают из меди или ее сплавов. Материалами мишени анода являются тугоплавкие материалы, например вольфрам.

В связи с тем, что скорости электронов распределены по закону Максвелла, на мишень попадают как сравнительно «медленные» электроны, так и «быстрые» с различной кинетической энергией.

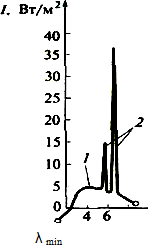

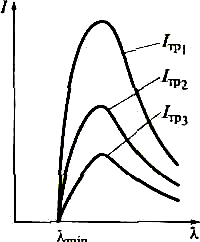

При взаимодействии излучения с материалом мишени возникают тормозное и характеристическое излучения. Спектр этих излучений для молибденового анода представлен на рис. 34.

1 — катод; 2 — фокусирующее устройство; 3 — нить накала; 4 — электроны; 5 — анод; 6 — мишень; 7 — система охлаждения; R — рентгеновское излучение

Рисунок 34 — Схема устройства рентгеновской трубки

Тормозное изучение с непрерывным (сплошным) спектром I возникает в результате торможения мишенью электронов разных энергий за счет передачи энергии летящих электронов электронам, находящимся на наружных орбитах атомов материала мишени. Торможение электронов происходит постепенно по толщине материала мишени, поэтому в спектре рентгеновского излучения, генерируемого трубкой, присутствуют кванты с разными значениями энергии.

1 — тормозное излучение; 2 — характеристическое излучение; λ min — минимальная длина волны рентгеновского излучения

Рисунок 35 — Спектр рентгеновского излучения для молибденового анода

Характеристическое излучение с линейчатым спектром 2 возникает только в том случае, когда «быстрые» электроны, обладающие большой кинетической энергией, взаимодействуют с электронами материала мишени, расположенными на внутренних орбитах атома, и передают им свою энергию, заставляя электроны переходить на более удаленные от ядра орбиты. Имеет место мгновенный переход электронов с одной орбиты на другую, например с Z-орбиты на K-орбиту.

Для рентгеновских трубок коэффициент полезного действия зависит от ускоряющего напряжения и составляет 1…2%; остальная часть энергии летящих электронов превращается в теплоту, поэтому аноды рентгеновских трубок выполняют из медных сплавов с обеспечением интенсивного охлаждения водой или маслом.

б

Рисунок 36 — Зависимость интенсивности рентгеновского излучения от анодного напряжения (а) и тока (б) в рентгеновской трубке

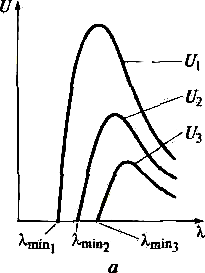

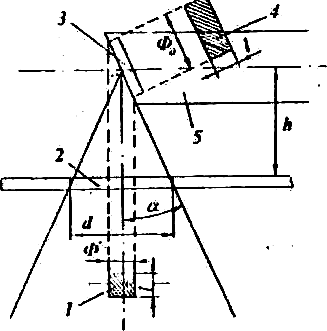

Технические свойства рентгеновских трубок определяются формой и размерами ее активной части (фокусным пятном трубки), а также углом раствора пучка излучения (углом коллимации).

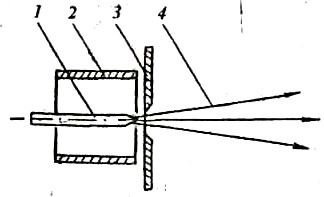

Фокусным пятном (Ф) называют площадку на зеркале мишени, служащую источником излучения. Эффективным фокусным пятном называют проекцию действительного фокусного пятна трубки на направление выхода рабочего пучка излучения (рис. 37).

Современные рентгеновские трубки имеют линейное (прямоугольное с отношением размеров сторон не более 1,25) или круглое (эллиптическое) эффективное фокусное пятно. В зависимости от размера фокусного пятна различают следующие рентгеновские трубки: стандартные (Ф>0,4 мм), минифокусные (Ф = 0,1 …0,4 мм) и микрофокусные (Ф < 0,1 мм). Для максимального увеличения резкости изображения дефектов стремятся иметь минимальные размеры фокусного пятна. В рентгеновских аппаратах применяют следующие рентгеновские трубки:

- двухэлектродные одноили биполярные;

- специализированные с выносным полым или вращающимся анодом, импульсные и высоковольтные.

1 – эффективное фокусное пятно; 2 – окно; 3 – зеркало анода; 4 – действительное фокусное пятно; 5 — анод

Рисунок 37 — Оптические характеристики рентгеновской трубки

В рентгеновских аппаратах применяют следующие рентгеновские трубки:

- двухэлектродные одноили биполярные;

- специализированные с выносным полым или вращающимся анодом, импульсные и высоковольтные.

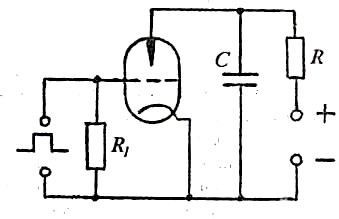

Особую конструкцию имеют портативные импульсные рентгеновские трубки для просвечивания изделий небольшой толщины (рис. 38), у которых анод игольчатый из вольфрама, а катод – в виде металлической сетки.

1 – анод; 2 – управляющий электрод; 3 – катод; 4 – рентгеновское излучение

Рисунок 38 – Конструкция электродов импульсной рентгеновской трубки

Рисунок 39 – Схема питания импульсной рентгеновской трубки

Рентгеновские аппараты классифицируют:

- по принципу действия — с постоянной нагрузкой и импульсные;

- конструктивному исполнению — на моноблоки и кабельные аппараты;

- способу применения — на стационарные, передвижные и переносные;

- углу выхода рабочего пучка излучения — с направленным выходом и панорамным.

Аппараты-моноблоки, у которых рентгеновская трубка и трансформатор смонтированы в одном блоке (блоке-трансформаторе), предназначены для фронтального просвечивания направленным пучком излучения, а также панорамного просвечивания кольцевым пучком излучения.

Кабельные аппараты, состоящие из генераторного устройства, рентгеновской трубки и пульта управления, предназначены для фронтального и панорамного просвечивания. Электропитание аппарата обеспечивается с помощью многослойных высоковольтных кабелей.

Промышленные рентгеновские аппараты с постоянной нагрузкой классифицируют по напряжению на аппараты низкого (до 100 кВ) и высокого (100…300 кВ) напряжения. Основные параметры аппаратов:

- номинальное напряжение на трубке;

- средний ток рентгеновской трубки при номинальном напряжении;

- диапазон регулирования напряжения на трубке;

- размер эффективного фокусного пятна;

- мощность экспозиционной дозы;

- диапазон регулирования времени экспозиции;

- продолжительность работы аппарата в номинальном режиме;

- потребляемая мощность;

- габаритные размеры и масса рентгеновского излучателя.

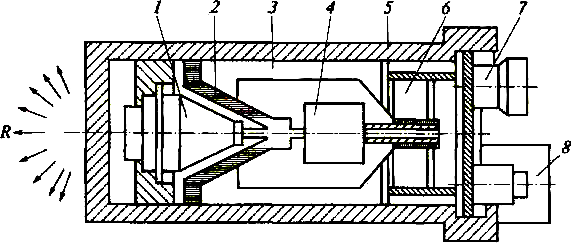

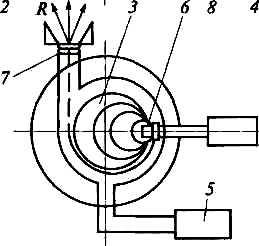

В импульсных рентгеновских аппаратах применяют специальные рентгеновские трубки (рис. 40), выполненные в виде конусного анода и двухдискового катода с отверстиями, концентрично расположенными относительно оси анода. Такие трубки называют трубками с холодным катодом. Импульсные аппараты находят применение при радиационном контроле быстропротекающих процессов, дефектоскопии сварных стыков магистральных трубопроводов, контроле в монтажных условиях и т. п. Длительность разряда составляет несколько наносекунд, в результате сила тока в импульсе составляет сотни и тысячи ампер.

1- рентгеновская трубка; 2- индуктивность; 3- стакан; 4- разрядник; корпус; 6- импульсный трансформатор; 7— высоковольтный разъем; 8 — маслорасширитель; R — рентгеновское излучение

Рисунок 40 — Схема устройства импульсного рентгеновского аппарата

Для получения тормозного рентгеновского излучения с непрерывным спектром высоких энергий (1…100 МэВ) используют ускорители электронов.

Их применяют при контроле изделий большой толщины (сотни миллиметров). По форме траектории перемещения электронов различают линейные ускорители и циклические. У линейных ускорителей ускорение электронов обеспечивается на прямолинейных траекториях движения, а у циклических — на круговых. По принципу ускорения, т. е. по характеру ускоряющего электрического поля, ускорители делят на высоковольтные, индукционные и резонансные.

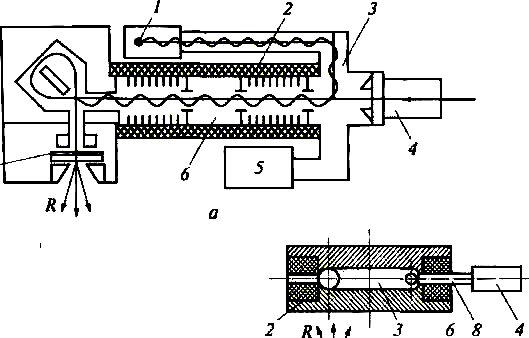

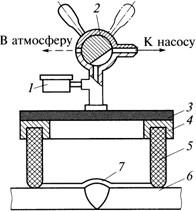

Линейный ускоритель (рис. 41,а) выполнен в виде вакуумной цилиндрической ускорительной камеры 3 с фокусирующим электромагнитом 2, расположенным на поверхности цилиндра. Требуемое разрежение в камере обеспечивается вакуумным насосом 5. Высокочастотный генератор 1 обеспечивает получение в волноводе бегущей электромагнитной волны, электрическое поле которой направлено вдоль оси волновода. Электроны, инжектируемые электронной пушкой 4, ускоряются, попадая в электрическое поле бегущей электромагнитной волны. При этом при прохождении каждых 30 см пути электроны приобретают энергию 1 МэВ. Затем ускоренные электроны попадают на мишень 7, в которой возникает тормозное рентгеновское излучение.

Бетатрон является циклическим индукционным ускорителем и выполнен (рис. 41, б) в виде вакуумной тороидальной ускорительной камеры, расположенной между полюсами электромагнита. Электронная пушка инжектирует электроны в ускорительную камеру, где они ускоряются вихревым электрическим полем, создаваемым переменным магнитным полем. В бетатронах электроны движутся по круговым орбитам. За один полный оборот по круговой орбите длиной 1 м электроны приобретают энергию 15…20эВ. В конце цикла ускорения электроны попадают на мишень, в которой возникает тормозное рентгеновское излучение.

Микротрон является циклическим резонансным ускорителем и выполнен (рис. 41, в) в виде вакуумной цилиндрической ускорительной камеры с фокусирующим электромагнитом. Высокочастотный генератор инжектирует электроны, которые по волноводу попадают в резонатор 8. Под действием магнитного поля электроны, попавшие в камеру, начинают двигаться по круговой орбите, испытывая каждый раз ускорение при попадании в зону ускоряющего электрического поля резонатора. При каждом ускорении радиус орбиты движения электронов увеличивается; в конце цикла ускорения электроны попадают на мишень, в которой возникает тормозное рентгеновское излучение.

б

б

а — линейный; б — бетатрон; в — микротрон; 1 — генератор; 2 — электромагнит; 3 — камера; 4 — электронная пушка; 5 — вакуумный насос; 6 — волновод; 7 — мишень; 8 — резонатор; R — рентгеновское излучение

Рисунок 41 — Схемы ускорителей электронов

Источники гамма-излучения. Гаммa-излучение возникает в результате естественного радиоактивного распада радионуклидов.

Одновременно с гамма-квантами при радиоактивном распаде возникают заряженные альфа- или бета-частицы. Альфа-частицы представляют собой положительно заряженные ядра гелия 2Не. Длина свободного пробега альфа-частиц в веществе мала. В частности, слой алюминия толщиной 1 мм полностью поглощает альфа-частицы.

Бета-частицы являются отрицательно заряженными частицами и представляют собой электроны. Проникающая способность бета-частиц более высокая. Для их полного поглощения достаточно слоя стали толщиной 1 …2 мм или алюминия 3…5 мм.

Таблица 1 — Энергии излучения и периоды полураспада промышленных радионуклидов

| Радионуклид | Ei, МэВ | EсР, МэВ | T 1/2 |

| Тулий 170Тm | 0,084 (3)* | 0,084 | 129 сут |

| Селен 75Se | 0,136(61) | 0,226 | 127 сут |

| 0,265(71) | |||

| 0,400 (16) | |||

| Иридий 1921г | 0,296 (26,6) | 0,38 | 75 сут |

| 0,316(81,8) | |||

| 0,468 (56,5) | |||

| 0,604(11) | |||

| Цезий 137Cs | 0,661 (82,5) | 0,661 | 30 лет |

| Кобальт 60Со | 1,17(99,9) | 1,25 | 5,3 года |

| 1,33(100) |

Примечание. В скобках указаны доли, % основных энергий в спектре излучения.

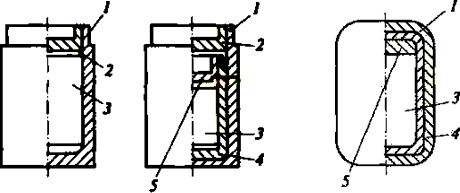

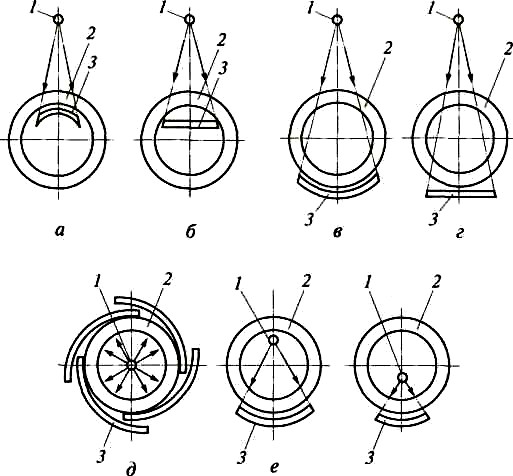

а, б — заваренные; в — завальцованные; 1 — наружная ампула; 2 — крышка; 3 — активная часть; 4 — внутренняя ампула; 5 — внутренняя крышка

Рисунок 42 — Конструкции источников гамма-излучения

Источники излучения помещают в одну или две ампулы, которые затем герметизируют. Двойные ампулы применяют для источников большой активности или источников, активная часть которых выполнена в виде сыпучих материалов. Конструкции ампул показаны на рисунке 42.

Основные единицы измерения показателей ионизирующих излучений приведены в таблице 2.

Таблица 2 — Единицы измерения показателей ионизирующих излучений

| Показатель | Обозначение | Единицы | измерения | Соотношение между единицами измерения | |

| СИ | Практическая система | ||||

| Энергия | Е

Q X Р I |

Дж | эрг, эВ | 1 эрг=10-7 Дж

1 эВ=1,6*10-19 Дж |

|

| Активность радионуклида | Бк | Ки | 1 Ки = 3,7*1010Дж | ||

| Экспозиционная доза | Кл/кг | Р (рентген) | 1 Р = 2,58* 10-4 Кл/кг | ||

| МЭД | А/кг | Р/с | 1 Р/с =2,58*104 А/кг | ||

| Интенсивност ь излучения | Вт/м2 | Эрг/ (см2 * с) | 1 эрг/(см2 * с) = 10-3 Вт/м2 | ||

Гамма-дефектоскопы. Источник излучения является основным элементом гамма-дефектоскопа. Гамма-дефектоскоп состоит из радиационной головки с защитным блоком и системы управления, а также систем сигнализации об излучении и наведении пучка лучей на объект контроля.

Таблица 3 — Энергии излучения и периоды полураспада перспективных промышленных радионуклидов

| Радионуклид | Е, МэВ | Т 1/2 |

| Америций 241Аm | 0,02… 0,07 | 470 лет |

| Самарий 145Sm | 0,06 | 340 сут |

| Иттербий l69Yb | 0,06…0,31 | 32 сут |

| Гадолиний 153Gd | 0,07…0,10 | 242 сут |

| Европий 152154Еu | 0,12… 1,4 | 12,7 года |

| Марганец 54Мn | 0,8 | 291 сут |

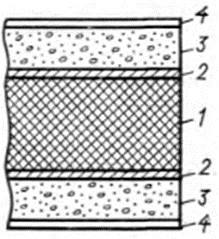

Детектором излучения, применяемым при промышленной радиографии, является рентгеновская пленка. Структура рентгеновской пленки представлена на рисунке 43. На подложку 1 из триацетата целлюлозы с обеих сторон наносят желатиновый подслой 2, а на него — эмульсионный слой 3 с кристаллами галогенида серебра, чувствительный к ионизирующему излучению. Сверху накладывается тонкий защитный слой 4.

1 – подложка; 2 – желатиновый подслой; 3 – эмульсионный слой; 4 – защитный слой

Рисунок 43 – Структура рентгеновской пленки.

Таблица 4 — Способы зарядки кассет

| Способ зарядки | Наличие пленок в кассете | |

| одна | две | |

| Без экранов

С усиливающими металлическими экранами С усиливающими флуоресцирующими экранами С усиливающими металлическими и флуоресцирующими экранами |

|

|

![]() — радиографическая пленка;

— радиографическая пленка;

![]() — усиливающий металлический экран;

— усиливающий металлический экран;

![]() — усиливающий флуоресцирующий экран.

— усиливающий флуоресцирующий экран.

Выбор источника излучения. Области применения источников ионизирующих излучений приведены в таблице 1.5.

Таблица 5 — Области применения источников ионизирующих излучений

| Толщина, мм | для материалов | Источники излучений | ||||

| Fe | Ti | А1 | Mg | Радионуклид | Рентгеновские аппараты U, кВ | Ускори тели Е, МэВ |

| До 4 | До 8 | До 50 | До 80 | — | 10…80 | — |

| 1…20 | 2…40 | 3…70 | 10… 200 | Тm | 60… 140 | — |

| 3…50 | 6…80 | 20… 150 | 40…350 | Se | 90… 180 | — |

| 5…80 | 10… 120 | 40…250 | 70…450 | Ir | 140…400 | — |

| 10… 120 | 20… 150 | 50…300 | 100… 500 | Cs | 180… 1000 | 3…6 |

| 30…200 | 60…300 | 200…500 | 300… 700 | Со | 250… 1000 | 6… 15 |

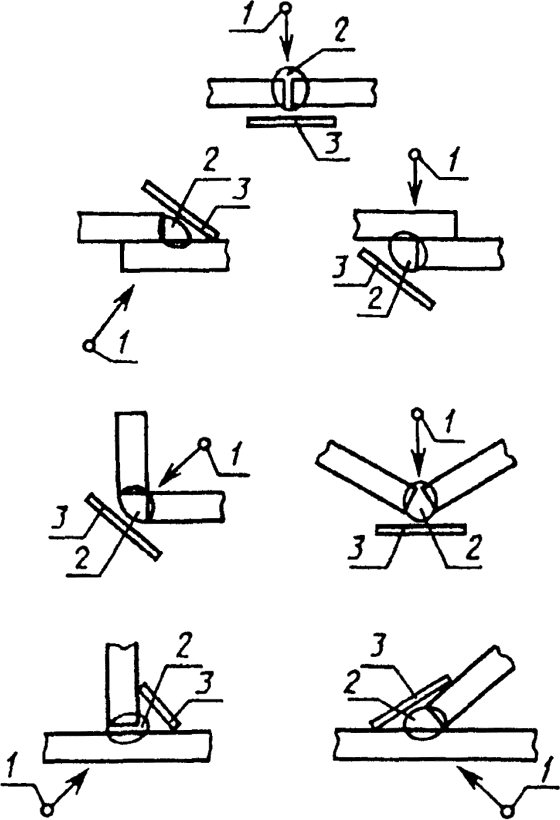

1 — источник излучения; 2 — контролируемый участок; 3 — кассета

Рисунок 44 — Схемы контроля сварных соединений

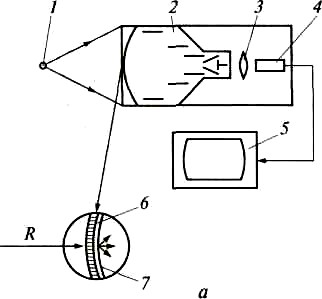

Радиоскопия (радиационная интроскопия) основана:

- на просвечивании изделий ионизирующим (рентгеновским) излучением;

- преобразовании скрытого радиационного изображения объекта в светотеневое или электронное изображение;

- усилении и передаче этих изображений непосредственно оператору или на расстояние с помощью оптических или телевизионных систем для последующего визуального анализа на экранах (рис. 46).

Детекторами ионизирующих излучений являются флюороскопические экраны (ФЭ), сцинтилляционные кристаллы (СК), радиационные (рентгеновские) электронно-оптические преобразователи (РЭОП), электронно-оптические усилители яркости (ЭОУ) и рентгеновидиконы (РВ). Флюороскопический экран. Принцип действия ФЭ основан на мгновенной люминесценции люминофоров на базе (Zn, Cd)S(Ag), CaWO4 под действием ионизирующих излучений.

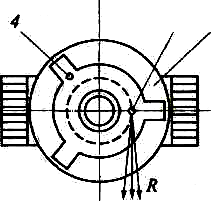

Рентгеновидикон (рис. 47) представляет собой передающую телевизионную трубку, в торце которой смонтирован электронный прожектор, состоящий из катода, управляющего электрода и первого анода.

а, б — через одну стенку; в, г — через две стенки; д — при панорамном просвечивании; е, ж — при размещении источника внутри объекта; 1 — источник излучения; 2 — контролируемый участок; 3 — кассета с пленкой

Рисунок 45 — Схемы радиографии полых тел вращения и труб

Флюороскопический экран. Принцип действия ФЭ основан на мгновенной люминесценции люминофоров на базе (Zn, Cd)S(Ag), CaWO4 под действием ионизирующих излучений.

Рентгеновидикон (рис. 47) представляет собой передающую телевизионную трубку, в торце которой смонтирован электронный прожектор, состоящий из катода, управляющего электрода и первого анода.

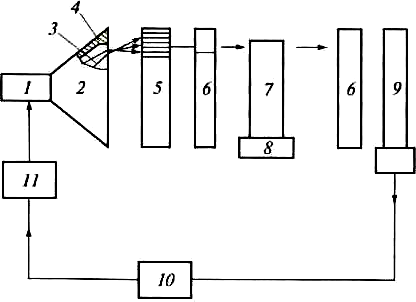

1 — источник излучения; 2 — радиационный электронно-оптический преобразователь; 3 — объективы; 4 —телевизионная трубка; 5 — видеоконтрольное устройство; 6 — люминофор; 7 — фотокатод; R — рентгеновское излучение

Рисунок 46 — Структурная схема усилителя яркости изображения с радиационным электронно-оптическим преобразователем

1 — планшайба; 2 — мелкоструктурная сетка; 3 — первый анод; 4 — управляющий электрод; 5 — катод; 6 — второй анод; 7 — мишень; 8 — сигнальная пластина; 9 — контролируемый объект; R — рентгеновское излучение

Рисунок 47 — Устройство рентгеновидикона

Применение в радиоскопии телевизионных систем позволяет усиливать яркость и контраст изображения, изменять его масштаб и обеспечивать радиационную безопасность обслуживающего персонала.

Рассмотренные ранее радиоскопические преобразователи (СК, РЭОП, РВ) входят в состав рентгенотелевизионных дефектоскопов (интроскопов).

1 — фокусирующая система; 2 — рентгеновская трубка; 3 — пучок электронов; 4— анод; 5— коллиматор; 6— щелевые диафрагмы; 7— изделие; 8— транспортное устройство; 9 — детектор; 10 — блок обработки сигналов; 11— блок управления

Рисунок 48 — Функциональная схема интроскопа

Интроскоп (рис. 48) состоит из рентгеновской трубки с фокусирующей системой. Трубка обеспечивает построчное сканирование объекта контроля и однострочную развертку электронного пучка вдоль анода. При перемещении изделия перед трубкой с помощью конвейера осуществляется контроль объекта узким пучком излучения, формируемым многощелевым коллиматором и щелевой диафрагмой. Изображение объекта формируется на детекторе РЭОП, после чего преобразуется в электронном блоке обработки сигналов.

Радиометрический контроль изделий (радиометрия) основан на просвечивании изделий ионизирующими излучениями с последующим преобразованием плотности потока энергии или спектрального состава прошедшего излучения в пропорциональный им электрический сигнал.

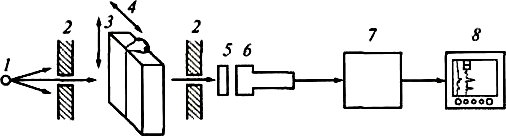

При радиометрической дефектоскопии (рис. 49) пучок коллимированного ионизирующего излучения сканирует по поверхности контролируемого объекта в различных направлениях. Излучение, зарегистрированное детектором и преобразованное в электрический сигнал, через усилитель поступает на регистрирующее устройство (миллиамперметр, счетчик импульсов, осциллограф, самопишущий потенциометр и др.). При наличии дефектов регистрирующее устройство отмечает возрастание интенсивности излучения.

1 – источник излучения; 2 — коллиматоры; 3 — контролируемый объект; 4 -направление перемещения; 5 — детектор; 6 — фотоэлектронный умножитель; 7 — усилитель; 8 — регистрирующий прибор

Рисунок 49 — Схема радиометрической дефектоскопии

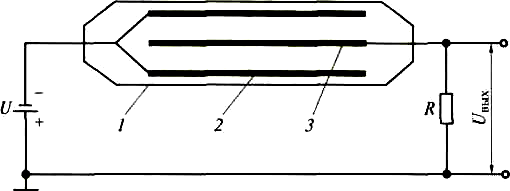

Радиометрическими преобразователями (детекторами) являются газоразрядные детекторы: ионизационные камеры (ИК), газоразрядные счетчики (рис. 50) и сцинтилляционные счетчики (СС).

Радиометрия характеризуется высокой чувствительностью, возможностью бесконтактного контроля движущихся объектов, высоким быстродействием электронной аппаратуры и позволяет получать количественную информацию об изделии.

1 — измерительная камера; 2, 3 — электроды; R — резистор; UВЫХ — напряжение выходного сигнала; R (γ) — рентгеновское (гамма)-излучение

Рисунок 50 — Схема устройства газоразрядного счетчика

Контроль герметичности

Герметичность — свойство конструкции или материала препятствовать проникновению через них газа, жидкости или пара.

Места нарушения герметичности (неплотности) называют течами.

Различают контроль герметичности и течеискание (поиск течей).

Контроль герметичности — вид неразрушающего контроля, состоящий в измерении или оценке суммарного потока проникающего вещества через течи для сравнения с допускаемой по ТУ величиной.

Течеискание — вид неразрушающего контроля, состоящий в обнаружении и измерении отдельных (единичных) течей путем регистрации величины потока индикаторного вещества через течь.

Индикаторное (пробное) вещество — жидкость или газ, предназначенные для проникновения через неплотности конструкции при их испытаниях.

Методы испытаний, основанные на положительном перепаде давлений, называют компрессионными, а на отрицательном – вакуумными. Различают следующие методы гидравлических испытаний: избыточным гидравлическим давлением (опрессовку), наливом жидкости, поливанием жидкостью.

Места нарушения герметичности обнаруживают по запотеванию поверхности изделия или наличию струек контрольной жидкости. Для улучшения индикации течей иногда применяют фильтровальную бумагу или меловую обмазку мест контроля. При всех методах гидравлических испытаний поверхность контролируемых изделий должна быть очищена от смазочных материалов во избежание появления ложных следов дефектов.

Опрессовку применяют для контроля замкнутых конструкций (емкостей, трубопроводов, гидравлических систем и т.п.). В качестве пробных веществ используют водные растворы, авиационное масло или специальные гидросмеси. При испытаниях систем, работающих под воздействием жидкостей, используют, как правило, рабочую жидкость. Опрессовка является обязательным методом испытаний сосудов или других изделий, работающих под давлением, поскольку такие испытания позволяют одновременно оценить и прочность испытуемого изделия. Давление опрессовки устанавливают, в 1,5 раза превышающим рабочее давление. При опрессовке необходимо соблюдать правила по безопасному изготовлению и эксплуатации сосудов, работающих под давлением.

Различают следующие капиллярные методы: испытания керосином, цветной и люминесцентный контроль. Испытания керосином (керосиновая проба) основаны на высокой проникающей способности керосина. При испытаниях керосином одну сторону контролируемой поверхности изделия покрывают меловой обмазкой, а другую смачивают керосином. Течи выявляют по пятнам керосина на меловой обмазке. Метод применяют для контроля открытых и закрытых конструкций.

Таблица 7 — Минимальное время выдержки, мин при испытаниях керосином стальных сварных швов сосудов

| Положение шва в пространстве | δ, мм | ||

| До 4 | Св.4 до

10 |

Св.10 | |

| Нижнее

Вертикальное или потолочное |

20

30 |

25

35 |

30

40 |

Манометрические методы испытаний основаны на регистрации изменения давления контрольного или пробного веществ в процессе испытаний объекта вследствие наличия течей. В качестве основы контрольного вещества используют жидкости (воду) или газы (воздух, азот), в качестве пробных веществ эфир, бензин, ацетон, аргон, углекислый газ и др. Значения рис и времени выдержки под давлением указывают в ТУ на изделие, обычно рис = (1…1,1)pp.

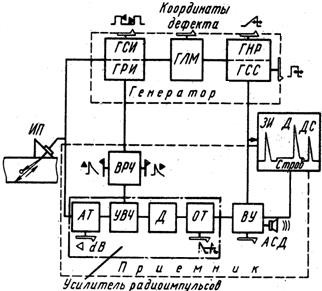

Вакуумный метод применяют при одностороннем доступе к контролируемым изделиям. На контролируемую поверхность изделия 6 (рис. 51) устанавливают вакуумную камеру, состоящую из рамки 4 с резиновыми уплотнителями 5. На контролируемое изделие наносят пенообразующее вещество 7. В камере с помощью вакуумного насоса создают отрицательный перепад давлений Δр = 20…90 кПа. Давление в камере контролируют вакуумметром 7. Появление пузырьков воздуха наблюдают через прозрачное смотровое окно 3.

—

1 –вакууметр; 2 – трехходовой кран; 3 – смотровое окно; 4 – рамка; 5 – резиновые уплотнители; 6 – изделие; 7 – пенообразующее вещество

Рисунок 51 – Схема вакуумного метода

Методы капиллярной дефектоскопии получили широкое распространение при контроле изделий различного назначения вследствие следующих преимуществ перед другими методами контроля:

- высокой чувствительности к выявлению дефектов;

- высокой разрешающей способности;

- наглядности и простоты;

- возможности контроля изделий из различных материалов;

Однако для методов капиллярной дефектоскопии характерны следующие недостатки:

- высокая трудоемкость и длительность процесса контроля;

- возможность обнаружения только поверхностных дефектов.

Контроль изделий осуществляют с помощью дефектоскопических материалов, представляющих собой комплекты, включающие следующие компоненты: пенетрант, очищающую жидкость и проявитель. Пенетрант представляет собой раствор или суспензию красителя или люминофора в смеси органических растворителей, керосина, масел с добавками ПАВ, снижающих поверхностное натяжение воды, находящейся в полостях дефектов, и улучшающих проникновение пенетрантов в полости. В качестве основы пенетрантов применяют бензол, керосин, скипидар, ксилол и другие вещества, трудно смываемые водой. Проявители позволяют, с одной стороны, извлекать пенетранты из полостей дефектов и образовывать индикаторные рисунки, а с другой стороны, создавать на поверхности изделий фон, облегчающий рассмотрение этих рисунков. Проявители применяют в виде порошков, суспензий, красок или пленок.

Ультразвуковая дефектоскопия

Упругие механические колебания, распространяющиеся в воздухе, воспринимают обычно как звуки. Такие колебания принято называть акустическими. Если их частота более 20000 Гц (20 кГц), т.е. выше порога слышимости для человека, то такие колебания называют ультразвуковыми (УЗК). В дефектоскопии используют УЗК с частотой f около 0,5 — 20 МГц. При получении УЗ-колебаний для контроля качества изделий обычно применяют пьезоэлементы. Пьезопластина, к которой приложено с частотой f переменное электрическое поле, излучает с той же частотой f переменное электрическое поле, излучает с той же частотой УЗ-колебания, которые, распространяясь, образуют акустическое поле (рис. 52). В этом поле механическая энергия передается со скоростью С в форме волн длиной λ:

λ = c/f

Скорость С — физическая константа среды и зависит только от ее свойств.

В неограниченном объеме в зависимости от среды могут возникать УЗволны двух основных типов: продольные и поперечные.

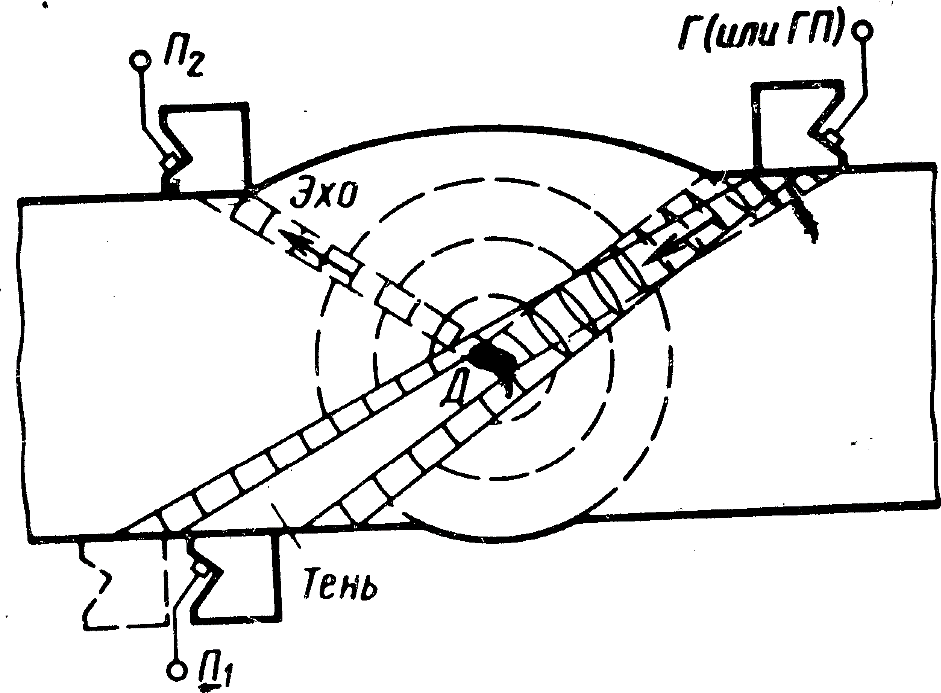

Акустические колебания от генератора-излучателя Г (рис. 52) распространяются в материале изделия. При наличии несплошности Д образуется отраженное поле и дифрагированное поле рассеяния. За несплошностью при ее значительных размерах (>>λ) имеется акустическая тень, а поверхность несплошности отражает У3-колебания. Регистрируя с помощью приемника-искателя П1 ослабление УЗ-волны или с помощью искателя П2 эхо, т.е. отраженную УЗ-волну, можно судить о наличии несплошностей в сварном шве. Это основа двух главных методов УЗконтроля: теневого и эхо-метода.

Свойство отражения УЗ-волн от несплошностей служит основой выявления несплошностей в сварных соединениях. Акустические свойства таких дефектов, как поры, шлаки, непровары, существенно отличны от свойств основного металла. Стандартная УЗ-аппаратура позволяет уверенно выявлять несплошности площадью S > 1 мм2 на глубине ≈ 100 мм. При увеличении частоты УЗК можно выявлять несплошности и с меньшей площадью.

Рисунок 52 — Схема ультразвукового контроля сварного шва

Для сварных соединений наибольшее применение находят пять основных методов УЗ-контроля. Первый из них — импульсный эхо-метод (или просто эхо-метод). Он основан (рис. 53, а) на отражении УЗколебаний от несплошности (отражателя), причем амплитуда эхо-сигнала пропорциональна площади этого отражателя.

Следующими по распространенности можно считать теневой и зеркально-теневой методы. Оба они основаны на уменьшении амплитуды УЗ-колебаний вследствие наличия несплошности на их пути (рис. 53, б, в). Чем крупнее дефект, тем слабее прошедший к приемнику сигнал. В теневом методе (рис. 53, б) УЗ-луч идет прямо от генератора к приемнику через контролируемый стык. Зеркально-теневой метод отличается от теневого тем, что регистрирует уменьшение УЗ-колебаний, отраженных от нижней поверхности листа (рис. 53, в).

Сравнительно недавно был предложен эхо-зеркальный метод (рис. 53, г). Изредка используют также эхо-теневой метод, когда о наличии дефекта судят одновременно по эхо-импульсу от несплошности и по ослаблению однажды отраженного сигнала (рис. 53, д,е).

а — эхо-метод; б — теневой; в — зеркально-теневой; г — эхо-зеркальный; д, е — эхотеневой метод

Рисунок 53 — Схемы использования основных методов УЗ-контроля

Широко используют при эхо-методе совмещенную схему (ИП), когда один пьезоэлемент служит сначала излучателем зондирующего импульса, а потом приемником (см. рис. 53, а) отраженного от дефекта сигнала. В теневом и зеркальном методах (см. рис. 53, б, в) применяется раздельная схема соединения искателей: один из них служит излучателем энергии (от генератора), а другой принимает прошедший через контролируемое соединение импульс. Для эхо-зеркального и эхо-теневого методов используют раздельно-совмещенную схему соединения двух искателей, когда каждый из них может поочередно быть либо излучателем, либо приемником (см. рис. 53, г, д, е).

Импульсный эхо-метод широко используют для основных видов сварных соединений — стыковых, угловых и тавровых с толщиной листов от 4 до 2000 мм (и более). Чувствительность эхо-метода высокая: она достигает 0,5 мм2 на глубине 100 мм. К преимуществам следует также отнести возмож ность использовать односторонний доступ к зоне шва, поскольку достаточен только один преобразователь и для излучения и для приема УЗ-сигналов.

Зеркально-теневой метод, как видно из схемы, не требует двустороннего доступа к соединению. Он позволяет также более достоверно определять наличие корневых дефектов в стыковых швах.

Эхо-теневой метод применяют при механизированном контроле стыков труб. Он дает большую вероятность обнаружения дефектов и возможность оценки их характера и позволяет также вести контроль за качеством акустического контакта.

Метод акустической эмиссии. Он основан на регистрации акустических волн, излучаемых дефектом при нагружении конструкции. Причиной образования упругих волн служат: пластическая деформация, процессы движения дислокаций кристаллов, возникновение и развитие трещин. Метод применим для ответственных высоконагруженных соединений: сосудов высокого давления, трубопроводов, деталей летательных аппаратов.

Резонансный метод основан на определении резонансных частот, при которых в исследуемом участке изделия (по толщине листа или трубы) укладывается целое число полуволн УЗК. Исчезновение резонансов — сигнал наличия дефекта или изменения толщины.

Аппаратура для УЗ-контроля обычно включает: ультразвуковые импульсные дефектоскопы с искателями, комплект стандартных образцов (эталонов), испытательные (тест-) образцы, вспомогательные приспособления или устройства для соблюдения параметров контроля и сканирования.

Ультразвуковой дефектоскоп предназначен для: излучения УЗколебаний, приема эхо-сигналов, оценки наличия и установления размеров выявленных несплошностей и определения их координат.

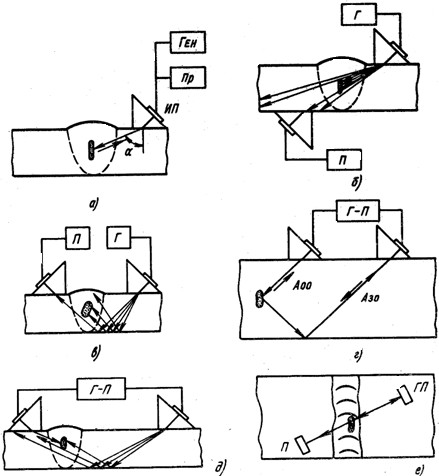

Основные блоки современного импульсного УЗ-дефектоскопа работают следующим образом (рис. 54, б).

Генератор синхронизирующих импульсов ГСИ, ’’сердце” дефектоскопа, управляет работой всех его узлов. Блок ГСИ, его часто называют синхронизатором, задает частоту ’’посылок”, запускает генератор радиоимпульсов ГРИ и генератор пилообразного напряжения развертки ГНР. Частота задающих импульсов отрицательной полярности (до 400 В) — посылок регулируется потенциометром в пределах fп = 200…1000 Гц. Формируемые ГРИ зондирующие радиоимпульсы ЗИ поступают на преобразователь (искатель) ИП. Пьезоэлемент преобразователя преобразует кратковременные т = 0,4…0,6 мкс электрические колебания с амплитудой до 150 В в акустические затухающие колебания той же частоты (f= 14- 10 МГц) и посылает их в изделие.

В искателях происходит также обратное преобразование принятых эхо-сигналов. Причем наиболее часто применяют совмещенную схему, когда передача и прием импульсов проводится одним и тем же пьезоэлементом. Возможна работа по раздельной схеме, когда функции передачи и приема осуществляют разные преобразователи (см. выше рис. 15.6). Принимаемые эхо-сигналы обычно в миллионы раз слабее посланных, поэтому их усиливают первоначально в усилителе высокой частоты УВЧ. Затем в детекторе Д оставляют только однополярную часть импульса, что более удобно для наблюдения на экране.

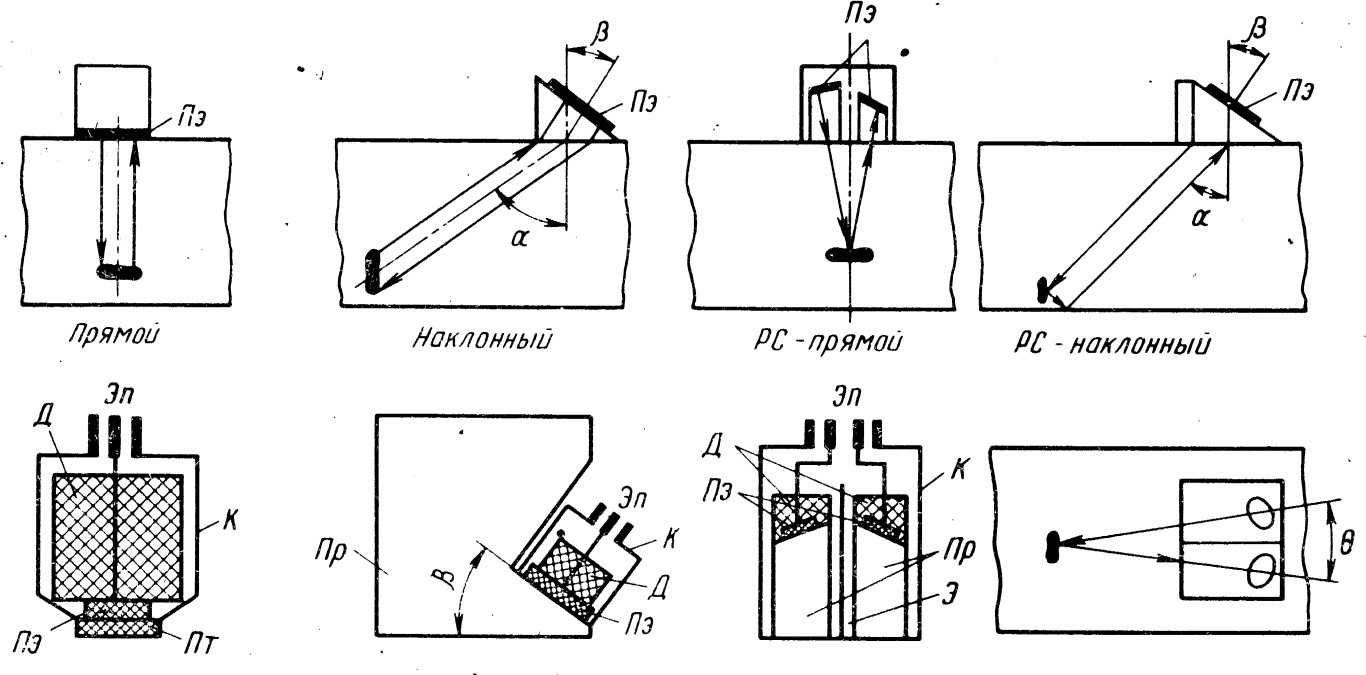

Для излучения и приема УЗ-колебаний используют пьезопреобразователи-искатели (датчики). Пьезоматериалы имеют свойство деформироваться под действием электрического поля (пьезоэффект) и возбуждать электрическое поле при механической деформации. Различают два основных типа искателей: прямые (нормальные) и наклонные (призматические) (рис. 55). Прямые искатели предназначены для ввода УЗ-волн перпендикулярно к поверхности изделия. Обычно — это продольные волны. Наклонные преобразователи служат для ввода поперечных УЗ-волн под некоторым углом β, который называют углом призмы. Призмы изготовляют обычно из оргстекла. По выполняемой функции преобразователи могут быть совмещенные, раздельно-совмещенные и раздельные.

ГСИ, ГРИ, ГНР – генераторы синхроимпульсов, радиоимпульсов и напряжения развертки; УВС, ВУ – усилители высокой и низкой частоты; Д – детектор, ГЛМ – глубиномер; АТ – аттенюатор; ВРЧ – блок временной регулировки чувствительности; ГСС – генератор стробирующих импульсов; ОТ – отсечка шумов; АСД – автоматический сигнализатор дефектов

Рисунок 54 — Функциональная блок-схема УЗ-дефектоскопа Пэ – пьезоэлемент; Д – демпфер; Пт – протектор; К – корпус; Эп – соединяющие проводки; Пр – призма; Э – экран Рис. 55 — Схемы и конструкции УЗ-искателей

Рисунок 54 — Функциональная блок-схема УЗ-дефектоскопа Пэ – пьезоэлемент; Д – демпфер; Пт – протектор; К – корпус; Эп – соединяющие проводки; Пр – призма; Э – экран Рис. 55 — Схемы и конструкции УЗ-искателей

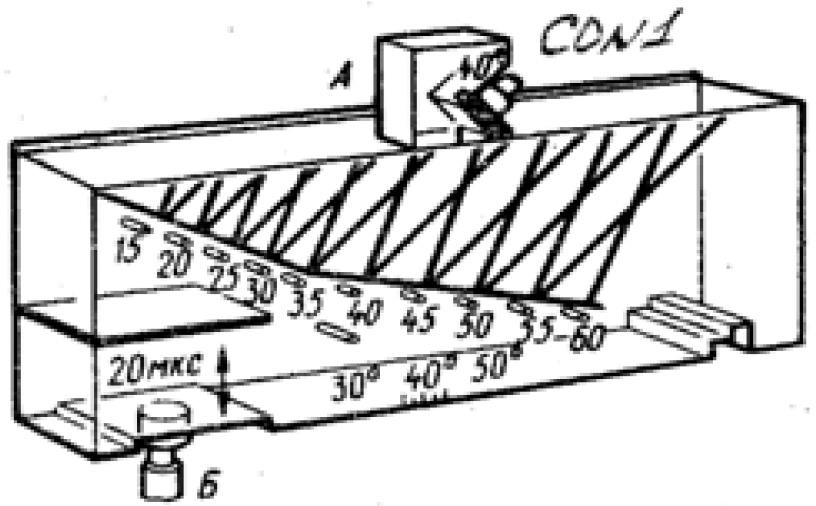

Чтобы излучаемую волну ввести из искателя в изделие, между ними нужен акустический контакт. Его обеспечивают заполнением контактирующей средой зазора между плоскостью искателя и поверхностью изделия. Для этого используют минеральные масла, солидол, глицерин, спирт, воду, мягкие пластмассы, а также специальный магнитный смазочный материал. Образец № 1 (рис. 56) применяют для оценки условной чувствительности Ку, проверки разрешающей способности Δl, погрешности глубиномера Δни угла β призмы искателя. Образец № 1изготавливают из плексигласа.

Рисунок 56 — Стандартный образец № 1

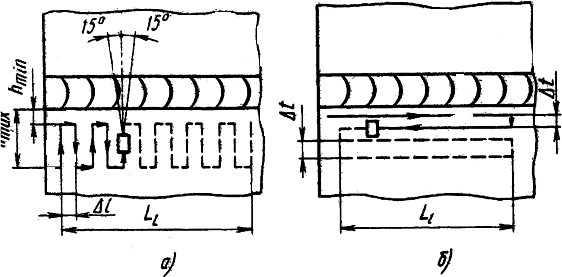

а — поперечно-продольная; б – продольно-поперечная

Рисунок 57 — Схемы сканирования при УЗ-контроле

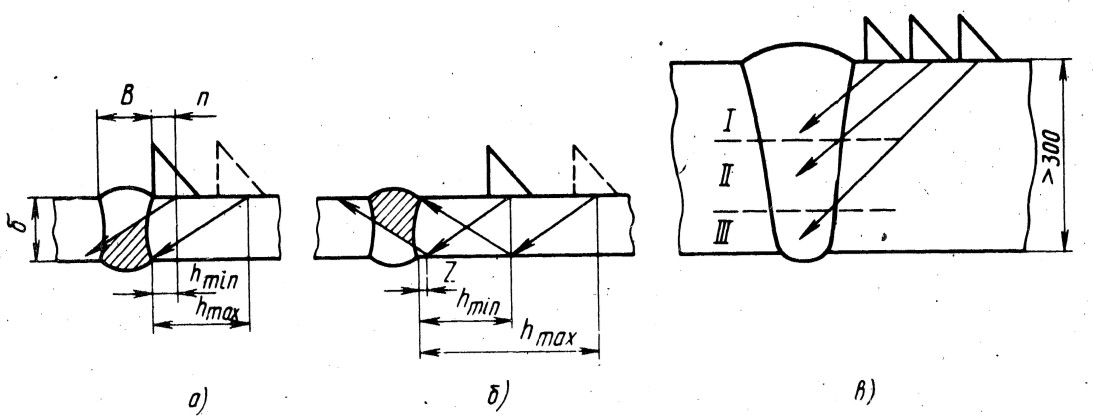

а — прямым; б – однократно отраженным лучом; в – по слоям (I, II, III) для соединений большой толщины

Рисунок 58 — Схема УЗ-контроля стыковых соединений

Для стыковых швов на малых толщинах (3…8 мм) обычно используют только прямой луч (т = 0) и чем меньше толщина, тем больше углы ввода. Если α = 70…74°, то для стали при f = 5 мГц это соответствует углу призмы β≈ 50…55°. На указанных швах сварка обычно односторонняя с остающейся подкладкой или без нее. При остающихся подкладках, например, в виде подкладных колец в трубах, наличие сигнала от колец используют как косвенный показатель отсутствия дефекта.

Швы на больших толщинах (более 50 мм) выполняют многослойными или в один проход при щелевой разделке или электрошлаковой сваркой (ЭШС). В многопроходных швах опасны шлаковые включения, которые лучше выявить при контроле с обеих сторон шва.

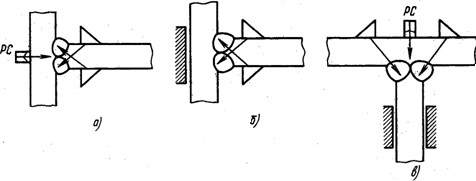

Угловые, тавровые и крестообразные сварные соединения с полным проваром кромок в зависимости от доступности контролируют наклонными и раздельно-совмещенными искателями по одной из следующих схем:

- а) прямым лучом наклонным искателем со стороны привариваемого элемента, а также PC-искателем со стороны основного элемента, если толщина первого (привариваемого) 20 мм и более (рис. 59,а) ;

- б) прямым лучом наклонным искателем с обеих сторон или прямым и однажды отраженным лучом с одной стороны привариваемого элемента, если отсутствует доступ со стороны основного элемента (рис. 59,6);

- в) прямым лучом наклонным искателем и PC-искателем, если отсутствует доступ со стороны привариваемого элемента при толщине последнего 20 мм и более (рис. 59,в).

а – при доступе с обеих сторон; б – при отсутствии доступа со стороны основного или в – привариваемого элемента;

Рисунок 59 — Схемы УЗ-контроля тавровых соединений наклонными и PC-искателями

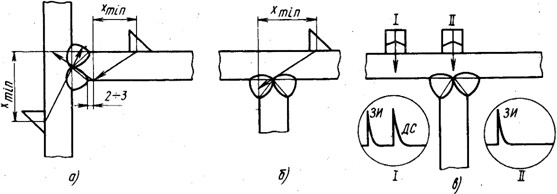

Для исключения ошибок при оценке результатов контроля руководствуются следующим:

- при контроле однажды отраженным лучом со стороны привариваемого элемента зону перемещения хтiп искателя при его движении к шву следует ограничивать положением, соответствующим отражению прямого луча;

- луча от зоны, прилегающей к границе усиления шва, на поверхности, противоположной той, по которой перемещают искатели (рис. 60, а);

- при контроле наклонными искателями прямым лучом со стороны основного элемента зону перемещения искателя следует ограничить положением, соответствующим координате хтiп, равной расстоянию от точки ввода до дальней от искателя поверхности привариваемого элемента, как на рис. 60, 6;

- при контроле PC-искателем со стороны основного элемента зону перемещения искателя ограничивают положением, соответствующим появлению эхо-сигнала от противоположной поверхности основного элемента (рис. 60,в).

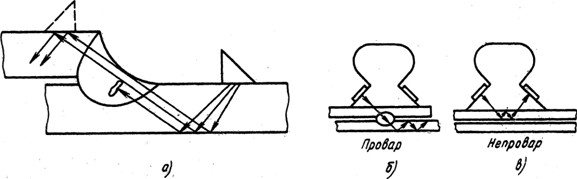

Швы нахлесточных сварных соединений обычно прозвучивают со стороны основного листа однократно отраженным лучом с помощью искателя, включенного по совмещенной схеме (рис. 61,а). Неплохие результаты дает также применение раздельной схемы в теневом или зеркальнотеневом вариантах контроля. Раздельно-совмещенный призматический преобразователь применяют при контроле точечной сварки (рис. 61,б, в).

Рисунок 60 —Особенности установки наклонных и РС-искателей при УЗ-контроле тавровых соединений

а – однократно отраженным лучом; б – контроль сварной точки с проваром и в – с непроваром

Рисунок 61 — УЗ-контроль нахлесточного соединения