Содержание страницы

- 1. Гальванические и химические методы нанесения покрытий

- 2. Горячие методы нанесения покрытий

- 3. Диффузионные методы упрочнения (Химико-термическая обработка)

- 4. Ионно-плазменные и вакуумные методы

- 5. Эмалирование

- 6. Наплавка

- 7. Плакирование

- 8. Газотермическое напыление

- Сравнительная таблица ключевых методов упрочнения

- Интересные факты о технологиях покрытий

- Часто задаваемые вопросы (FAQ)

- Заключение

В жизненном цикле любого механизма или машины наступает момент, когда его компоненты, подвергаясь постоянным нагрузкам, трению и воздействию агрессивных сред, теряют свои первоначальные геометрические размеры и эксплуатационные свойства. Эта проблема, известная как износ, является ключевой причиной отказов оборудования и влечет за собой значительные экономические издержки. Инженерная мысль на протяжении веков искала эффективные решения этой задачи, что привело к созданию целого арсенала технологий, направленных не только на ремонт, но и на превентивное улучшение характеристик деталей. Сегодня эти методы объединены в два фундаментальных направления: восстановление и упрочнение.

- Восстановление деталей – это комплексный технологический процесс, целью которого является полное возобновление функционального состояния и проектного ресурса изношенных компонентов. Это достигается путем прецизионного возвращения им утраченного в процессе изнашивания материала, коррекции геометрических форм до нормативных значений и восстановления физико-механических свойств поверхностного слоя, которые могли измениться за время длительной эксплуатации.

- Упрочнение деталей – это превентивная или восстановительная мера, направленная на целенаправленное повышение сопротивляемости поверхностных слоев деталей различным видам разрушения, включая абразивный износ, усталостные повреждения, пластическую деформацию и коррозию. Упрочнению могут подвергаться как новые детали для увеличения их начального ресурса, так и восстановленные.

Данные процессы являются основой концепции ресурсосбережения в современной промышленности, позволяя многократно продлевать срок службы дорогостоящего оборудования, сокращать затраты на закупку новых запчастей и уменьшать экологическую нагрузку за счет сокращения отходов металлопроизводства.

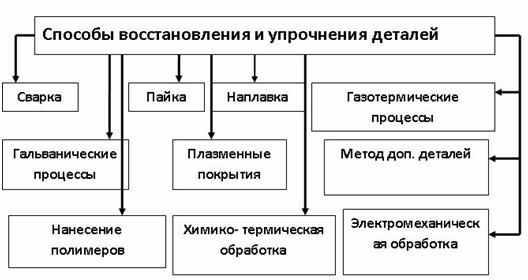

Рис. 1. Способы восстановления и упрочнения поверхностей деталей

Для восстановления геометрических размеров изношенных деталей машин и аппаратов, а также для придания поверхностям уникальных свойств (например, жаростойкости, антифрикционности или диэлектрических характеристик) в мировой промышленности применяется широкий спектр технологических решений, которые можно классифицировать по основному физическому принципу воздействия.

1. Гальванические и химические методы нанесения покрытий

Эта группа методов основана на процессах осаждения металлов из растворов их солей. Ключевое различие заключается в механизме запуска реакции: использование внешнего источника тока (электролиз) или применение химических восстановителей.

1.1. Электролитическое металлопокрытие

Электролитическое металлопокрытие (гальваностегия) – это электрохимический процесс осаждения тонкого слоя металла на поверхности изделия (катода) при пропускании постоянного электрического тока через раствор электролита, содержащий ионы осаждаемого металла (анода). Этот метод позволяет формировать покрытия с высокой адгезией и широким спектром свойств.

Хромирование

Хромирование – это процесс нанесения на поверхность изделия слоя хрома или его сплавов для придания уникального комплекса физико-химических свойств. В зависимости от требований к детали, хромовые покрытия могут быть:

- Защитно-декоративными: тонкий, зеркальный слой (до 1 мкм) для придания эстетичного вида и защиты от коррозии. Часто используется в многослойных системах, например, медь-никель-хром, что соответствует требованиям ГОСТ 9.303-84 «Покрытия металлические и неметаллические неорганические. Общие требования к выбору».

- Износостойкими (твёрдое хромирование): толстый слой (от 20 мкм до 1 мм и более) с высокой твёрдостью (до 1100 HV) для деталей, работающих в условиях интенсивного трения: штоки гидроцилиндров, поршневые кольца, калибры, валы.

- Пористыми: специальная разновидность твёрдого хромирования, при котором в покрытии формируется сетка микроканалов для удержания смазочного материала, что критически важно для цилиндров ДВС.

Процесс электролитического хромирования, вошедший в промышленную практику в 1920-х годах, осуществляется в электролитах на основе хромового ангидрида (CrO3). Хром обладает высокой химической стойкостью благодаря способности к пассивации – образованию на поверхности тончайшей, но очень прочной оксидной плёнки. Этот метод применим к сталям, чугунам, а также сплавам меди, никеля, цинка и алюминия. К недостаткам можно отнести высокую токсичность шестивалентного хрома и неравномерность распределения покрытия на деталях сложной формы.

Никелирование

Никелирование – процесс нанесения на поверхность никелевого покрытия, как правило, толщиной от 1 до 50 мкм. Никелевые покрытия обладают отличной коррозионной стойкостью в щелочных и солевых растворах, хорошими декоративными свойствами и достаточной износостойкостью для средних нагрузок.

Наиболее распространен электролитический метод с использованием сернокислых электролитов, позволяющий получать матовые или, при добавлении блескообразователей, блестящие покрытия. Однако, как и хромирование, электролитическое никелирование страдает от неравномерности осаждения и наличия микропор. Для надежной защиты от коррозии часто применяют многослойные покрытия (например, медь-никель-хром) или предварительное меднение. Данный метод широко используется для защиты деталей автомобилей, химической аппаратуры, медицинских инструментов и предметов быта. Из-за склонности никеля со временем тускнеть его часто покрывают тонким слоем хрома.

1.2. Химическое металлопокрытие

Химическое металлопокрытие – это процесс формирования металлического слоя за счет автокаталитического восстановления ионов металла из водного раствора без использования внешнего электрического тока. Впервые этот метод был продемонстрирован Юстусом фон Либихом в 1836 году на примере серебрения стекла.

Ключевое преимущество этого метода – исключительная равномерность толщины покрытия по всей поверхности, включая глубокие отверстия, полости и сложные рельефы, недоступные для гальваники. Покрытия, полученные химическим путем, отличаются низкой пористостью и, как следствие, превосходной защитной способностью. Например, химический никель (часто никель-фосфорный сплав) используется для защиты деталей вертолетных роторов, зеркал космических спутников, хирургических инструментов и оборудования, работающего при температурах до 650 °С.

Выделяют три основных способа химического осаждения:

- Контактный способ: Основан на вытеснении ионов металла из раствора более электроотрицательным металлом подложки (классический пример – омеднение железного гвоздя в растворе медного купороса). Покрытия очень тонкие (доли микрона) и используются как подслой.

- Контактно-химический способ: Для осаждения металла на основу создается гальваническая пара с третьим, более активным металлом (например, алюминиевым контактом при серебрении меди).

- Метод химического восстановления: Наиболее важный промышленный метод. Ионы металла восстанавливаются за счет специального химического реагента (восстановителя), добавленного в раствор. Этот метод позволяет получать толстые (5-30 мкм и более) функциональные покрытия.

В последние десятилетия химическая металлизация стала ключевой технологией для придания электропроводящих свойств диэлектрикам, что открыло дорогу для широкого использования металлизированных пластмасс в автомобилестроении, электронике и производстве потребительских товаров.

2. Горячие методы нанесения покрытий

Горячее металлопокрытие – это технология формирования защитного слоя путем полного погружения изделия в ванну с расплавленным металлом. В результате на поверхности образуется не только покрытие, но и промежуточный диффузионный слой из интерметаллидов, обеспечивающий высочайшую адгезию.

Горячее цинкование

Цинкование является одним из самых массовых и эффективных методов защиты стали от коррозии. Его популярность обусловлена двойным механизмом защиты: барьерным (изоляция стали от окружающей среды) и электрохимическим (протекторным), при котором цинк, будучи более активным металлом, корродирует первым, «жертвуя» собой для защиты стали даже при наличии царапин и повреждений покрытия. Технология регламентируется ГОСТ 9.307-2021 «Покрытия цинковые горячие. Общие требования и методы контроля». Цинковые покрытия незаменимы в строительстве, судостроении, нефтегазовой отрасли и автомобильной промышленности, особенно в жестких условиях эксплуатации, где требуется стойкость к абразивному износу и высокая адгезия.

Горячее алюминирование

Алюминиевые покрытия превосходят цинковые по коррозионной стойкости в 2.5-6 раз, особенно в промышленных и морских атмосферах, а также при высоких температурах. Ключевая сложность процесса – склонность алюминия к мгновенному окислению и образование хрупкого интерметаллидного слоя FeAl3, который может ухудшить адгезию. Для борьбы с этим в расплав алюминия добавляют кремний. Алюминированная сталь широко применяется в производстве выхлопных систем автомобилей, печного оборудования и деталей, работающих при температурах до 470 °С, где она может заменить дорогие жаростойкие сплавы.

3. Диффузионные методы упрочнения (Химико-термическая обработка)

Химико-термическая обработка (ХТО) – это процесс, сочетающий термическое и химическое воздействие для изменения химического состава, структуры и свойств поверхностного слоя металлического изделия. Суть метода заключается в насыщении поверхности такими элементами, как углерод, азот, бор, кремний, хром или алюминий, путем их диффузии из внешней среды при высоких температурах.

Процесс ХТО включает три стадии:

- Диссоциация: Образование активных атомов насыщающего элемента в рабочей среде.

- Адсорбция: Поглощение этих атомов поверхностью детали.

- Диффузия: Проникновение адсорбированных атомов вглубь кристаллической решетки металла, формируя диффузионный слой.

Основные виды ХТО:

- Цементация (науглероживание): Насыщение поверхности стали углеродом для получения высокой твердости после закалки при сохранении вязкой сердцевины (шестерни, валы).

- Азотирование: Насыщение азотом при температурах 500-600 °С. Создает очень твердый, износостойкий и коррозионно-стойкий слой с минимальными деформациями детали. Идеально для прецизионных деталей, таких как коленчатые валы.

- Нитроцементация: Одновременное насыщение углеродом и азотом.

- Диффузионная металлизация (хромирование, алитирование, силицирование): Насыщение поверхности металлами для придания жаростойкости, коррозионной стойкости и износостойкости.

4. Ионно-плазменные и вакуумные методы

Эти передовые методы основаны на воздействии на поверхность потоков частиц с высокой энергией в условиях вакуума. Они позволяют создавать тонкие, но чрезвычайно плотные и прочные покрытия из тугоплавких материалов, которые невозможно получить другими способами.

Вакуумные ионно-плазменные методы (PVD — Physical Vapor Deposition) – это группа процессов, в которых материал покрытия сначала переводится в газообразное состояние (испарением или распылением), а затем его ионы и атомы конденсируются на поверхности детали, формируя покрытие.

Ключевые достоинства:

- Возможность нанесения покрытий из любых металлов, сплавов и керамических соединений (нитриды, карбиды, оксиды).

- Высочайшая адгезия покрытия к подложке.

- Получение покрытий с уникальными свойствами (например, сверхтвердые, антифрикционные, термобарьерные).

- Экологическая чистота процесса.

Основные технологии:

- Катодное распыление: Ионы рабочего газа (например, аргона) бомбардируют мишень из материала покрытия, выбивая из нее атомы, которые затем осаждаются на деталь.

- Электродуговое испарение (дуговое PVD): Мощный дуговой разряд испаряет материал катода, создавая поток плазмы, который направляется на деталь.

- Ионная имплантация: Это не нанесение покрытия, а модификация самого поверхностного слоя путем «внедрения» в него ионов других элементов, что меняет его структуру и свойства.

Эти методы используются для упрочнения режущего инструмента (покрытия TiN, TiAlN), медицинских имплантов, деталей авиационных двигателей и декоративных покрытий премиум-класса.

5. Эмалирование

Эмалирование – это процесс нанесения на металлическую поверхность силикатного стеклообразного покрытия с последующим высокотемпературным обжигом для его оплавления и прочного сцепления с основой.

Исторически эмалирование зародилось как декоративное искусство, но сегодня его основная задача – защита металлов от коррозии, истирания и высоких температур. Ключевая технологическая сложность заключается в подборе составов эмали и металла с близкими коэффициентами термического расширения, чтобы избежать растрескивания и отслоения покрытия при нагреве и охлаждении. Эмалевые покрытия незаменимы в химической промышленности (реакторы, трубопроводы), для бытовой техники (посуда, плиты) и в качестве жаропрочных покрытий для деталей, работающих в агрессивных газовых средах при температурах до 1100 °С.

6. Наплавка

Наплавка – это процесс нанесения расплавленного присадочного материала на оплавленную поверхность основной детали для восстановления размеров или создания слоя с особыми свойствами. Это один из самых распространенных и универсальных методов восстановления.

Виды наплавки:

- Ручная дуговая наплавка (РДН): Самый простой и мобильный способ, использующий покрытые электроды. Недостатки: низкая производительность и сильное влияние человеческого фактора.

- Автоматическая наплавка под флюсом: Высокопроизводительный метод, где дуга горит под слоем флюса, который защищает сварочную ванну и легирует наплавленный металл.

- Электрошлаковая наплавка (ЭШН): Используется для нанесения очень толстых слоев металла (от 10 мм) за один проход. Идеальна для восстановления прокатных валков, зубьев ковшей экскаваторов.

- Плазменно-дуговая наплавка (ПДН): Источником тепла служит плазменная дуга. Позволяет получать высококачественные слои с минимальным перемешиванием с основным металлом. Отличается высокой производительностью и возможностью полной автоматизации.

- Индукционная наплавка: Нагрев осуществляется токами высокой частоты. Обеспечивает малое проплавление и высокую эффективность в серийном производстве.

- Лазерная наплавка (Laser Cladding): Современный высокоточный метод. Лазерный луч создает минимальную ванну расплава, куда подается порошковый или проволочный материал. Обеспечивает минимальные деформации, высокую прочность сцепления и позволяет наплавлять тончайшие слои на труднодоступные поверхности. Недостатки: высокая стоимость оборудования.

- Электронно-лучевая наплавка: Проводится в вакууме, что обеспечивает высочайшую чистоту наплавленного металла. Имеет схожие с лазерной наплавкой преимущества, но требует еще более сложного оборудования.

7. Плакирование

Плакирование – это процесс получения многослойных (биметаллических) материалов путем соединения разнородных металлов методами прокатки, сварки взрывом или литья. В отличие от наплавки, здесь соединение происходит в твердой или твердо-жидкой фазе.

- Плакирование сваркой взрывом: Энергия взрыва используется для «прихлопывания» плакирующего листа к основе с огромной силой, что создает прочное соединение на атомарном уровне. Позволяет соединять металлы, не свариваемые другими способами (например, титан и сталь).

- Плакирование прокаткой: Пакет из нескольких слоев металла нагревается и прокатывается на прокатном стане, в результате чего слои свариваются между собой под давлением. Так производят биметаллические листы для химической промышленности (углеродистая сталь + нержавеющая сталь).

8. Газотермическое напыление

Напыление – это процесс формирования покрытия путем переноса на поверхность частиц распыляемого материала, нагретых до пластичного или расплавленного состояния и ускоренных газовым или плазменным потоком. Общие требования к технологии регламентируются ГОСТ 9.304-87 «Покрытия газотермические. Общие требования и методы контроля».

Виды напыления:

- Плазменное порошковое напыление (ППН): Температура плазменной струи (до 15000 °С) позволяет напылять любые, даже самые тугоплавкие материалы (оксиды, карбиды). Метод обеспечивает высокую адгезию (до 60 МПа) и низкую пористость. Широко применяется для создания износостойких, антифрикционных и термобарьерных покрытий в авиастроении, автомобилестроении и машиностроении.

- Газопламенное напыление: Источник тепла – ацетилен-кислородное пламя (до 3000 °С). Более простой и дешевый метод, подходит для напыления металлов с относительно низкой температурой плавления (цинк, алюминий, баббит) и полимеров.

- Электродуговая металлизация: Электрическая дуга расплавляет две подаваемые проволоки, а струя сжатого воздуха распыляет расплав и переносит его на поверхность. Это самый высокопроизводительный метод напыления, идеальный для нанесения толстых антикоррозионных покрытий на крупногабаритные конструкции (мосты, резервуары).

Сравнительная таблица ключевых методов упрочнения

Для наглядного понимания различий между основными группами технологий приведем их сравнительные характеристики.

| Характеристика | Электролитическое хромирование (твёрдое) | Плазменное напыление (ППН) | Лазерная наплавка |

|---|---|---|---|

| Принцип действия | Осаждение ионов хрома из электролита под действием тока | Нанесение расплавленных частиц порошка плазменной струей | Оплавление присадочного материала лазерным лучом на поверхности детали |

| Прочность сцепления (Адгезия), МПа | Очень высокая (диффузионная связь) | Высокая (25-80 МПа) | Максимальная (металлургическая связь, сплавление) |

| Толщина слоя, мм | 0.02 — 1.0 | 0.1 — 2.0 | 0.3 — 5.0 |

| Термическое воздействие на деталь | Низкое (процесс идет при < 100 °C) | Незначительное (нагрев детали до 100-200 °C) | Локальное, минимальное (нагревается только узкая зона) |

| Пористость покрытия | Низкая, но есть микротрещины | Регулируемая (3-15%) | Практически отсутствует (плотный слой) |

| Сложность оборудования | Средняя (гальванические ванны, выпрямители) | Высокая (плазмотрон, система подачи порошка) | Очень высокая (лазер, система позиционирования, оптика) |

| Типичные применения | Штоки гидроцилиндров, валы, пресс-формы (износостойкость) | Лопатки турбин (термобарьер), валы (антифрикционные), импланты | Ремонт лопаток турбин, упрочнение клапанов ДВС, штампов |

Интересные факты о технологиях покрытий

- Дамасская сталь: Древним прообразом современных плакированных материалов можно считать знаменитую дамасскую сталь, которая получалась путем многократной проковки пакета из полос высоко- и низкоуглеродистой стали. Это придавало клинкам уникальное сочетание твердости и вязкости.

- Случайное открытие химического никелирования: Процесс автокаталитического никелирования был открыт случайно в 1946 году Абнером Бреннером и Грейс Ридделл, когда они пытались нанести покрытие из сплава вольфрама и заметили, что гипофосфит в ванне вызывает осаждение никеля даже без тока.

- Золотой цвет инструмента: Яркий золотистый цвет на многих современных сверлах и фрезах — это не краска, а тончайшее (2-5 мкм) покрытие из нитрида титана (TiN), нанесенное PVD-методом. Оно значительно повышает износостойкость и снижает трение.

- Покрытия-«невидимки»: Современные технологии ионной имплантации позволяют изменять свойства поверхности, не нанося видимого слоя. Атомы внедряются в решетку основного металла на глубину в доли микрона, повышая его твердость и износостойкость.

Часто задаваемые вопросы (FAQ)

- В чем принципиальное отличие восстановления от упрочнения?

- Основное отличие в цели. Восстановление — это ремонтная операция, ее главная задача — вернуть детали ее исходные геометрические размеры и работоспособность. Упрочнение — это операция улучшения, ее цель — придать поверхности новые, более высокие свойства (твердость, износостойкость), чем были у нее изначально. Упрочнять можно как новые, так и восстановленные детали.

Какой метод лучше всего подходит для защиты от коррозии?

- Выбор зависит от условий эксплуатации. Для общих атмосферных условий горячее цинкование является одним из самых надежных и долговечных методов. В агрессивных химических средах превосходно работают гальванические покрытия (никель, хром), эмалирование и плакирование нержавеющей сталью. Для защиты в высокотемпературных средах — горячее алюминирование и плазменное напыление жаростойких сплавов.

Насколько прочно держится напыленное или наплавленное покрытие?

- Это зависит от типа связи. При наплавке и плакировании образуется металлургическая связь (сплавление), которая по прочности сопоставима с прочностью основного металла. Адгезия здесь максимальна. При газотермическом напылении связь в основном механическая и адгезионная, ее прочность ниже, но достаточна для большинства задач (25-80 МПа). Гальванические покрытия также имеют очень высокую прочность сцепления за счет образования связи на межатомном уровне.

Почему так важна подготовка поверхности перед нанесением покрытия?

- Подготовка поверхности — это 80% успеха. Любое покрытие будет держаться прочно только на идеально чистой и правильно подготовленной основе. Процесс подготовки включает очистку от масел и загрязнений (обезжиривание), удаление ржавчины и окалины (травление, пескоструйная обработка) и придание поверхности необходимой шероховатости для лучшего сцепления. Некачественная подготовка неизбежно приведет к отслоению покрытия.

Можно ли нанести покрытие только на часть детали?

- Да, и это является стандартной практикой. Для локального нанесения используются методы маскирования: участки, не подлежащие покрытию, защищают специальными лаками, лентами или экранами. Технологии, такие как лазерная наплавка или плазменное напыление, по своей природе являются локальными и позволяют обрабатывать строго определенные зоны с высокой точностью.

Заключение

Современная инженерия располагает колоссальным арсеналом технологий восстановления и упрочнения деталей, каждая из которых имеет свою нишу, преимущества и ограничения. От проверенных временем гальванических методов и наплавки до высокотехнологичных лазерных и плазменных процессов — все они служат единой цели: продлению срока службы машин и механизмов, повышению их надежности и экономической эффективности. Грамотный выбор технологии, основанный на глубоком понимании условий работы детали, свойств материалов и экономических факторов, является ключевым компетенцией инженера-технолога. В будущем развитие этих направлений будет связано с созданием гибридных технологий (например, лазерная обработка напыленных слоев), применением методов искусственного интеллекта для управления процессами и разработкой новых композиционных материалов с заранее заданными свойствами.