Содержание страницы

Контроль качества продукции — это комплекс мероприятий, направленных на обеспечение соответствия выпускаемой продукции установленным стандартам и техническим требованиям. Одним из фундаментальных элементов контроля качества является проведение статических и динамических испытаний. Эти методы позволяют определить прочностные, деформационные и эксплуатационные характеристики изделий, выявить скрытые дефекты и предсказать поведение продукции в реальных условиях эксплуатации.

Статические испытания включают измерение параметров изделия при воздействии постоянных или медленно изменяющихся нагрузок, что позволяет оценить его устойчивость к длительным воздействиям. Динамические испытания направлены на исследование поведения продукции при кратковременных, циклических или ударных нагрузках, что особенно важно для деталей и конструкций, работающих в условиях переменных нагрузок и вибраций.

История испытаний продукции уходит корнями в ранние этапы промышленной революции, когда резко возросло значение контроля качества изделий массового производства. Первые методы статических испытаний появились вместе с развитием металлургии и машиностроения в XVIII–XIX веках, когда стали появляться специализированные испытательные машины для определения предела прочности металлов и сплавов.

Динамические испытания получили развитие с ростом технических требований к машиностроению и строительству в XX веке, когда стало очевидно, что материалы и конструкции должны выдерживать не только статические нагрузки, но и динамические воздействия — вибрации, удары, циклические нагрузки. Появление электронных и автоматизированных средств измерения существенно повысило точность и скорость проведения испытаний.

Развитие стандартизации в области испытаний качества продукции сыграло ключевую роль в обеспечении единых требований и методик, что позволило повысить уровень безопасности и надежности изделий во всех отраслях промышленности.

Контроль качества продукции

Контроль выступает неотъемлемым компонентом управления качеством на каждом этапе производственного цикла — от начальных фаз проектирования и изготовления до стадий эксплуатации изделия. Он служит не просто средством оценки текущего состояния продукции и производственных процессов, но и важнейшим источником информации, на основе которого принимаются решения о корректировке системы управления качеством, её оптимизации и повышении эффективности.

Целью контроля является не только фиксация текущих характеристик, но и формирование устойчивой системы предупреждения брака. При этом контроль охватывает как производственные участки, так и процессы эксплуатации, способствуя стабилизации показателей качества.

Повышение качества информации, получаемой при контроле, достигается путем внедрения современных организационных форм и технических решений. Это позволяет оперативно выявлять отклонения и предотвращать выпуск дефектной продукции, тем самым снижая затраты на исправление брака.

Контроль представляет собой процесс получения первичных данных о фактических признаках и состоянии объекта. На следующем этапе эти данные соотносятся с установленными стандартами, нормами и техническими условиями, что позволяет выявить степень соответствия. Полученная вторичная информация дает основание для принятия корректирующих решений и оценки соответствия продукции установленным требованиям.

Принципы рационального подхода к организации технического контроля особенно важны для предприятий металлообрабатывающей отрасли. В этом контексте традиционно выделяются две ключевые категории методов контроля: автоматизированный и технический.

Технический контроль — это целенаправленный процесс проверки соответствия продукции установленным требованиям на всех этапах её изготовления. Он обеспечивает соблюдение производственных условий, необходимых для гарантированного получения продукции должного уровня качества. В рамках технического контроля реализуются следующие направления:

- оценка качества сырья и полуфабрикатов, поставляемых на производство;

- анализ и регистрация брака, а также меры по его недопущению;

- определение источников брака и выработка решений по их устранению;

- реализация мероприятий по совершенствованию характеристик качества продукции;

- контроль за техническим состоянием оборудования и производственного оснащения.

Рациональная организация контроля на таких предприятиях должна строиться на трех базовых принципах:

- профилактика брака, достигаемая путем корректного выбора объектов и способов контроля;

- объективность и точность при измерении показателей качества, что требует использования калиброванных приборов, стандартов и привлечения квалифицированного персонала;

- широкое вовлечение производственного персонала в процессы контроля, что повышает ответственность за результат и способствует снижению затрат.

Контрольная система на предприятии — это сложная интегрированная структура, включающая в себя методы, средства, специалистов и регламентирующие документы, объединённые в единую схему взаимодействия с объектами контроля. Такая система должна быть не просто формальной, а действительно работающей, гибкой и адаптивной.

Контрольные процедуры на металлообрабатывающих предприятиях выполняются сотрудниками различных подразделений, включая производственные цехи, службы технического контроля, отделы главных инженеров. Например, соответствие проектной и нормативной документации проверяется службой нормоконтроля на этапе подготовки производства. При этом техническая документация также проходит проверку в отделах главного конструктора, технолога, металлурга и других смежных службах.

Основной объем контроля качества в ходе производства продукции ложится на отдел технического контроля (ОТК), а также на мастеров и инженеров производственных участков, которые отвечают за соблюдение технологических процессов.

Современные методы автоматизированного контроля направлены на повышение точности и скорости измерений, сокращение времени обработки данных и устранение субъективного фактора. Это особенно важно при массовом или серийном производстве, где стабильность результатов играет решающую роль.

В зависимости от этапа процесса различают пассивный и активный автоматизированный контроль. При пассивной модели контроль осуществляется по завершении операций или после всего цикла. Он реализуется с использованием универсального оборудования либо специализированных измерительных установок, стендов, приборов.

Активный контроль внедряется непосредственно в производственный процесс и осуществляется параллельно с выполнением технологических операций. В этой системе различают прямые и косвенные методы измерения параметров изделия.

Прямые методы предполагают непосредственное измерение характеристик, например, размеров обрабатываемой детали. Косвенные же методы фиксируют параметры, имеющие опосредованное отношение к основной характеристике, например, отклонение от заданного положения или величину хода суппорта станка.

При этом прямой метод обеспечивает более высокую точность, так как он минимизирует количество возможных источников погрешностей. В то же время косвенный метод удобен в случаях, когда контрольное устройство необходимо вынести за пределы рабочей зоны или когда используется унифицированное считывающее оборудование.

Таким образом, эффективная организация контроля качества — это не просто отдельная процедура, а стратегическая система, охватывающая весь жизненный цикл продукции и обеспечивающая высокую конкурентоспособность предприятия за счёт минимизации дефектов и повышения надежности процессов.

Виды контроля качества продукции

В процессе производства изделий чрезвычайно важно грамотно выбрать соответствующий вид технического контроля, который будет применяться на каждом из этапов жизненного цикла продукции. Корректный выбор вида контроля позволяет не только своевременно выявить отклонения, но и предупредить возможный брак или несоответствие конечного продукта установленным требованиям.

На практике все формы технического контроля, применяемые на предприятиях металлообрабатывающего профиля, можно систематизировать в виде табличного представления (табл. 1).

Таблица 1 – Виды технического контроля качества продукции

| По признакам | Форма контроля |

| По объекту воздействия | Контроль продукции Контроль производственных процессов |

| По стадиям существования изделия | Контроль на этапе проектирования Контроль в ходе производства Контроль при эксплуатации |

| По этапам реализации контроля | Предварительный (входной) Пооперационный (операционный) Окончательный (приемочный) |

| По объему охваченной продукции | Тотальный (сплошной) Селективный (выборочный) |

| По способу сопряжения с объектом | Контроль выборочного обхода (летучий) Непрерывный Периодический |

| По степени воздействия на объект | Контроль с разрушением образца Контроль без разрушения |

| По степени автоматизации и оснащённости | Контроль измерительными приборами Регистрационная проверка Сравнение с эталоном Оценка органами чувств Визуальный осмотр Технический контроль с оборудованием |

| По уровню контроля за контролем | Инспекционная проверка |

| По субъектам, осуществляющим контроль | Ведомственная проверка Государственное наблюдение |

- Контроль производственных процессов охватывает надзор за соблюдением технологических режимов, параметров и условий обработки. Являясь разновидностью производственного контроля, он позволяет своевременно обнаружить отклонения от установленного регламента и скорректировать процесс.

- Контроль проектирования — это проверка разработанной технической и проектной документации с целью оценки ее соответствия установленным техническим требованиям, нормативам и стандартам. Сюда также входит анализ соблюдения санитарно-гигиенических и безопасностных требований, а также оценка возможности типизации и оптимизации конструкций. Осуществляют такой контроль службы нормоконтроля.

- Окончательная приёмка продукции осуществляется посредством приёмочного контроля. Он определяет, пригодна ли готовая продукция для передачи заказчику и может ли быть введена в эксплуатацию. На этом этапе фиксируются все показатели соответствия и принимается решение о выпуске партии.

- В условиях эксплуатации уже переданной потребителю продукции производится эксплуатационный контроль. Его задачей является сбор достоверной информации о поведении изделия в реальных условиях работы. Это позволяет выявить слабые звенья, уточнить ресурс, ремонтопригодность и устойчивость к различным эксплуатационным воздействиям.

- Контроль материалов и комплектующих, поступающих на предприятие от поставщиков, осуществляется в рамках входного контроля. Этот этап критически важен для обеспечения стабильного качества последующих стадий производства.

- Контроль на стадии выполнения отдельных операций называется операционным. Его задача — проверка соответствия промежуточных результатов или отдельных производственных шагов установленным требованиям и параметрам.

- Технический контроль реализуется через применение специализированных ручных, автоматизированных и механизированных средств измерения и оценки качества.

- Летучий контроль представляет собой мобильную форму предупредительного контроля. Контролер или мастер БТК регулярно посещает закрепленные рабочие места и выборочно проверяет соблюдение технологических норм, а также качество изготавливаемых деталей.

В зависимости от того, насколько полно охватывается контролируемая продукция, выделяют две основные формы:

- Сплошной контроль — форма, при которой каждая единица продукции подвергается проверке. Он особенно важен, когда недопустимо даже единичное попадание бракованного изделия к потребителю.

- Выборочный контроль базируется на методах статистического анализа. Он используется, когда невозможно или экономически нецелесообразно проводить тотальный контроль. Эффективность зависит от грамотного математического обоснования выборки и оценки риска.

- Разрушающие методы контроля используются в тех случаях, когда необходимо установить прочностные, механические или химические характеристики образцов. Примеры включают испытания на растяжение, изгиб, сжатие, стойкость к коррозии и др.

- В случаях, когда требуется сохранить целостность изделия, применяется неразрушающий контроль. Он позволяет выявить скрытые дефекты, не нарушая работоспособности объекта. Это особенно актуально при проверке сварных швов, литых и ответственных деталей.

- Контроль по контрольному образцу реализуется методом сравнения проверяемого изделия с эталоном, заранее утвержденным в качестве образца качества. Такой подход широко используется при серийном производстве.

- Регистрационный контроль ориентирован на учет количественных и классификационных характеристик продукции без измерения точных параметров. Применяется, например, при сортировке по внешнему виду, массе, форме и другим общим признакам.

- Органолептический контроль основывается на чувственном восприятии изделия: визуальный осмотр, ощупывание, обоняние. Чаще всего он используется на заключительных стадиях, в том числе совместно с визуальной проверкой.

- Инспекционный контроль проводится уполномоченными лицами или внешними структурами для оценки эффективности всех ранее выполненных процедур контроля. Он служит для подтверждения объективности принятых решений и оценки качества на уровне предприятия или организации.

Испытания продукции

Испытания представляют собой экспериментальный процесс определения количественных и/или качественных параметров свойств объекта путем воздействия на него предельных нагрузок и изменения факторов внешней среды. Они могут осуществляться с помощью измерений, анализов, диагностических процедур, а также регистрации специфических событий, таких как отказы и повреждения.

При проведении испытаний полученные параметры объекта оцениваются, если целью является установление количественных или качественных характеристик, либо контролируются, если необходимо удостовериться в соответствии характеристик объекта заданным требованиям. Практически все испытания на предприятиях, согласно опыту, выполняются в рамках контроля: это могут быть приемно-сдаточные, инспекционные, периодические, квалификационные и другие виды.

Объектами испытаний нередко выступают материалы, отдельные детали, узлы машин, металлообрабатывающее оборудование и сложные технические системы, состоящие из множества агрегатов и приборов.

Под методом испытаний понимается совокупность правил и принципов, по которым организован и проводится процесс испытания.

Для большинства видов испытаний разработаны стандарты, в которых определены условия проведения, режимы, форма и размеры образцов, перечень измеряемых параметров, правила формирования выборки, последовательность этапов испытания и критерии его завершения.

| Признак испытаний | Вид испытаний |

| Цель проведения | Контрольные испытания

Исследовательские испытания Граничные испытания |

| Наличие сравнительной базы | Сравнительные испытания

(идентификация) |

| Точность параметрических значений | Определительные испытания

Оценочные испытания |

| Стадии разработки продукции | Доводочные испытания.

Предварительные испытания Приемочные испытания |

| Уровень исполнения | Ведомственные испытания

Межведомственные испытания Государственные испытания |

| Фазы технологического процесса | Испытания при входном контроле

Испытания при операционном контроле Приемо-сдаточные испытания |

| Оценка качества продукции | Аттестационные испытания |

| Длительность выполнения | Ускоренные испытания

Нормальные испытания |

| Степень интенсификации | Форсированные испытания

Сокращённые испытания |

| Воздействие на возможность дальнейшего использования продукции | Разрушающие испытания

Неразрушающие испытания |

| Место проведения | Полигонные испытания

Эксплуатационные испытания |

Анализ брака

Продукция, соответствующая установленным чертежам, техническим условиям или стандартам, считается качественной и пригодной к использованию. Изделия с отклонениями от данных нормативных документов классифицируются как дефектные, то есть бракованные. Дефектные изделия, которые после корректирующих операций (например, дополнительной обработки) могут быть приведены к норме, относятся к исправимому браку. В то же время изделия, устранение дефектов у которых технически невозможно либо экономически невыгодно, относят к неисправимому, или полному браку.

В зависимости от места выявления дефектов различают внутренний брак, обнаруживаемый на этапах производственного процесса внутри предприятия, и внешний — выявленный у потребителя в ходе монтажа или эксплуатации. Кроме того, брак систематизируется по видам (признакам), причинам возникновения и виновным лицам.

Под видом брака понимается конкретное содержание дефекта (например, отклонение от размеров на чертеже, забоины, непараллельность и прочее).

Причины возникновения брака связаны с дефектами или ошибками, возникающими в процессе производства (небрежность сотрудников, ошибки в конструкторской документации, скрытые дефекты литья, сбои оборудования и прочее). Ответственными за брак могут выступать как работники предприятия, так и сторонние организации.

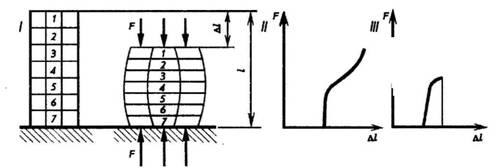

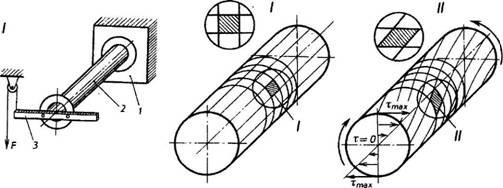

В зависимости от характера нагрузки методы испытаний механических свойств металлов подразделяют на три основные группы:

- статические, когда нагрузка возрастает постепенно и равномерно (испытания на растяжение, сжатие, изгиб, кручение, срез, твердость);

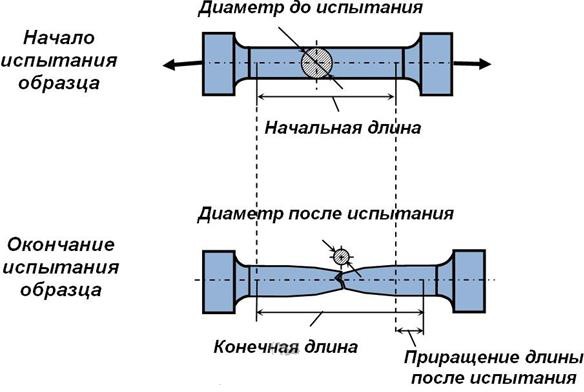

Рисунок 1 – Статическое испытание

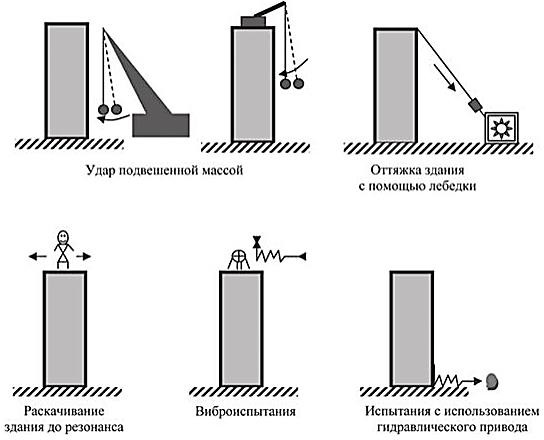

- динамические, когда нагрузка увеличивается с большой скоростью, ударным способом (испытание на удар);

Рисунок 2 – Динамическое испытание

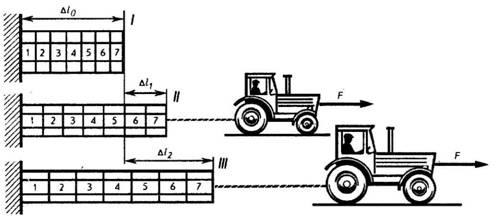

- испытания при повторно-переменных нагрузках, когда величина нагрузки многократно меняется по модулю или знаку (испытания на усталость металла).

Проведение испытаний в разнообразных условиях обусловлено отличиями в рабочих режимах деталей машин, инструментов и других металлических изделий.

Испытание на растяжение

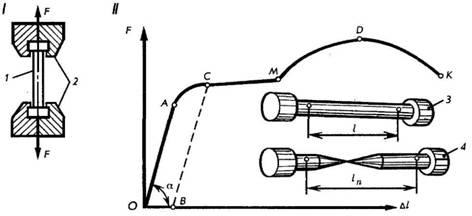

Для определения прочностных характеристик металла, подвергающегося нагрузкам растяжения, изготавливают специальный образец 1 и закрепляют его в зажимах (или захватах) 2 разрывной машины, как показано на рисунке 3. В лабораториях чаще всего применяют устройства с гидравлическими приводами или винтовыми механизмами для создания растягивающей силы.

Сила растяжения F вызывает напряжение в образце и провоцирует его удлинение. Когда величина напряжения превысит предел прочности материала, образец разрывается.

Рисунок 3 – Диаграмма растяжения

Результаты опытов представляют в виде диаграммы, где по горизонтальной оси (абсциссе) откладывается нагрузка F, а по вертикальной оси (ординате) — абсолютное удлинение ∆l. С диаграммы видно, что сначала образец увеличивает длину пропорционально возросшей нагрузке. Участок OA, представляющий собой прямую линию, соответствует обратимым (упругим) деформациям. Если нагрузку снять, образец возвращается к первоначальной длине, что иллюстрируется этим же линейным участком кривой.

Обратный участок разгрузки, изображенный штриховой линией СВ, показывает, что в зоне АС деформации уже необратимы — пластичны. При снятии нагрузки остаточная деформация сохраняется, и образец не возвращается к исходным размерам.

Горизонтальный сегмент СМ называется площадкой текучести, где при постоянной нагрузке наблюдается заметный рост деформаций. Напряжение, при котором материал начинает деформироваться без увеличения нагрузки, называется пределом текучести.

Микроструктурные исследования демонстрируют, что текучесть сопровождается значительными взаимными сдвигами кристаллических решеток. Это проявляется появлением на поверхности образца характерных наклонных под углом 45° линий — следов сдвига. Пройдя текучесть, металл подвергается упрочнению — сопротивление растяжению снова увеличивается, что отображается на диаграмме ростом кривой за точкой М, но уже с меньшим наклоном.

В точке D наблюдается максимальное напряжение, после которого на образце появляется локальное сужение — шейка. Площадь поперечного сечения в шейке стремительно уменьшается, и образец разрывается, что на диаграмме соответствует точке К. Предел прочности вычисляют по формуле:

опч = FD / S; (1)

где: Sпч — предел прочности; FD — нагрузка, при которой происходит разрушение растянутого образца, в ньютонах (Н) или килограмм-силах (кгс); S — площадь поперечного сечения исходного образца, измеряемая в м2 или мм2.

Экспериментальные данные подтверждают, что при упругой деформации напряжение в материале увеличивается пропорционально относительному удлинению, что соответствует закону Гука.

Для продольного растяжения закон Гука выражается уравнением:

O = Е • е; (2)

где: O = F / s — нормальное напряжение; F — растягивающая сила; s — площадь поперечного сечения; е — относительное удлинение; Е — модуль упругости, зависящий от материала.

Примечание. В системе СИ напряжение измеряется в паскалях (Па) — сила 1 ньютон (Н), равномерно распределённая на площади 1 м2.

1 Па = 0,102 • 10-4 кгс/см2; (3)

1 Па = 0,102 • 10-6 кгс/мм2; (4)

1 кгс/см2 = 9,81 • 104 Па; (5)

1 кгс/мм2 = 9,81 • 106 Па; (6)

Из-за очень малого значения паскаля для практических расчетов часто используется мегапаскаль:

1 МПа = 106 Па; (7)

ГОСТ допускает применение единицы ньютон на квадратный миллиметр (Н/мм2). Значения напряжений в Н/мм2 и МПа совпадают, что удобно, поскольку размеры на чертежах обычно указываются в миллиметрах.

Модуль упругости Е, или модуль Юнга, характеризует жесткость материала — чем больше угол наклона прямой OA на диаграмме, тем выше сопротивление материала упругой деформации.

Помимо относительного удлинения е, для оценки пластичности металла важно учитывать относительное сужение площади поперечного сечения, которое уменьшается при растяжении. В месте разрыва эта площадь достигает минимального значения. Относительное сужение вычисляется по формуле:

Z = (S0 — S1) / S0 • 100%; (8)

где: Z — относительное сужение в процентах; S0 — площадь сечения до испытаний; S1 — площадь сечения в шейке (месте разрыва).

Чем больше значения е и Z, тем пластичнее материал.

Кроме параметров предела прочности (опч), относительного удлинения (е) и сужения (Z), с помощью диаграммы растяжения можно определить предел упругости (оy) и предел текучести (оm).

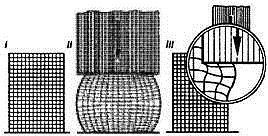

Испытание на сжатие

Для проведения испытаний металлов на сжатие (рис. 4) применяют прессы с гидравлическими приводами, создающими сжимающую нагрузку. При сжатии образец из пластичных металлов, например, из малоуглеродистой стали (рис. 4, I), увеличивает свои поперечные размеры, в то время как длина значительно сокращается. При этом разрушение материала не наблюдается (рис. 4).

На диаграмме сжатия (рис. 4, II) видно, что в начальной фазе деформация возрастает пропорционально нагрузке. Затем, при незначительном увеличении силы, деформация резко возрастает. Далее скорость нарастания деформации замедляется, что связано с увеличением площади поперечного сечения образца.

Рисунок 4 — Испытания металлов на сжатие

При сжатии хрупкие материалы разрушаются (рис. 5, III). Так, например, чугунный стержень при достижении критической нагрузки раскалывается на несколько частей, которые смещаются друг относительно друга по наклонным поверхностям (рис. 5, III).

Рисунок 5 — Образцы испытаний хрупких материалов при сжатии

Закон Гука применим в полном объеме и для сжатия: материалы сопротивляются сжатию пропорционально приложенной силе вплоть до предела упругости. Модуль упругости при сжатии у большинства металлов практически равен модулю при растяжении. Исключением являются только некоторые хрупкие материалы, например бетон и кирпич.

Поскольку характер напряжений при сжатии аналогичен растяжению, процессы можно описывать теми же математическими уравнениями.

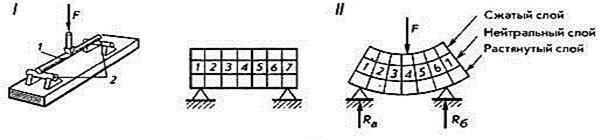

Испытание на изгиб

Образец в виде бруса при испытании на изгиб укладывают на две опоры, расположенные на концах, и нагружают в центральной части (рис. 6). Оценка сопротивления материала изгибу проводится по величине возникающего прогиба.

Рисунок 6 — Образцы для испытаний на изгиб

Воображаемые продольные волокна в брусе, расположенные вдоль его длины, при изгибе испытывают неодинаковые деформации: в одной зоне волокна сжимаются, а в противоположной — растягиваются (см. рис. 6, II).

Между этими зонами расположен нейтральный слой, в котором волокна сохраняют свою длину неизменной — без деформации. Из рисунка видно, что чем дальше волокна удалены от нейтрального слоя, тем сильнее они деформируются. Следовательно, под действием внутренних сил в поперечных сечениях образца возникают нормальные напряжения сжатия и растяжения, величина которых варьируется в зависимости от положения точки сечения. На нейтральной оси напряжения равны нулю.

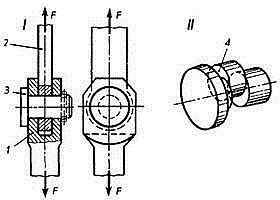

Испытание на срез

При проведении испытания на срез (рис. 7) металлический цилиндрический образец 3 вставляют в приспособление, состоящее из вилки 1 и диска 2. Машина вытягивает диск из вилки, вызывая относительное перемещение средней части образца относительно концов. Рабочая площадь среза S равна удвоенной площади поперечного сечения, так как срез происходит одновременно по двум поверхностям.

Рисунок 7 — Процесс испытания на срез

В момент среза все точки сечений, на которые воздействуют силы, смещаются на одинаковое расстояние, то есть в этих точках материал испытывает одинаковую деформацию. Следовательно, касательные напряжения в сечении равномерны.

Напряжение рассчитывают как отношение равнодействующей силы F поперечных внутренних сил к площади поперечного сечения S. Напряжение действует в плоскости сечения и является касательным, оно определяется формулой:

rср = F/2S; (9)

где:

rср — среднее напряжение среза;

F — равнодействующая сила;

S — площадь сечения образца.

Срез представляет собой разрушение материала вследствие сдвига одной части относительно другой под влиянием касательных напряжений. Закон Гука для деформаций сдвига в упругой зоне формулируется как прямая пропорциональность между напряжениями и относительными деформациями. Коэффициент пропорциональности — модуль упругости при сдвиге G, а относительный сдвиг (угол сдвига) обозначается y. Таким образом:

t = Gg; (10)

где:

r = F/S — касательное напряжение;

F — сила сдвига;

S — площадь слоя, который сдвигается;

y — угол сдвига;

G — модуль сдвига, зависящий от материала.

Испытание на кручение

В испытании на кручение один из концов трубы 2 фиксируют неподвижно 1, а второй конец поворачивают с помощью рычага 3 (рис. 8). Кручение характеризуется взаимным поворотом поперечных сечений стержня или трубы под действием пар сил, приложенных в сечениях. Если до приложения момента на поверхности стержня нанести прямолинейные образующие (см. рис. 8, I), то после скручивания эти линии превращаются в винтовые, а соседние сечения поворачиваются относительно друг друга на определённый угол (рис. 8, II). Это свидетельствует о возникновении деформаций сдвига и касательных напряжений в сечениях. Абсолютная величина кручения определяется углом поворота сечения относительно неподвижного конца, при этом максимальный угол наблюдается на самом удалённом от закрепления участке стержня.

Рисунок 8 — Образцы, испытываемые на кручение

Определение твердости тарированными напильниками

Твердость HRC измеряют с помощью набора напильников, прошедших термическую обработку с разным уровнем твёрдости насечек. Обычно шаг изменения твёрдости насечек составляет 3–5 единиц HRC. Для калибровки применяют эталонные плитки с точно определённой твердостью.

Твердость испытуемой детали определяют с использованием двух напильников с минимальной разницей по HRC: один из них должен лишь скользить по поверхности, а другой — оставлять царапины. Например, если напильник с HRC62 оставляет царапины, а с HRC59 — скользит, то твердость материала находится в диапазоне 60–61 HRC.

Этот метод часто используют для оценки твёрдости инструментов, таких как развертки или фрезы, у которых другие способы измерения затруднены.

Кроме того, существуют альтернативные методы измерения твердости — например, метод Виккерса и электромагнитные способы.

Испытание на твердость

Твердость — это свойство металла сопротивляться проникновению другого, более твердого тела. Определение твердости — один из самых популярных и часто применяемых методов оценки свойств металлов. Для таких испытаний не требуется изготовление специальных образцов, что позволяет проводить проверку без повреждения детали.

Методики измерения твердости бывают разные: вдавливание, царапание, измерение упругой отдачи и магнитные методы. Наиболее широко применяют способ вдавливания в металл стального шарика, алмазного конуса либо алмазной пирамиды. Для проведения таких испытаний используют простые и удобные в работе приборы.

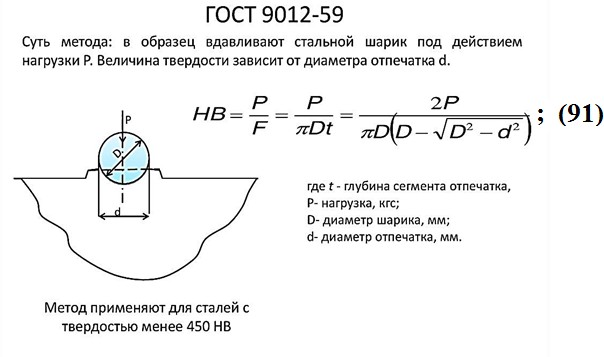

В промышленной и лабораторной практике обычно применяют два основных способа: метод Бринелля и метод Роквелла. Подробности и таблицу перевода твердости по Бринеллю, Роквеллу и Виккерсу можно найти по ссылке.

Твердость по Бринеллю. Для испытания в поверхность металла с определенной нагрузкой вдавливают стальной шарик, обычно диаметром 10, 5 или 2,5 мм. После этого образуется отпечаток – лунка, диаметр которой измеряется специальной лупой с делениями. Полученное число твердости обозначают буквами НВ с числовым значением, например, НВ 220. Метод Бринелля не подходит для материалов с твердостью выше НВ 450, так как шарик может деформироваться, и результаты будут искажены. Также запрещено испытывать очень тонкие материалы, которые могут прогибаться при вдавливании шарика.

Рисунок 9 – Твердость по Бринеллю

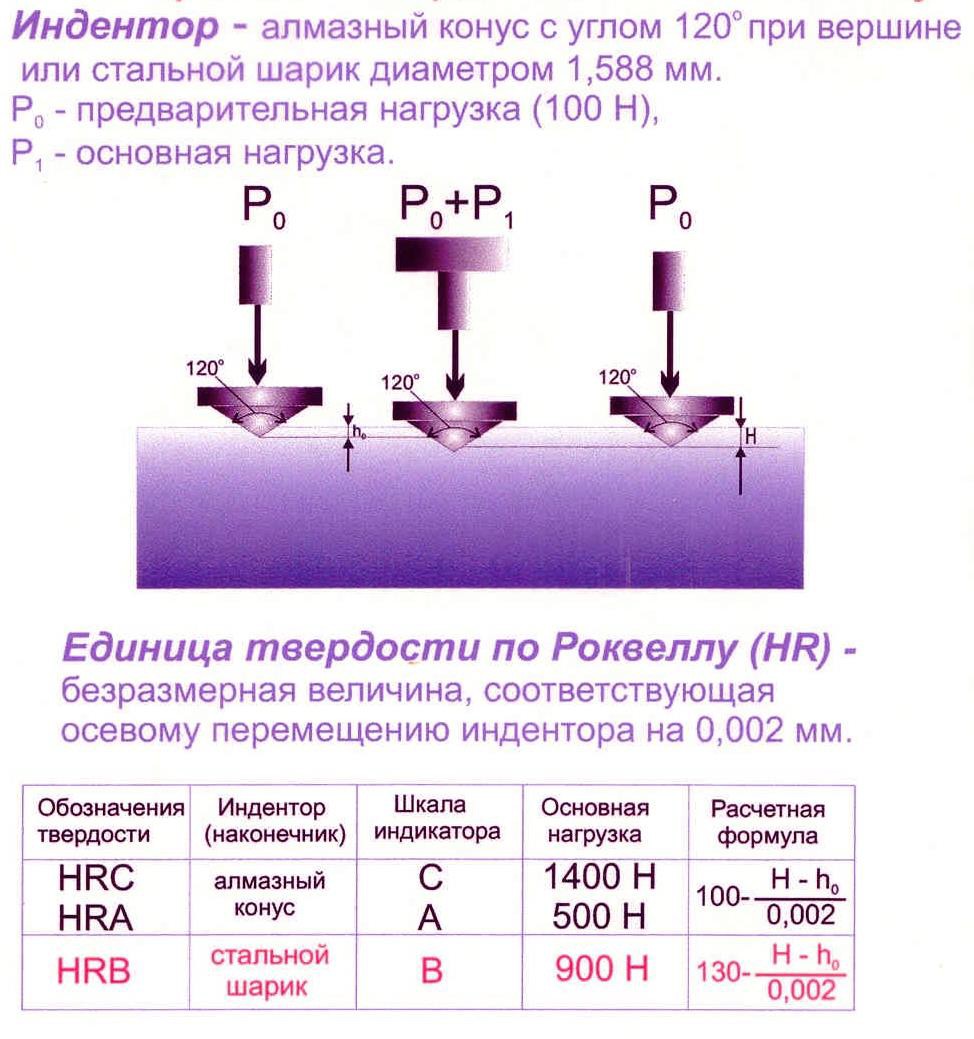

Твердость по Роквеллу. При этом методе для определения твердости вдавливают в поверхность металла алмазный конус с углом при вершине 120° или стальной шарик диаметром 1,59 мм. Алмазный конус используется для твердых материалов, а шарик – для мягких. Результат измеряют в шкале HRC (шкала С), например, HRC 230.

Рисунок 10 – Твердость по Роквеллу

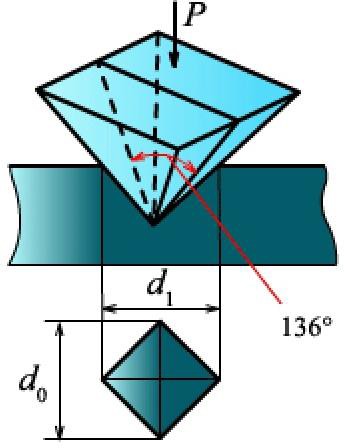

Твердость по Виккерсу. В этом способе применяют четырехгранную алмазную пирамиду, которая вдавливается в поверхность металла. По отношению нагрузки к площади отпечатка вычисляют твердость, обозначаемую HV 140.

Рисунок 11 – Твердость по методу Виккерса

Испытание на микротвердость. Данный метод используется для оценки твердости микроскопически малых объемов металла, например, отдельных фаз или структурных компонентов сплавов. Твердость определяют на специальном оборудовании, включающем механизм нагружения с алмазным наконечником и металлографический микроскоп. Поверхность образца готовят по стандартной методике (шлифуют, полируют и травят). Четырехгранная алмазная пирамида с углом вершины 136° (как и у метода Виккерса) вдавливается в материал под очень малой нагрузкой. Твердость выражается в Н/м2 или кгс/мм2.

Рисунок 12 – Микротвердомер ПМТ-3

Заключение

Интересные факты:

-

Первая испытательная машина для растяжения была создана в 1820-х годах британским инженером Джозефом Ричардом Уитвортом, что дало мощный толчок развитию механики материалов.

-

Во время строительства знаменитого моста Золотые Ворота в Сан-Франциско (1930-е годы) применялись уникальные динамические испытания для оценки устойчивости к ветровым нагрузкам и землетрясениям.

-

В авиационной промышленности статические и динамические испытания деталей являются обязательными, и в некоторых случаях одна деталь подвергается более чем 1000 цикловым нагрузкам, что имитирует срок службы самолёта.

-

Современные испытательные системы оснащены датчиками, которые передают данные в режиме реального времени, позволяя оперативно корректировать технологический процесс и предотвращать дефекты.

-

В России существует более 50 различных ГОСТ и ТУ, регламентирующих методы проведения статических и динамических испытаний для различных материалов и изделий.

Проведение статических и динамических испытаний — неотъемлемая составляющая комплексной системы контроля качества продукции, гарантирующая соответствие изделий требованиям безопасности, надежности и долговечности. Эти методы позволяют выявлять и предупреждать дефекты на ранних стадиях производства, оптимизировать технологические процессы и обеспечивать высокую конкурентоспособность предприятия.

Внедрение современных средств автоматизации и информатизации испытаний значительно повышает точность, скорость и объективность контроля, минимизируя человеческий фактор и сокращая производственные издержки. В условиях возрастающей сложности и требований к продукции роль испытаний постоянно растет, что делает их фундаментом успешного функционирования любого промышленного предприятия.