Содержание страницы

В мире современного машиностроения, где надежность и взаимозаменяемость деталей являются основой качества, точное нормирование геометрических параметров играет ключевую роль. Угловые размеры и конические поверхности — это фундаментальные элементы множества механизмов, от шпинделей станков и валов двигателей до крепежных элементов и измерительных инструментов. Несоблюдение требуемой точности при их изготовлении может привести к вибрациям, быстрому износу, потере герметичности или даже полному отказу узла. Именно поэтому была разработана и внедрена Единая система допусков и посадок (ЕСДП), регламентирующая все аспекты точности, включая угловые и конические параметры. Эта статья подробно рассматривает систему нормирования, классификацию допусков и типы посадок для данных элементов в соответствии с действующими государственными стандартами.

1. Стандартизация угловых размеров: ГОСТ 8908-81

Для унификации проектирования и производства в машиностроении все нормальные углы стандартизированы. Актуальный ГОСТ 8908-81 «Углы нормальные и допуски углов» определяет их классификацию и ряды предпочтительных значений. Стандартизация позволяет сократить номенклатуру режущего и измерительного инструмента, упрощая технологические процессы. Согласно стандарту, углы делятся на три ключевые группы:

- Нормальные углы общего назначения: Наиболее часто встречающиеся в инженерной практике значения, которые должны использоваться в первую очередь при проектировании.

- Нормальные углы специального назначения: Применяются в узкоспециализированных или стандартизированных изделиях, где использование углов общего назначения невозможно по конструктивным соображениям.

- Специальные углы: Уникальные значения, продиктованные специфическими функциональными требованиями детали. Их применение должно быть технически и экономически обосновано, так как они требуют специального инструмента и оснастки.

Для углов общего назначения стандарт устанавливает три ряда предпочтительных значений, от наиболее до наименее желательного:

- Ряд 1 (наиболее предпочтительный): 0°, 5°, 15°, 45°, 60°, 90°, 120°;

- Ряд 2: 0, 0° 30’, 1°, 2°, 3°, 10°, 15°, 20°, 45°, 60°, 75°, 90°, 120°;

- Ряд 3: 0, 0° 15’, 0° 30’, 0° 45’, 1°30’, 2°, 2° 30’, 3°, 4°,9°, 10°, 12°, 15°, 18°, 20°, 22°, 25°, 45°, 55°, 60°, 65°,70°, 75°, 80°, 85°, 90°, 100°, 110°, 120°, 135°, 150°, 180°, 270°, 360°.

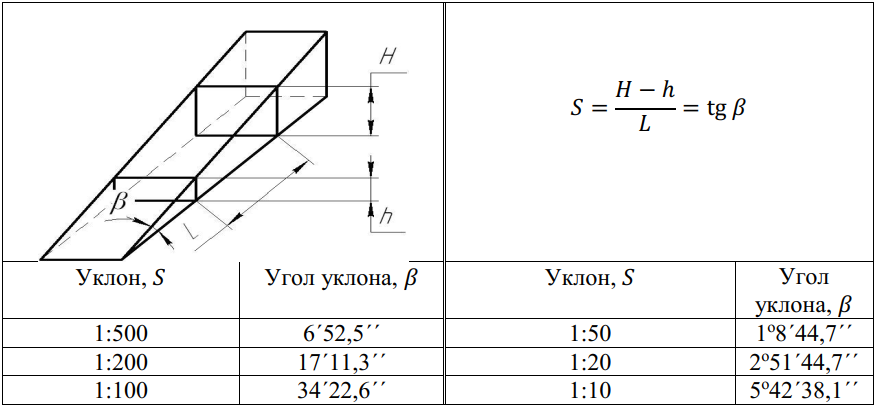

Для призматических деталей, где важен наклон одной поверхности относительно другой, стандарт также допускает использование нормальных уклонов, представляющих собой тангенс угла наклона.

Таблица 1 – Рекомендованные соотношения между нормальными уклонами и углами (согласно ГОСТ 8908-81)

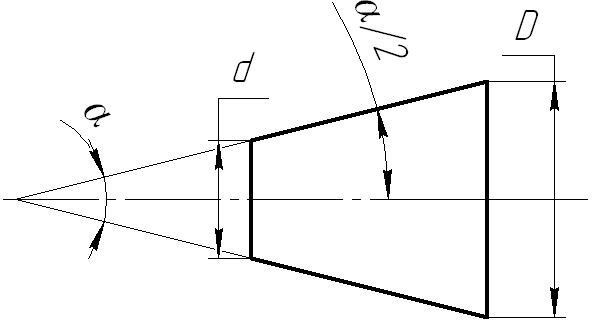

Параметры конических поверхностей могут задаваться не только через угол, но и через более удобную для расчетов величину — конусность. ГОСТ Р 53440-2009 «Конусности и углы конусов. Ряды» устанавливает стандартные значения для этих параметров.

Таблица 2 – Взаимосвязь между нормальной конусностью, углами конуса и уклона

|

|||||

| Значение конусности | Полный угол конуса, α | Угол уклона (половинный), α/2 | |||

| В градусной мере | В радианах | В градусной мере | В радианах | ||

| 1:500 | 6´52,5´´ | 0,002 | 3´26,25´´ | 0,001 | |

| Применение: направляющие прецизионных станков и высокоточных измерительных приборов. | |||||

| 1:200 | 17´11,3´´ | 0,005 | 8´35,6´´ | 0,0025 | |

| Применение: конические призонные болты, оправки, неразборные соединения для передачи крутящего момента, подверженные ударным и переменным нагрузкам. | |||||

| 1:100 | 34´22.6´´ | 0,01 | 17´11,3´´ | 0,005 | |

| Применение: клиновые шпонки, конические оправки, крепеж в неразборных соединениях при спокойной переменной нагрузке. | |||||

| 1:50 | 1°8´45,2´´ | 0,019999 | 34´22,6´´ | 0,09999 | |

| Применение: конические штифты, установочные шпильки, хвостовики калибров, сальниковые уплотнения, неподвижные соединения в гидропередачах. | |||||

| 1:30 | 1°54´34,9´´ | 0,03333 | 57´17,5´´ | 0,016665 | |

| Применение: конические шейки шпинделей металлорежущих станков, конусы насадных разверток и зенкеров. | |||||

| 1:20 | 2°51´51,1´´ | 0,049998 | 1°25´25,5´´ | 0,024995 | |

| Применение: инструментальные метрические конусы, отверстия в шпинделях станков, хвостовики режущего инструмента. | |||||

| 1:15 | 3°49´5,9´´ | 0,066642 | 1°54´32,9´´ | 0,033321 | |

| Применение: силовые соединения гребных валов с винтом, соединения частей коленчатых валов, поршней со штоками. | |||||

| 1:12 | 4°46´18,8´´ | 0,083285 | 2°23´9,4´´ | 0,041643 | |

| Применение: закрепительные втулки подшипников качения, шейки шпинделей под регулируемые подшипники. | |||||

| 1:10 | 5°43´29,3´´ | 0,099916 | 2°51´44,6´´ | 0,049958 | |

| Применение: концы валов электрических машин, соединительные муфты валопроводов, упорные центры тяжелых станков. | |||||

| 1:8 | 7°9´9,6´´ | 0,124838 | 3°34´34,8´´ | 0,062419 | |

| Применение: конусы валиков в кулачковых механизмах, пробки валов арматуры, муфты на валах по американскому стандарту в автопроме. | |||||

| 1:7 | 8°10´16,4´´ | 0,142615 | 4°5´8,2´´ | 0,071307 | |

| Применение: пробковые проходные краны (сальниковые, муфтовые, фланцевые), концы шлифовальных шпинделей. | |||||

| 1:5 | 11°25´16,3´´ | 0,199337 | 5°42´38,1´´ | 0,099669 | |

| Применение: легкоразъемные соединения, конические фрикционные муфты, замковые резьбы бурильных труб. | |||||

| 1:3 | 18°55´28,7´´ | 0,330297 | 9°27´44,3´´ | 0,165149 | |

| Применение: конусы муфт предельного момента, отверстия под насадные торцевые фрезы, соединение штока с поршнем. | |||||

| 1:1.866 | 30° | 0,523599 | 15° | 0,261799 | |

| Применение: фрикционные муфты, зажимные цанги, головки шинных болтов. | |||||

| 1:1,207 | 45° | 0,785398 | 22° 30´ | 0,392699 | |

| Применение: головки потайных заклепок (Ø 27-36 мм), уплотнительные конусы для ниппельных соединений труб. | |||||

| 1:0,866 | 60° | 1,047198 | 30° | 0,523599 | |

| Применение: центровые отверстия деталей и центры станков, клапаны, головки потайных заклепок (Ø 16-24 мм). | |||||

| 1:0,652 | 75° | 1,308997 | 37°30´ | 0,654498 | |

| Применение: потайные головки болтов, наружные центры инструмента (метчиков, разверток). | |||||

| 1:0,500 | 90° | 1,570796 | 45° | 0,785398 | |

| Применение: фаски на валах и в отверстиях, потайные головки винтов и заклепок (Ø до 8 мм), конусы вентилей и клапанов. | |||||

| 1:0,289 | 120° | 2,094395 | 60° | 1,047198 | |

| Применение: внутренние фаски резьбовых отверстий, конусы под сальниковую набивку, наружные фаски гаек и головок болтов. | |||||

2. Допуски на углы и конические поверхности

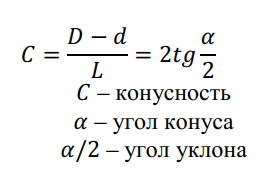

Допуск угла (AT) — это разность между наибольшим и наименьшим предельными значениями угла, то есть разрешенная погрешность его изготовления. В зависимости от способа измерения и конструктивных особенностей, допуск может выражаться в разных единицах:

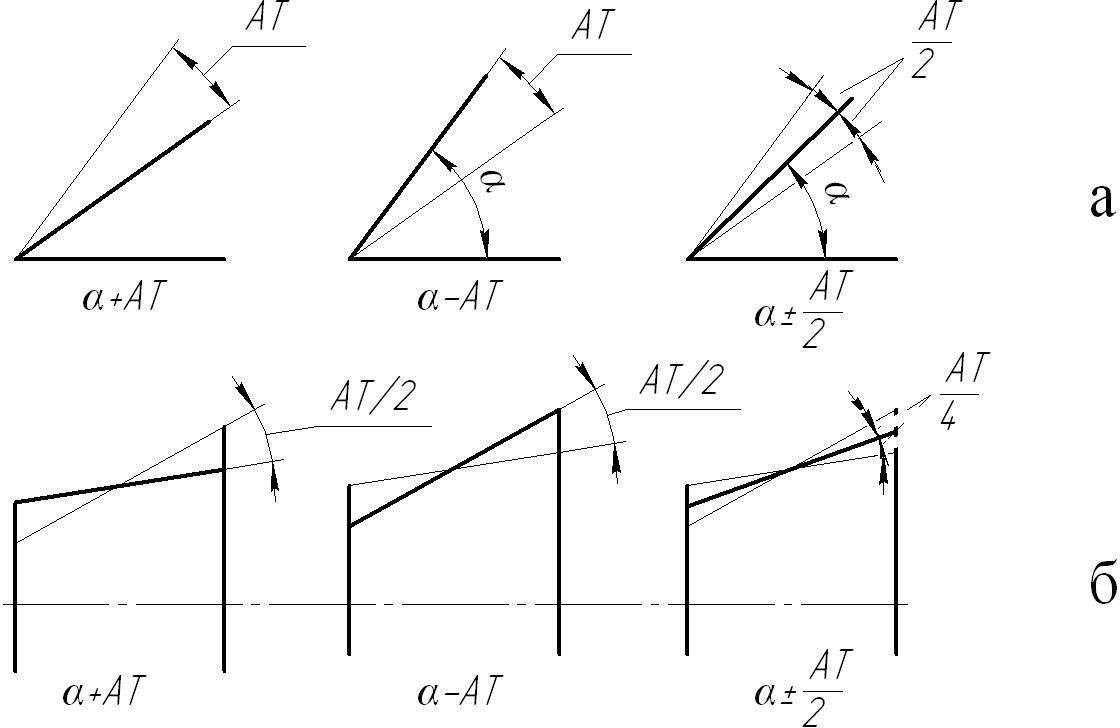

- ATα – допуск, выраженный непосредственно в угловых единицах (радианах). На чертежах обычно указывается его округленное значение ATα‘ в градусах, минутах и секундах (рис. 1 а).

- ATD – допуск угла конуса, выраженный как допустимая разность диаметров в двух поперечных сечениях, расположенных на заданном расстоянии L друг от друга (рис. 1 а). Этот способ удобен для контроля конусов.

- ATh – допуск угла, выраженный линейным отклонением (в мкм) одной из сторон угла от ее номинального положения на заданной длине L1 (рис. 1 б).

Рисунок 1 – Графическое представление способов задания допуска угла: а – для конусов с конусностью ≤ 1:3; б – для углов и конусов с конусностью > 1:3.

Эти допуски взаимосвязаны простой математической зависимостью, которая позволяет пересчитывать их из одних единиц в другие:

ATh ≈ L1 · ATα

где ATh выражается в микрометрах (мкм), L1 — длина стороны угла или образующей конуса в миллиметрах (мм), а ATα — в микрорадианах (мкрад).

Для конусов с малыми углами (конусность C < 1:3 или угол α ≤ 19°) можно считать, что допуск на разность диаметров практически равен линейному отклонению: ATD ≈ ATh. Для более крутых конусов используется уточненная формула:

ATD ≈ ATh / cos(α/2)

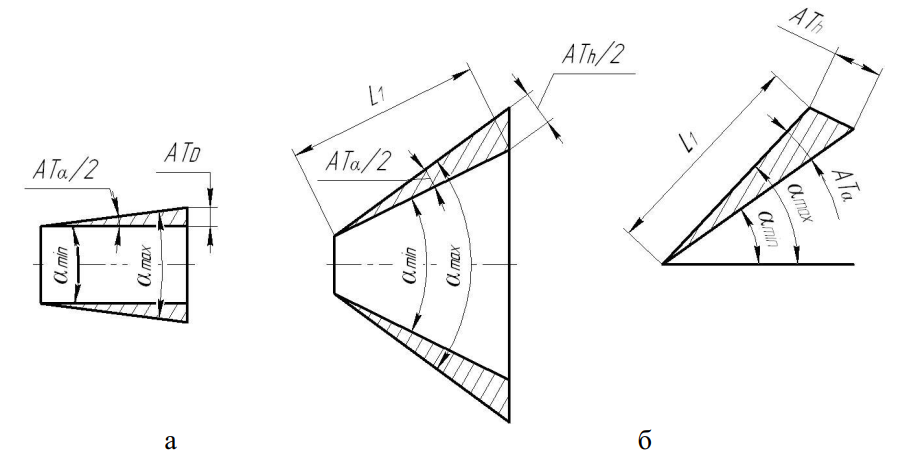

Положение поля допуска относительно номинального угла может быть разным: плюсовым (+AT), минусовым (−AT) или симметричным (±AT/2), как показано на рисунке 2. Выбор конкретного расположения диктуется конструктивными требованиями к сопряжению.

3. Степени точности угловых размеров

Для количественной оценки относительной точности углов введено понятие степени точности. Всего установлено 17 степеней, от 1-й (самой точной) до 17-й (самой грубой). При переходе от одной степени к соседней допуск изменяется в 1,6 раза (по закону геометрической прогрессии). В обозначении допуска на чертеже степень точности указывается после символа AT, например, AT8.

Рисунок 2 – Варианты расположения полей допусков для углов: а – для элемента призматической формы; б – для конического элемента.

Область применения степеней точности напрямую связана с функциональным назначением детали:

- Выше 5-й: Используются при изготовлении эталонных угловых мер (калибров), требующих максимальной прецизионности.

- 5-я и 6-я: Для конусов особо высокой точности, например, в герметичных соединениях, измерительных наконечниках, прецизионных опорах скольжения.

- 7-я и 8-я: Для ответственных деталей, где требуется высокая точность центрирования: конические посадочные поверхности валов, осей, ступиц зубчатых колес и муфт.

- 9-я…12-я: Самый распространенный диапазон для деталей нормальной точности: направляющие планки, фиксаторы, конические элементы валов и втулок общего машиностроения.

- 13-я…15-я: Для деталей с пониженными требованиями к точности, например, в стопорных и фиксирующих устройствах.

- 16-я…17-я: Для свободных, несопрягаемых угловых размеров, где точность не влияет на работоспособность изделия (например, внешние фаски).

4. Посадки в конических соединениях

В отличие от цилиндрических соединений, характер посадки в коническом сопряжении (зазор или натяг) зависит не только от допусков на диаметры, но и от их взаимного осевого положения. Существует четыре основных способа фиксации конусов, определяющих тип посадки:

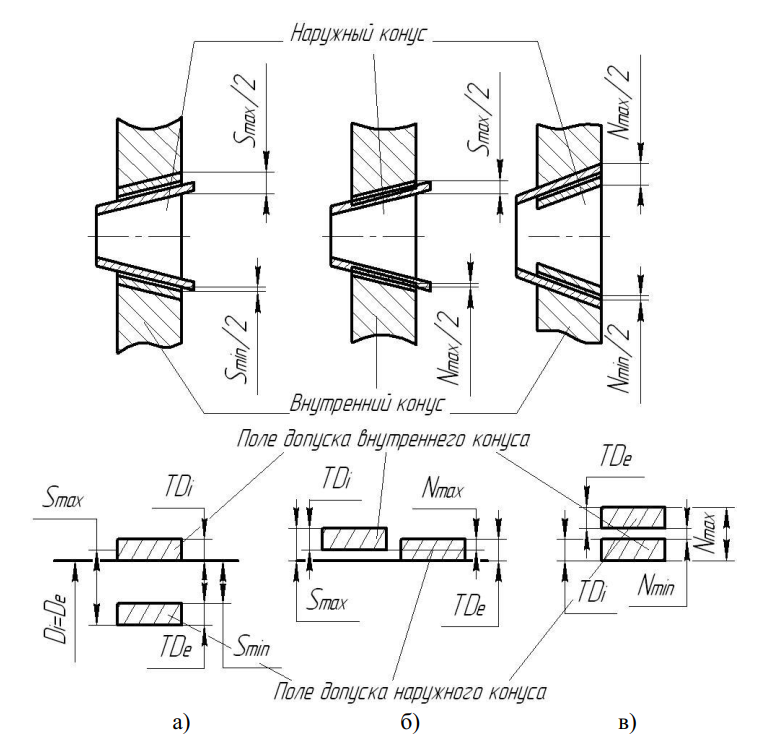

- Фиксация совмещением базовых плоскостей: Конусы смещаются до соприкосновения их торцевых поверхностей. В зависимости от допусков на диаметры и углы, посадка может получиться с зазором, переходной или с натягом (Рис. 3).

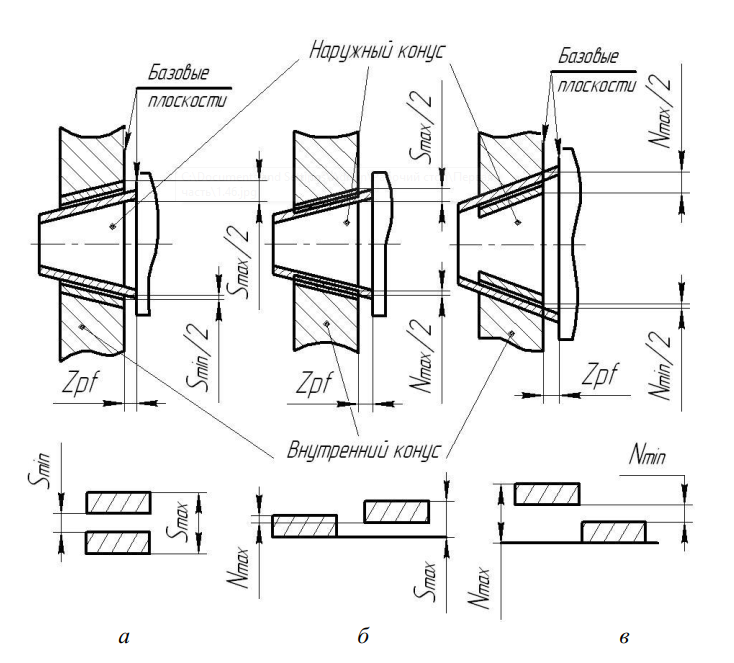

- Фиксация по заданному осевому расстоянию (Zpf): Между базовыми плоскостями сопрягаемых конусов выдерживается точное расстояние. Этот метод также позволяет реализовать все три типа посадок (Рис. 4).

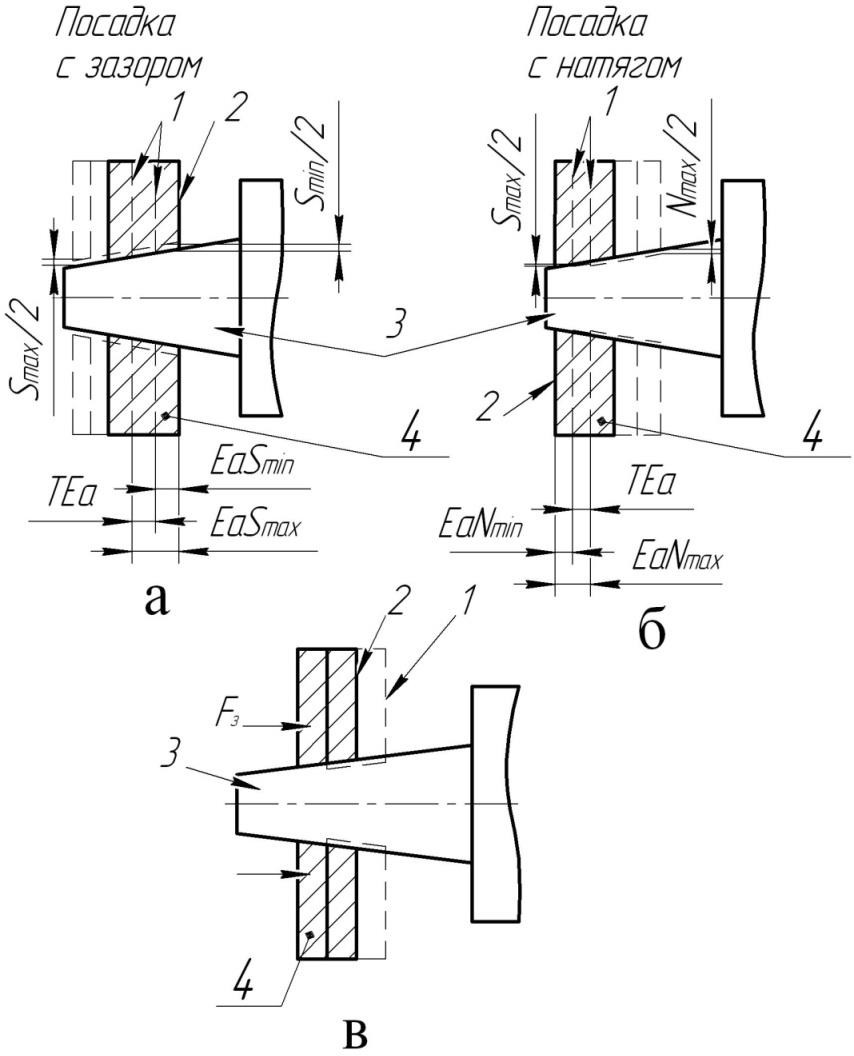

- Фиксация по заданному осевому смещению (Ea): Внутренний конус смещается относительно наружного на определенную величину из их начального положения. Позволяет получить гарантированный зазор или натяг (Рис. 5 а, б).

- Фиксация по силе запрессовки (Fз): Конусы сжимаются с определенным усилием, что обеспечивает гарантированную посадку с натягом, необходимую для передачи больших крутящих моментов (Рис. 5 в).

Рисунок 3 – Схемы формирования посадок при совмещении базовых плоскостей конусов: а – посадка с зазором; б – переходная посадка; в – посадка с натягом.

Рисунок 4 – Схемы формирования посадок при фиксации на заданном осевом расстоянии: а – с зазором; б – переходная; в – с натягом.

5. Способы нормирования допусков конусов

Существует два подхода к нормированию точности конических поверхностей:

- Совместное нормирование: Задается единый допуск на диаметр конуса TD в любом его сечении. Этот допуск комплексно ограничивает все возможные погрешности (отклонение диаметра, угла, формы).

- Раздельное нормирование: Для каждого вида погрешности задается свой допуск: допуск диаметра в конкретном сечении TDS, допуск угла конуса AT, допуск круглости TA и допуск прямолинейности образующей T.

Первый, более простой способ, предпочтителен для посадок с фиксацией по базовым плоскостям. Второй, более детальный, необходим для посадок, формируемых осевым смещением или силой запрессовки, где важен каждый параметр в отдельности.

Рисунок 5 – Схемы образования посадок: а, б – по заданному осевому смещению; в – по заданной силе запрессовки; EaSmn, EaSmax, EaNmn, EaNmax – предельные смещения для получения зазора или натяга; 1 – конечное положение; 2 – начальное; 3 – наружный конус; 4 – внутренний.

Классы допусков для диаметров конусов определяются квалитетами. Ранее для этих целей использовался ГОСТ 25307-82, однако на сегодняшний день его заменил более актуальный стандарт ГОСТ 25347-2013 «Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры», который гармонизирован с международным стандартом ISO 286-2:2010.

Таблица 3 – Примеры классов допусков для диаметров конусов (на основе ГОСТ 25347-2013)

| Квалитет (степень точности) TD или TDS | Наружные конусы (валы) | Внутренние конусы (отверстия) | |||||||||||||||

| Основные отклонения | |||||||||||||||||

| e | f | g | h | js | k | m | n | p | r | s | t | u | x | z | H | JS | |

| Обозначение класса допуска | |||||||||||||||||

| 4 | g4 | h4 | js4 | k4 | m4 | n4 | H4 | JS4 | |||||||||

| 5 | g5 | h5 | js5 | k5 | m5 | n5 | p5 | r5 | s5 | H5 | JS5 | ||||||

| 6 | f6 | g6 | h6 | js6 | k6 | m6 | n6 | p6 | r6 | s6 | t6 | H6 | JS6 | ||||

| 7 | e7 | f7 | h7 | js7 | k7 | m7 | n7 | s7 | u7 | H7 | JS7 | ||||||

Выбор класса допуска зависит от метода фиксации конусов. Для фиксации по базовым плоскостям применяют квалитеты не грубее 9-го. Для посадок, получаемых осевым смещением или запрессовкой, где важна упругая деформация, используют классы от 8-го до 12-го квалитетов. В особо ответственных случаях возможно применение и более точных квалитетов.

6. Условные обозначения конических соединений на чертежах

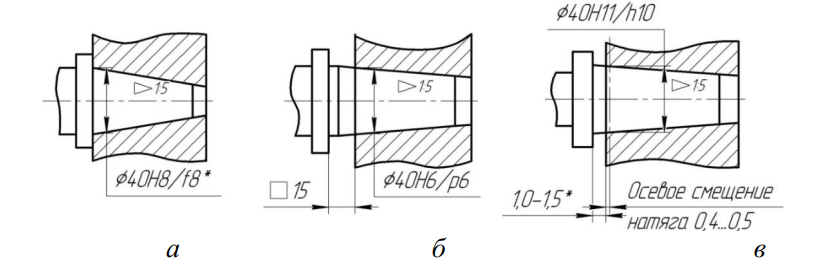

Правила обозначения посадок на сборочных чертежах регламентируются ЕСКД и зависят от способа фиксации:

- При фиксации совмещением конструктивных элементов: Размеры, определяющие посадку, являются результатом сборки и на чертеже указываются как справочные (со звездочкой *) (Рис. 6 а).

- При фиксации по осевому расстоянию Zpf: Это расстояние указывается как заданный размер и заключается в прямоугольную рамку (Рис. 6 б).

- При фиксации по осевому смещению: Величина смещения указывается размером, а начальное положение конусов изображается тонкой штрихпунктирной линией с двумя точками (Рис. 6 в).

- При фиксации по силе запрессовки Fз: Величина усилия указывается в технических требованиях чертежа, например: «Усилие запрессовки Fз = 100 Н».

Рисунок 6 – Примеры обозначения посадок конических соединений на сборочных чертежах

Заключение

Грамотное нормирование точности угловых размеров и конических поверхностей является неотъемлемой частью процесса проектирования надежных и долговечных машин и механизмов. Понимание системы допусков, степеней точности и методов формирования посадок, регламентированных государственными стандартами, позволяет инженеру-конструктору закладывать в изделие требуемые эксплуатационные характеристики, обеспечивать взаимозаменяемость деталей и оптимизировать технологию их изготовления.