Содержание страницы

1. Инструмент для окорки лесоматериалов

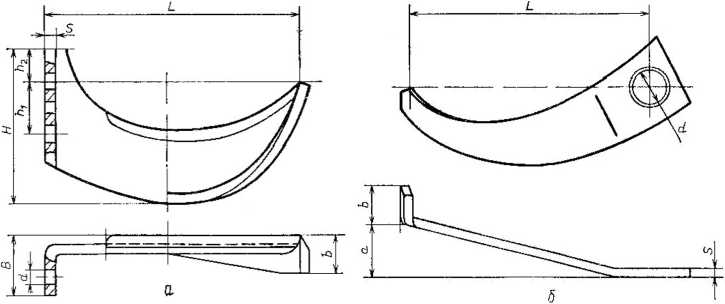

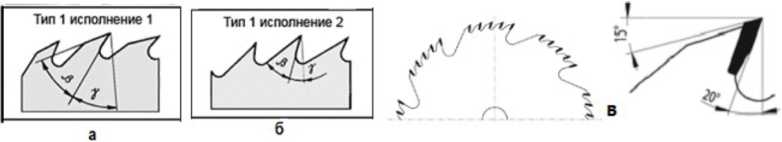

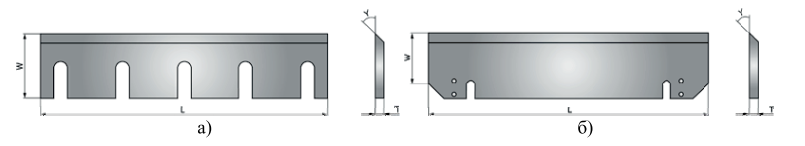

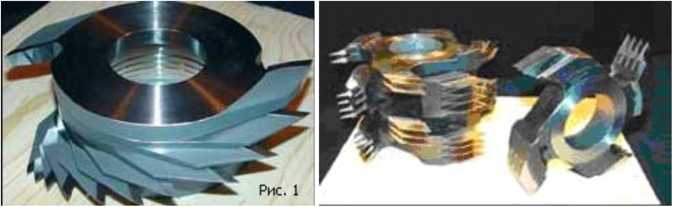

Коросниматели предназначены для окорки пиловочного сырья из древесины хвойных и мягколиственных пород на окорочных станках роторного типа. Конструкция, основные параметры и технические требования к короснимателям регламентированы ОСТ 13-49-84. Наибольшее распространение получили коросниматели двух типов (рис. 1)

Рис. 1. Коросниматели для станков типа ОК: а — типа 1; б — типа 2.

Коросниматель имеет сложную геометрическую форму и переменное по длине сечение. Криволинейные кромки короснимателя имеют определенное назначение. Передняя радиусная кромка, имеющая угол заострения 60-65°, служит для вывода (размыкания) короснимателя на периферию бревна при его входе в ротор станка. Задняя кромка обеспечивает необходимую прочность короснимателя. Всего стандарт предусматривает шесть типоразмеров короснимателей для станков марки ОК с просветом 350, 400, 630, 660 и 800 мм.

Скребковые коросниматели имеют автономную подвеску. Их кромки при работе копируют все неровности формы бревна, соскабливая кору по слою камбия. Коросниматели имеют положительный передний угол, облегчающий их врезание в кору до поверхности древесины. Равнодействующее касательное усилие со стороны передней грани скалывает кору по слою камбия, прочность которого значительно меньше, чем древесины.

Режущие кромки короснимателей регулярно затачивают. Обычно на кромках образуют два участка: первый — по ходу бревна, более острый, отделяет кору, второй — притупленный, выполняет роль подвижной базы, препятствующей острой части врезаться в древесину. Для свежесрубленной древесины протяженность притупленной базирующей части увеличивают, для промерзшей — уменьшают. Силу прижима короснимателей для свежесрубленной и сплавной древесины принимают равной 750-1000 Н, а для промерзшей и подсушенной —1250-1750 Н.

Коросниматели данной конструкции сегодня изготовляют завод «ДеКО» и предприятие «Ротор» (Петрозаводск).

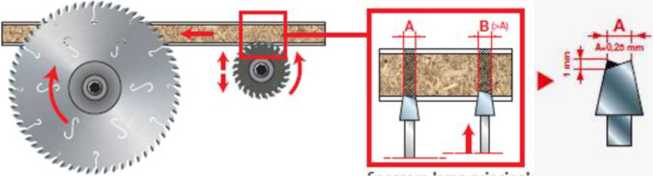

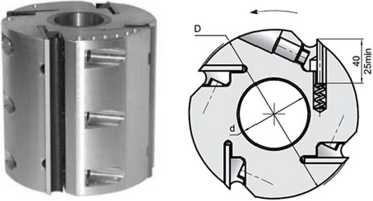

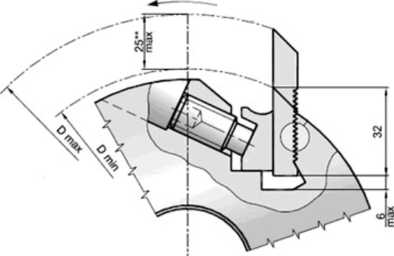

Конструкция окорочных инструментов CamTool (рис. 2) основана на принципе быстрой и исключающей неполадки замене лезвия даже во время коротких остановок.

Рис. 2. Окорочные ножи CamTool для станков Cambio

Каждое лезвие крепится двумя болтами таким образом, что его замена занимает лишь несколько минут. Ресурс режущего инструмента составляет порядка 300 000-700 000 бревен в зависимости от условий окорки.

2. Пилы рамные

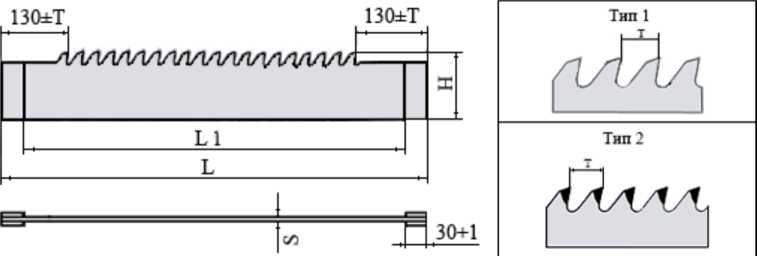

Пилы рамные (рис. 3) предназначены для продольного распила бревен на лесопильных вертикальных рамах типа Р63-4Б, Р75.

Рис. 3. Рамная пила производства НМЗ (Нижний Новгород)

Пилы подразделяются на цельные (тип 1) и пилы со стеллитовыми напайками (тип 2). Длина (L) пилы типа 1 составляет 1250 и 1600 мм, ширина — Н= 180 мм, толщина— S = 2,2 и 2,5 мм, шаг зубьев— 26 мм. Пилы типа 2 имеют длину 1250 мм, ширину 160 мм, толщину 2,2 мм. Толщина напайки составляет 4 мм, а шаг зубьев — 26 мм. Материал полотна пилы — сталь 9ХФ.

Таблица 1. Обозначения качества твердого сплава (ТС)

| К 01 | К10 | К 20 | К 30 |

| Твердость [HV 30] | Твердость [HV 30] | Твердость [HV 30] | Твердость [HV 30] |

| 1900-2200 | 1700-1800 | 1600-1700 | 1300-1400 |

| Пластины марки К01 обладают отличной сопротивляемостью износу. Зерна вольфрам-карбида очень мелкие. Качество подходит для распиловки твердых материалов, таких как МДФ, ламинированных плит, HDF, двухсторонних ламинированных древесностружечных плит и т. п. | Оптимальная комбинация мелкозернистой структуры и твердости материала. Предназначается для универсального использования. Пригодны для распиловки древеСИЛЫ* пластика* цветных металлов, фанерных плит, гипсоволокнистых плит и т. п. | Более высокое содержание кобальтового связующего вещества повышает прочность зубьев и его сопротивляемость при ударе о другой вид материала (например, сучки, загрязнения, стальные скрепы, и т. п.). Марка предназначена для продольной распиловки натуральной древесины | Высокое содержание кобальтового связующего вещества совместно с более низкой твердостью материала дает высокую вязкость и стойкость к растрескиванию. Предназначены для распиловки в экстремальных условиях (например, распиловка замерзшей древесины) |

Рамные пилы Pilana (Чехия) имеют ширину 180 мм, толщину 2,2 и 2,4 мм, шаг зуба от 5 до 10 мм. Пилы могут быть со стеллитовыми напайками (рис. 4).

Рис. 4. Профили зуба рамных пил Pilana (Чехия).

Длина пил — 1250 и 1600 мм. Пилы изготавливаются из материала 75Сг1 (DIN 1.2003) с твердостью 48±2 HRc. Полотно пилы и планки провальцованы и закалены.

Тарные пилы используются в тарных пилорамах, имеют аналогичную конструкцию, но меньшую длину и толщину. Размеры тарных пил, показанных на рисунке 9.5, составляют 685х80х 1,47 мм. Пилы оснащены стеллитовыми напайками.

Рамные пилы тонкого пропила (рис. 6) применяются в соответствующих рамных станках для производства паркетных покрытий, карандашей, профильных деталей. Доступные размеры пил (ширинахтолщина) — 35×0,80 или 0,90 мм. Зубья оснащены пластинками из стеллита (по требованию — только каждый второй зуб).

Рис. 5. Пилы рамные тарные

Рис. 6. Рамные пилы тонкого пропила (Alber-tools, Германия)

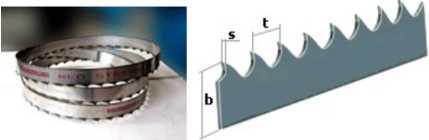

3. Пилы ленточные

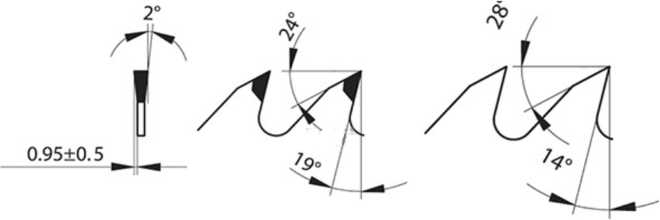

Пилы для бревнопильных и столярных станков изготавливаются по ГОСТ 6532-77, ТУ 14-133-191-97 или чертежам заказчика и поставляются как в рулонах, так и сваренными в кольцо с разведенным и заточенным зубом. Согласно ГОСТ 6532-77 «Пилы ленточные для распиловки древесины», пилы должны изготовляться трех типов (рис. 7).

Рис. 7. Профили зубьев ленточных пил различного типа: 1 — узкие; 2 — широкие с зубьями нормального профиля; 3 — широкие с удлиненной впадиной.

Размеры пил указаны ниже:

Тип пилы Ширина, мм Толщина, мм

1 10-63 0,4-0,9

2 85-175 1,0-1,2

3 125-175 1,0-1,2

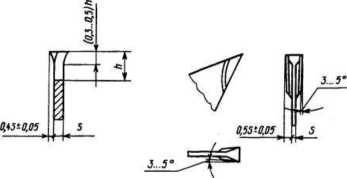

Форма зуба ленточной пилы показана на рисунке 8.

Рис. 8. Форма зуба разведенного, плющеного, сформованного и заточенного

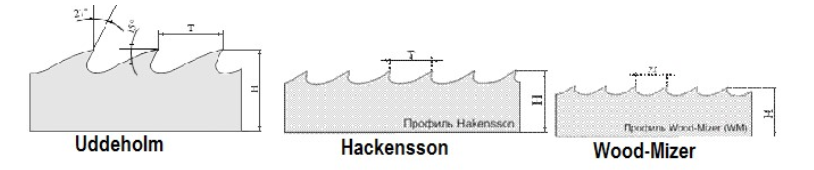

Импортные ленточные пилы для бревнопильных станков могут иметь другие профили (рис. 9).

Рис. 9. Профили ленточных пил различных производителей

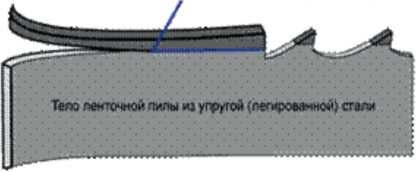

Биметаллические ленточные пилы (рис. 7) предназначены для продольной распиловки бревен на ленточных бревнопильных станках.

Рис. 10. Биметаллическая ленточная пила (Wood-Mizer, Канада)

При производстве биметаллических ленточных пил (рис. 10) полоса из быстрорежущей стали HSS М42 электронным лучом приваривается к телу ленточной пилы, выполненному из упругой легированной стали. После этого профиль зуба формируется фрезерованием. Такой тип ленточных пил позволяет уверенно работать по любым породам древесины (в том числе по мороженой древесине).

В отличие от обычных ленточных пил, которые необходимо перезатачивать и переразводить после каждого цикла работы (каждые 1,5-2 ч), биметаллические ленточные пилы требуют этого один раз в 5-6 циклов, так как сталь HSS М42 обладает значительно более высокой износостойкостью по сравнению с обычной легированной сталью, а упругая сталь полотна позволяет значительно дольше по сравнению с обычной ленточной пилой сохранять развод зубьев. Ширина пилы — 34 мм, толщина — 0,9-1,1 мм.

Ленточные пилы для столярных станков имеют малую ширину (от 6 мм — лобзиковые пилы). На рынке можно найти пилы, готовые к употреблению, например, ленточные пилы Simonds (рис. 11).

Полотно серии Red Streak в исполнении Hard Back прошло двойную термообработку, имеет заводскую заточку и развод зубьев. Высокоуглеродистая сталь, закаленная до твердости 67-68 HRC, существенно увеличивает ресурс пилы, позволяя пилить мерзлый лес и твердые породы древесины на повышенных скоростях подачи. Толщина полотна — 0,9-1,1 мм, ширина полотна — 32-38 мм.

Рис. 11. Ленточные пилы Simonds

Металл для изготовления ленточных и рамных пил поступает на предприятие в бухтах длиной 50 м с уже нарезанными зубьями. При изготовлении ленточных пил выполняется раскрой металлических лент по длине и последующая сварка в кольцо. Узкие ленты шириной до 80 мм шлифуют, затачивают и поставляют заказчикам.

По желанию потребителя пилы при поставке могут быть разведены, хотя после длительной транспортировки все равно необходимо проверять развод зубьев на месте их использования. Технологический процесс изготовления широких лент более сложный. После раскроя ленты по длине и сварки в кольцо выполняется напайка стеллита на станке Vollmer GPA, затем пилы шлифуют, вальцуют и подают в станок Vollmer SA 36, на котором формируется и затачивается профиль зуба.

4. Пилы круглые (дисковые)

Серийно выпускаемые круглые пилы по своей конструкции подразделяются на:

- пилы с плоским диском для продольной или поперечной распиловки пиломатериалов и заготовок;

- пилы конические односторонние с правой или левой конусностью (для продольной распиловки);

- строгальные пилы (с поднутрением диска) для чистовой продольной или поперечной распиловки;

- пилы, оснащенные пластинками твердого сплава, для распиловки древесных плит и других материалов.

Процесс изготовления круглых пил (на примере Каменец-Подольского завода) начинается с вырезания корпусов. Лазерная резка выполняется на нескольких станках производства компаний Trumpf и PR S, обеспечивающих высокую точность и скорость обработки металла. После того как корпус пилы вырезан для стабилизации внутренних напряжений, выполняется их отпуск при температуре 450°С в термопрессах украинского производства.

Следующей технологической операцией является развертка по калибрам посадочных отверстий и проверка геометрических размеров инструмента. Подготовленные корпуса пил шлифуются на станках ЗЛ741, что позволяет обеспечить заданную толщину пильного диска с точностью до 0,01 мм. Для придания жесткости корпус пилы вальцуется, и далее выполняется напайка твердого сплава на станках Kahny немецкого производства.

Для пайки используется сплав серебра и латуни в соотношении 40:60. По желанию заказчика для формирования зуба может быть использован другой сплав. На внутреннем рынке наиболее востребован сплав К10, для поставок на экспорт в основном используется сплав Ceratizit НС10, НС20 и НС40.

Если на корпусе пилы предусмотрены подрезные ножи, на них также напаивается твердосплавная режущая кромка, шлифуется место напайки и выполняется заточка ножей на универсальном станке ЗЕ642. После напайки твердого сплава пилы подвергаются вторичному отпуску для стабилизации напряжений в спинках зуба. Окончательное формирование профиля и заточка зубьев пил ведутся в автоматическом режиме на двух параллельных линиях, состоящих из станков Vollmer CHD 250R, Vollmer CPF 200, Vollmer CEF 220 и Walter WWM.

Готовые пилы полируются, в результате чего обеспечиваются низкая шероховатость и блеск тела пилы. Последняя операция — на корпус пилы лазером наносятся логотип и характеристики инструмента. При желании заказчика после заточки может быть сделан третий отпуск пилы, вследствие которого обеспечивается дополнительная стабилизация напряжений в ее корпусе, который приобретает насыщенный черный цвет.

Фирма PILANA (Чехия) выпускает новую серию пил, оснащенных режущими кромками из поликристаллических алмазов (ПКА). Они отличаются исключительной твердостью и большим сроком службы режущих кромок. Основное применение пил— раскрой ламинированных ДСП и других твердых материалов.

Большинство пильных дисков предназначены для определенного вида работ: для поперечного и продольного раскроя пиломатериалов, для резки плит и фанеры, для резки ламината и пластика, для резки цветных металлов и т. п. Есть также универсальные пилы для выполнения нескольких видов резки. Предназначение круглой пилы определяется такими параметрами, как количество и конфигурация зубьев, а также форма межзубных пазух.

Количество зубьев пилы определяет скорость и чистоту резания. Чем больше зубьев, тем более гладкий будет распил, однако увеличивается нагрузка на двигатель и замедляется скорость распила, труднее осуществляется выброс стружки. Маленькое число зубьев подразумевает широкие межзубные пазухи, что положительно сказывается на скорости распила и удалении стружки, но снижает качество пропиленной поверхности.

Большое количество зубьев часто встречается на дисках большого диаметра с отрицательным углом наклона зубьев. Маленькое количество зубьев чаще встречается на дисках с небольшим диаметром и положительным углом наклона зубьев. К большому числу можно отнести диапазон 80-90 зубьев, к маленькому— 10-40 зубьев. Например, пилы для продольного раскроя пиломатериалов имеют всего лишь 24 зуба, а для поперечного пиления используют пилы с количеством зубьев в диапазоне от 60 до 80.

Диапазон 40-80 принято считать средним количеством зубьев, и такие диски могут выполнять пропилы в твердой и в мягкой древесине, продольный и поперечный распил разнообразных материалов.

Межзубные пазухи обеспечивают выброс срезанного материала. С увеличением количества зубьев сокращается расстояние между зубьями и, соответственно, уменьшаются размеры пазух. Это отрицательно сказывается на выбросе опилок. Поэтому для продольного быстрого пиления разрабатываются диски с меньшим количеством зубьев и большими пазухами, чтобы при пилении вдоль волокон облегчить удаление крупных опилок, а для поперечного распила изготавливается диск с обратными характеристиками.

Межзубные пазухи универсальных пил спроектированы так, чтобы выполнять поперечное и продольное пиление. Большие межзубные пазухи, расположенные между группами зубьев, помогают избавляться от большого количество опилок в процессе продольного пиления. Чем меньше межзубные пазухи между сгруппированными зубьями, тем больше скорость поперечного пиления.

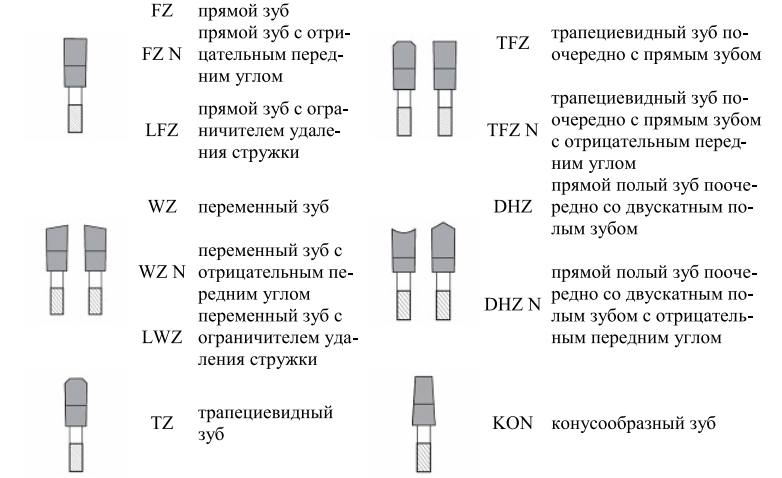

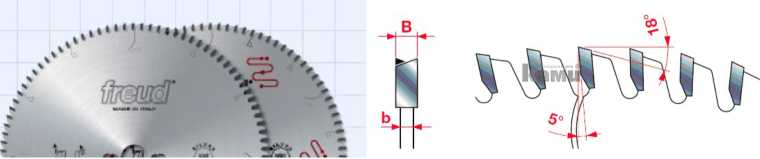

Конфигурация зубьев может быть различной. Каждый тип специально разрабатывается под конкретную задачу (рис. 12).

Рис. 12. Геометрия зубьев пильных дисков ТС (Pilana)

Прямой зуб (FZ). Такие зубья используются на пилах для продольного пиления древесины твердых и мягких пород. Поскольку маловероятно, что древесина в процессе пиления разрушится вдоль волокон, то основное внимание уделяется быстрой резке и эффективному удалению стружки.

Попеременно-скошеный зуб (WZ). Конфигурация, при которой острия зубьев попеременно скошены в левую и правую стороны. Такие пилы дают более гладкий распил и подходят для продольного и поперечного распила, а также для резки фанеры и композитных плит. К недостаткам можно отнести быстрое разрушение и износ переднего острия при ударных нагрузках и сложности в заточке.

Комбинированный зуб (FZ-WZ). Комбинация 4+1 используется для универсальных пил, предназначенных для продольного и для поперечного распила. Зубья расположены группами по пять штук: четыре FZ-зуба и один WZ-зуб с большими межзубными пазухами между группами.

Прямой-трапеция (FZ-TR). Тип зубьев, имеющих конфигурацию, когда за высоким трапециевидным зубом идет более низкий плоский зуб. Прекрасно подходит для работы с ДСП, мягким и твердым деревом, плитами, пластиком.

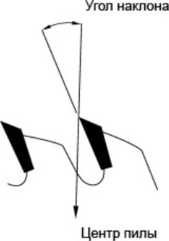

Угол наклона зуба (рис. 13) в пильном диске может быть вперед (положительный угол) или назад (отрицательный угол), что ощутимо влияет на характеристики пиления.

Рис. 13. К понятию «угол наклона зуба»

Для продольного пиления лучше брать диск с положительным углом зубьев, так как такой диск будет самостоятельно захватывать какую-то часть материала, как бы затягивая древесину под зубья. Чем больше положительный угол зуба, тем быстрее будет сделан продольный распил.

Критический положительный угол наклона составляет 20°, стандартный — 5-15°, отрицательный угол обычно до -5°. Отрицательный или нулевой угол предотвращает самоподачу пильного диска, позволяя оператору контролировать подачу диска при пилении. Это дает возможность работать с более прочными материалами, и повышается безопасность работы, так как пропадает эффект так называемой отдачи в инструмент при резке. Такая характеристика особенно важна при работах на ручных и торцовочных пилах.

Для безопасной работы необходимо, чтобы допустимая скорость вращения диска превосходила наибольшую возможную скорость вращения шпинделя пилы. Максимальная допустимая частота вращения пильного диска изменяется в зависимости от диаметра диска. Превышать указанную на полотне диска максимальную частоту вращения категорически запрещается. Последствия превышения допустимой частоты вращения— потеря качества пропила, снижение сроков службы диска и опасность серьезного травмирования.

Ширина пропила — это еще один важный фактор. Зубья пилы должны делать достаточно широкий пропил, чтобы не препятствовать свободному движению пильного диска. Совершенно очевидно, что ширина пропила определяет количество материала, который расходуется в процессе резки. Но это не только вопрос экономии. Ширина пропила определяется, в частности, толщиной пильного диска. Качественный пильный диск должен быть достаточно прочным и увесистым, чтобы поглощать вибрации и не перегреваться во время пиления.

Стандартная ширина пропила составляет 3,2 мм. Нужно учитывать, что при использовании оборудования с «недостаточной» мощностью (менее 3 л. с. или 2,2 кВт) замедление вращения приводит к чрезмерному трению и, как следствие, нагреванию и деформации пилы. Это может привести к преждевременному износу инструмента.

Тонкие пилы являются чрезвычайно полезными по той простой причине, что лезвие должно срезать меньше материала и, следовательно, нужно менее мощное оборудование, чем для пил с более широкими зубьями. Чтобы выдерживать большие нагрузки, такие пилы сделаны из высококачественной закаленной стали с использованием дугообразных лазерных нарезок для подавления вибрации. Эти нарезки заполняют под давлением полиуретаном. Благодаря этому повышается качество реза и сроки эксплуатации полотна.

Прочность зубьев определяет, как долго пила будет оставаться острой, сколько повторных заточек она выдержит и насколько чистым будет пропил. Сегодня твердосплавные зубья практически полностью вытеснили стальные. Но не все твердосплавные зубья одинаковые. В некоторых пилах премиум класса зубья разрабатываются для конкретного пильного полотна. Пилы серии СЗ оснащены зубьями достаточно толстыми, чтобы выдержать несколько заточек. Пилы серии С4 относятся к премиум классу и оснащены наиболее прочными зубьями.

В отечественной практике станкоторговые фирмы выработали свою классификацию круглых пил, которая построена с учетом областей применения инструмента.

Пилы дисковые для распиловки бревен.

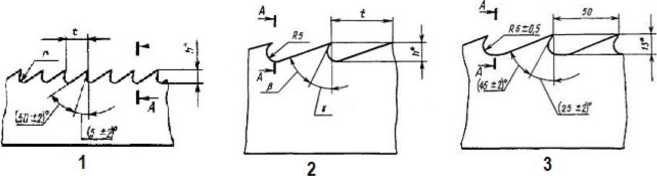

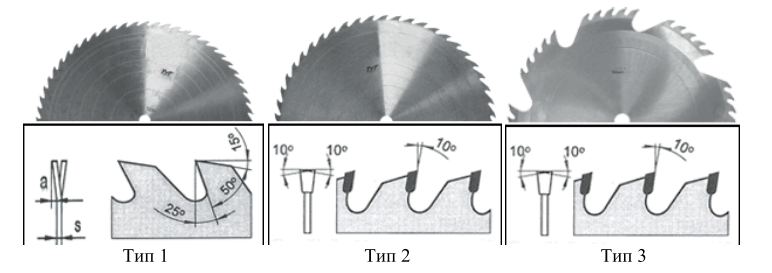

Рис. 14. Профили зубьев круглых пил для распиловки бревен

На рисунке 14 показаны три типа круглых пил.

Тип 1 — пилы без напаек, наружный диаметр: 1000-1100 мм, количество зубьев: 60-70. Производитель ТТТ (Финляндия).

Тип 2 — пилы с напайками твердого сплава CERATIZIT, наружный диаметр: 1000 мм, количество зубьев: 60. Дисковые пилы изготавливаются из углеродистой инструментальной стали 75Сг1. Подвергаются термической обработке и имеют твердость 42-46 HRC. Дисковые пилы изначально отвальцованы, заточены, полностью подготовлены к работе заводом-изготовителем Pilana (Чехия).

Тип 3 — пилы с напайками твердого сплава CERATIZIT, наружный диаметр: 600-1000 мм, количество зубьев: 40. Корпус пилы имеет технологические сегменты, предназначенные для быстрого и беспрепятственного выброса стружки. Производитель — Pilana (Чехия).

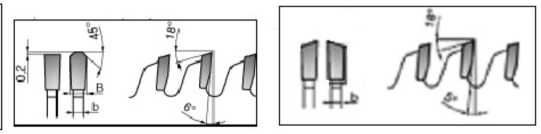

Пилы дисковые для распиловки бруса.

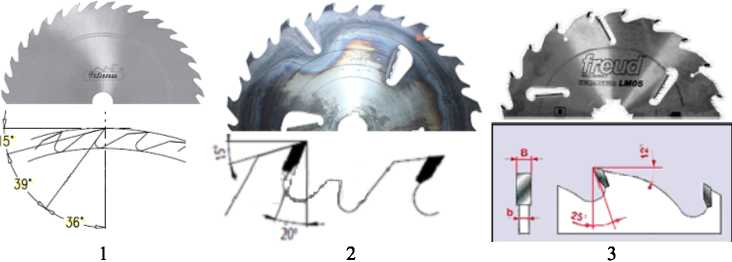

Рис. 15. Профили круглых плит для распиловки бруса

На рисунке 15 показаны некоторые типы круглых пил для распиловки бруса:

- пила без напаек, внешний диаметр: 350-600 мм, количество зубьев: 36. Пильный диск с зубьями с ломаной задней поверхностью. Положительный передний угол: 36°. Максимальный развод — 1/3 толщины диска в каждую сторону. Производитель — Pilana, Чехия;

- пила с твердосплавными напайками. Внешний диаметр: 300-650 мм, количество зубьев: 18+4—24+6. Подрезные зубья не позволяют материалу зажимать дисковую пилу— выполняют функцию расклинивания. За счет них уменьшается трение поверхности корпуса пилы о стенки пропила. В процессе пиления боковые грани подрезных зубьев увеличивают количество отдачи тепла, которое поступает из зоны резания воздушному (вихревому) потоку и окружающей среде — все это способствует значительному уменьшению нагрева таких пильных дисков и, как следствие, качественной и продолжительной их работе. Производитель — Pilana, Чехия;

- пила с напайками твердого сплава. Межзубная впадина отличается особой формой, позволяющей эффективно выводить опилки из пропила. Запатентованной покрытие Perma-Shield защищает корпус пилы от налипания опилок, коррозии и отводит тепло из зоны пропила. Производитель — Freud (Италия).

Дисковые пилы для продольного пиления предназначены для использования в станках для продольного пиления сырых и сухих пиломатериалов (прирезные, обрезные). Пилы имеют косой зуб, могут быть как цельностальными, так и с напайками твердого сплава. Заводы выпускают пилы, готовые к работе

или подлежащие предварительной подготовке (вальцовка, разводка зубьев, заточка) на деревообрабатывающем предприятии.

На рисунке 9.16 показаны некоторые профили зубьев пил.

Рис. 16. Профили зубьев пил для продольного пиления: а, б — цельностальные пилы завода НМЗ (Нижний Новгород); в — пила Hanibal с напайками ТС (Pilana)

Пилы для продольного пиления имеют внешний диаметр 200-600 мм, толщина тела пилы — 2,2-3,6 мм, толщина напайки — 2,5-4,0 мм. Корпус пил Freud выполнен из высококачественной стали. Твердость — до 45 HRC. В корпусе пилы имеются специальные прорези для снижении шума во время пиления и рассеивании внутренних напряжений. Для крепления напайки использован трехслойный припой (медь — серебро — серебро). Такой припой позволяет наилучшим образом закрепить зуб, что приводит к максимальной долговечности соединения. Корпуса пил вырезаются специальными высокопроизводительными лазерными машинами. Каждая пила динамически балансируется и развальцовывается.

Пилы круглые для поперечного пиления пиломатериалов применяют в торцовочных станках при поперечном раскрое пиломатериалов, раскроя на заданные длины, опиливании в размер и т. п. Пилы имеют прямой зуб, могут быть цельностальными или с напайками твердого сплава. На рисунке 9.17 показана пила производства кампании Freud.

Рис. 17. Пила для поперечного пиления (Freud, Италия)

Наружный диаметр этих пил— 150-450 мм, толщина пилы— 2,2 мм, толщина напайки— 3,2 мм. Посадочный размер большинства импортных пил диаметром до 500 мм составляет 30 мм. Количество зубьев — 48-96.

На рынке также широко представлены пилы для форматно-раскроечных станков и центров. Это пилы с напайками твердого сплава, со специальными прорезями, которые предотвращают деформацию диска при нагреве во время работы, снижают шум и рассеивают внутренние напряжения (рис. 18).

Пилы работают в паре с подрезными пилами, цель которых— создать нижний пропил малой глубины, чтобы предотвратить скалывание облицовки при пилении основной пилой.

Рис. 18. Профили зубьев пил для форматно-раскроечных станков («КАМИ-Станкоагрегат»)

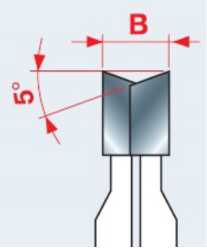

Подрезные пилы могут быть составными (рис. 19), с регулируемой толщиной пропила. Ширина пропила регулируется за счет проставочных колец, которые устанавливаются между составными частями корпуса. Диаметр составных подрезных пил составляет 80-200 мм.

Рис. 19. Конструкция подрезной составной пилы Freud (Италия)

В плитах Blacksmith (Германия) напайки имеют форму трапеции, поэтому регулировка толщины пропила может выполняться простым поднятием или опусканием пилы (рис. 20).

Рис. 20. Схема регулировки подрезной пилы Blacksmith (Германия) на толщину пропила

5. Ножи строгальные и ножевые валы

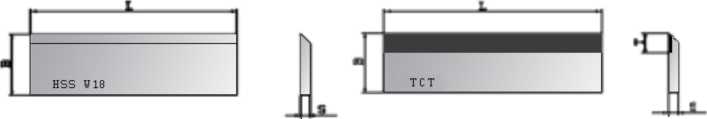

Ножи строгальные для продольно-фрезерных станков (фуговальных, рейсмусовых, 4-сторонних) имеют прямую кромку и предназначены для плоского строгания (рис. 21). Ножи являются сменной режущей частью ножевых валов.

Ножи изготовляются из стали DS (аналог 8Х6НФТ) и HSS W18 (с содержанием вольфрама 18%). Все ножи имеют толщину 3 мм. Длина ножей может быть от 100 до 1250 мм, ширина — 30-40 мм. Ширина напайки — 10-11 мм.

Рис. 21. Ножи строгальные цельнометаллические и с напайками твердого сплава

Производители строгальных ножей: WoodTec (Тайвань), Stehle (Германия), Pilana (Чехия), «Иберус» (Украина). Ножи твердосплавные с двухсторонней заточкой выпускает немецкая фирма Tigra (рис. 22). Такие ножи применяют в режущих головках фрезерных станков. Они имеют длину L = 8-80 мм, ширину W = 12 мм и толщину Т = 1,5 и 2,2 мм.

Рис. 22. Нож строгальный с двухсторонней заточкой

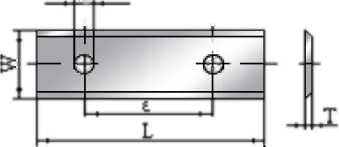

Для профильного строгания на фрезерных станках выпускаются ножибланкеты толщиной 8 мм. Они имеют насечку с одной стороны ножа (рис. 23). Нужный профиль ножа задается на специальных станках под заданный профиль изделия.

Рис. 23. Нож с рифлением от фирмы Woodtec (Тайвань) и его крепление в ножевой головке

Рифление на ножевой заготовке и на ножевой головке позволяет упростить установку ножей по высоте и обеспечить надежное крепление ножей. Вылет ножа относительно ножевой головки и увеличенная до 8 мм толщина необходимы при фрезеровании глубоких профилей. Длина ножей — 40-150 мм, ширина 40 мм. Они используются на вертикальных головках продольнострогальных станков и на фрезерных станках различного типа.

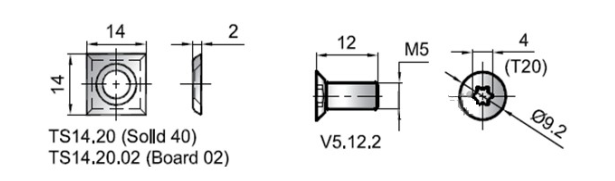

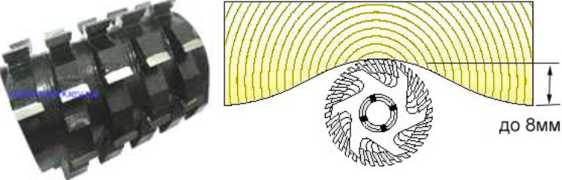

Для рейсмусовых станков со спиральным валом выпускаются специальные ножи квадратной формы (рис. 24).

Рис. 24. Квадратный нож и винт крепления («Иберус-Киев», Украина)

Разделением длины ножа на короткие участки (элементы) и смещением их режущих кромок путем поворота относительно друг друга на некоторый угол получают ступенчатый вал. При таком расположении режущих элементов сила резания по всей ширине заготовки распределяется на части тех секций, которые участвуют в резании. При узких секциях величина мгновенной силы резания снижается в несколько раз, снижается и необходимая мощность привода резания и подачи.

Пластина размерами 14x14x2 мм выполнена из высокопрочной инструментальной стали и имеет 4 рабочие грани. Каждая грань пронумерована. При необходимости каждый нож меняется отдельно. После затупления одной грани нож поворачивается и работает следующая грань. Преимущества такого инструмента — увеличенная глубина строгания, плавный вход в заготовку благодаря расположению пластин по спирали; долговечность, низкий уровень шума при работе, отсутствие вырывов древесины на сучках.

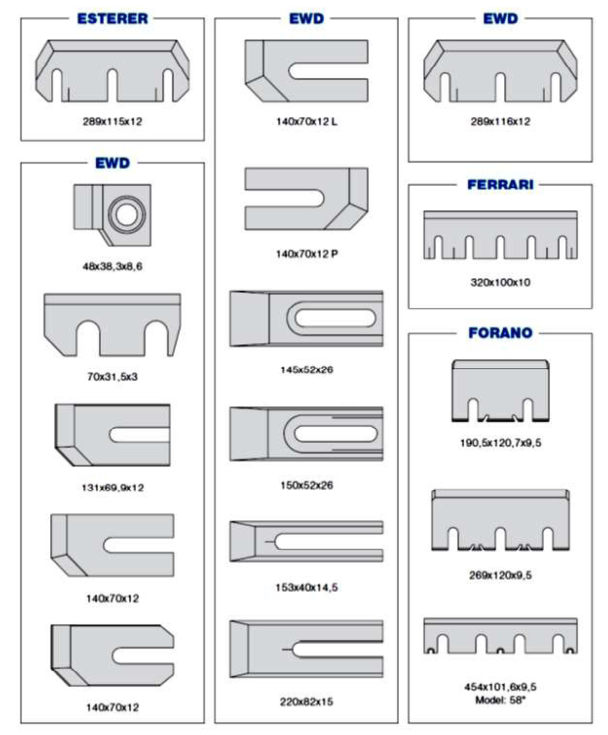

Ножи для рубительных машин и стружечных станков используются для измельчения массивной древесины в щепу либо для переработки щепы в стружку (рис. 25).

Рис. 25. Пример ножей для измельчающего оборудования: а — нож для ножевого барабана стружечного станка; б — нож для центробежного стружечного станка.

Основная толщина таких пил — 5 мм. Ножи изготовляются из стали DS. Длина, ширина ножей и размеры крепежных пазов и отверстий зависят от конкретной марки оборудования.

Аналогичную конструкцию имеют ножи для лущильных и шпонострогальных станков. Толщина лущильных ножей — 15-18 мм.

Корончатый нож для дробилок и вид ножевых валов для их использования показаны на рисунке 9.26.

Ножи имеют квадратную форму со стороной квадрата от 40 до 108 мм и толщину в пределах 14—50 мм.

Формы ножей для пильно-фрезерных агрегатов, оцилиндровочных, чашкозарезных и других станков для фрезерования круглых лесоматериалов показаны на рисунке 27. Ножи имеют толщину 8-16 мм. Ножи изготовлены из инструментальной стали Chipper-DS (аналог 9Х6НФТ). Твердость ножей — 55-58 HRC.

Рис. 26. Корончатый нож Pilana для дробилок и ножевые валы станков

Рис. 27. Ножи для пильно-фрезерных агрегатов, оцилиндровочных, чашко-зарезных станков

(Pilana, Чехия)

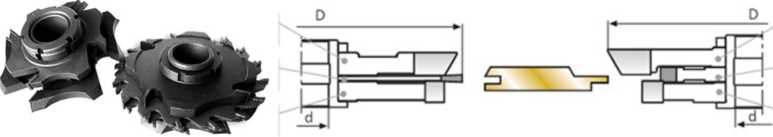

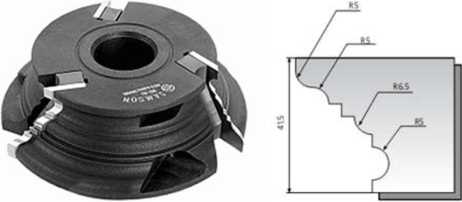

6. Фрезы насадные

Инструмент применяется на фрезерных, шипорезных, копировальных и многих других деревообрабатывающих станках. Насадные фрезы имеют отверстие для посадки на вал. Они по конструкции разделяются на цельные, составные, сборные и торцовые. У цельных фрез тело и режущую часть (зубья) выполняют из одной заготовки. Составные фрезы комплектуют из отдельных цельных фрез. Сборные фрезы имеют вставные сменные резцы. Торцовые фрезы имеют резцы по торцовой поверхности инструмента. По направлению вращения фрезы могут быть правого или левого вращения.

Процесс изготовления фрез начинается с операции отрезания мерной заготовки с помощью ленточно-отрезной пилы. Выпиленная заготовка подается на токарный станок, на котором формируются диаметр и посадочное отверстие будущей фрезы. После создания начальной формы заготовка поступает на фрезерную обработку, где формируется профиль фрезы. Когда корпус фрезы готов, на режущие кромки фрезы напаивается твердый сплав или пластины Р5М5 либо Р18, после чего фрезы оксидируются. Следующая операция— шлифование плоскости фрез и посадочного отверстия. Далее профилируется оправка и выполняется заточка инструмента. Обязательной операцией при изготовлении всех фрез является их балансировка.

По технологическим признакам фрезы делятся на:

- фрезы для обработки плоских поверхностей (цилиндрические фрезы);

- фрезы для выборки пазов (пазовые фрезы);

- фрезы для выборки фасонных профилей (фасонные фрезы);

- фрезы для выборки пазов и проушин (шипорезные фрезы);

- фрезы для копировальных работ (копировальные фрезы);

- фрезы для зарезки зубчатых шипов.

На рынке представлен широкий ассортимент насадных фрез для продукции самого различного назначения:

- доски обшивки (вагонка), доски пола, паркет;

- доски типа блок-хаус, строительный брус;

- бруски оконных створок и филенчатых дверей;

- мебельные и дверные филёнки;

- плинтус, поручни, штапики.

В качестве примера на рисунке 28 показаны насадные фрезы для евровагонки и профиль получаемого изделия.

Рис. 28. Комплект насадных составных фрез («Самсон», Украина) для евровагонки и профиль получаемого изделия

Диаметр данных фрез— от 140 до 180 мм, количество ножей— 4 шт., толщина получаемого изделия — 15-28 мм.

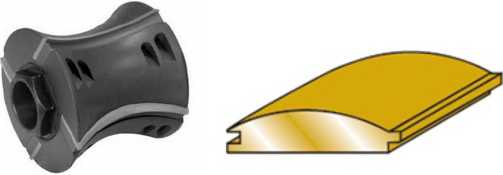

Для досок типа блок-хаус имеются фрезы с полукруглыми ножами (рис. 24).

Рис. 29. Насадная фреза для формирования верхней лицевой поверхности досок типа блок-хаус.

Подобные фрезы выпускаются комплектами, в зависимости от ширины доски, от 96 до 180 мм, для досок толщиной от 26 до 50 мм.

Твердосплавный инструмент, как напайный, так и со сменными твердосплавными пластинами, целесообразно применять для производства штучного паркета из хвойных и твердолиственных пород, а алмазный — при производстве трехслойного паркета и ламината. Применение алмазного инструмента с режущими элементами из DP (поликристаллического синтетического алмаза) позволяет резко сократить стоимость производства за счет повышения стойкости инструмента, качества обработки и производительности труда.

Рис. 30. Алмазные фрезы для изготовления ламината и многослойного паркета

Подобный инструмент намного долговечнее, например, инструмента, оснащенного пластинами из HW, так как стойкость DP в 50-100 раз выше. Рекомендуется использовать инструмент с режущими элементами из DP в производстве ламинированного паркета, где широко используются плиты MDF и HDF, а также, например, при обработке переклеенных многослойных паркетных досок на основе плитных материалов и досок из твердолиственных пород древесины.

Существуют также мультипрофильные фрезы повышенной высоты (рис. 31). Сдвигая фрезу по высоте, можно выбирать нужный профиль изделия, не меняя сам инструмент при смене задания на фрезерование. Задачу смены профиля можно решать и с помощью фрезы с набором сменных ножей. Обычно фрезерные головки имеют по три ножа, которые должны быть выставлены строго по одной окружности резания.

Рис. 31 Многопрофильная фреза со сменными ножами

Такие фрезы используют во фрезерных станках с нижним шпинделем.

Фрезы для зарезки зубчатых шипов с целью сращивания короткомерных отрезков пиломатериалов могут иметь различную конструкцию (рис. 32).

Рис. 32. Фрезы для зарезки зубчатых минишипов (Toolland, РФ)

Наибольшее распространение получили фрезы веерного типа и монолитные блочные фрезы. Фрезы веерного типа собираются на оправку в виде спиральной фрезерной гарнитуры. В результате каждая фреза обрабатывает всего один мини-шип. Спиральное расположение фрез обеспечивает «мягкую обработку» заготовки, что дает более длительный срок службы узлов шипорезного станка. Лезвия этих фрез всегда выполняются из твердого сплава. Эти фрезы могут работать только на шипорезных станках с пильным узлом.

Монолитные блочные фрезы собираются из неразборных блоков, каждый из которых обрабатывает четыре-семь минишипов. Как правило, количество зубцов в одной фрезе не бывает меньше четырех. Зубья этой фрезы вставлены и запаяны в корпус фрезы («врощены») каждый по отдельности и имеют чрезвычайно высокий ресурс, так как ширина такого «врощенного» зуба может достигать 30 мм. Материал, из которого изготовлены зубья этих фрез, может быть различным. Для обработки хвойных пород древесины предпочтительнее использовать фрезы с зубьями из быстрорежущей стали. При обработке твердолиственных пород — фрезы с зубьями из твердого сплава.

7. Концевые фрезы

Концевые фрезы устанавливают на фрезерно-копировальных, сверлильно-пазовальных, шипорезных станках и в агрегатных головках. По назначению фрезы делятся на фрезы для фрезерования по контуру и фрезы для выборки гнезд. По форме режущей кромки различают цилиндрические одно-, двузубые и трапецеидальные фрезы.

Концевые фрезы применяются для глубокого пазования, обработки уступок, выемок, отверстий и пересекающихся под прямым углом плоскостей. Фрезы концевого типа устанавливают в шпинделе станка, где они закрепляются коническим или цилиндрическим хвостовиком. Конструктивно концевые фрезы по дереву представляют собой инструмент в форме цилиндра с режущей кромкой и вспомогательными торцовыми режущими кромками для зачистки дна канавки. Подобные концевые фрезы по дереву могут идти с винтовыми или наклонными зубьями, угол наклона которых составляет от 30 до 45°. Одной из разновидностей концевых являются шпоночные фрезы. Типы концевых фрез, имеющихся сегодня на рынке, показаны на рисунке 33.

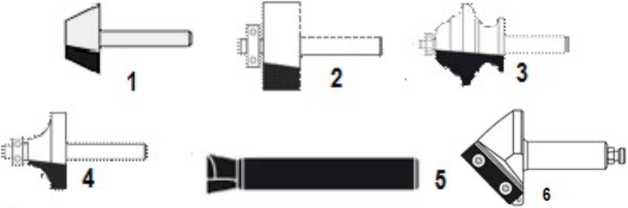

Рис. 33. Типы концевых фрез: 1 — фреза «скос»; 2 — концевая пазовая; 3 — профильная; 4 — радиусная; 5 — фреза «ласточкин хвост»; 6 — с твердосплавными сменными пластинками.

Фрезы типа скос показаны на рисунке 34.

Рис. 34. Концевые фрезы типа скос фирмы Klein (Италия): 1 — для фрезерования скоса с обеих сторон канавки; 2 — для фрезерования фаски на торце заготовки с подшипником для фрезерования по шаблону; 3 — то же, без подшипника; 4 — «ласточкин хвост»; 5 — гравёрная с напайками твердого сплава.

Фрезы предназначены для фрезерования фасок на торце заготовок и применяются на фрезерных станках с ЧПУ и ручных фрезерах. Фреза с подшипником на торце используется в копировально-фрезерных станках для облегчения движения по копиру.

Пазовые фрезы (рис. 35) используются для выборки пазов, четверти, соединения «шип — паз», соединения на шпонку, шипового соединения. Корпуса фрез изготовлены из специальной виброустойчивой стали, а режущая часть — из твердого сплава (HW) и рассчитана на продолжительную работу.

Рис. 35. Пазовые фрезы: 1-3 — для выборки прямых пазов; 4, 5 — обгоночные (для обработки по периметру); 6 — для снятия свесов; 7— для выборки четверти; 8— со съемными ножами; 9— обгоночная двузубая; 10— с двумя сменными поворотными твердосплавными ножами и подшипником на торце; 11 — то же, с подшипником над ножом.

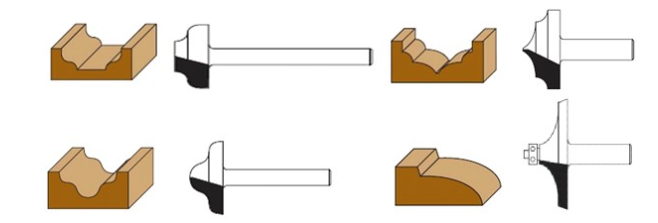

Конструкции некоторых профильных фрез показаны на рисунке 9.36.

Рис. 36. Профили канавок и кромок и соответствующие им профильные фрезы

Аналогично выглядят радиусные фрезы, которые предназначены для формирования канавок постоянного радиуса или скругления кромок. Диаметры концевых фрез находятся в диапазоне от 3 до 50—60 мм. Диаметр хвостовиков — от 8 до 20 мм.

8. Сверла

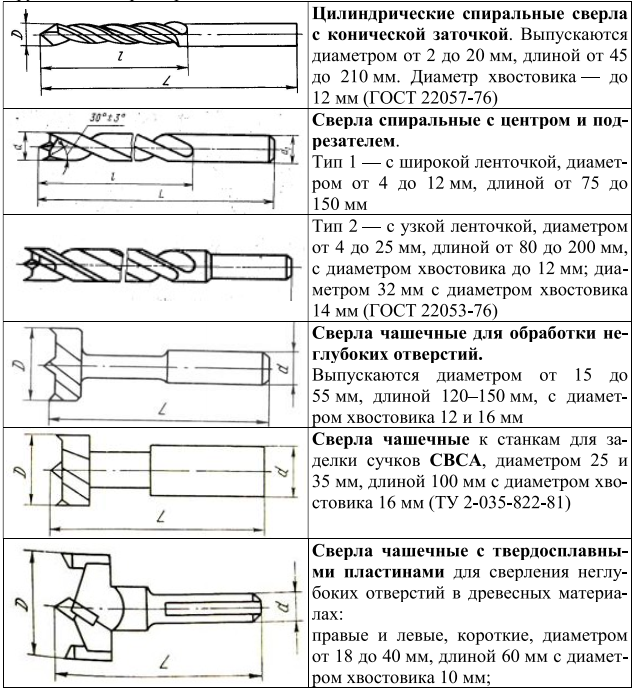

Сверла используют в сверлильных, присадочных, фрезерных станках для сверления сквозных и несквозных отверстий, высверливания пробок, зенкования отверстий. В отечественной практике встречаются сверла следующих конструкций и типоразмеров:

Спиральные сверла для получения сквозных отверстий имеют коническую заточку с углом при вершине обычно в 60°. Эти сверла имеют две главные режущие кромки.

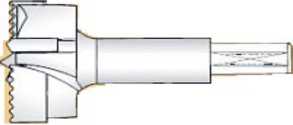

Сверла с подрезателями служат для получения глухих отверстий высокого качества. Сверла имеют 4 спиральных канавки и пять режущих элементов: две главные режущие кромки, два подрезателя и направляющий центр. Направляющий центр предназначен повышения координатной точности сверления и выступает над главными кромками на 0,5-1 мм в зависимости от исполнения сверла. Подрезатели выступают над главными кромками на 0,5 мм и перерезают материал перед главными режущими кромками. Сверла спиральные твердосплавные имеют два конструктивных решения: монолитные, изготавливаемые из твердосплавных стержней методом вышлифовки, и оснащенные напайными пластинами из твердого сплава. Диаметр этих сверл находится в диапазоне 3-16 мм.

Для получения более крупных неглубоких глухих отверстий служат чашечные сверла (рис. 37). Основное их применение — в станках для установки мебельной фурнитуры.

Рис. 37. Чашечные сверла: 1 — серии L140 (Klein, Италия); 2 — сверла фирмы Leitz (Германия), 3 — сверло R111 с твердосплавной пластинкой (Klein, Италия).

Чашечные сверла также имеют две главные режущие кромки, два подрезателя и направляющий центр. Они выпускаются диаметром 15—40 мм, диаметр хвостовика— 10 мм. Для сверления отверстий диаметром более 40 мм фирма Klein предлагает сверло типа R111 (рис. 37, 3), и сверла, у которых режущая грань выполнена с насечками (рис. 38).

Рис. 38. Чашечное сверло с насечками для сверления крупных отверстий (Klein, Италия) Такие сверла выпускаются с рабочими диаметрами 50, 55 и 60 мм.

Рис. 39. Общий вид и эскиз корончатого сверла (Klein, Италия)

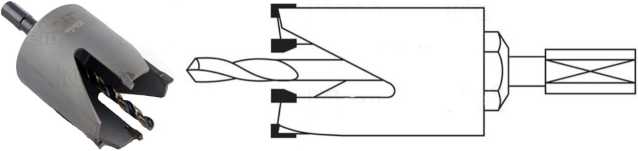

Корончатые сверла (рис. 39) состоят из основного сверла с твердосплавными напайками и сменного центрирующего сверла (HS). Сверла предназначены для сверления отверстий под фурнитуру (заглушки для оргтехники), светильники и пр. Диаметр — от 22 до 100 мм, хвостовик— 10 и 12 мм, количество зубьев — 2; 3; 4 шт.

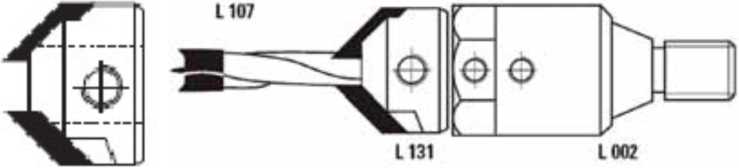

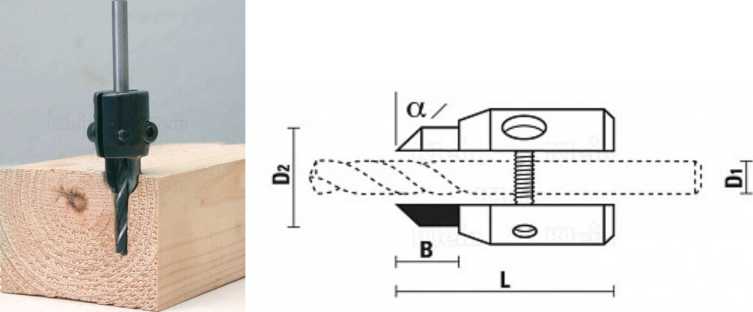

Зенкеры предназначены для обработки отверстий под конические головки винтов и шурупов, угол конуса при вершине 90°. Зенкеры насаживаются на сверла и закрепляются стопорными винтами (рис. 40).

Рис. 40. Зенкер и зенкер L131 в сборе со сверлом L107 и патроном L002 (Klein, Италия)

Фирма выпускает два типа зенкеров — на сверла с двумя спиралями (типа L130, крепятся на хвостовике сверла) и зенковки на сверла с четырьмя спиралями (типа L 131, крепятся на спирали сверла, есть возможность регулировки).

Зенкеры L130 дифференцированы по диаметрам сверл— от 3 до 12 мм, зенкеры L131 имеют два типоразмера — на сверла диаметром 5-10 мм и на сверла диаметром 11-12 мм. Внешний диаметр получаемого отверстия — 20-22 мм.

Зенкер серии А199 показан на рисунке 9.41. Он насаживается на сверло и закрепляется стопорным винтом. Подходит для сверл диаметром 3-7,5 мм, внешний диаметр зенкеров — 11 и 15 мм.

Рис. 41. Зенкер А199 — вид просверленного отверстия и эскиз зенкера (Klein, Италия)

9. Ножевые головки

Ножевые головки предназначены для плоского и профильного строгания пиломатериалов и заготовок на 4-сторонних и фрезерных станках. Для плоского строгания достаточно толщины устанавливаемых ножей 3 мм. Для профилирования применяют ножи толщиной 8 мм с насечкой. На рисунке 9.42 показана головка для плоского строгания.

Материал головки— дюралюминий, диаметр резания— 125 и 140 мм, посадочный размер — 30-40 мм. Рекомендуемая частота вращения головки — 6000 об/мин. У головок диаметром 140 мм число ножей может быть увеличено до 6. Стальные барабаны таких же размеров выпускает предприятие «ИберусКиев» (Украина).

Рис. 42. Общий вид и эскиз ножевой головки на 4 ножа, с механическим креплением ножей (Freud, Италия)

Ножевые головки с гидрозажимом позволяют с высокой точностью отцентрировать положение ножевой головки относительно вала, что обеспечивает выведение всех ножей на один диаметр резания (рис. 43).

Рис. 43. Ножевой вал и ножевая головка и с гидрозажимом (FABA, Польша)

Головки с гидрозажимом применяют на 4-сторонних станках для достижения высокого качества обработки на высоких скоростях подачи. Для фиксации фрезы необходимо закрепить ее фланцами или зафиксировать на валу при помощи специального кольца. Центрирование головки на валу происходит при нагнетании масла во внутреннюю полость ножевой головки. Для этого используются специальные пистолеты.

Схема крепления ножа в головке и общий вид ножевой головки для профильного строгания показаны на рисунке 44.

Головка имеет зубчатые внутренние поверхности, к которым примыкает зубчатая плоскость строгального ножа. Материал головок — дюраль, внешние диаметры — 122-137 мм, число ножей — 4-6. Длина (высота) головки — от 40 до 230 мм.

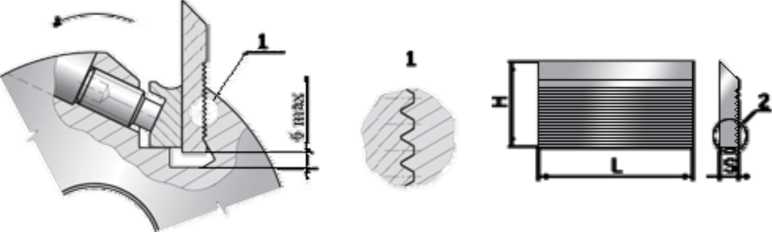

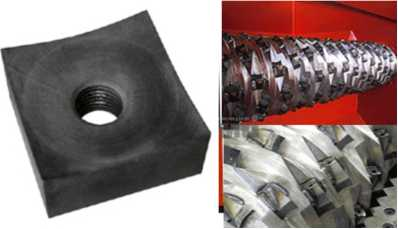

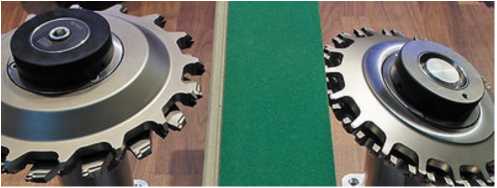

Ножевые головки с малыми квадратными ножами называют шейперами (рис. 45).

Диаметр шейперов — от 60 до 125 мм, число спиралей — 2-4, количество ножей— от 10 до 82 шт. Материал корпуса — дюралюминий. Здесь используются ножи квадратной формы размером 14×14 мм, которые крепятся ступенчато, в шахматном порядке, в спиральных углублениях головки винтами М5. Разнесенное расположение зубьев значительно уменьшает нагрузку на шпиндель и позволяет обрабатывать с высокой скоростью самые твердые породы древесины, даже при большой глубине строгания и хорошем выбросе стружки.

Рис. 44. Схема крепления ножа и общий вид ножевой головки для профильного строгания (Wood Тес, Тайвань)

Рис. 45. Шейперный ножевой вал с квадратными строгальными ножами Jet (JPW Tool AG, Швейцария)

Шейперы могут иметь винтовое расположение ножей в головке (рис. 46).

Рис. 46. Фреза шейпер с винтовым расположением ножей и схема его применения («Иберус-Киев», Украина)

Ножевая головка, используемая во фрезерном станке, может называться насадной фрезой. Применяется для прямой и криволинейной обработки заготовок с подшипником и без него. Фреза, показанная на рисунке 9.46, имеет восемь рядов ножей твердого сплава ВК15, всего 40 шт. Такие головки более трудны в обслуживании, чем обычные. Квадратные ножи заточены со всех 4 сторон, поэтому при их затуплении необходимо разворачивать все ножи на 90°. При этом существенно увеличивается время между переточками ножей.

10. Шлифовальный инструмент

В деревообработке основным шлифовальным инструментом является шлифовальная лента на бумажной или тканевой основе. На ленту нанесено большое число режущих инструментов — микрорезцов из абразивных материалов, обычно электрокорунда или карбида кремния. Частицы наносятся распылением в электрическом поле и удерживаются на ленте с помощью связующего (мездровый клей, карбамидная или фенольная смола).

Согласно ГОСТ 3647, номер зернистости для шлифовальных лент отечественного производства меняется от 16 до 1200. Он показывает средний размер в микрометрах зерен основной фракции абразивного материала. По стандарту FEPA номер шкурки показывает примерное число зерен на квадратный дюйм.

Ниже показано соответствие показателей отечественного и импортного шлифовального инструмента:

| Примерный размер зерен (в микронах) | Шкала зернистости | Примерный размер зерен (в микронах) | Шкала зернистости | ||

| FEPA | ГОСТ | FEPA | ГОСТ | ||

| 1200 | Р16 | 125 | 90 | Р150 | 8 |

| 900 | Р20 | 100 | 73 | Р180 | 6 |

| 690 | Р24 | 80 | 60 | Р220 | — |

| 580 | РЗО | 63 | 59 | Р240 | 5 |

| 490 | Р36 | 50 | 53 | Р280 | 4 |

| 380 | Р40 | 40 | 46 | Р320 | М40 |

| 310 | Р50 | 32 | 35 | Р360 | М28 |

| 240 | Р60 | 25 | 25 | Р400 | М14 |

| 180 | Р80 | 16 | 22 | Р600 | М10 |

| 145 | Р100 | 12 | 15 | Р1000 | М7 |

| 110 | Р120 | 10 | — | Р1200 | М5 |

Абразивные материалы кроме зернистости можно разделить по следующим признакам:

- по размерам — узкие и широкие;

- по форме — рулоны, листы, круги, диски, губки, щетки;

- по материалу основы — бумажные, тканевые, полистироловые;

- по типу зерна — оксид алюминия, карбид кремния;

- по структуре нанесения зерна — сверхоткрытая, полуоткрытая, закрытая.

Узкие шлифовальные ленты выпускаются в виде рулонов (рис. 47). Применяются на узколенточных шлифовальных станках типа ШлПС, «Корвет» и подобных. Широкие шлифовальные ленты используют на широколенточных шлифовальных и калибровально-шлифовальных станках.

Рис. 47. Узкая и широкая шлифовальная лента в рулоне

В соответствии с ГОСТ 12439, бесконечные шлифовальные ленты изготавливаются двух исполнений:

- шириной равной или менее ширины рулонной шлифовальной шкурки с швом под углом 45-65°;

- шириной более ширины рулонной шлифовальной шкурки со швом или швами под углом 5-65°.

Ленты первого исполнения являются односекционными, так как они склеены из одного куска шлифовальной шкурки и имеют один шов. Во втором варианте они многосекционные, склеиваются из двух и более кусков шкурки и имеют соответственно большее количество швов. Гамма размеров шлифовальных лент, регламентированных стандартом, весьма широка, например: ширина лент варьируется от 2,5 до 3940 мм, а длина — от 220 до 12 500 мм. Указанные диапазоны размеров позволяют охватить практически все виды выпускаемого шлифовального оборудования с бесконечными лентами. Кроме того, допускается выпуск лент по заказу со специальными параметрами.

Широкие шлифовальные ленты шириной 400 мм и более достаточно трудоемки в изготовлении и требуют использования специального оборудования, поэтому, как правило, производятся на заводах-изготовителях шлифовальной шкурки или специализированных предприятиях. Тем не менее многие деревообрабатывающие и мебельные предприятия изготавливают узкие шлифовальные ленты шириной 80-200 мм собственными силами, поскольку технология их производства не вызывает особой сложности.

На рынке представлены ленты во всем диапазоне зернистости, с плотностью бумажной основы 250 г/м2. Небумажная основа может быть типа X — тяжелая ткань, типа J — гибкая ткань, типа Y — жесткий полистирол.

Для ленточных паркетошлифовальных машин компания Liner-Belt поставляет специальные паркетные шлифовальные ленты с размерами 200×480, 200×551 и 200×750 мм с зерном оксида алюминия и карбида кремния и волнообразным типом шва, который позволяет избежать поперечных полос при шлифовании.

Паркетные ленты черного цвета с зерном карбида кремния с зернистостями Р36, Р40, Р50, Р60, Р80, Р100, Р120 имеют закрытую структуру нанесения зерна, изготавливаются из материала на полистироловой основе и применяются для шлифования напольных покрытий из твердых пород древесины.

Паркетные ленты красно-коричневого цвета с зерном оксида алюминия и зернистостями Р24, Р36, Р40, Р60, Р80, Р100, Р120 с полузакрытой структурой нанесения зерна изготовлены из материала на тканевой основе и используются для шлифования паркета как из мягких, так и твердых пород древесины.

Из других материалов для шлифовального оборудования следует назвать графитовые ленты и фетровые полосы.

Графитовую ленту (рис. 48) производства США применяют для оборудования контактных башмаков тяжелых широкоформатных шлифовальных станков (калибровка и шлифовка плитных материалов), широколенточных и узколенточных станков в мебельном производстве. Отличительными особенностями данного материала являются его исключительная стойкость и равномерность нанесения графитового покрытия, что гарантирует снижение трения и нагрева шлифовальных лент, увеличивает срок их эксплуатации, позволяет избежать дефектов шлифования.

Графитовые ленты раскраиваются из рулонов графитового полотна (ткань, покрытая антифрикционным материалом) и поставляются необходимой заказчику ширины длиной 4,6 п. м. Предлагаемые модели:

HD (Heavy Duty) — стандартная модель с чешуйчатым графитом и специальным наполнителем для тяжело нагруженных операций при повышенных температурах, таких как калибровка и шлифовка плит ДСП, МДФ, ОСП и фанеры;

HDI (Heavy Duty Improved) — разработана как альтернатива материалу HD с точки зрения увеличения стойкости и устранения опасности излома материала на острых кромках;

500 SUPER FLEX — модель материала на очень гибкой основе, разработанная специально для оборудования контактных башмаков при обработке профильных изделий.

Фетровая полоса (WFWR) — материал, применяемый на прижимных балках (утюжках) шлифовальных станков (рис. 49).

Рис. 48. Графитовая лента

Рис. 49. Фетровая полоса

Полоса выполняет функцию демпфера (буфера) для смягчения ударных нагрузок. Импортный фетр, в отличие от российского аналога (войлока), имеет большую, однородную ко всей поверхности, плотность. В зависимости от операций шлифования может использоваться фетр разной плотности: для калибрования — 0,52 г/см3, для промежуточного шлифования и полирования — 0,44 г/см3.

Лепестковый шлифовальный инструмент (рис. 50) служит для обработки плоских и рельефных поверхностей и погонажных изделий.

Рис. 50. Лепестковый шлифовальный инструмент

Наружный диаметр кругов и щеток составляет 250 мм. Стойкость лепесткового инструмента при работе его на станках в среднем составляет 300 ч. Инструмент может применяться как на зарубежных станках с шестигранным шпинделем, так и на цилиндрических валах диаметром 50 мм.

При износе шлифовальных элементов или необходимости сменить зернистость можно заменять только щетки. Корпуса (звездочки) выполнены таким образом, что их секции жестко соединены между собой, и их проворот относительно друг друга исключен. Щетки выпускаются шириной 50, 100 и 200 мм.

Благодаря модульной конструкции можно набирать шлифовальные цилиндры шириной от 50 до 2000 мм и более. Наличие пазов позволяет устанавливать шлифовальные щетки со смещением относительно друг друга, что исключает продольные полосы при шлифовании. При белом шлифовании изделий из массива и покрытых шпоном инструмент эксплуатируют при скоростях 1000— 1200 об/мин. При шлифовании лака — 400-600 об/мин. По требованию заказчика инструмент может быть изготовлен с зернистостью шлифовальной шкурки от 60 до 600 по FEPA или от 32 до М28 по ГОСТ 3647-80.

Инструмент применяется как на отечественных шлифовальных станках, таких как ШлПС-8МП, ШлПС-Комби, ШлВ-200, ШлПФЗ-200, ОК-5, УШС, ШлПС-Д, ШлД-9 и др., так и на импортных станках.

Лепестковые круги устанавливаются как на позиционном, так и на проходном специализированном и универсальном шлифовальном оборудовании, а также на ручных шлифовальных машинах. Общим элементом конструкции лепестковых кругов является несущая ступица или корпус, на котором различными способами закреплены лепестки из шлифовальной шкурки. Ступица может быть выполнена из металла, пластмассы, древесины, а также клеевых композиций с наполнителями. Полосы шлифовальной шкурки (лепестки) могут крепиться к ступице механически или с помощью клея. Для шлифования профильных поверхностей лепестки предварительно заправляются под необходимый профиль. По мере работы и износа круги уменьшаются в диаметре, в результате чего в процесс резания вступают новые зерна и, таким образом, круг не теряет режущей способности.