Транспортные поддоны (паллеты) получили исключительно широкое распространение вместе с системой контейнерного грузооборота. Поддон служит для размещения на нем штучных товаров. В его конструкции предусмотрены пустоты для входа вил вилочного погрузчика, что позволяет быстро перемещать поддон при погрузочно-разгрузочных работах (рис. 1).

Рис. 1. Транспортные поддоны

Согласно российскому стандарту, основные размеры поддонов составляют от 800×1200 до 1200×1800 мм. Толщина досок— от 18 до 25 мм. Верхний настил образуют 5, 7 или 9 досок (в зависимости от ширины поддона). Подобные поддоны выдерживают нагрузку 1500-2500 кг.

К специальному оборудованию для производства поддонов относятся станки для изготовления бобышек, станки для сборки и скрепления деталей поддона гвоздями, станки для механической обработки готовых поддонов, а также их маркирования.

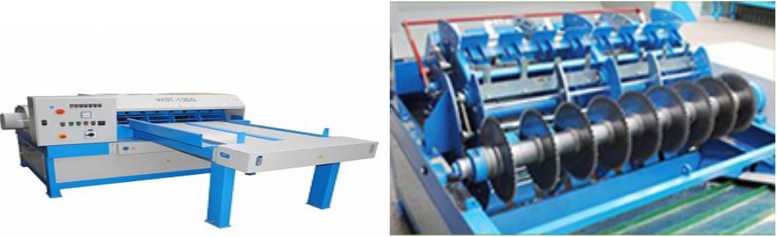

На рисунке 2 показан станок для изготовления транспортных бобышек размером 145×80 мм с производительностью до 160шт./мин. В стандартной комплектации имеются 9 дисковых пил на одном валу, установленные на размер длины бобышки 145 мм; автоматическая подача и механические зажимы.бруса; загрузочный стол с автоматической подачей для формирования пакета заготовок.

Рис. 2. Станок для изготовления бобышек и пильный вад станка (Walter, Польша)

Оборудование для сборки поддонов может быть в виде простого монтажного стола (кондуктора) с большой долей ручного труда (рис. 3). При этом требуется сначала сформировать верхнюю часть поддона, затем перевернуть его и собрать нижнюю часть. Сборка с помощью гвоздезабивных пистолетов дает производительность до 30 под донов в час на одного рабочего.

Рис. 3. Монтажный стол для транспортных поддонов КМ-1 (поставщик «КАМИ-Станкоагреат»)

Для более производительной работы можно использовать линию из трех монтажных столов с разделением операций по сборке поддона (рис. 4).

Рис. 4. Линия по сборке поддонов PalletPro 1 (поставщик «КАМИ-Станкоагрегат»)

Производительность такой линии достигает 550 поддонов в смену.

Для крупных производств разработаны специальные гвоздезабивочные машины (рис. 5)

Рис. 5. Гидравлическая гвоздезабивочная ленточная машина СНА 02 (Delta, Италия)

Эта машина предназначена для сбивки поддона с помощью регулируемых гидравлических пистолетов. Максимальные рабочие размеры поддона — 1400х1400 мм. Машина имеет два гидравлических гвоздевых распределителя по 15 выходов. Последовательность операций автоматизирована.

Гвоздевые пистолеты расположены на горизонтальной траверсе, крепятся к ней пневматически. Есть возможность установки до 30 гвоздевых пистолетов.

На базе этой машины создана автоматическая линия СНА для производства поддонов с производительностью 1,5 поддона в минуту. На линии выполняются следующие работы.

- Сбивка поддона. На вход гидравлического гвоздезабивочного узла подаются заготовки для поддонов (шашки и доски определенной длины). С помощью системы упоров и направляющих формируется конструкция поддона, которая сбивается автоматически с помощью гидравлических молотков.

- Обрезка углов. По траковым направляющим поддон автоматически подается на вход узла для обрезки углов. С помощью прижимов поддон автоматически позиционируется, после чего выполняется операция одновременной обрезки углов со всех четырех сторон поддона.

- Фрезеровка фасок. По траковым направляющим поддон перемещается вдоль группы фрез без остановки, фаски фрезеруются, поддон передается на следующую операцию.

- Маркировка. С помощью прижимов поддон автоматически позиционируется, после чего выполняется операция маркировки шести бобышек.

Аналогичные автоматические линии для изготовления поддонов выпускает фирма Storti (Италия), в том числе линии с двумя гвоздезабивными машинами, а также автоматическую линию окраски, сушки и маркировки поддонов.

Рис. 6. Линия по производству поддонов фирмы Storti (Италия)