Современное производство напольных покрытий — это высокотехнологичный процесс, сочетающий точную механику, автоматизацию и знания в области материаловедения. Напольные покрытия играют ключевую роль не только в архитектурно-дизайнерской составляющей интерьера, но и в функциональности помещений. От качества паркета или ламината зависит долговечность, эстетика, теплоизоляция и даже акустика помещений.

За каждым красивым, идеально подогнанным полом стоит сложная цепочка технологических операций — от первичной обработки древесины до формирования замковых соединений. И вся эта цепочка невозможна без специализированного оборудования — станков, прессов, фрезерных линий, торцовочных систем и установок для финишной отделки.

История производства напольных покрытий уходит в глубь веков. Уже в Древнем Египте и Риме использовались дощатые настилы, выполненные вручную. Однако настоящий прорыв произошёл в Европе в эпоху Ренессанса, когда появился штучный паркет, сначала как предмет роскоши во дворцах и усадьбах. Во Франции при Людовике XIV паркет стал элементом придворной моды: мастера вырезали из дорогих пород дерева сложные геометрические узоры.

Индустриализация XIX века изменила всё — началось массовое производство напольных покрытий. В 1930-х годах появились первые промышленные станки для фрезерования шпунтов и гребней, а после Второй мировой войны стали активно развиваться клеевые технологии и шлифовальные линии. Это открыло путь к созданию многослойных конструкций паркета и, позднее, ламината.

Сегодня технологии достигли такого уровня, что оборудование может изготавливать покрытие с точностью до сотых мм.

-

В 2023 году мировое производство многослойных паркетных досок превысило 500 миллионов квадратных метров в год, при этом более 60% объёма выпускается на автоматизированных линиях с числовым программным управлением.

-

Линии по производству паркета с использованием алюминиевой проволоки или армирующего шпагата позволяют создавать покрытия, сохраняющие стабильную геометрию даже при колебаниях влажности свыше 30%.

-

Немецкая компания Gebrueder Schroeder, упомянутая в тексте, производит оборудование, позволяющее создать полную линию для штучного или двухслойного паркета на площади всего 200 кв. м — при этом производительность достигает до 800 м² готовой продукции в смену.

-

Современные прессы для склеивания многослойного паркета способны развивать усилие до 100 тонн, обеспечивая прочность, сопоставимую с цельной древесиной.

-

Станки с высокоточной фрезеровкой для Click-соединений могут иметь допуск обработки не более 0,05 мм, что сравнимо с точностью в аэрокосмической промышленности.

В современном строительстве выбор напольных покрытий весьма обширен. Особенно популярны следующие решения:

- Доски пола, выполненные с фрезерованным шпунтом и гребнем по кромкам. Их толщина составляет 38-44 мм при укладке на лаги и 16-22 мм при монтаже по сплошному основанию.

- Штучный паркет (также называемый паркетной фризой) — это небольшие дощечки из твердых лиственных пород древесины, оснащённые шпунтом и гребнем, обработанными как по торцам, так и по кромкам.

- Паркетные щиты и доски — клееные конструкции из двух или трех слоев, наружный из которых обладает высокой стойкостью к износу.

- Ламинатные напольные покрытия.

Для получения паркетных заготовок из толстых досок по толщине используют специализированные делительные станки, такие как модель FE-5200 (см. рис. 1).

Рис. 1. Четырехсторонний делительный станок FE-5200 для паркета (QUADRO, Тайвань) и схема работы

Эта модель обеспечивает высокую производительность при минимальной толщине деталей. Ключевая особенность — применение двухвальной схемы пиления (две пилы в одном пропиле), строгальный вал и расклинивающие ножи. Подача коротких заготовок осуществляется при помощи роликов, расположенных около правых шпинделей. Строгальный вал задает базовую поверхность, с которой начинается дальнейшая обработка.

Доски пола изготавливаются на четырехстороннем строгальном станке (см. раздел 2), тогда как паркет и паркетные доски — на специализированных установках, предназначенных для коротких заготовок.

Типовая линия производства штучного паркета включает строгальный и шипорезный станки. Один из примеров — ЛПП-202 от завода «Красный металлист» (рис. 2).

Рис. 2. Линия ЛПП-202 («Красный металлист», Ставрополь)

Станки в данной линии соединены специальным перекладчиком. На первом производится продольное фрезерование и торцовка заготовок, а второй станок отвечает за обработку торцовых граней. Размер готовых элементов варьируется от 150 до 500 мм.

Примером аналогичной пары являются станки СП-1 и СП-2 производства Ишимбайского станкостроительного завода (Башкирия).

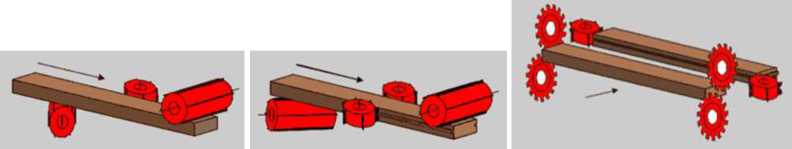

Немецкая компания Gebrueder Schroeder специализируется на оборудовании для штучного и двухслойного паркета. Схема производства штучного паркета на их линии показана на рис. 3.

Рис. 3. Процесс производства штучного паркета (Gebrueder Schroeder, Германия)

Начальный этап включает строгание заготовок на станках VH-120 или VH-170, где обрабатываются верхняя и нижняя поверхности, а также одна из кромок. Удаляются поверхностные напряжения и достигается необходимая толщина.

После сортировки лучшая пласть подается в четырехсторонний станок РАКЕ 120 или РАКЕ 170, где фрезеруются кромки и придаются окончательные размеры. Нижняя головка расположена под углом, что позволяет работать с тонкими деталями.

Затем следует торцовка на концеравнителе PAKUE, где создаются шип и паз, после чего продукция сортируется и упаковывается.

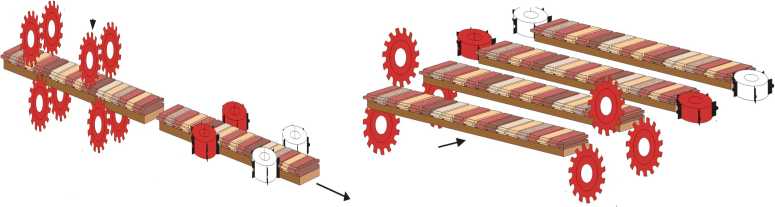

Производство двухслойных паркетных досок начинается с подготовки несущего слоя (рис. 4).

Рис. 4. Изготовление несущего слоя двухслойного паркета (Gebrueder Schroeder, Германия)

Заготовки после сортировки поступают на установку DTA-S для вставки алюминиевой проволоки в заранее пропиленные пазы. Рейки соединяются в гибкий «ковер», устойчивый к влажностным деформациям. Альтернативой может быть использование фанеры, предварительно разрезанной на заготовки.

Рис. 5. Обработка двухслойного паркета (Gebrueder Schroeder, Германия)

Финишная обработка требует высокой точности. Применяются станки с цепной подачей, числом шпинделей от 6 до 12 (DUO 6 F – DUO 12 F), ширина обработки — от 60 до 250 мм. Распил происходит по двухвальной схеме во избежание сколов.

При необходимости создания соединения «клик» (самозащелкивающееся) применяются дополнительные шпиндели. Поперечная обработка осуществляется на станках PAKUE 5F–10F.

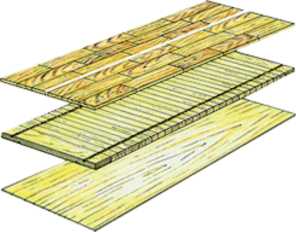

Что касается трехслойного паркета (рис. 6), он включает нижний слой из шпона, средний — из реек на проволоке или нити, и лицевой слой из твердолиственной древесины.

Рис. 6. Конструкция трехслойного паркета

Технология разработана инженерами «КАМИ-Станкоагрегат». Шпон для нижнего слоя раскраивается на гильотинных ножницах и кромкофуговальном станке. При необходимости его ширина увеличивается методом ребросклеивания.

Среди специализированного оборудования, применяемого в процессе производства трёхслойного паркета, особое внимание стоит уделить линии для формирования среднего слоя, прессам для склеивания лицевого слоя и современным станкам, обеспечивающим точную нарезку замковых соединений Click-типа.

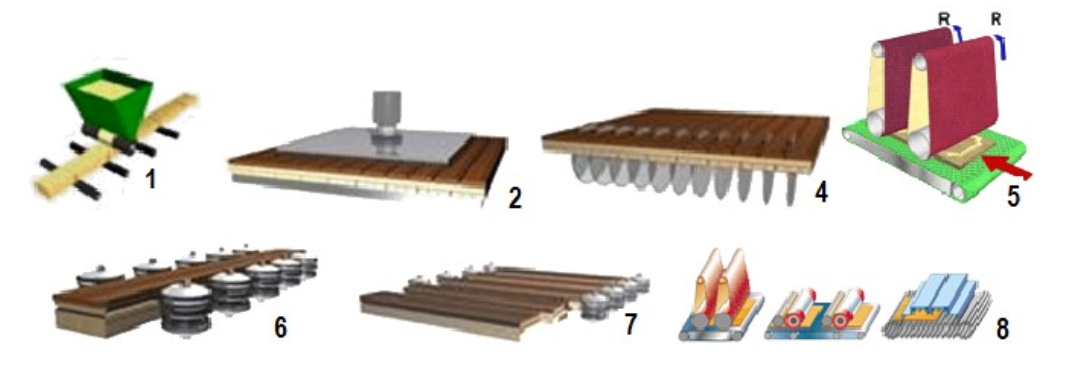

Схема изготовления 3-слойного паркета показана на рисунках 7-9.

Рис. 7. Схема изготовления среднего слоя паркетной доски

Процесс формирования среднего слоя включает следующие ключевые этапы:

- Торцовка заготовок до одинаковой длины с использованием торцовочного станка — операция поперечного раскроя.

- Создание базовых поверхностей обрезных досок на четырёхстороннем продольно-фрезерном станке для последующего точного раскроя по толщине.

- Формирование планок из откалиброванных досок — операция на прирезном многопильном станке.

- Сборка полотна среднего слоя: рейки из магазина укладываются, скрепляются нитью и разрезаются по длине на линии формирования.

Рис. 8. Схема изготовления лицевого слоя паркетной доски

Для производства лицевого слоя паркета требуется последовательное выполнение следующих операций:

- Поперечный раскрой на торцовочном станке до заготовок заданной длины.

- Фрезерование с обеспечением точных базовых граней на четырёхстороннем фрезерном оборудовании.

- Обработка торцов с высокой точностью на двухстороннем шипорезном станке для предотвращения сколов и получения прямого торца.

- Раскрой калиброванных брусков на ламели толщиной 5 мм с применением рамного или круглопильного станка.

- Формирование шахматного рисунка доски: короткие отрезки подбираются на торцовочно-усовочном станке.

- Нанесение клеевого состава на кромки планок вальцовым станком.

- Финальная сборка и склеивание в единую доску с использованием пресса для лицевого слоя.

Рис. 9. Схема изготовления трехслойной паркетной доски

Основные этапы окончательной сборки трёхслойной конструкции:

- Нанесение клея с двух сторон на средний слой, укладка нижнего шпона и верхней лицевой доски — работа вальцового клеенаносящего станка.

- Горячая прессовка конструкции на линии склеивания щитов.

- Точная обрезка торцов готового щита двухсторонним концеравнителем (не показан на схеме).

- Форматный раскрой щита по ширине на паркетные доски нужных параметров — многопильный станок.

- Калибровка лицевой стороны, удаление излишков клея, выравнивание и черновая шлифовка на калибровально-шлифовальном станке.

- Продольная обработка с фрезеровкой замков по кромкам и обеспечение геометрической точности — оборудование для замковых соединений.

- Создание замка на торцах — дополнительная операция на тех же станках.

- Финишная отделка лицевой поверхности: нанесение декоративных и защитных слоёв — линия отделки паркета.

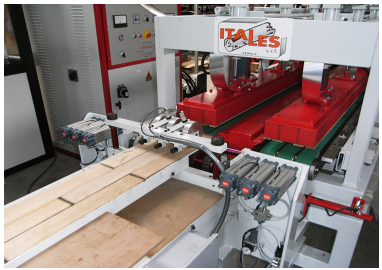

Рис. 11. Линия формирования среднего слоя со шпагатом (Itales, Россия — Италия)

На специализированной линии (рис. 11) выполняется:

- сплачивание реек в одно полотно,

- формирование двух поперечных пазов,

- вставка армирующего шпагата.

Итоговый размер получаемого щита — 2200×900 мм.

Рис. 12. Зона прессования и полимеризации клея линии для изготовления верхнего слоя паркета мод. 2500 HF (Itales, Россия — Италия)

Линия сборки верхнего слоя паркета (рис. 12) включает:

- станцию комплектации рядов с автоматическим нанесением клея,

- узел загрузки боковых ламелей,

- высокочастотный генератор,

- роторную вайму с пятью пневмопрессующими столами размером 2400×210 мм.

Размер клееных щитов: длина — 1200–2400 мм, ширина — 200–210 мм.

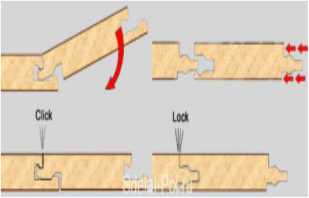

Рис. 13. Замковое соединение типа Click

Click-соединение (рис. 13) формируется при помощи высокоточных фрез со специальным профилем. Применяется прецизионный кромкофрезерный станок, одно- или двухсторонний. Шип и проушина соединяются под углом, обеспечивая плотную фиксацию без зазоров при опускании панели. Конструкцию можно разобрать и собрать до 3–4 раз без потери прочности.

Производство напольных покрытий — это высокотехнологичный процесс, требующий слаженной работы множества специализированных агрегатов. Современные линии сочетают в себе мощность, автоматизацию и точность, позволяя создавать долговечные, геометрически стабильные и эстетически совершенные напольные материалы.

Постоянное развитие оборудования, внедрение инноваций и адаптация под экологические стандарты делают отрасль не только конкурентоспособной, но и устойчивой в условиях современных вызовов строительной индустрии.