Каркасное домостроение — одно из наиболее востребованных направлений в малоэтажной и быстровозводимой архитектуре. Современные технологии, экологически чистые материалы и высокая энергоэффективность делают такие дома привлекательными как для индивидуальных застройщиков, так и для крупных строительных компаний. В основе конструкции — деревянный каркас, утеплённый и обшитый прочными листовыми материалами, благодаря чему обеспечиваются надёжность, комфорт и долговечность зданий.

Однако эффективность и качество каркасного домостроения во многом зависят от применяемого производственного оборудования. От простых сборочных столов до автоматизированных линий — каждый элемент производственного процесса рассчитан на точность, скорость и повторяемость операций. Этот материал подробно рассматривает типы оборудования, используемого для изготовления элементов каркасных домов, включая столы, прессы, инструменты и программно-управляемые станки.

Технология каркасного домостроения имеет глубокие исторические корни. Её прообразом считаются фахверковые дома, распространённые в средневековой Европе, особенно в Германии и Франции. В этих зданиях использовался деревянный остов с заполнением промежутков между балками глиной, кирпичом или штукатуркой.

Современное массовое каркасное строительство началось в Северной Америке в XIX веке — с появлением так называемой balloon frame (шарнирной рамы), позволившей быстро возводить дома на основе стандартных пиломатериалов и гвоздевых соединений. В XX веке технология претерпела серьёзную эволюцию, обогатившись утеплителями, новыми материалами обшивки и автоматизированным производственным оборудованием.

Сегодня домокомплекты производятся на заводах с использованием специализированных столов, прессов и обрабатывающих центров. Это позволяет собирать элементы с высокой точностью и минимизировать трудозатраты на строительной площадке.

Основу конструкции каркасного дома формируют панели стен, элементы перекрытий и фермы стропильной системы. Каждый из этих компонентов создается на основе деревянного каркаса, внутренняя часть которого заполняется утеплителем, а внешняя — обшивается листовыми материалами. В обшивке предусматриваются проемы под двери, окна и прочие архитектурные узлы.

В качестве материалов обшивки могут быть использованы водостойкая фанера, цементно-стружечные плиты (ЦСП), а также панели из ориентированной древесной стружки (ОСБ). Роль теплоизоляции выполняют различные материалы: базальтовая и минеральная вата, «Эковата», пенополиуретан и пенополистирол.

К числу ключевых достоинств каркасных зданий относят: высокую скорость строительства, малую массу конструкции, относительную доступность строительных материалов и общую экономичность, а также экологическую безопасность и высокий уровень комфорта. Разнообразие архитектурных решений при этом также остается на высоте. Благодаря прогрессивным технологиям изготовления и сборки такие дома по уровню долговечности, прочности и надежности сопоставимы с капитальными сооружениями из бетона или кирпича.

Производственный процесс требует специализированного оборудования. В первую очередь это столы для сборки элементов каркаса, гвоздезабивные установки, обрабатывающие центры, а также станки, позволяющие работать с деталями большого размера.

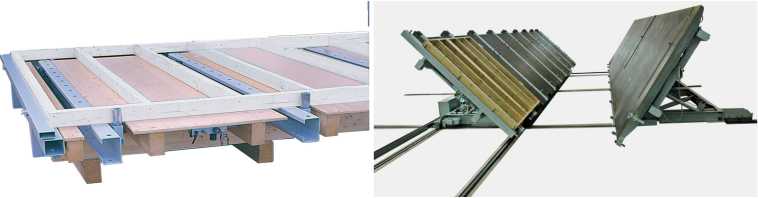

Сборочные (монтажные) столы предназначены для точного и надежного соединения деталей конструкции дома. Эти устройства представляют собой специализированные ваймы, предназначенные для работы с крупногабаритными заготовками. На рисунке 1 представлен монтажный стол марки Schmidler, используемый при изготовлении деревянных панелей и стропильных элементов. Конструкция таких столов выполнена из прочных трубчатых профилей, что позволяет изготавливать модели длиной до 12 метров.

Рис. 1. Монтажный стол фирмы Schmidler, Германия

Основное назначение монтажных столов — обеспечение точной фиксации элементов каркаса, а также переворот собранной рамы и передача её на следующий этап производства. Столы Schmidler оборудованы гидроприводом прижимной балки, а также разнообразными инструментами, которые расширяют производственные возможности. Электрический и пневматический ручной инструмент может подключаться к четырем точкам — по две с каждой стороны.

Немецкая компания Weinmann предлагает широкий ассортимент оборудования для домостроения из дерева. На рисунке 2 показаны два типа монтажных столов, включая модель «бабочка» с приёмным и выдающим столами. Эта система позволяет после сборки панели на первом столе плавно переместить её на второй — для дальнейшей обработки стен, фронтонов или кровельных фрагментов.

Рис. 2. Монтажные столы VarioTec и Schmetterling (Weinmann, Германия)

Помимо сборочных, применяются и обшивочные столы, используемые для закрепления листов на собранных рамах. Один из таких столов — SHT 7500-ВЕА — показан на рисунке 3.

Рис. 3. Стол обшивочный SHT 7500-ВЕА и скобозабивной пистолет

Этот стол предназначен для закрепления плит длиной до 7,5 м при помощи пневматических скобозабивных устройств. Он оснащён двумя направляющими: подвижной и стационарной. Раздвижной механизм работает за счёт двигателя-редуктора, обеспечивая синхронность движения и равномерность раскрытия конструкции. Это облегчает подгонку панели под нужную ширину, а также упрощает установку и снятие заготовок.

Упоры, фиксирующие детали, расположены на всех участках стола, а в торцах установлены по три откидных регулируемых стопора, удерживающих обшивочный материал. В комплект поставки входят два пистолета от немецкого бренда ВЕА, рассчитанных на стандартные скобы 14/50. Работы за столом обычно выполняются двумя рабочими с противоположных сторон.

Существуют и полуавтоматические модели обшивочных столов, в которых пистолеты установлены на портале и перемещаются автоматически с наведением по лазерному целеуказателю. Такой пример представлен на рисунке 4.

Рис. 4. Полуавтоматический обшивочный стол NB-2007 (ГК «Передовые технологии»)

Обшивочный мост NB-2007 предназначен для панелей размером до 3000×7500 мм. Конструкция оснащена двумя автоматизированными суппортами — один стационарный, второй подвижный. Оба поддерживают вертикальное перемещение пистолетов с помощью пневмопривода. Перемещение суппортов осуществляется по металлическим зубчатым направляющим, а наведение на рабочую зону обеспечивается лазером.

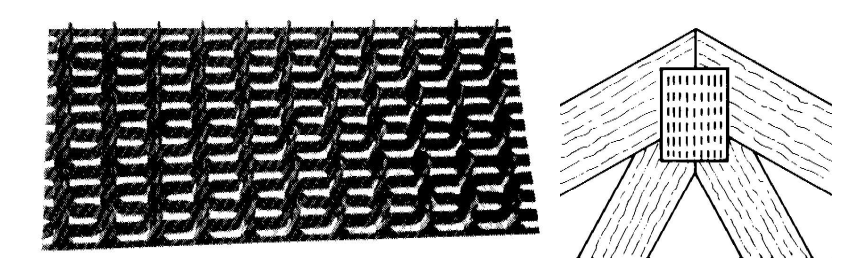

Для фиксации деревянных элементов без предварительной врубки применяются гвоздевые пластины. На рисунке 5 показано устройство такой пластины и вариант её установки.

Рис. 5. Гвоздевая пластина и пример ее использования (ITW Construction, Англия)

Использование таких пластин позволяет существенно ускорить сборку, сократить трудозатраты и отказаться от сложных фрезеровок. Однако их установка требует значительного усилия, и для этого применяются специальные прессы, называемые гидрозажимами.

Один из примеров гидрозажима, применяемого в поточной линии при производстве стропильных систем, приведён на рисунке 6.

Рис. 6. Гвоздевая пластина и пример ее использования

Для забивания традиционных гвоздей также существуют специализированные столы, которые можно увидеть на рисунке 7.

Гвоздевой стол входит в состав линии каркасного домостроения и применяется для сборки стеновых панелей с высокой производительностью — до 35 погонных метров в час. Сначала оператор вручную располагает две продольные доски по направляющим, ориентируясь на установленные упоры, после чего добавляет первую поперечную заготовку. После активации цикла начинается автоматическая фиксация элементов каркаса посредством пневматических прижимов. Затем в автоматическом режиме с обеих сторон одновременно осуществляется прибивание поперечной доски к продольным элементам гвоздями.

По завершении фиксации каркаса заготовка освобождается от прижимов, а упоры переходят в следующее рабочее положение. Оператор перемещает собранный фрагмент конструкции вперёд, к новым упорам, добавляет следующую поперечину, и цикл сборки повторяется с прежней точностью и скоростью.

Машина для сборки стропильных ферм модели AUTOSET С4, оснащённая системой автоматической установки компонентов, изображена на рисунке 8.

Рис. 7. Гвоздевой стол FM 1000-48 для сборки каркасов (Randek BauTech, Швеция)

Рис. 8. Машина для сборки стропильных ферм AUTOSET С4 (Alpine Equipment, США)

Особенность данной установки — наличие большого рабочего стола с вмонтированными пазами, внутри которых размещены выдвижные ролики. Они приводятся в нужное положение согласно управляющей программе, формируя точный контур требуемой фермы. Рабочие укладывают доски по выставленным опорам и фиксируют узлы гвоздевыми пластинами. При последующем проходе поперечный мост производит вдавливание пластин в древесину, завершив тем самым сборку конструкции. После этого изделие направляется либо на хранение, либо напрямую потребителю.

Для обработки крупных деревянных конструкций, особенно изготовленных из клеёного бруса, необходимы специализированные станки, обеспечивающие торцовку, продольную механическую обработку, а также выполнение конструктивных элементов — пазов, выемок, отверстий и других технологических вырезов.

Автоматическая пила ALS предназначена для высокоточной распиловки всех стандартных компонентов стропильных ферм, независимо от их геометрии. Станок способен обрабатывать заготовки различной конфигурации: от стоек с одним или двумя скосами до элементов со сложными ступенчатыми профилями и заготовок со скосами по средней оси. Также возможна распиловка коротких элементов и типовых пролётов с различными углами (рис. 9). Оборудование допускает выполнение фасок под произвольным вертикальным углом, а также выполнение косых резов на углах от 90 до 20° в горизонтальной плоскости. Максимальная длина скоса — до 1,5 м.

Рис. 9. Автоматическая отрезная пила ALS (поставщик «Глобал Эдж»)

Конструкция ALS включает механизм продольной подачи пиломатериалов. Операции выполняются единственным пильным узлом, который мгновенно переустанавливается в новое положение. Время на позиционирование — доли секунды, а точность реза достигает 0,8 мм. Перед началом резки, оборудование автоматически маркирует каждую заготовку, включая детали минимального размера.

Автоматический двухсторонний торцовочный станок Automill HP (рис. 10) служит для аналогичных задач и оснащён сразу пятью пильными узлами, диаметр которых варьируется от 450 до 800 мм.

Рис. 10. Автоматический двухсторонний торцовочный станок Automill HP («Глобал Эдж»)

Станок функционирует в полностью автоматизированном режиме. Управление возможно через сенсорный дисплей, локальную сеть или с флеш-накопителя. Встроена система последовательного включения режущих модулей, транспортеров подачи, а также автоматическая система удаления отходов. Оператору предоставляется возможность визуального контроля всех этапов производственного цикла.

После завершения работы с одной партией деталей, станок осуществляет автоматическую перенастройку пильного инструмента на новые параметры, что позволяет оператору параллельно готовить следующие заготовки. Переналадка занимает от 8 до 12 секунд. Также предусмотрен полуавтоматический загрузочный модуль, обеспечивающий подачу до 90 заготовок в минуту при регулируемой скорости.

Для продольного профилирования деревянных балок и брусьев применяется специализированное оборудование, например станок позиционного типа, изображённый на рисунке 11.

Рис. 11. Продольно-фрезерный двухшпиндельный станок СФ-АСТРА-П и профиль получаемого бруса (АСТРА, Украина)

Такой тип оборудования предназначен для профильной обработки в продольном направлении крупных строительных изделий, включая стеновой профилированный брус, балки перекрытий, массивную половую доску и другие элементы. В процессе работы заготовка жёстко фиксируется на станине, а каретка, снабжённая вертикальными шпиндельными узлами, перемещается вдоль детали, обрабатывая сразу обе стороны. Конфигурация обработки может быть выполнена как по рейсмусной, так и по фуговальной схеме, в зависимости от положения направляющих упоров.

На рисунке 12 представлено ещё одно оборудование, используемое как самостоятельный станок для производства компонентов из профилированного стенового бруса. Такой станок применяется в сборочных линиях заводов, специализирующихся на выпуске домокомплектов средней и высокой производительности. Обработка ведётся за один рабочий проход и включает последовательные операции: торцовка, фрезеровка монтажных проёмов под окна и двери, выборка венцов, а также сверление отверстий. Максимально допустимое сечение — 230×230 мм, установленная мощность — 43,6 кВт.

Рис. 12. Многоцелевой станок для изготовления деталей из стенового профилированного бруса EURO BLOX 230 и схемы выполняемых на станке операций («Станкорос», Нижний Новгород)

Технологическая эволюция привела к появлению обрабатывающих центров с ЧПУ для комплексной обработки деревянных строительных деталей. Одним из примеров такой техники является Hundegger K2i, изображённый на рисунке 13.

Рис. 13. Универсальный домостроительный центр с ЧПУ Hundegger K2i (Германия)

Центр K2i предназначен для высокоточной обработки клеёных и цельных заготовок любой длины и сечением от 20×50 до 300×450 мм. Он способен автоматически формировать разнообразные строительные компоненты: стеновые сегменты, элементы перекрытий, фермы, каркасные элементы и пр., с минимальным участием оператора и максимальной точностью.

Центр оборудован системой поперечной подачи, предназначенной для автоматического накопления необработанных заготовок. После того как заготовки подаются с помощью этого транспортного механизма, они направляются в зону обработки, где подвергаются механической обработке в строгом соответствии с заложенной цифровой программой. По завершении обработки готовые изделия направляются на приёмный стол-накопитель.

Полностью автоматизированная система управления позволяет выполнять все ключевые процессы — от загрузки до выгрузки и транспортировки деталей — без вмешательства оператора. Комплекс поддерживает интеграцию с разнообразными инженерными программами, разработанными в среде CAD, и может импортировать производственные проекты в различных цифровых форматах.

Базовая комплектация центра включает следующие узлы и агрегаты:

- подающий поперечный транспортер, оснащённый 5 плоскими цепями и механизмом автоматической подачи с прорезиненными захватами;

- универсальная торцовочная пила с гидравлическим приводом, способная разворачиваться на 360°. С помощью сервогидравлического наклонного механизма пильный диск регулируется от 0 до 65°. Перемещение по горизонтальной оси Y — до 570 мм. Данный модуль позволяет выполнять различные виды резки: угловые и продольные пропилы, косые вырезы, а также точную торцовку;

- многофункциональный 4-осевой фрезерный блок, укомплектованный тремя инструментами: шейперной фрезой, концевым фрезером и инструментом типа «ласточкин хвост»;

- горизонтальный многоцелевой суппорт, на который возможно монтировать до четырёх различных обработочных агрегатов, функционирующих в вертикальной плоскости (например, сверлильные и фрезерные узлы);

- вертикальный суппорт многоцелевого типа, позволяющий разместить до трёх рабочих модулей, ориентированных в горизонтальной плоскости (в том числе шлицевые, сверлильные или фрезерные агрегаты). Перемещение осуществляется по направляющим линейного типа;

- вертикальный сверлильный модуль, предназначенный для выполнения как сквозных, так и глухих отверстий. Он оснащён системой быстросъёма патронов и револьверным кондуктором с закалёнными направляющими различного диаметра. Задание координат и глубины сверления производится через основную систему управления;

- аналогичный сверлильный модуль горизонтального исполнения с тем же функционалом;

- разметочное устройство с применением влагозащищённого цветного карандаша. Работает на пневматике, наносит разметку в виде прямолинейных линий;

- гидравлическое поворотное устройство автоматического действия, обеспечивающее разворот заготовки на угол 90°, 180° или 270° для точной ориентации. Устройство способно поворачивать деревянные элементы сечением от 50×50 до 300×450 мм. Это позволяет выполнять полную обработку изделия со всех сторон. Время выполнения одной операции переворота составляет около 8 секунд;

- двухкареточное устройство позиционирования и транспортировки, оснащённое двумя независимыми зажимами с приводами мощностью 7 кВт. Один из зажимов удерживает заготовку в зоне обработки, в то время как второй захватывает следующую заготовку и перемещает её на нужную позицию. Такая схема повышает производительность и позволяет параллельно обрабатывать и транспортировать изделия. Один зажим обеспечивает точную фиксацию и транспортировку, а другой выступает в роли высокоточной направляющей. Работает с материалом сечением от 20×50 до 300×450 мм, в том числе с опцией для оцилиндрованных брёвен. Достижимая точность позиционирования — ±0,1 мм, скорость — до 3 м/с;

- интеллектуальная система управления, состоящая из сенсорного дисплея, защищённого системного блока с USB-интерфейсами, промышленной клавиатуры и дисковода под дискеты формата 3,5″. Через этот интерфейс оператор может задавать параметры для каждого обрабатываемого элемента прямо в системе ЧПУ станка. Система позволяет автоматически активировать все необходимые инструменты, использовать готовые шаблоны соединений (макросы), а также импортировать проекты и раскройные карты из различных CAD-форматов. Программное обеспечение отслеживает количество готовых изделий и контролирует оставшиеся к обработке детали;

- разгрузочный стол с шестью регулируемыми опорами. Опорные элементы изготовлены из прочного секционного стального профиля с покрытием из сменных пластиковых вставок. Стол легко трансформируется для экономии пространства при хранении.

Среди множества оборудования, применяемого в домостроении, особого упоминания заслуживает инновационная установка для сплачивания древесины, разработанная немецкой компанией Baljer & Zembrod (рис. 14).

Рис. 14. Установка для сплачивания древесины (Baljer & Zembrod, Германия)

В этой системе используются дюбели для соединения досок в единый блок по толщине. При этом методе не применяются клеевые составы, гвозди или болты — конструкция формируется исключительно за счёт плотной посадки элементов. Такое решение сочетает в себе преимущества массивных деревянных конструкций и высокоэффективной сборки по модульному принципу. Полученные массивные блоки из древесины могут использоваться как для строительства новых зданий, так и при капитальной реконструкции. Применение данной технологии позволяет существенно сократить сроки строительных работ, а также обеспечивает экологичность и высокую прочность сооружений.

Интересные факты:

-

Скорость сборки каркасного дома из готовых панелей — от 2 до 7 дней, включая установку кровли.

-

Один монтажный стол может обеспечивать производство до 10 стеновых панелей в смену, что эквивалентно комплекту для одного дома.

-

Автоматическая линия сборки ферм позволяет выпускать до 1 фермы в 2–3 минуты при минимальном участии оператора.

-

Гвоздевые пластины, используемые вместо традиционных врубок, позволяют экономить до 40% времени на сборку.

-

Лазерное наведение в полуавтоматических столах повышает точность установки крепежа и снижает брак почти до нуля.

Каркасное домостроение — это не только архитектурная концепция, но и высокоорганизованный производственный процесс, требующий точного, надёжного и производительного оборудования. Применение современных монтажных столов, пневматических инструментов, гвоздевых прессов и ЧПУ-станков позволяет вывести домостроение на индустриальный уровень, обеспечивая высокую скорость возведения и стабильное качество конструкций.

Комплексный подход к оснащению производственных линий делает возможным не просто строительство домов, а создание модульных объектов, готовых к быстрой сборке и комфортному проживанию. Это особенно важно в условиях ускоренного темпа жизни, роста урбанизации и требований к экологичности жилья.