1. Централизованное изготовление стальных труб

1.1. Технико-экономическая эффективность централизованной подготовки трубопроводов

Централизованная подготовка трубопроводов на производственных базах и заводах монтажных организаций-один из основных этапов индустриализации трубных работ.

При централизованной подготовке трубопроводов основной объем работ (до 60% всех трудозатрат) по сборке, заготовительным операциям, укрупненной сборке и сварке сетей переводится в заводские условия. Кроме того, обеспечивается возможность механизации большинства основных и вспомогательных операций; внедрение высокопроизводительных станков и механизмов; внедрение сборочно–сварочных стендов и манипуляторов; широкое применение механической, газопламенной и газоэлектрической резки, полуавтоматической сварки; механизация межоперационных подъемно-транспортных операций; значительное повышение качества подготовки труб.

Централизованная подготовка трубопроводов позволяет широко внедрить монтаж готовыми узлами, секциями или целыми блоками и в значительной степени упростить технологию и организацию трубных работ с использованием современных средств механизации. При этом сокращаются общие сроки строительства, так как узлы и секции трубопроводов изготавливаются параллельно с производством общестроительных работ, монтажом технологического оборудования и металлоконструкций.

Кроме того, в результате снижения трудоемкости изготовления, внедрения механизации, значительного повышения производительности труда, снижения организационных затрат и устранения зависимости производства работ от метеорологических условий, сокращения расхода отходов и материалов, снижения затрат на хранение материалов на месте монтажа стоимость работ снижается.

1.2. Структура технологического процесса централизованной подготовки трубопроводов

Технологический процесс изготовления узлов и секций трубопроводов- часть общего производственного процесса монтажа трубопроводов, состоящая из плановых и последовательно выполняемых технологических операций.

Технологическая операция-изолированная часть процесса, осуществляемая при обработке труб и деталей одним рабочим или группой (бригадой) рабочих или под их контролем на одном рабочем месте.

Различают автоматические, полуавтоматические, ручные, машинные, машинно–ручные (машинные с ручной подачей) операции. Операция является основной расчетной единицей для определения производительности оборудования и планирования загрузки, а также технического нормирования производственного процесса.

Технологический процесс определяет не только последовательные технологические операции, в процессе обработки которых проходит труба, деталь, узел или секция, но и виды оборудования, устройств и инструментов, с помощью которых эти операции осуществляются. В состав технологического процесса также входят средства технического контроля. Технологический процесс отражается на технологических или маршрутных картах, входящих в состав технологической документации.

Технологический процесс изготовления трубопроводных узлов включает следующие основные операции:

- Очистка и покраска наружных поверхностей труб

- Разметка труб

- Резка вертикальных и фасонных труб

- Гибка труб

- Правка концов труб и деталей для сборки под сварку

- Переконсервация и зачистка концов труб и деталей перед сборкой на сварку

- Сборка фасонных деталей для сварки

- Сварка фасонных деталей

- Сборка элементов

- Механизированная сварка элементов

- Сборка узлов

- Сварка узлов

- Сборка узлов с арматурой

- Растяжение узлов

- Маркировка

Технологический процесс изготовления секций трубопроводов включает следующие основные операции:

- Очистка и покраска наружных поверхностей труб

- Выпрямление и зачистка концов труб под сварку

- Сборка и сварка швов

- Маркировка

Межоперационный контроль качества узлов и секций осуществляется в течение всего процесса их изготовления. Готовые узлы и секции осматривают наружным осмотром, а сварные узлы контролируют физическими неразрушающими методами (рентгеноскопия, гамма– дефектоскопия, ультразвук).

1.3. Консервация, очистка и покраска трубопроводов, деталей и узлов

Детали трубопроводов и труб и другие изделия перед поступлением в цех подготовки труб или монтаж очищаются от консервирующего смазочного материала. Снятие с консервации изделий и материалов с консервирующими смазочными материалами на их поверхности производится одним из следующих способов: горячей водой (паром) или пассиваторами с моющими растворами и последующей сушкой; подогревом в ваннах с минеральными маслами при температуре 100-120°С с последующим протиранием бязью, смоченной уайтспиритом или бензином; протирка смазочных материалов плавкой в камерах при температуре 110- 120°С бязью, смоченной уайт– спиритом или бензином, а также применение специальных растворителей и моющих растворов.

Очистка наружной поверхности стальных (кроме нержавеющих) труб, деталей, узлов и секций производится перед их окрашиванием с целью удаления масла, ржавчины, пленок и окисной пленки. Внутренние поверхности очищаются после завершения всех работ, связанных с нагревом (горячей гибки, термообработки, сварки и т.д.), Если в проекте имеются указания.

Грунтовка проводится для временной защиты наружной поверхности трубопроводов. Для этого используется антикоррозионная грунтовка МС– 067, ГФ–020 и др.

Очистка и окраска наружной поверхности труб производится на механических линиях, как правило, перед их обработкой в цехах трубоподготовки.

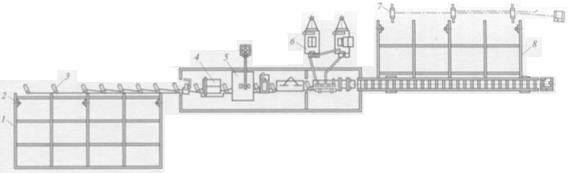

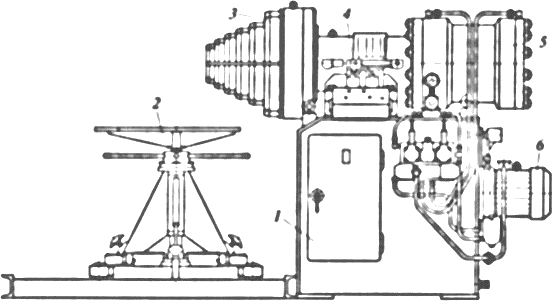

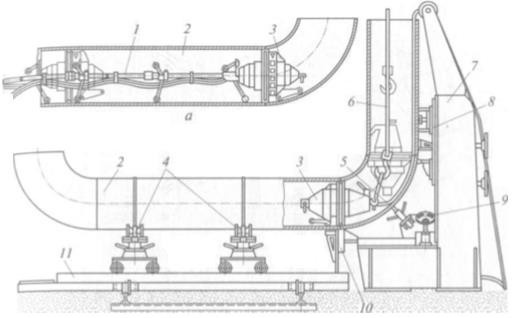

Рисунок 1. Схема механизированной линии для окраски трубопровода: 1,8-стеллажи; 2-метатель; 3-роликовый конвейер; 4-печь; 5- очистительная установка; 6-окрасочная камера; 7-загрузочное устройство

Технологическая последовательность операций на механизированной линии для очистки и окраски трубопроводов с наружным диаметром от 76мм до 720мм (рис. 1) следующая: трубы 1 с приемного стеллажа скользят по опоре разделителя 2 и подаются друг от друга на роликовый конвейер 3.

Обеспечивается вращательно-поступательное движение труб под углом, под которым установлен роликовый конвейер.

По мере продольного перемещения трубопровода 4 поступает в печь предварительной сушки, очистную установку 5, окрасочную камеру 6. После того, как механизм подачи труб выровнен и охлажден, их снимают с роликового конвейера и сбрасывают на крайнюю полку 8. Загрузочное устройство 1 укладывает грунтованные трубы в трубопровод.

1.4. Разметка трубопроводов

Разметка-процесс переноса размеров, необходимых для изготовления детали или элемента трубопровода, с рабочей схемы на трубу. Разметка выполняется аккуратно, с максимальным использованием материала. При разметке необходимо учитывать технологический метод, размер которого зависит от принятой технологии последующей обработки, марки стали и размеров труб.

Разметочные операции выполняют путем геометрического построения линий и знаков разметки, для чего используются следующие переносные средства: стальная рулетка, линейка, угловая, циркуль, нутромер, штангенциркуль, рейсмус, транспортер, уровень, линейка, кернер, молоток и шаблоны.

Места разметки труб окрашиваются меловой краской со смесью жидкого стекла или древесного клея.

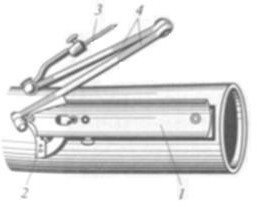

Рисунок 2. Разметка труб шарнирное устройство: 1-призма; 2-транспортер; 3-схема; 4- шарнирные рычаги

Рисунок 3. Разметка отверстий для универсального циркуля: 1 — резак; 2-установочные ножки; 3- Подвижные ножки; 4-труба

При изготовлении сварных отводов для разметки труб диаметром 100– 500 мм применяется шарнирное устройство (рис. 3). Призма 1 устройство устанавливается на трубу. Шарнирный рычаг 4 закреплен на транспортере 2 с одним концом, другой конец снабжен 3 или мелом.

Для установки зазоров в трубах используется универсальный циркуль (рис. 4). Циркуль 4 фиксирует отверстия в неподвижной трубе и 3 с помощью линейки 1, установленной на необходимом радиусе, поворачивая подвижные ножки.

1.5. Обрезка кромок, разделка и нарезка резьбы

Резка труб при изготовлении и монтаже труб выполняется газопламенным, плазменным и механическим способами. Способ резки выбирается в зависимости от марки стали, размера трубы и способа соединения.

Кромки труб или деталей после резки должны быть чистыми, без щеток и граций. Кривая реза не должна превышать: 0,5 мм-при толщине стенки не более 3 мм; 1 мм–при толщине от 3 до 4,5 мм и 1,5 мм-при толщине 5 мм и более.

Газопламенный метод в основном используется для прямой резки условно проходящих труб 80 мм и более, для фасонной резки труб при изготовлении деталей и соединений труб из углеродистой стали, а плазменный–для резки труб из легированной стали и цветных металлов. В цехах трубоподготовки резка газопламенных и плазменных труб выполняется механизированной с помощью различных установок.

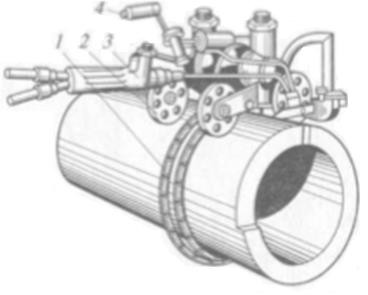

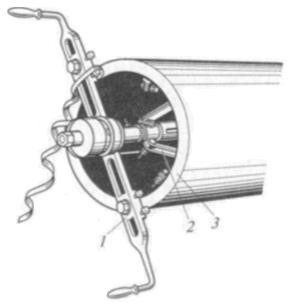

Установка УРТ– 1420 (рис. 4) применяется для резки вертикальных труб D = 200-1400 мм и секторов сварных отводов. Заданный угол при резании достигается поворотом неподвижных колец 7 и подвижных колец 8. При этом подвижное кольцо снабжено контрольным устройством, закрепленным вокруг трубы зубилом 9

Труборез ГРВ–2м (рис. 5) представляет собой каретку 2, используемую для резки труб d= 100– 450 мм, с четырехколесной опорой на трубу и эксцентриковым зажимом 1 для двух велосипедных цепей. Труборез движется по трубе вращением рычага 4, который связан с винтовым редуктором и звездочками на неподвижной муфте с цепями. Вес трубореза- 8,4 кг.

Рисунок 4. Установка для резки труб УРТ-1420: 1-Опорная тележка; 2-электропривод конвейера; 3-электропривод вращения колец; 4-электропривод подъема колец; 5-роликовый конвейер; 6-каретка подъема колец; 7, 8–неподвижные и подвижные кольца; 9-резак

Рисунок 5. Труборез ГРВ-2М: 1-цепь; 2-каретка колесами; 3-резак; 4- строю

Устройства МУРТ (рис. 6) для резки труб под прямым углом применяют три типа: для труб с условными переходами 80– 200; 250– 350 и 400– 600 мм. При резании резец перемещается вокруг трубы, вращая рукоятку на крюке с зубчатой коронкой. Вес устройства (без резака) — 9; 14,5 и 32 кг соответственно.

Рисунок 6. MURT для резки труб с условным переходом устройство 80– 200 мм: 1-зубчатая коронка; 2-держатель резака; 3-резак; 4-корпус; 5-пружинный держатель; 6-цепь; 7-труба

Для механической резки труб в цехах и цехах трубоподготовки применяются стационарные режущие и труборезные станки различных типов, а также передвижные приспособления и приспособления.

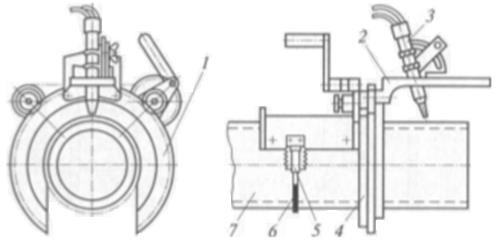

Высокоскоростные маятниковые пилы ПМ 300/80, ПМ 300/40 и ПМ 500 наружный диаметр соответственно абразивные армированные для труб 18… 76 57… 133 и 57… Применяется при резке кругами диаметром 159 мм. Маятниковая дисковая пила ПМ 300/80 (рис. 7) оснащена 4 колебательными рамами, на раме, шарнирно связанной с опорой стола 2, установлен абразивный круг 6 с приводом. При резке труба крепится к хомуту 1. режущие пилы поворотные, что позволяет резать под углом 45°.

Рисунок 7. Пила дисковая маятниковая ПМ 300/80: 1-вращающиеся зажимы; 2-стол; 3-электродвигатель; 4-колеблющаяся рама; 5-сопло; 6-абразивный круг

Футерованные полиэтиленом и фторопластом трубы и детали могут обрабатываться только в исключительных случаях, связанных с исправительными работами, или при отсутствии комплектной поставки деталей.

Футерованные стальные, полиэтиленовые или фторопластовые трубы можно резать механическим способом: ножом, абразивным кругом, резцом на токарных или труборезных станках. Стальная оболочка футерованной трубы или детали должна быть обрезана для последующей окантовки футерованного слоя, не допуская царапин и порезов в футерованном слое.

1.6. Гибка труб

Гибка труб производится, как правило, в холодном и горячем состоянии при изготовлении гнутых узлов с целью сокращения количества сварных швов, а также гнутых отводов без стандартных отводов заводского производства.

В процессе изгиба материал трубы растягивается с одной стороны и сжимается с другой. В результате деформаций растяжения и сжатия толщина стенки трубы в зоне изгиба уменьшается с внешней стороны, а с внутренней увеличивается. Закат или утолщение стены зависит от радиуса изгиба трубы.

В процессе изгиба, особенно тонкостенных труб, в наклонной части трубы образуются гофры и волнистые, а по сечению трубы –овальные. Допустимая высота волн не должна превышать номинальную толщину стенки, но не должна превышать 10 мм, а расстояние между концами соседних волн-не более трех толщин стенок. Допустимая овальность в зоне изгиба с условным проходом до 250 мм не должна превышать 10%; а при диаметре Д=300–400 мм–6-8%. В станках труба, освобожденная от давления после окончания холодного изгиба, подпружинена под действием сил упругой деформации.

Широко применяется при изготовлении и монтаже труб условного диаметра до 150 мм в холодном состоянии. Конструкция большинства станков, предназначенных для холодной гибки, представлена тремя основными типами: на двух опорах, с роликовым вращением и с внутренним Дорном.

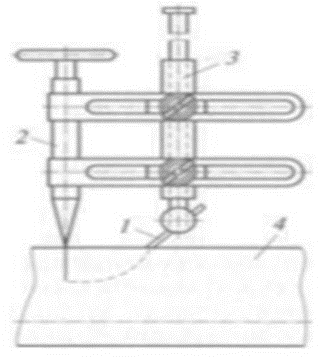

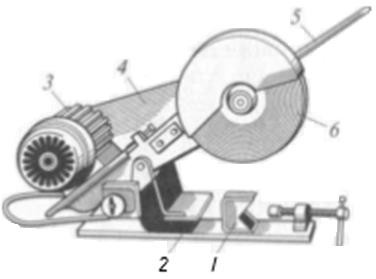

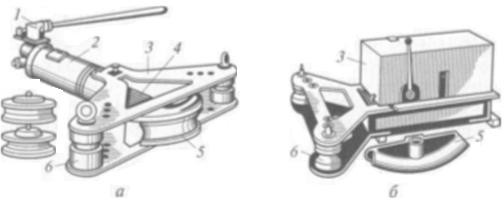

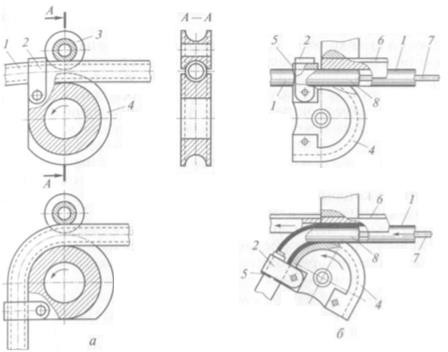

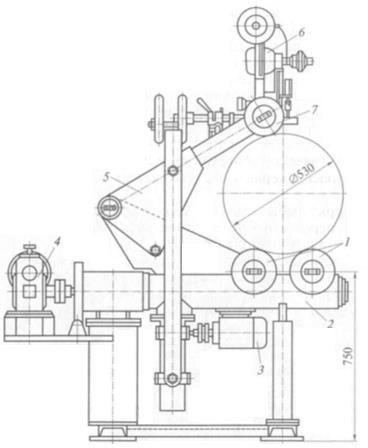

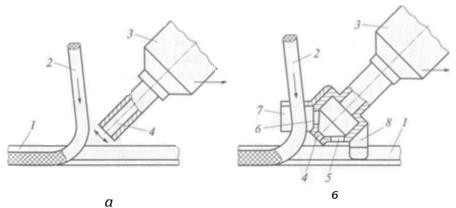

Гидравлический трубогибочный станок с двухопорным ручным приводом ТГР– 50 (рис . 8,а) предназначен для гибки труб до 57 мм, а электроприводный ТГС–127 (рис. 4.8, б)–диаметром 76… предназначен для трубы 125 мм.

Рисунок 8. Гидравлические трубогибочные станки: а– ТГР-50 с переносным ручным приводом; б-ТГС-127 со стационарным электроприводом; 1-ручной насос; 2-цилиндр; 3-корпус; 4 — шток цилиндра; 5-сегмент гибки; 6-поворотная стойка.

Гибка трубы путем вращения валиком в холодном состоянии (рис. 9, а) применяется для труб с диаметром проходного сечения до 32 мм.

Гибка трубы через ДВС дорн в холодном состоянии (рис . 9, б) тонкостенный наружный диаметр 32… Применяется для труб 219 мм.

Рисунок 9. Схема гибки труб в холодном состоянии в двух случаях: а-катание на роликах; б-с внутренним дорном; 1- труба; 2- скоба; 3- ролик; 4- гибочный диск; 5- приложение; 6- оползень; 7. штанга; 8- внутренний дорн

Трубогибочные станки с внутренними призами ТГМ–38/59 и ИО–1, (рис. 10), гстм–21, СПГ–2 оснащены комплектом сменного оборудования: 4 гибочных диска, 7 дорновых штанг, вкладыша и ползуна 3.

Недостатком изгиба труб в холодном состоянии является овальность сечения в месте изгиба, возможность образования складок, ограниченность радиуса изгиба, необходимость большого количества сменного оборудования и значительные дополнительные временные затраты на перевооружение станков.

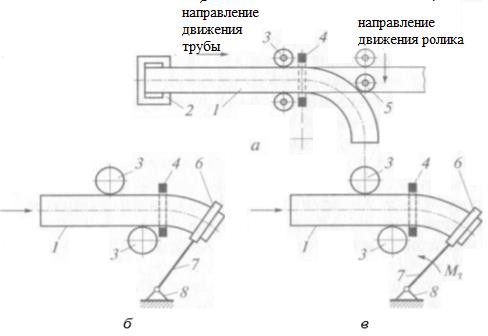

Гибка труб в горячем состоянии выполняется двумя способами с подогревом ТВЧ (верхнечелюстного тока) и подогревом наполнителем (засыпкой песком) в пламенных печах или горнах (рис. 10).

Рисунок 10. Схема гибки нагреваемых труб ТВЧ: а-отклоняющимся роликом; б-с ходунком; в-с посадкой; 1-труба; 2-зажим; 3, 5-ролики; 4-индуктор; 6-хомут; 7-рычаг: 8-ось; MІ-тормозной момент

Непрерывно– последовательный зонный изгиб небольшого участка нагретой трубы в кольцевой индуктор под действием быстрого переменного электромагнитного поля, создаваемого токами высокой частоты. Для обеспечения нагрева только заданной длины трубопровод охлаждается водой за пределами нагретого участка. При таком нагреве труба деформируется только в зоне нагретого кольца, тем самым ограничивая образование овала сечения трубы и гофры.

При изгибе поворотными роликами 5 (рис. 10,а) трубы устанавливают между направляющими роиками 3 и закрепляют струбциной, связанной с поперечным смещением. При прохождении индуктора 4 кольцевые части трубы последовательно 800 .. Нагревается до температуры 1000 °С. Последний конец трубы упирается Крестовой шестерней в поворотный ролик, и под ее действием происходит зональный изгиб.

Кольцевые индукторы 4 состоят из двух камер, охлаждающего токопроводящего устройства и распылительного устройства для охлаждения труб за зоной нагрева. Ширина зоны нагрева индукторной трубы (1,5…2,5) толщина стенки. Охлаждение трубопровода на выходе из зоны нагрева индуктором не должно превышать 400°С.

При гибке на станках с приводом (рис. 10,б) передний конец трубы 1 закрепляется хомутом 7, Соединенным рычагом 6, который свободно вращается вокруг неподвижной оси 8.

При изгибе с посадкой (рис. 10,в) в зоне изгиба падает тормозной момент Мг, вызывающий деформацию осевого давления, таким образом, изгиб при изгибе уменьшает затухание стенки с внешней стороны (R=2dн). Радиус и угол изгиба труб контролируются по показаниям радиусоугломера, а при его отсутствии–шаблоном.

Температура нагрева ТВЧ при изгибе должна быть для труб из стали марки ст2; СтЗ; 10; 20; 10Г2; 20ХЗМВФ; 18ХЗМЗ; 15ХМ; 18ХГ; ЗОХМА; 12Х1МФ– 850– 950°С; 15Х5; 15Х5М; 15Х5ВФ; 12Х5МА-900-950°С; 12Х18Н10Т– 1000– 1 100 °с; 10х17н13м2т; 06Х17Н15МЗТ– 1 100– 1 200°С.

Температуру контролируют оптическими или фотоэлектрическими пирометрами, а также по электрическим параметрам—мощности, напряжению и силе тока генератора.

Для гибки труб с наружным диаметром 89-325 мм используется станок ТГС–325, а труб с наружным диаметром 219-530 мм– станок МГГ –1.

Станок ТГС–325 (рис. 11) с отклоняющим роликом 10 снабжен винтовыми механизмами продольной подачи 5 и поперечной подачи 11. Обслуживает одну рабочую машину с 2-х общих пультов управления.

Рисунок 11. Станок ТГС-325для труб гибочный с нагревом ТЧВ: 1- система охлаждения; 2- пульт управления; 3 -изгибаемая труба; 4- станина; 5,11- винтовые механизмы продольной и поперечной подачи соответственно; 6-каретка; зажима; 7- поддержка; 8- направляющие ролики; 9 — индуктор; 10- отклоняющий ролик

1.7. Правка концов труб и деталей

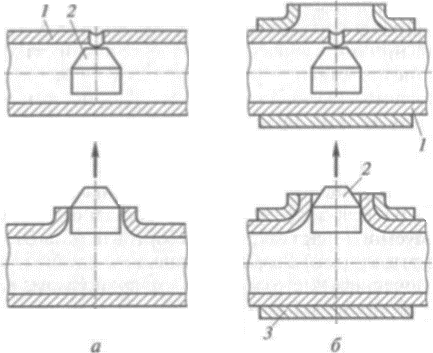

При сборе стыков труб под сварку должен быть обеспечено правильное взаимное расположение соединительных концов труб и деталей (рис. 12).

Рисунок 12. Трубы и детали концов расположение соединительных стенок а– S = S1 при, б– S < S1 и v < 0,3s; S, S1– толщина стенки трубы, х– смещение ребер.

При S=S1 производят регулировку края трубы (детали), если Х больше установленного разрешения, при этом должен быть обеспечен плавный переход от большего диаметра к меньшему диаметру на угол не более 15°.

При S < S1 допускается увеличение внутреннего смещения кромок до половины их толщины, но не более 1 мм. При больших значениях смещение кромок можно устранить скашиванием под углом не более 30°. При этом смещение кромок с наружной стороны допускается до 0,3 J, но не более 4 мм, при этом плавный проход осуществляется за счет наклонного расположения поверхности шва.

При Х>0,35 или более 4 мм с наружной стороны должна быть выполнена кривая под углом не более 15°.

Для труб с условным проходом до 150 мм требуемая точность концов по внутреннему диаметру может быть достигнута раздачей коническими оправами или накаткой в горячем состоянии (с подогревом газовыми горелками).

Калибровка концов труб D=200-500 мм выполняется на специальной установке (рис. 13). Они сужаются под действием клина, Соединенного штоком 5 гидроцилиндра. Применение шестиступенчатых рам обеспечивает регулировку трубопроводов любого диаметра без перенастройки установки.

Правку концов труб с локальными изгибами диаметром D=350-1 производят гидравлическим домкратом ДГ–10сг1, который состоит из двух опорных концов с удлинителями, один крепится к плунжеру домкрата, а другой–к дну корпуса.

Овальность концов труб и деталей устраняют в процессе сборки стыков трубопроводов с помощью внешних и внутренних центраторов.

Рисунок 13. Установка для калибровки концов труб и деталей: 1-станина; 2-подъемный стол; 3-распаковка; 4-пульт управления; 5- гидронилиндр; 6-электродвигатель.

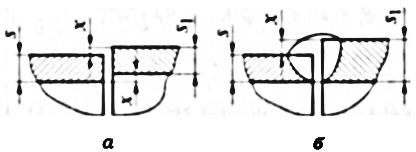

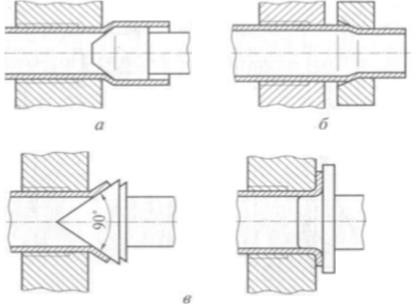

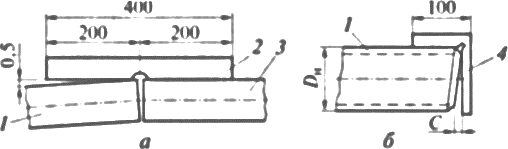

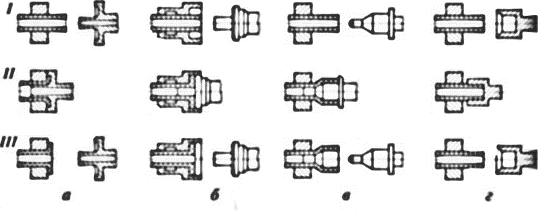

1.8. Раздача, обжим, отбортовки концов труб и вытяжка ответлений

Раздачу (рис. 14, а) и обжим (рис. 14,б) концов труб выполняют для увеличения или уменьшения для увеличения или уменьшения диаметра труб, что требуется для соединения их трубами разного диаметра при отсутствии стандартных переходов, а также в случаях получения их под малиновыми соединениями или прокладочным кольцом.

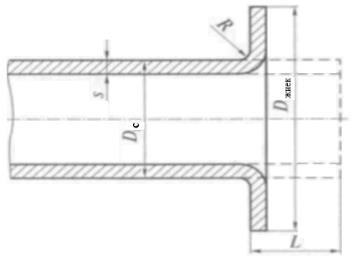

Обшивка концов труб (рис. 14,в) выполняется двумя проходами под фланцами свободного покрытия. Для этого сначала концы труб распределяют конусным пуансоном под верхним углом 90°, а затем скручивают их пуансоном с гладкой поверхностью и калибровочной пробкой. Окантовку концов труб на свободные фланцы выполняют в основном при изготовлении гуммированных труб, а также труб из высоколегированной стали. При облицовке выпуск кромки трубы устанавливают в зависимости от диаметра L и толщины стенки (рис. 15 и табл. 1).

Раздаточные и обжимные, а также окантовка осуществляются в холодном или горячем состоянии на патрубках в форме способом вставки или осаждения заготовок на торцах или концах труб с применением специальных прессов.

При деформации в горячем состоянии температуру нагрева труб, а также режимы термообработки принимают такую же, как и при гибке труб.

Рисунок 14. Раздача (а), обжим (б) и отбортовка (в) концов труб

Рисунок 15. Окантованный край трубы Отбортованный конец трубы: s–тольщина стенки Dс-наружный диаметр трубы; l- выпуска конца трубы Dкрай— диаметр отбортовки конца трубы; R-радиус окантовки отбортовки

Таблица 1 — Размеры отбортованного конца трубы и выпуска под отбортовку, мм

| Dy | Dн | s | Doтб | R | L | Dy | Dн | s | Doтб | R | L |

| 10 | 14 | 1,6 | 35 | 1,5 | 16 | 80 | 89 | 4 | 128 | 4 | 32 |

| 20 | 25 | 2 | 50 | 2 | 20 | 100 | 108 | 4 | 148 | 5 | 34 |

| 25 | 32 | 2 | 60 | 2,5 | 22 | 125 | 133 | 4 | 178 | 5 | 36 |

| 32 | 38 | 2 | 70 | 3 | 24 | 150 | 159 | 4,5 | 202 | 6 | 36 |

| 40 | 45 | 2,5 | 80 | 3 | 27 | 200 | 219 | 6 | 258 | 8 | 38 |

| 50 | 57 | 3 | 90 | 3 | 28 | 250 | 273 | 8 | 320 | 9 | 38 |

| 65 | 76 | 3,5 | 100 | 3,5 | 30 | – | – | – | – | – | – |

Врезка ответвлений (штуцеров) в трубопроводах вместо сварных тройных соединений производится при соотношении наружных диаметров ответвлений и трубопроводов не более 0,7. Бесшовное сопряжение трубных ответвлений повышает надежность соединения.

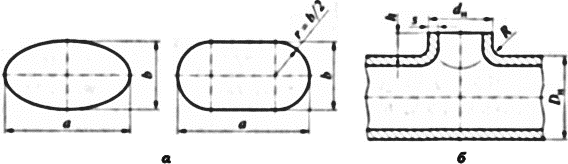

Отверстие в трубе перед всасыванием режут сверлом, фрезерованием или газорезчиком. Для получения равного высокого ветвления отверстие рекомендуется сделать овальной или эллипсоидальной формы (рис. 16,а). Ответвление должно располагаться симметрично оси трубопровода и плавно проходить по радиусу R не менее толщины стенки трубопровода (рис 16,б). Размеры отверстий зависят от диаметров наружной и D» ветвей dн трубы, высоты ответвления и способа резки отверстия.

Перед протяжкой ответвления участок трубы вокруг отверстия (площадь круга диаметром 1,5, равная диаметру ответвления) нагревают газовой горелкой. Температура нагрева и термообработка аналогичны гибке труб.

Рисунок 16. Формы отверстия (а) для ответлений в трубах (б)

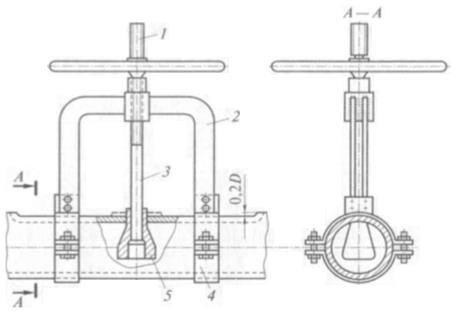

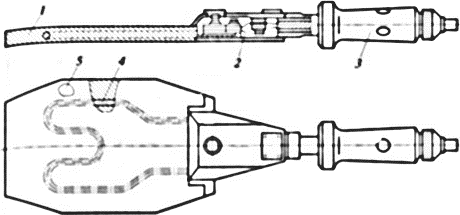

Всасывающий ответвитель 5 с конусным пуансоном (рис. 17) вставляется в трубу с лицевой стороны. Пуансон протягивается штоком 5, соединенным с пуансоном посредством шпонки или винта 3. Нагревает область деформации в процессе всасывания.

Рисунок 17. Винтовое приспособление для вытяжки ответвлений в трубах: 1- винт; 2-скоба; 3-шток; 4-хомут; 5-конусный пуансон

Перед сортировкой поверхности пуансона смазочный материал, состоящий из графита, солидола и индустриального масла, наносится в процентном соотношении по весу 40:40:20.

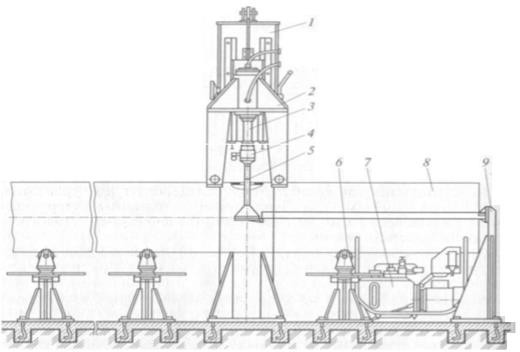

Ответвления с условным проходом до 50 мм выполняют на трубопроводах с условным проходом до 100 мм винтовыми приспособлениями, а на трубопроводах Dy=65-500 мм протяжку ответвлений d=50-150 мм выполняют на специальных установках (рис. 18). Установка

включает в себя подставку 1, в которой ползунок 2 перемещается по направляющей. На этом бегунке был установлен гидроцилиндр 3, который соединен с гидростанцией гибкими шлангами 7. В нижней опорной плоскости ползуна устанавливаются опоры с призмой. Сменный инструмент для закручивания штуцеров гидроцилиндра 5 имеет быстросъемный патрон 4, который состоит из штока и пуансона. Перед облицовкой пуансон устанавливается на кронштейн опоры 9. Изготовление трубы расположено на стойках 6, которые регулируются по высоте в зависимости от внешнего диаметра трубы.

Рисунок 18. Установка для вытяжки ответвлений в трубах: 1-станина; 3- ползун; 3-гидроцилиндр; 4-патрон; 5-шток с пуансоном; 6-стойка; 7-гидростанция; 8-труба-нагнетатель; 9- опора

Стальная оболочка футерованной трубы или детали должна быть обрезана для окантовки футерованного слоя с последующим предотвращением порезов и царапин в футерованном слое. Конец стальной оболочки 4 футеровочный слой 5 удаляется устройством (рис. 19).

При подготовке концов труб для разъемного присоединения к свободному фланцу на резьбовом кольце футеровочный слой нагревают на специальном станке или устройстве, от фторопласта до температуры 315 «С, а ТЭН–до 160°С. Слой футеровки подогревается сварочными горелками, нагревающими воздух с помощью электричества или газа, а также в глицериновой ванне. Продолжительность нагрева принимается ориентировочно из расчета 1 мин на толщину слоя 1 мм в зависимости от толщины слоя футеровки. Время прогрева определяется опытным путем.

Рисунок 19. Устройство для извлечения стальной оболочки футерованной трубы: 1-траверс; 2-подвижное покрытие; 3- диск упорный; 4-стальная оболочка; 6-винт.

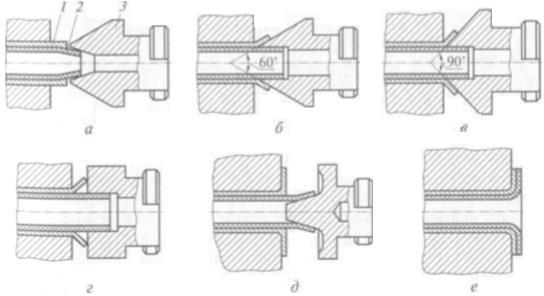

Стальную оболочку и футеровочный слой перебирают под свободные уплотнительные фланцы с применением специальных прессовочных установок и сменного оборудования следующим образом. Пуансонами 3 (рис. 20,а) зажимают свободный конец футеровочного слоя 2 для обеспечения его отделения. В пике 60 и 90° с переменными пуансонами (рис. 20,б,в) последовательно демонтируют металлическую оболочку. Затем непосредственно через пуансон делают торцевую обшивку стальной оболочки (рис. 20,г). Футерованную оболочку нагревают до пластичного состояния и вручную доводят до полного конца деревянной гладилкой под углом 120°, а затем специальным пуансоном (рис. 20, д,е).

Рисунок 20. Схема отбортовки стальных футерованных труб: а-сжатие: 1-стальная оболочка; 2-футеровочный слой; 3-пуансон; б- 60°отжим; В-90°отжим; г-окантовка стальной оболочки; д-окантовка футеровочной оболочки; е-отсортированная труба.

1.9. Сборка деталей, элементов и узлов трубопроводов под сварку

Сборочно-сварочные работы–наиболее ответственные в этом технологическом процессе-составляют 70% от общей трудоемкости изготовления узлов.

Детали, элементы и узлы трубопроводов собираются на сварку в рычагах, представляющих собой короткие сварные швы, равномерно расположенные по периметру стыка. Количество и длина напора зависят от диаметра трубы и элементов трубы. Захват должен обеспечивать жесткость соединения в процессе межоперационного перемещения собранных деталей, элементов и узлов, а также в процессе сварки. При диаметре трубопроводов до 300 мм следует принимать три захвата, свыше 300 мм-не менее четырех. Высота захвата должна соответствовать высоте первого слоя шва, длина-не более 40 мм.

Соединительные концы труб, деталей и элементов трубопроводов перед сборкой и сваркой должны быть очищены от загрязнений, ржавчины и окислов по кромкам шириной 10– 15 мм и прилегающим к ним наружным и внутренним поверхностям. Концы труб и деталей очищаются вручную металлическими щетками, пилами, абразивными кругами или специальными инструментами и приспособлениями.

При изготовлении узлов трубопроводов расположение и конструкция каждого подготовленного к сварке шва должны обеспечивать полную сварку корня шва, предохранять от образования «тампонов» и грата с внутренней стороны трубы, а также облегчать возможность выполнения сварочных работ при любых условиях стыка в пространстве.

В условиях трубозаготовительных цехов и заводов детали, элементы и узлы собирают на специальных стендах, оборудованных приспособлениями для установки деталей, фиксации и фиксации их в заданном положении. Поскольку собранные детали и трубы могут иметь отклонения по размерам и форме, конструкции сборочных стендов и устройств должны позволять равномерно распределять смещение кромок и зазоров по периметру шва.

Перемещение кромок при сборке шва контролируется наложением контрольной линейки. Отклонение размеров элементов и узлов трубопроводов от проекта не должно превышать +3мм на каждые 1м. При этом общее отклонение не должно превышать + 10мм.

Допустимое отклонение от прямолинейности собираемых элементов и узлов, измеренное с обеих сторон шва на расстоянии 200 мм, не должно превышать 0,5 мм (рис. 21, а). Измерение проводят линейкой 2 в трех– четырех точках окружности трубы.

Перпендикулярность подготовленных к сварке элементов и узлов к оси (рис. 21,б) измеряется наложением уголка 4 или прибора с базовой поверхностью не менее 100 мм в зависимости от внешнего диаметра трубы и не должна превышать:

Наружный диаметр D, мм……… 133 до 159…219 273…325 377…630 свыше 630 мм

Края оси трубы перпендикулярность С, мм ……………………………. 1 2 2,5 3 5

При сборке швов трубопроводов диаметром 100 мм и более из прямошовных труб элктросвара или деталей их продольные швы могут быть смещены относительно друг друга на 1/3 длины круга не менее 100 мм, а диаметром менее 100 мм. В отдельных случаях при двусторонних продольных швах допускается их расположение по одной оси, если места пересечения поперечных швов продольных швов контролируются неразрушающими методами дефектоскопии.

Приварка штуцеров, бобышек и других деталей к сварным швам, а также к изогнутым деталям трубопроводов (вместо гибки) не допускается.

Рисунок 21. Контроль прямолинейности (а) и неперпендикулярности торцов (б) собираемых элементов: 1,3-собираемые элементы; 2-линейка; 4-угловой

При установке крутильных криволинейных и штампосварных отводов в начале закругления допускается размещение горизонтальных сварных соединений и сварка вертикальных криволинейных отводов между собой без вертикального участка.

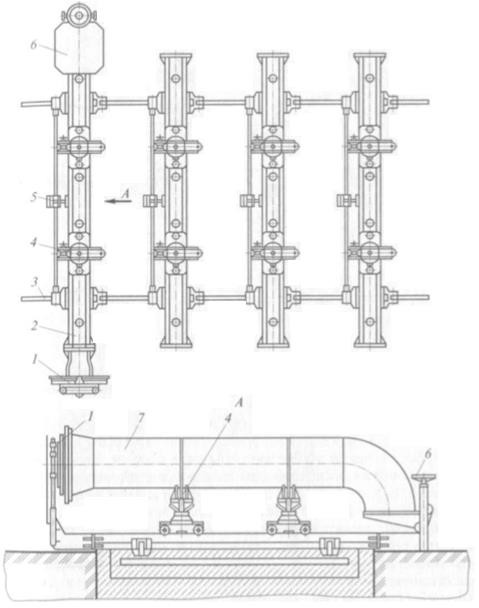

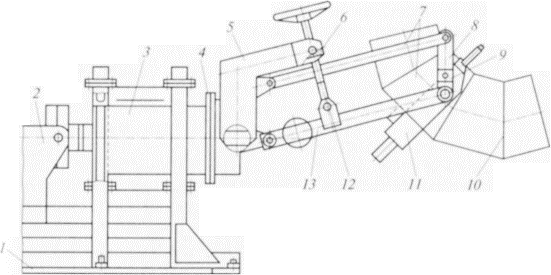

Для сборки элементов трубопроводов D =80–500мм используется стенд (рис. 22), представляющий собой раму 2, с одной стороны которой расположен поворотный стол 4 и устройство 5 для сборки фланцевых труб. Для установки труб на направляющие рамы установлены подвижные роликовые опоры 3 и самоходный стол 1 с устройством для сборки труб с отводом. Устройство 5 оборудовано подъемной площадкой, на которой вертикально установлен один из краев разворота. При габаритных размерах 15 560 х 1 540 х 2 400 мм вес стенда составляет около 2 315 кг.

Рисунок 22. Стенд для сборки элементов трубопровода D = 80-500мм: 1,4-столы самоходные и поворотные соответственно; 2-рама; 3-роликовые стойки; 6-устройство для сборки труб с фланцами

Для сборки элементов и узлов трубопроводов D=50–500мм используется стенд (рис. 23), состоящий из нескольких (до четырех) подвижных балок 2, движущихся по рельсовой направляющей 3.каждая створка снабжена тормозным устройством 5, позволяющим жестко фиксировать их расположение в зависимости от размеров и конфигурации узлов.

Балки снабжены подвижными вращающимися (до 360°) призмами и 4 каретками с цепными зажимами. На одной из балок по краям установлены устройства для сборки элементов и узлов с фланцевыми отводами 1 и 6. Все каретки фиксируются тормозными устройствами в заданном положении. Вес стенда составляет 2 385 кг, при габаритных размерах в нерабочем состоянии 1 800 х 4 050 х 900 мм, а при рабочем–длина определяется размерами узла.

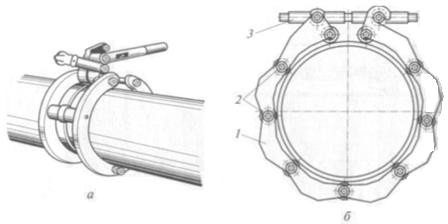

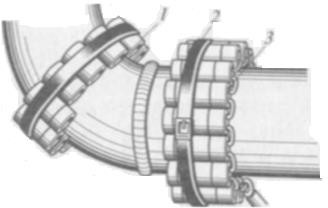

При сборке узлов и прямолинейных секций трубопроводов на электроприемниках, а также при укрупненной сборке секций в блоках и решетках применяются центраторы для обеспечения уязвимости и уменьшения овальности сопрягаемых концов трубопроводов и деталей.

При сборке узлов и прямолинейных секций трубопроводов на электроприемниках, а также при укрупненной сборке секций в блоках и решетках применяются центраторы для обеспечения уязвимости и уменьшения овальности сопрягаемых концов трубопровода и деталей (рис. 24).

Рисунок 23. Элементы трубопроводов D = 50-500 ММ и стенд для сборки узлов: 1,6-устройства; 2-подвижная балка; 3-направляющая рельса; 4-каретка; 5-тормозное устройство; 7-собираемый элемент

Рисунок 24. Наружные центраторы: а-балка; б-без крутящего момента: 1-звено; 2-прижимные ролики; 3-винт.

Элементы трубно-рычажного типа собираются с помощью силового центратора ЦВСК–500 3 (рис. 25,а) на нормальном стенде, для чего его соединяют с направляющей штангой 1, которая обеспечивает перемещение центратора внутри трубы на контакт. Такие элементы как труба — деталь– труба собирается на стенде (рис. 25, б), снабжена направляющей горизонтальной балкой 11, имеющей опорные каретки 4 и вертикальную опору 7. Опора предназначена для зажима труб и отводов, собираемых в вертикальной плоскости. В этом случае центратор подвешивается на канате 6 с петлей консольного крана и перемещается внутри собранного элемента под действием собственного веса от стыка к стыку.

Рисунок 25. Стенд ЦВСК–500 с внутренним силовым центратором, предназначенный для сборки элементов и плоских узлов D =300-500 мм: а-с направляющей штангой; б-с вертикальной опорой; 1-направляющая штанга; 2-узел сборки; 3-центратор ЦВСК-500; 4-опорные каретки; 5- гидрошланг; 6-веревка; 7-вертикальная стойка; 8-зажим для трубы; 9-зажим для отвода; 10-монтажная стойка; 11-направляющие балки

При централизованном изготовлении труб в основном используются готовые стандартные детали. Специальные сварные фасонные детали, предусмотренные проектом, изготавливаются только в том случае, если они не поставляются готовыми с заводов.

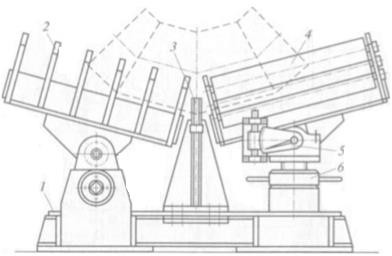

Стенд для сборки секционных отводов D=300-1200 мм (рис. 26), состоящий из станины, на которой установлены два поворотных стола: один– призма 2, другой–ролик 4. Стол с роликами оснащен подъемным винтом 6 и указателем угла поворота 5. В центре постамента расположена установочная стойка 3 с фиксирующей пластиной. Вес стенда-570кг; габаритные размеры — 1560 х 1500 х 870 мм.

Рисунок 26. Стенд для сборки секционных отводов с Dу=300-1200 мм: 1-пьедестал; 2,4-поворотные столы; 3-монтажная стойка; 5-указатель угла поворота; 6-подъемный винт

Процесс резки и тройного изготовления сварных соединений сводится в основном к фасонной резке концов штуцера,вырезанию отверстия в трубе, сборке и сварке соединяемых деталей. При соприкосновении детали выполняют в качестве ребер падения равнопроводного тройного переменного угла основные трубы и врезной штуцер. При подготовке примыкания переходных тройников в основной трубе отверстие вырезают без скашивания кромок, а в вырезаемой трубе (штуцере) выполняют переменный угол скашивания кромок. На сборочных и сварочных стендах собирают и сваривают трехветвевые соединения.

Сварные переходы изготавливаются из листовой заготовки способом вальцевания. Концы заготовки перед вальцовкой, если нет гидравлического пресса, загибают по радиусу в специальных приспособлениях с помощью гидравлических домкратов. Конические фланцы вальцуют на приводных или ручных гибочных валах. Продольный шов борта собирают с помощью тяговых хомутов и других приспособлений. Продольные швы бортов привариваются полуавтоматами.

1.10. Сборка фланцевых соединений

Для достижения необходимой плотности фланцевых соединений необходимо подобрать фланец в соответствии с рабочей схемой; проверить соответствие всех размеров марок стали, условного давления и фланцев трубопроводов размерам фланцев присоединяемой арматуры или оборудования; осмотреть фланцы и убедиться в отсутствии на их поверхности трещин, раковин и других дефектов; проверить чистоту обработки уплотнительных поверхностей; правильно собрать и натянуть фланцевое соединение.

Фланцы собирают под сварку трубами и деталями так, чтобы плоскость поверхности прокладки под прокладкой была перпендикулярна оси трубы, а плоскость встречного фланца была параллельна ей.

Отклонение уплотнительной поверхности фланца от перпендикулярности оси трубы или деталей С (рис. 27) не должно превышать величин, приведенных в зависимости от внешнего диаметра уплотнительной поверхности фланца д:

D, мм…….. 25…60 60…160 160…400 400…750 750…1000

С, мм…….. 0,15 0,25 0,35 0,5 0,6

Перпендикулярность уплотнительных поверхностей фланцев проверяют контрольным углом 1 (см. рис. 76)и полым сверлом путем измерения зазора в диаметрально противоположных точках между фланцем 2 и углом 1.

Рисунок 27. Контроль отклонения уплотнительной поверхности фланца от перпендикуляра: 1- угольник; 2-фланец; 3-труба; С-зазор между фланцем и углом

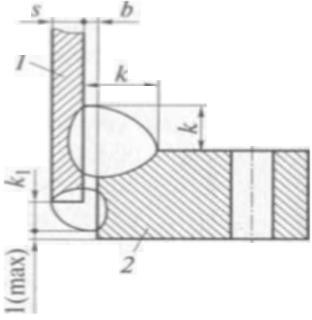

При сборке и сварке труб и деталей с плоскими сварными фланцами расстояние между уплотнительной поверхностью фланца 2 и торцом трубы 1 (детали), а также конструктивные элементы соединений приведены на рис. 28 и табл. 2 расстояние должно соответствовать расстоянию.

Рисунок 28. Конструктивные элементы соединения труб с плоскими приварными фланцами: 1-Труба; 2- фланец; s– толщина стенки трубы

Таблица 2 — Размеры сварных соединений труб различного диаметра с плоскосварными фланцами, мм

| D | 10…20 | 25…50 | 65…150 | 200 | 250…300 | 350…600 | 800…1000 | 1200 | 1400 | 1600 |

| k | 3 | 4 | 5 | 7 | 9 | 10 | 10 | 11 | 12 | 13 |

| b | 0,5 | 1 | 1,5 | |||||||

При сборке фланцевых соединений гайки болтов располагают с одной стороны. Длина концов болтов и шпилек, выступающих над гайками, должна быть в пределах 1-4 резьб винта.

На болты (штифты) для трубопроводов, работающих при температуре свыше 300°с, предварительно сжигают графитовые и графитово–масляные масла, предохраняющие их от осаждения и сжигания. Графитовые смазки изготавливаются из чешуйчатого графита.

Прокладки (из паронита, картона, асбеста) протирают сухим графитом с обеих сторон при установке на паросеть. Прокладки не следует смазывать маслом, графитовым маслом или какими-либо красками и мастиками, так как мастика и масло загораются на фланцевых зеркалах и портят их поверхность. Плотность фланцевого соединения во многом зависит не только от чистоты прилегающих поверхностей фланцев, качества и размеров прокладки, но и от правильного выполнения сборки и натяжения гайки.

При сборке фланцевого соединения в горизонтальном положении в нижние отверстия трубы вставляются два болта, чтобы мягкая прокладка не упала. Расположение прокладки выравнивают так, чтобы расстояние от края фланца было одинаковым, затем вставляют болты и затягивают их.

Гайки фланцевых соединений с мягкими накладками растягиваются по крестообразному способу обхода. Сначала одна пара противоположно лежащих болтов, затем вторая, под углом 90° к первой. Постепенно растягивает все болты поперечным поворотом.

Гайки фланцевого соединения натягиваются ручными и механизированными гайковертами, гайковертами с электрическим или пневматическим приводом.

1.11. Сварка элементов, узлов и деталей трубопроводов

При изготовлении и монтаже технологических трубопроводов сварка производится всеми промышленными способами, обеспечивающими требуемое качество сварных соединений. При этом необходимо максимально использовать автоматический и полуавтоматический методы сварки.

Газосварка (за исключением трубы дов из аустенитной стали) допускается только для труб с толщиной стенки не более 3,5 мм с условным проходом до 100 мм, рассчитанным на условное давление до 10 МПа.

Все сварочные материалы, применяемые для сварки труб, должны иметь сертификат завода-изготовителя.

Перед подачей электродов, проволоки и флюса для сварочных работ их состояние осматривают снаружи. Электроды и флюсы должны быть просушены в соответствии с инструкциями за 8 часов до начала сварочных работ.

Каждый разрез после сварки должен быть обозначен клеймом сварщика, выполнявшего сварку. Маркировка отбивается от шва на расстоянии 30-50 мм с доступной для просмотра стороны. Глубина маркировки не более 0,5 мм, а место маркировки иногда ограждается масляной краской по контуру.

Дуговую сварку проводят на постоянном и переменном токе. В зависимости от условий выполнения сварочных работ стыки подразделяются на поворотные (при вращении трубопровода, элемента или узла трубопровода) и не поворотные (при неподвижном элементе, элементе или узле трубопровода). Вращающиеся стыки труб и деталей, выполняемые в цехах и цехах трубоподготовки, свариваются самым простым и удобным швом.

При ручной дуговой сварке первые два слоя (в зависимости от толщины металла) захватывают и приваривают с использованием электродов диаметром не более 3 мм, последующие слои — с использованием электродов диаметром 3– 4 мм.

При изготовлении труб широко распространен метод сварки в защитных газах. Суть этого способа заключается в том, что дуга горит в потоке защитного газа, который притягивает воздух из зоны сварки и защищает расплавленный металл от вредного воздействия газов в атмосфере. Преимущества данного способа сварки перед другими методами: высокое качество сварки, относительно легкая механизация процесса, а также возможность сварки во всех пространственных условиях.

В защитных газах допускается сварка плавящимися и неплавящимися электродами. При сварке плавящимся электродом электрическая дуга сгорает между электродной проволокой и изделием, которое подается в зону сварки. Дуга плавит электродную проволоку, которая является дополнительным материалом и основным металлом. При сварке неплавящимся электродом электрическая дуга сгорает между неплавящимся вольфрамовым электродом и изделием. Двигаясь по кромочным соединениям, дуга растворяет их.

Для полуавтоматической и автоматической сварки элементов трубопроводов в поворотных условиях применяются фрикционные вращатели УВТ–1, манипуляторы м– 11070 и ГСТМ–12, сварочные посты и установки.

Универсальный фрикционный вращатель УВТ–1 (рис. 29) предназначен для вращения трубы и элементов Dy=50. Может изменять пространственное расположение их осей, что обеспечивает удобное расположение стыка при сварке. Основные ролики приводятся в движение от электродвигателя 1 вращения 4 через многоступенчатую клиновидную передачу и винтовой редуктор. Сварной элемент зажимается между двумя ведущими и зажимными роликами с помощью рычага или пневмоцилиндра.

Для полуавтоматической сварки элементов трубопроводов Dу=50– 500мм (рис. 30) (УВТ=1) состав состоит из поворотной балки 1, поворотной балки– шурупа 3,2 и шарнирного крепления для сварочного оборудования 4.

Рисунок 29. Универсальный фрикционный вращатель УВТ-1: 1,7-ведущие и зажимные ролики соответственно; 2-корпус; 3- электродвигатель зажимного устройства; 4-электродвигатель; 5-зажимное устройство; 6-сварочная головка.

Рисунок 30. Пост для полуавтоматической сварки элементов диаметром Dу=50-500 мм: 1-вращатель УВТ-1; 2-подвеска для полуавтомата -ПШ-54; 3- поворотный ремень-укосина; 4-Подвеска для полуавтомата Л-537У; 5- свариваемый элемент; 6-направляющая стойка

При сварке длинномерных элементов используются 6 подвижных направляющих опор. Сварочный пост обслуживается одним рабочим– сварщиком с общего пульта управления.

Отводы с условным проходом до 600 мм привариваются в установках (рис. 31), снабженных 2 специальными зажимными устройствами, обеспечивающими вертикальное положение каждого соединения и соединение его оси с осью вращения.

Рисунок 31. Установка для сварки отводов с условным проходом до 600 мм: 1-сварные отводы; 2-зажимное устройство; 3-планшайба; 4-поворотный

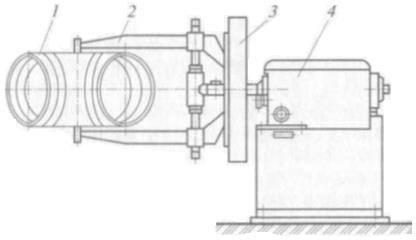

Отводы Dy=400-1400мм привариваются на установке УСО 1420 (рис. 32). В качестве вращателя на установке использовался манипулятор М–11070 2, шпиндель которого соединен с промежуточным барабаном 3, установленным на вращающихся роликах.

Рисунок 32. Установка УСО-1420 для сварки отводов D=400-1400 мм: 1-станина; 2– манипулятор М-1 1070; 3-промежуточный барабан; 4- планшайба; 5-кронштейн; 6-гайка; 7,8-суставы; 9-фиксатор; 10-сварочный отвод; 11-скобы поворотные; 12-винт; 13-П-образная стрела

Первый слой сварного шва выполняется полуавтоматом изнутри, а последующие слои-автоматом под флюсом снаружи.

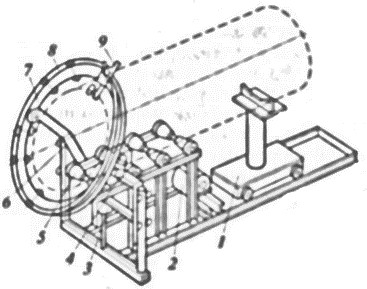

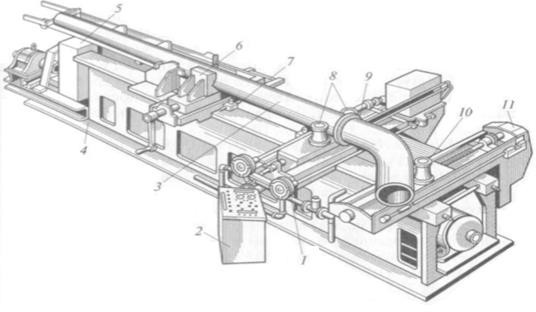

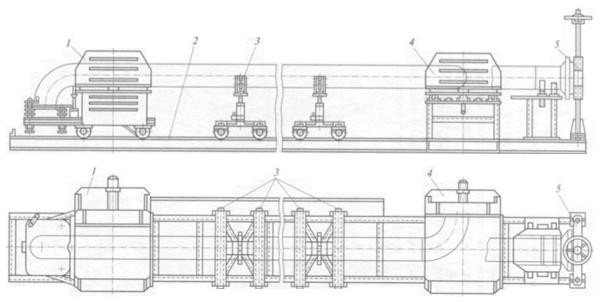

1.12. Сборка и сварка прямолинейных секций трубопроводов

Централизованное производство трубных секций позволит значительно сократить объемы закупочных и сборочно–сварочных работ на монтажной площадке и тем самым повысить производительность труда и качество работ. Из общей массы технологических трубопроводов в виде прямолинейных секций длиной 24-36 м возможно изготовление до 56%, в том числе 6-8% внутрицеховых труб. Длина секций зависит от диаметра трубы, наличия подъемно-транспортных механизмов, условий транспортировки и местных условий монтажных работ.

Централизованное производство секций осуществляется на специальных установках, обеспечивающих механизацию сборочных и подъемно– транспортных операций, применение высокопроизводительных методов сварки и контроль качества. Изготовление трубных секций на установках повышает производительность труда на 60-70% по сравнению с изготовлением на сборочно–монтажных площадках.

По строению установки подразделяются на стационарные и передвижные.

По строительному исполнению установки подразделяются на стационарные и передвижные стационарные установки, как правило, используемые на строительных объектах, где объем трубных работ обеспечивает их длительную ритмическую нагрузку. Установки также выполняются в складном исполнении, что позволяет транспортировать их по окончании работы на другой объект. Такие установки обычно располагаются на заводах и базах монтажных организаций.

Передвижные установки используются для обслуживания строительных объектов, имеющих относительно небольшой или иногда возникающий объем работ или расположенных на значительном расстоянии от заводов или баз монтажных организаций. Достоинствами передвижных установок являются их маневренность, возможность транспортировки от объекта к объекту и короткое время, необходимое для монтажа и демонтажа, а недостатками–сравнительно небольшая степень механизации сборочных и подъемно–транспортных операций, необходимость применения дополнительных грузоподъемных механизмов для подачи труб и установки готовых секций.

Передвижная установка-телескопическая рама, состоящая из трех труб. Наружная труба содержит приводную часть агрегата и приводные ролики, а другие-подвижные холостые ролики. Для ходовой части использовались автомобильные полуприцепы. Из транспортного положения на рабочую установку отводится 30 минут. длина установки в рабочем состоянии–19,5 м, в транспорте–9,5 м. Вес установки-3 790 кг. трубы центрируются вручную наружными центраторами. Транспортировка установки на объект производится автомашиной или трактором.

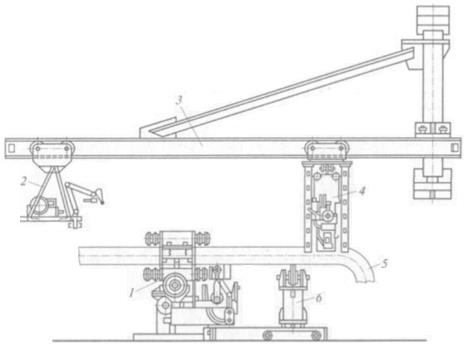

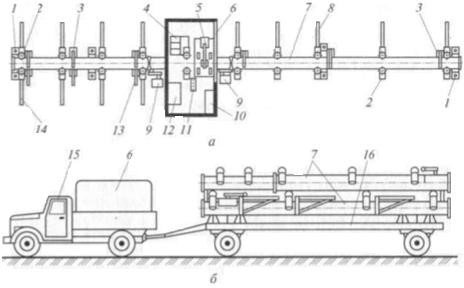

Передвижная установка для сборки и сварки трубных секций Dy=80- 600 мм (рис. 33,а) состоит из телескопического конвейера 7, на котором установлены сферические роликовые опоры 2, обеспечивающие поступательное и вращательное движение труб и секций. На конвейере установлены консольные поворотные опоры 8, 14, которые образуют полки для труб и секций, а также гидравлические разгрузчики 13 и 3 секций.

Рисунок 33. Схема передвижной установки для сборки и сварки трубных секций D = 80-600 мм в рабочих (а) и транспортных (б) условиях: 1-аутригеры; 2-сферические роликовые опоры; 3,13-гидравлические разгрузчики секций и трубопроводов соответственно; 4-механический привод конвейера; 5-центратор; 6-дом сварщика; 7-телескопический конвейер; 8,14-поворотные опоры; 9-механизмы продольного перемещения труб; 10-сварочное оборудование; 11-пульт управления; 12-гидростанция; 15- автомобиль; 16-автомобильный прицеп.

Будка сварщика снабжена центратором 6,сварочным оборудованием 5 10, механическим приводом конвейера 4 и гидростанцией 12. Для уменьшения габаритных размеров установки в одной из стенок паяльной будки имеется шарнирно открывающееся отверстие, из которого без движения выбрасываются готовые части трубы за пределы здания.

Все операции установки управляются с пульта управления 11. На установку двух человек. При работе установки в полевых условиях источником питания является передвижная дизельная электростанция.

Установка транспортируется автотранспортом (рис. 33, б), при этом будка сварщика 6 располагается в кузове, а конвейер 7 в собранном виде–на инвентарном прицепе. Габаритные размеры установки в рабочем состоянии — 35 x 3,8 X 2,5 м, а в транспортном — 11,5 x 2 x 3,6 м. Установка и демонтаж установки с переводом в рабочее положение осуществляется бригадой из четырех человек в течение 12 часов, установка устанавливается на любую плановую площадку на шпалах, а роликовый конвейер проверяется аутригерами 1.

На установке свариваются секции длиной до 36М, производительность — 5 т секций в год. Вес установки-6,7 т, мощность электродвигателей–10,6 кВт.

1.13. Термическая обработка сварных соединений

Термическая обработка сварных соединений труб снижает остаточный уровень внутренних напряжений, улучшает структуру и пластические свойства металла шва и, как следствие, предотвращает образование трещин при эксплуатации трубопровода.

Процесс термической обработки заключается в нагревании сварных соединений до определенной температуры, выдерживании и охлаждении при этой температуре в течение определенного времени. Применяются следующие виды термической обработки: опорожнение, нормализация и аустенизация.

При термической обработке сварных соединений выполняют следующие технологические операции: устанавливают термометры, нагревательные устройства и теплоизоляцию; включают термометры в измерительную цепь потенциометра; подключают нагревательное устройство с источником питания; осуществляют нагрев, удержание и охлаждение сварного соединения; демонтируют теплоизоляцию, нагревательное устройство и термометры.

Для хромоникелевых стальных труб не применяется газопламенный нагрев.

При термической обработке сварных соединений применяются следующие нагревательные устройства: электрообогреватели с гибким пальцем сопротивления; электрообогреватели комбинированного действия; гибкие индукторы из Голой медной проволоки, работающие на частоте 50 Гц; однопловые универсальные ацетиленокислотные горелки и кольцевые многожильные горелки.

Гибкие пальцевые электрообогреватели сопротивления (ИЭЖ) простые, с толщиной стенки до 70 мм с условным проходом более 100 мм. Удобен для термообработки сварных соединений труб. ИЭЖ-электрический нагреватель гибкого пальца (рис. 34) состоит из двойной плоской спирали 3, каждый палец которой защищен керамической втулкой 1. Количество поясов ИЭЖ, количество пальцев на каждом поясе и их расположение зависят от диаметра трубы, толщины стенки и конструкции сварного соединения и определяются в соответствии с производственными инструкциями. В сварном соединении фиксируем ИЭЖ 2 металлическими ремнями из жаропрочной стали.

Рисунок 34. Термообработка сварных швов ГЭН: 1– керамическая втулка; 2– натяжной ремень; 3– спираль

Одноламповые универсальные ацетиленокислотные горелки (рис. 35) применяют при термообработке сварных швов трубопроводов с условным проходом до 80 мм и толщиной стенки до 10 мм, а также сварных швов, расположенных в труднодоступных местах, в том числе швов коллекторов и фланцевых соединений. В трубе 5 (см. рис. 33) возле сварного соединения 6 надевается металлическая теплоизолированная воронка 3, которая равномерно распределяет пламя горелки 4 по всему периметру. Ширина 150– 200 мм (с каждой стороны), прилегающая к свариваемому стыку трубы, закрывается теплоизоляцией.

Рисунок 35. Термообработка сварных швов однопламенной универсальной горелкой: 1-теплоизоляция; 2-тяговый хомут; 3-металлическая теплоизолированная воронка; 4-горелка; 5- труба; 6-сварной шов.

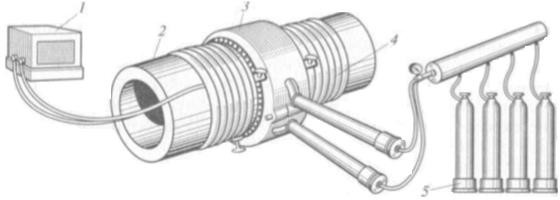

Кольцевые многофакельные горелки применяются для термообработки сварных соединений трубопроводов с условным проходом до 350 мм с толщиной стенки до 25 мм. Такие горелки (рис. 36) устанавливаются в сварной стыок 2 со съемной конструкцией таким образом, чтобы зазор между мундштуками внутреннего выхода кольцевой горелки 3 и наружной поверхностью трубы был равен 25– 30мм. Ширина теплоизоляции 4-х участков трубопроводов, прилегающих к тепловой зоне, принимается не менее 300 мм в каждую сторону.

Рисунок 36. Термообработка сварных швов кольцевой многофакельной горелкой: 1-потенциометр; 2-сварной шов; 3-кольцевая горелка; 4-теплоизоляция; 5-газобаллонная установка

При термообработке необходимо соблюдать условия, обеспечивающие свободное расширение трубной части или элемента, предохраняющие их от пластических деформаций под действием собственного веса. На расстоянии 0,5–0,6 м от нагретой горизонтальной части устанавливают две дополнительные опоры, а вертикальную нагреваемую часть вводят с установкой специальной подвески. При нагреве контактных соединений концы труб, элементы и узлы трубопроводов закрываются временными пробками во избежание втягивания воздуха и резкого охлаждения отапливаемого участка.

1.14. Контроль качества сварных соединений

Качество сварных швов трубопроводов проверяют путем систематического оперативного контроля, наружного осмотра и измерения, неразрушающих методов контроля; испытаний механических свойств образцов пробных швов и металлографических исследований. Результаты контроля сварных соединений фиксируются в соответствующих документах.

Оперативный контроль включает проверку состояния и качества подлежащих сварке трубопроводов, деталей и элементов трубопроводов, арматуры и сварочных материалов, а также проверку правильности изготовления кромок и чистоты их поверхностей; контроль качества сборки стыков под сварку, смещения кромок, величины зазоров и несоответствий; контроль технологии и параметров режима в процессе сварки.

Для выявления возможных дефектов все сварные соединения подлежат наружному осмотру и измерению: трещины, выступающие на поверхности шва или основного металла в зоне термического воздействия; стоки и порезы в зоне перехода основного металла в сплав; ожоги и кратеры; неравномерное усиление сварного шва по ширине и высоте, а также отклонение (перекос) от его оси; непроницаемость в случаях, если сварочное соединение можно осмотреть изнутри трубы; соответствие геометрических размеров швов проектным чертежам и требованиям ГОСТ.

К неразрушающим методам контроля, при которых выявляются возможные внешние и внутренние дефекты (трещины, отверстия, отверстия, шлаковые соединения и др.), недоступные для внешнего осмотра в сварных соединениях, относятся ультразвуковые исследования с применением рентгеновских и электрорадиографических аппаратов, гамма– дефектоскопов, а также ультразвуковых дефектоскопов отечественного и зарубежного производства.

Метод ультразвукового контроля применяется для 200 мм и более условно проходных труб с толщиной стенки 6 мм и более.

Качество сварных соединений оценивается по шестибальной системе. Балл сварного соединения определяется как сумма баллов, полученных при раздельной оценке по величине непроницаемости соединения и по размеру и количеству соединений (пор).

Механические испытания металла сварных швов проверяют соответствие механических свойств: предел прочности и текучести, относительное удлинение, ударная вязкость, угол изгиба, шлифование соответствуют требованиям нормативно-технической документации или проекта.

Металлографическое исследование проводится для определения структуры металла шва или области шва, выявления газовых или шлаковых включений, волосяных трещин, отверстий в сварном шве.

Дефекты сварных стыков труб могут быть исправлены, если условный проход трубопровода до 150 мм, длина трещин менее 20 мм и условный проход свыше 160 мм-менее 50 мм; длина участков с несъемными дефектами менее 1/4 окружности стыка; глубина залегания указанных дефектов не превышает 50% толщины стенки.

Дефектные места для исправления зачищают и варят свежими. В других случаях неисправный контакт должен быть полностью удален из трубы и вместо него приварена катушка. Все исправленные участки стыков должны проверяться методами неразрушающего контроля. Контроль неразрушающими методами при монтаже сварных соединений трубопроводов выполняют в специализированных передвижных лабораториях.

2. Изготовление труб из пластмасс

2.1. Обработка труб

Трубы высокого (ПППЭ) и низкого (ПППЭ) давления из полиэтилена, полипропилена (ПП), непластифицированного поливинилхлорида (ПВХ) и фторопласта легко поддаются различным видам механической обработки.

Разметка трубопроводов производится на стеллажах, лотках и других устройствах, исключающих возможность их механического повреждения. Линии разметки наносят мелом, карандашом или линейкой.

Резка пластиковых труб производится режущими инструментами, такими как сталь (дисковые и ленточные пилы, фрезы, фрезы, круги с шлифовальным армированием и режущие полотна). В цехах трубоподготовки для резки труб применяют маятниковые пилы, дереворежущие станки, токарные и фрезерные станки, ручные дисковые пилы, а также специальные механизированные и ручные приспособления.

Для резки труб при монтаже используются металлические ручные пилы, обычные столярные, балочные и поперечные двуручники.

Сверление отверстий в трубах осуществляется на станках и электропроводящих устройствах. Для сверления отверстий диаметром до 50 мм используются перьевые и спиральные сверла, а свыше 50 мм- циркулярные резцы и специальные трубные сверла.

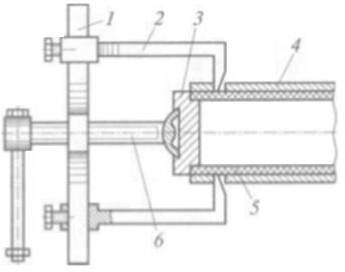

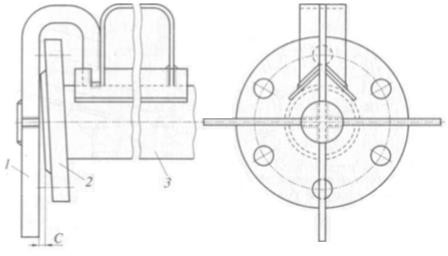

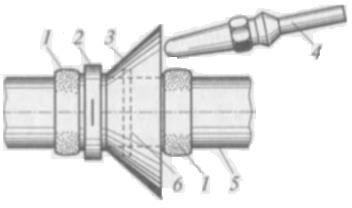

Перед контактной сваркой применяется набор ручных приспособлений для снятия торцов и окисленного слоя труб с условным проходом 40-315 мм. Устройство (рис. 37) устанавливается внутри конца обрабатываемой трубы 3 с помощью выпрямителя 2.при вращении режущая головка перемещается винтовой опорой 1. Универсальное устройство легко переключается с одного размера на другой.

При обработке труб из ПВХ режущий инструмент должен быть охлажден сжатым воздухом. Использование для этих целей воды и других охлаждающих жидкостей не допускается.

Рисунок 37. Ручное приспособление для торцовки и снятия фасок на концах труб: 1– режущая головка; 2– центровка; 3– труба

На трубах или изготовление кромок, утолщенных прутков, широких посадок и переходов на заготовках, калибровка концов и вытягивание ответвлений осуществляется путем предварительного нагрева участка трубы до температуры, указанной в таблице-3.

Таблица 3 — Температура теплоносителя при нагреве труб перед формованием

| Материал трубы | Температура теплоносителя при нагреве труб, °с | ||

| при подборе, изготовлении, калибровке и протяжке ответвлений (без формовки стен) | при изготовлении утолщенных буртиков, переходов и прокладке ответвлений (путем формования стенки) | ||

| глицерин | воздух | воздух | |

| ТҚПЭ | 135 ± 5 | 150± 10 | 240± 10 |

| ЖҚПЭ | 105 ± 5 | 135± 10 | 220± 10 |

| ПП | – | 185± 10 | 280± 10 |

| ПВХ | 135 ± 5 | 160± 10 | |

| Фторопласт | – | 315110 | – |

При формовании концы труб нагревают до размягчения материала, а концы труб из фторопласта-до образования прозрачности. Время нагрева устанавливается из расчета 1-1, 5 мин на 1 мм толщины стенки трубы. Концы труб (рис. 38) изготавливают вручную или с применением специальных инструментов и приспособлений с механизированным приводом. Рабочие поверхности формовочных инструментов полируются.

Введение цилиндра в один, формуется пуансоном путем смещения размягченной трубы, а калибровка производится гильзой, перемещающейся до ее удара.

Для формирования утолщенных бревен и переходов используют пресс– формы.

Рисунок 38. Схема обработки торцов труб штамповкой: а-окантовка; б-изготовление утолщенных сверл; в-изготовление широких посадок и переходов; г-калибровка; д-последовательность выполнения операций.

Переходные три стороны и коллекторы на трубопроводах ПППЭ, ПППЭ и ПП могут быть выполнены с принудительным натяжением горловины ответвлений (рис. 39, а) и принудительным формированием (рис. 39, б).

Рисунок 39. Схема процесса вытяжки ответвлений в трубах: а-принудительное формование; б-принудительное формование; 1- труба-заготовка; 2-пуансон; 3-матрица

2.2. Сборка, сварка и склеивание труб

При подготовке к стыковой сварке трубы очищаются и обезжириваются изнутри и снаружи на расстоянии не менее 50 мм. Для выравнивания концов и получения окисленного слоя сварные поверхности труб заканчиваются.

Сваривают на специальном сварочном оборудовании или подвижных устройствах, обеспечивающих фиксацию и центрирование трубопроводов, устранение овальности, а также создание и поддержание необходимых контактных давлений при сварке.

Для сварки стыков в основном используется электрообогреватель с терморегулятором (рис. 40).

Рисунок 40. Электронагревательный прибор для сварки встык: 1-плита; 2-биметаллический терморегулятор; 3-ручка с кабельным вводом; 4-ТЭО; 5-лаковая ткань

Сварка труб и фасонных деталей диаметром до 315 мм в стационарных условиях выполняется на установках с пневматическим приводом.

Монтажные стыки полиэтиленовых труб D=25–50мм сваривают щеткой с помощью муфт с закладываемыми нагревательными элементами.

Сварка газовым стержнем производится вручную в обычном или скоростном режиме (Рис. 41). Площадь выходного канала наконечника 4 принимается на 10-15% больше площади поперечного сечения стержня 2. При выполнении сварки в быстром режиме торцы сварочной горелки 3 должны иметь отдельные выходные каналы: 6 для предварительного нагрева стержня и кромок свариваемых деталей 5.

Рисунок 41. Схема сварки ручного газового стержня (а) и быстрого (б): 1-свариваемые детали; 2-шпаклевка; 3-сварочная горелка; 4-выходной канал наконечника; 5, 6–каналы предварительного нагрева; 7-направляющая для шпинделя; 8-направляющий клин

Расстояние от конца сварочной горелки до поверхности свариваемых деталей составляет 1 (5 ±2) мм, а угол наклона 2-х насадочных стержней к поверхности сварного шва принимается равным 90° для труб ПТП, ПП и ПВХ, а от ПППЭ– 120°.

Для сварки стержнем используются электрические или газовые горелки, нагревающие теплоноситель.

Температура нагрева теплоносителя должна быть °C для труб: ПППЭ–200–250, ПППЭ–250–270, ПВХ–230–250 и ПП-250-270.

Зазор в контактном соединении при сборке труб 0,5…1,5 мм, а широкий-не более 1 мм.

Склеивание ПВХ-труб более экономично, чем сварка шпаклевкой, и повышает прочность соединений. Трубы ПВХ приклеиваются специальным клеем. Зазор при склеивании допускается до 0,6 мм.

Клей наносится мягкой кистью на две трети глубины колокола и в осевом направлении тонким слоем, равномерно по всей длине калиброванного конца трубы. Расход клея составляет около 0,1 г / см2. После нанесения клея в течение 1-2 минут участок трубопровода вводят в широкий желоб, при этом не допускается смещение труб относительно друг друга.

После склеивания контакты должны находиться в спокойном, без движения состоянии не менее 2 часов.

2.3. Контроль качества сварных и клеевых соединений

Качество сварных швов пластмассовых трубопроводов проверяют посредством систематического оперативного контроля, внешнего осмотра и механических испытаний.

Оперативный контроль осуществляется в течение всего цикла сварки, при этом для сварки проверяется качество сборки, состояние поверхности сварных концов труб, чистота поверхности нагревательного прибора и параметры режима сварки.

Грата сварочного шва, выполненная контактной сваркой, должна равномерно распределяться по периметру стыка, а при сварке–совпадать с концом внутреннего края стойки.

Между кромками свариваемых поверхностей не должно быть зазора. Механические испытания сварных швов проводятся для растяжения,

статического изгиба, изгиба и сдвига (для расширенных соединений). Испытание на растяжение выполняют на образцах труб с наружным диаметром до 50 мм и линейных образцах с наружным диаметром более 50 мм и толщиной стенки более 10 мм. Испытания на статический изгиб проводят на линейных образцах при Д>50 мм и толщине стенки до 10 мм.

Результаты испытаний на статический изгиб считаются удовлетворительными, если не менее 80% образцов выдерживают изгиб под углом 180° при отсутствии разрушений, определяемых без увеличительных приборов.

При испытании образцов на отдир из широкого отсека трубопровода разрушение должно производиться по сплошному материалу или по частичному шву.

Качество клеевых соединений трубопроводов из ПВХ проверяется визуально оперативным контролем: обработка и подготовка склеиваемых поверхностей; полнота покрытия соединяемых поверхностей клеем и вязкость клея. Перед нанесением клея поверхности должны быть чистыми. Клей наносится равномерным, ровным слоем по всей поверхности. Вязкость клея должна соответствовать инструкции по применению определенной марки клея.

2.4. Правила техники безопасности при изготовлении трубопроводов

Для работников каждой специальности на предприятиях составляются инструкции по технике безопасности и производственной санитарии, в которых подробно изложены безопасные условия работы и меры

профилактики промышленных травм. Невыполнение рабочих инструкций рассматривается как нарушение трудовой и производственной дисциплины.

К обслуживанию металлорежущих станков и устройств, установленных в цехах трубоподготовки для обработки труб и деталей, допускаются только специально обученные рабочие, хорошо знающие устройство и работу оборудования. Рабочий на станке должен быть в спецодежде, аккуратно согнут и не имеет свисающих концов, волосы должны собираться под головным убором.

Перед пуском необходимо внимательно осмотреть станок или инструмент, проверить наличие кожухов и защитных ограждений. О замеченных неисправностях следует сообщить мастеру. Снятие защитных устройств при работе станков запрещается. Необходимо применять удерживающие устройства, предотвращающие самопроизвольное соскальзывание труб и деталей.

Особое внимание следует уделить вопросам безопасности при резке на станках и приспособлениях с шлифовальными дисками, а также на точильных станках. При работе на этих станках рабочий должен стоять не против шлифовального диска, а рядом с ним.

К работе на трубогибочных станках допускаются только рабочие, прошедшие курс обучения и имеющие удостоверение на право управления этими станками.

При освобождении изогнутой трубы в холодном состоянии от потока гибочного диска трубогибочного станка необходимо соблюдать безопасные методы работы, так как в результате остаточной пружины труба может травмироваться.

На трубогибочном станке зона поворота трубопровода должна быть ограждена со стороны проходов.

Установка для гибки труб с индукционным нагревом должна обслуживаться не менее чем двумя рабочими–гибщиком–оператором и электриком.

При извлечении и прокладке изогнутых труб рекомендуется внимательно следить за состоянием натяжения трубы, так как при подъеме изогнутая труба может повернуться и повредить рабочие.

При контроле сварных соединений радиоактивными средствами следует строго руководствоваться специальными инструкциями и правилами. Для защиты людей от вредного воздействия гамма–излучения необходимо ограждать места проведения испытаний, вывешивать плакаты с условными знаками и надписями о радиационной опасности, предупреждать всех работников (независимо от административной подчиненности) о проведении работ с источниками излучения. Запрещается оставлять источники излучения без надзора.