Содержание страницы

- 1. Назначение и фундаментальная классификация технологических трубопроводов

- 2. Факторы, влияющие на эксплуатационную надежность

- 3. Типы соединений элементов трубопровода

- 4. Соединительные детали трубопроводов (фитинги)

- 5. Опорно-подвесная система трубопроводов

- 6. Устройства компенсации температурных деформаций

- 7. Интересные факты о трубопроводах

- 8. Часто задаваемые вопросы (FAQ)

- Заключение

Введение в мир промышленных коммуникаций невозможно без глубокого понимания технологических трубопроводов. Эти инженерные системы являются артериями любого производственного предприятия, обеспечивая непрерывное движение сырья, реагентов, энергии и готовой продукции. От их надежности и эффективности напрямую зависят производительность, безопасность и экономические показатели всего промышленного комплекса.

История трубопроводного транспорта уходит корнями в древность, к акведукам Римской империи, однако настоящая революция произошла с началом промышленной эры, когда потребовались системы для транспортировки пара, воды, а затем и углеводородов под высоким давлением. Современные технологические трубопроводы — это результат вековой инженерной эволюции, сочетающий в себе передовые материалы, точные расчеты и сложные технологии монтажа.

1. Назначение и фундаментальная классификация технологических трубопроводов

Трубопровод представляет собой сложное инженерное сооружение, ключевой функцией которого является транспортировка веществ в различных агрегатных состояниях (газообразном, жидком), а также суспензий и сыпучих материалов. Это не просто совокупность труб, а интегрированная система, включающая в себя следующие компоненты:

- Трубопроводные детали (фитинги): элементы для изменения направления потока, его разветвления или изменения диаметра магистрали.

- Запорно-регулирующая арматура: устройства для управления потоком среды (перекрытие, регулирование расхода и давления).

- Контрольно-измерительные приборы и автоматика (КИПиА): датчики и системы для мониторинга и автоматического управления параметрами технологического процесса (давление, температура, расход).

- Опорно-подвесная система: конструкции для фиксации трубопровода в проектном положении, восприятия нагрузок и компенсации перемещений.

- Уплотнительные элементы и материалы: прокладки и набивки для обеспечения герметичности соединений.

- Антикоррозионная изоляция и защитные покрытия: материалы для защиты от внешних и внутренних агрессивных воздействий, а также теплоизоляция для поддержания температуры транспортируемой среды.

В контексте промышленного объекта, технологическими трубопроводами именуются те системы, которые функционируют непосредственно в пределах производственной площадки (цеха, установки) и являются неотъемлемой частью технологического процесса или эксплуатации оборудования. По ним осуществляется перемещение широкого спектра веществ: от исходного сырья и полуфабрикатов до конечных продуктов и отходов производства.

Процесс монтажа технологических трубопроводов характеризуется высокой сложностью, обусловленной множеством факторов:

- Протяженность и разветвленность сети: сложная конфигурация трасс, связывающих многочисленное технологическое оборудование.

- Материальное исполнение: широкий спектр применяемых сталей, сплавов, полимеров и других материалов, выбор которых диктуется свойствами транспортируемой среды и рабочими параметрами.

- Номенклатура изделий: разнообразие типов труб, их диаметров и толщин стенок.

- Условия эксплуатации: агрессивность транспортируемой среды и окружающей атмосферы.

- Способы прокладки: монтаж в траншеях, каналах, туннелях, на эстакадах (в том числе многоярусных), а также на различных высотных отметках, часто в стесненных условиях действующего производства.

- Насыщенность компонентами: высокая плотность установки фитингов, арматуры, компенсаторов и приборов КИПиА на единицу длины трассы.

Для понимания материалоемкости процесса, приведем усредненные данные по расходу продукции на 1 тонну монтируемых стальных технологических трубопроводов.

Таблица 1 — Усредненный расход материалов и изделий при монтаже 1 тонны стальных технологических трубопроводов

| Наименование компонента | Расход компонентов и материалов в зависимости от типа прокладки | |||

| Внутрицеховые трубопроводы | Межцеховые трубопроводы | |||

| Масса, кг | Количество, шт. | Масса, кг | Количество, шт. | |

| Трубы | 810 | – | 968 | – |

| Отводы | 97 | 16,5 | 9,7 | 1,65 |

| Тройники | 5 | 0,8 | 0,5 | 0,05 |

| Переходы | 5,5 | 2,1 | 0,5 | 0,2 |

| Заглушки | 2,3 | 1,5 | 0,2 | 0,15 |

| Фланцы | 48 | 5,5 | 4,8 | 0,55 |

| Крепеж (болты, гайки, шпильки, шайбы) | 12 | – | 1,2 | – |

| Уплотнительные материалы | 1,5 | – | 0,2 | – |

| Опоры и подвески | 1,8 | 9 | 15 | 7,5 |

| Арматура | 178 | 3,5 | 17,8 | 0,35 |

Как видно из данных таблицы 1, помимо непосредственно труб, для монтажа 1 тонны трубопровода требуется значительное количество сопутствующих деталей и арматуры, средняя масса которых может достигать 22% от массы самих труб.

1.1. Терминология и сборочные единицы

Для точного описания процессов проектирования и монтажа используется стандартизированная терминология:

- Линия — участок трубопровода, по которому осуществляется транспортировка продукта с неизменными рабочими параметрами (давлением, температурой).

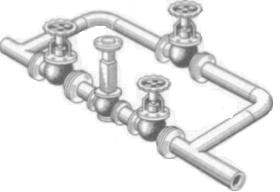

- Узел (рис. 1) — транспортабельная часть трубопровода, собранная из труб, фитингов и арматуры посредством неразъемных (сварных) соединений. Узлы изготавливаются в заводских или цеховых условиях для последующего монтажа на объекте. Различают плоские (все оси в одной плоскости) и пространственные (оси в нескольких плоскостях) узлы.

Рисунок 1. Трубопроводный узел

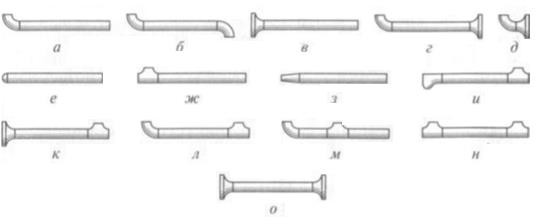

- Элемент (рис. 2) — простейшая составная часть узла, представляющая собой отрезок трубы, соединенный с одной или несколькими деталями (например, отводом, фланцем).

Рисунок 2. Примеры элементов трубопровода: а — труба и отвод; б — отвод, труба и отвод; в — труба и фланец; г — фланец, труба и отвод; д — фланец и отвод; е — труба и заглушка; ж — труба и тройник; з — труба и концевой переход; и — тройник, труба и эксцентриковый переход; к — тройник, труба и фланец; л — тройник, труба и отвод; м — труба, тройник и отвод; н — тройник, труба и тройник; о — фланец, труба и фланец

- Блок труб — укрупненная сборочная единица, состоящая из нескольких узлов, арматуры и прямых участков труб, соединенных в единую конструкцию, готовую к монтажу в проектное положение.

- Детали (механизмы) — общее название для частей трубопровода, которые служат для соединения (фланцы, крепеж), изменения направления или сечения потока (отводы, переходы, тройники) или его перекрытия (заглушки).

- Секция — несколько труб одного диаметра, сваренных в одну прямую линию в пределах транспортабельной длины.

1.2. Ключевые параметры трубопровода

Расчет и проектирование трубопроводных систем базируются на следующих основных параметрах:

- Внутренний диаметр: Геометрическая характеристика, определяющая площадь проходного сечения и, следовательно, пропускную способность трубопровода при заданных параметрах потока.

- Условный проход (Dy или DN): Номинальный параметр, используемый для унификации типоразмеров труб и арматуры. Он приблизительно равен внутреннему диаметру в миллиметрах. Важно отметить, что трубы с одинаковым наружным диаметром, но разной толщиной стенки, будут иметь разный фактический внутренний диаметр, но могут относиться к одному Dy. Например, для трубы с наружным диаметром 219 мм и толщиной стенки 6 мм (внутренний диаметр 207 мм) и 16 мм (внутренний диаметр 187 мм) условный проход в обоих случаях принимается Dy=200 мм.

- Условное давление (Pу или PN): Максимальное избыточное давление при температуре 20°C, при котором обеспечивается длительная и безопасная эксплуатация элементов трубопровода. Этот параметр является основной прочностной характеристикой.

- Рабочее давление (Pраб): Максимальное избыточное давление, возникающее при нормальном протекании технологического процесса.

- Испытательное (пробное) давление (Pпр): Избыточное давление, которым система опрессовывается в ходе гидравлических испытаний на прочность и плотность. Обычно оно превышает рабочее давление в 1,25-1,5 раза.

1.3. Комплексная классификация

Технологические трубопроводы классифицируются по множеству признаков в соответствии с нормативными документами, таким как ГОСТ 32569-2013 «Трубопроводы технологические стальные. Требования к устройству и эксплуатации на взрывопожароопасных и химически опасных производствах».

По транспортируемому веществу:

- Паропроводы и конденсатопроводы

- Газопроводы (природного газа, кислорода, азота и др.)

- Водопроводы (технической, питьевой, оборотной воды)

- Нефтепроводы и продуктопроводы (бензин, мазут, масло)

- Кислотопроводы и щелочепроводы

- Трубопроводы специального назначения (для абразивных сред, вакуумные линии).

По материалу изготовления:

- Стальные: углеродистые, легированные, высоколегированные (нержавеющие). Наиболее распространенный тип.

- Из цветных металлов и сплавов: медные, латунные, титановые, алюминиевые.

- Чугунные: применяются преимущественно в системах водоснабжения и канализации.

- Неметаллические (полимерные): из полиэтилена (ПЭ), полипропилена (ПП), поливинилхлорида (ПВХ), фторопласта.

- Композитные и с защитным покрытием: гуммированные, эмалированные, биметаллические.

По рабочему давлению:

- Вакуумные (абсолютное давление ниже 0,1 МПа)

- Низкого давления (до 10 МПа)

- Высокого давления (свыше 10 МПа)

- Безнапорные (самотечные).

По температуре транспортируемой среды:

- Криогенные (температура ниже 0°C)

- Нормальной температуры (от 1°C до 45°C)

- Горячие (свыше 46°C).

По степени агрессивности среды: от неагрессивных (группа А) до высокоагрессивных (группа Г). Этот фактор определяет требования к материалу трубопровода.

По месту расположения:

- Внутрицеховые (обвязка аппаратов и установок)

- Межцеховые (соединяют различные цеха и объекты предприятия).

2. Факторы, влияющие на эксплуатационную надежность

В процессе эксплуатации технологические трубопроводы подвергаются комплексному воздействию значительных нагрузок:

- Статические нагрузки: внутреннее давление среды (от глубокого вакуума до сверхвысоких значений, например, 250 МПа в синтезе полиэтилена), вес самой трубы, транспортируемого продукта, теплоизоляции, а также давление грунта для подземных трубопроводов.

- Динамические нагрузки: вибрации от работающего оборудования (насосов, компрессоров), ветровые нагрузки для надземных эстакад, гидравлические удары, сейсмические воздействия.

- Температурные деформации: расширение или сжатие металла из-за изменения температуры (в диапазоне от -253°C для жидкого водорода до +700°C и выше для печных змеевиков), что порождает значительные напряжения.

- Циклические нагрузки: возникают из-за неравномерного прогрева, пульсаций давления, что может привести к усталостному разрушению материала.

Надежность технологических трубопроводов является критически важным параметром. В отличие от многих других видов оборудования, трубопроводные системы часто не имеют резервирования. Любой отказ, будь то разгерметизация или разрушение, может привести к аварийной остановке не только отдельной установки, но и всего предприятия, а также к серьезным экологическим и экономическим последствиям.

Для обеспечения высокой надежности необходимо соблюдение комплекса требований на всех этапах жизненного цикла:

- Проектирование: Всесторонний учет всех видов нагрузок и воздействий, грамотный выбор материалов, гидравлический и прочностной расчеты, проектирование опорно-подвесной системы и систем компенсации деформаций.

- Изготовление: Качественное изготовление труб, деталей и узлов в строгом соответствии с проектной документацией и стандартами. Входной контроль всех материалов и комплектующих.

- Монтаж: Неукоснительное соблюдение технологии монтажных и сварочных работ, проведение пооперационного контроля качества.

- Эксплуатация: Строгий контроль за соблюдением рабочих параметров (давление, температура), регулярное техническое обслуживание, диагностика (включая методы неразрушающего контроля) и своевременный ремонт.

3. Типы соединений элементов трубопровода

Соединения труб между собой, с арматурой и оборудованием являются наиболее ответственными участками системы. Они подразделяются на две большие группы: неразъемные и разъемные.

3.1. Неразъемные соединения

Это соединения, демонтаж которых невозможен без разрушения. Основным методом является сварка, обеспечивающая высочайшую прочность, герметичность и надежность, эквивалентную основному металлу трубы.

Преимущества:

- Высокая герметичность и прочность.

- Меньшая металлоемкость и стоимость по сравнению с фланцевыми.

- Возможность подземной и скрытой прокладки.

Недостатки:

- Сложность монтажа и ремонта, требующая специального оборудования и квалифицированного персонала.

- Невозможность быстрой разборки для чистки или ревизии.

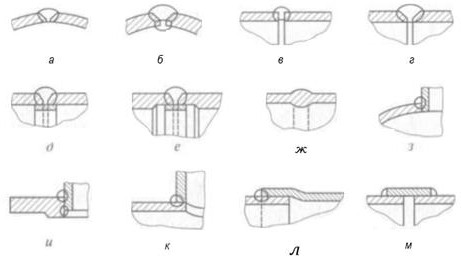

Рисунок 3. Виды неразъемных (сварных) соединений труб и деталей: а — продольный стыковой шов (односторонний); б — продольный стыковой шов (двусторонний); в — поперечный стыковой шов без скоса кромок; г — поперечный стыковой шов со скосом кромок; д — стыковой шов с подкладным кольцом; е — стыковой шов на остающемся подкладном кольце; ж — контактная сварка; з — угловой шов без скоса кромок; и — угловой шов со скосом кромок; к — двусторонний угловой шов; л — нахлесточное соединение; м — муфтовое сварное соединение

Сварные соединения по расположению шва бывают продольными (рис. 3, а, б) и поперечными (рис. 3, в-ж). По характеру выполнения шва — односторонними и двусторонними. Двусторонняя сварка, как правило, применяется для труб больших диаметров (Dy ≥ 600 мм) для обеспечения полного провара корня шва.

3.2. Разъемные соединения

Эти соединения допускают многократную сборку и разборку. Выбор конкретного типа зависит от множества факторов: материала труб, свойств среды, рабочих параметров и требований эксплуатации.

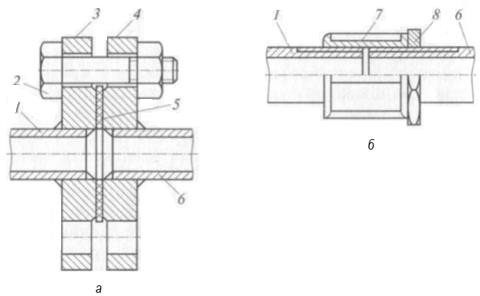

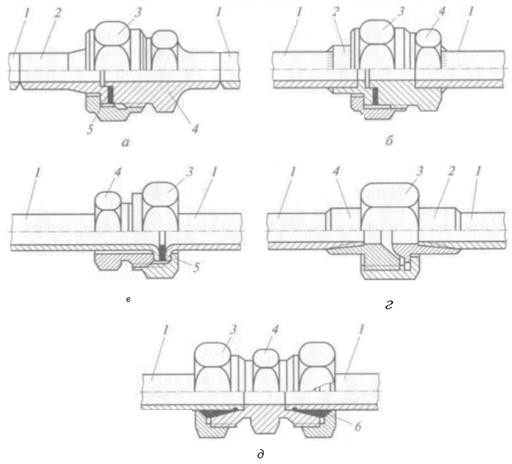

Фланцевые соединения

Фланцевое соединение (рис. 4, а) состоит из двух ответных фланцев (поз. 3 и 4), уплотнительной прокладки (поз. 5) и крепежных изделий (болтов или шпилек с гайками, поз. 2). Герметичность достигается за счет сжатия прокладки между уплотнительными поверхностями фланцев.

Преимущества:

- Возможность многократной сборки-разборки.

- Удобство монтажа арматуры, оборудования и приборов.

- Возможность установки заглушек для проведения испытаний или ремонта.

Недостатки:

- Высокая металлоемкость и стоимость.

- Потенциальный источник утечек, требующий периодической подтяжки крепежа.

- Большие габариты и вес.

Резьбовые соединения

Применение резьбовых соединений в технологических трубопроводах ограничено. В основном они используются на трубопроводах малых диаметров для воды, воздуха, а также для присоединения арматуры и КИПиА.

Муфтовое соединение (рис. 4, б) осуществляется с помощью муфты (поз. 7) и контргайки (поз. 8) для фиксации. Для герметизации резьбы используются уплотнительные материалы (ФУМ-лента, анаэробные герметики).

Преимущества:

- Простота монтажа, не требующего сварки.

Недостатки:

- Низкая надежность и герметичность при высоких давлениях и вибрациях.

- Ограничения по диаметру и рабочим параметрам.

Рисунок 4. Фланцевое (а) и муфтовое (б) соединения труб: 1, 6 — трубы; 2 — болт с гайкой; 3, 4 — фланцы; 5 — уплотнительная прокладка; 7 — муфта; 8 — контргайка

Штуцерные соединения

Штуцерные соединения (рис. 5) применяются на трубопроводах высокого давления и в системах КИПиА. Герметичность достигается за счет контакта «металл по металлу» по конической или сферической поверхности, либо с помощью уплотнительного кольца.

Рисунок 5. Штуцерные соединения трубопроводов: а — приварной встык; б — приварной внахлест; в — на развальцованных трубах; г — с коническим уплотнением; д — с врезным кольцом; 1 — соединяемые трубы; 2 — ниппель; 3 — накидная гайка; 4 — штуцер; 5 — уплотнитель; 6 — врезное кольцо

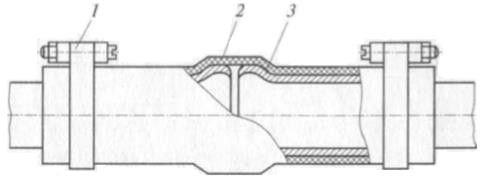

Дюритовые и бугельные соединения

Дюритовые соединения (рис. 6) используют эластичную муфту из прорезиненной ткани, которая стягивается на трубах хомутами. Применяются для гашения вибрации или на временных линиях. Их недостатки: малый срок службы (2-3 года), низкая огнестойкость и ограниченные рабочие параметры (давление до 1,2 МПа).

Рисунок 6. Дюритовое соединение труб: 1 — хомут; 2 — дюритовая муфта; 3 — кольцевой буртик на трубе

Бугельные соединения (рис. 7) являются быстроразъемными и применяются там, где требуется частая разборка (например, на трубопроводах для выгрузки сырья). Они дороги, но обеспечивают высокую скорость монтажа/демонтажа.

Рисунок 7. Бугельные (быстроразъемные) соединения: а — с эксцентриковым зажимом; б — с болтовым зажимом; в — фланцевое с болтовым зажимом; 1 — хомут (бугель); 2 — резиновое уплотнение; 3 — эксцентриковый зажим; 4 — стяжной болт; 5 — внутренний вкладыш.

Таблица 2 — Сравнительная характеристика основных типов соединений трубопроводов

| Параметр | Сварное | Фланцевое | Резьбовое |

|---|---|---|---|

| Герметичность | Максимальная | Высокая (зависит от прокладки и затяжки) | Удовлетворительная (требует уплотнителя) |

| Прочность | Равнопрочность основному металлу | Высокая | Низкая (ослабление сечения резьбой) |

| Сложность монтажа | Высокая (требуется сварщик и оборудование) | Средняя (требуется точная центровка и затяжка) | Низкая |

| Возможность разборки | Нет (только срезка) | Да | Да |

| Стоимость | Низкая (стоимость работ) | Высокая (стоимость фланцев и крепежа) | Средняя |

| Применение | Основной тип для всех давлений и сред | Места установки арматуры, оборудования, КИП | Малые диаметры, низкие давления, вспомогательные линии |

4. Соединительные детали трубопроводов (фитинги)

Для формирования трассы трубопровода требуемой конфигурации используются стандартизированные фасонные детали (фитинги).

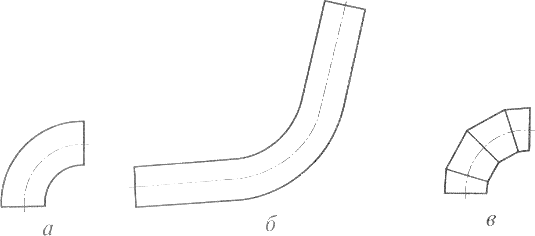

4.1. Отводы

Отводы предназначены для плавного изменения направления трубопровода. Конструкция и способ изготовления определяют их характеристики и область применения. Производство отводов регламентируется, например, ГОСТ 17375-2001.

- Крутоизогнутые бесшовные отводы (рис. 8, а): Изготавливаются методом горячей протяжки. Имеют малый радиус гиба (обычно 1-1,5 Dy), что делает их компактными.

- Гнутые отводы (рис. 8, б): Изготавливаются гибкой трубы в холодном или горячем состоянии. Имеют прямые участки на концах и больший радиус изгиба.

- Сварные (секторные) отводы (рис. 8, в): Собираются и свариваются из отдельных секторов, вырезанных из трубы. Применяются для больших диаметров (Dy=150-1400 мм).

Рисунок 8. Отводы: а) крутоизогнутый штампованный или бесшовный; б) гнутый; в) сварной секторный

4.2. Тройники и ответвления

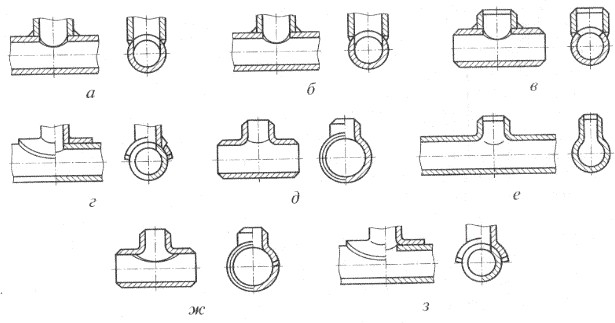

Тройники (рис. 9) служат для создания ответвления от основной магистрали. Бывают равнопроходными (все три диаметра одинаковы) и переходными (диаметр ответвления меньше диаметра магистрали).

Рисунок 9. Ответвления и тройники: а — врезка без усиления; б — врезка с усиливающей накладкой; в — сварной тройник; г — врезка с косой накладкой; д — штампованный тройник; е — штуцерное ответвление; ж — вварной; з — отбортованный

4.3. Переходы

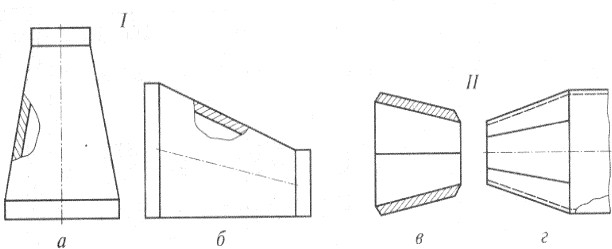

Переходы (рис. 10) используются для плавного соединения труб разного диаметра.

- Концентрические (рис. 10, а): Оси входного и выходного отверстий совпадают. Применяются в основном на вертикальных участках.

- Эксцентрические (рис. 10, б): Оси смещены. Применяются на горизонтальных участках для исключения образования воздушных мешков (верхняя полка ровная) или застойных зон (нижняя полка ровная).

Рисунок 10. Переходы: І — бесшовные; ІІ — сварные; а — концентрические; б — эксцентрические; в – вальцованные; г — листовые

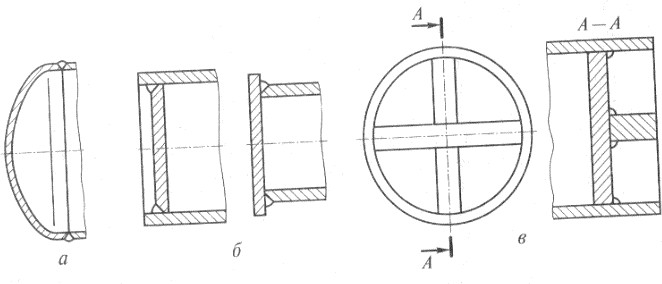

4.4. Заглушки и днища

Заглушки (рис. 11) предназначены для герметичного перекрытия торца трубопровода. Наиболее распространены эллиптические заглушки, обеспечивающие наилучшее распределение напряжений от внутреннего давления.

Рисунок 11. Заглушки: а — эллиптическая; б — плоская; в — плоская с ребрами жесткости

4.5. Фланцы и уплотнения

Фланцы являются ключевыми элементами разъемных соединений. Их конструкция и исполнение уплотнительной поверхности (рис. 12) стандартизированы (например, по ГОСТ 33259-2015) и зависят от рабочего давления.

Рисунок 12. Исполнения уплотнительных поверхностей фланцев: а — гладкая; б — с соединительным выступом; в — с шипом и пазом; г — с выступом и впадиной; д — под прокладку овального сечения; е — под линзовую прокладку

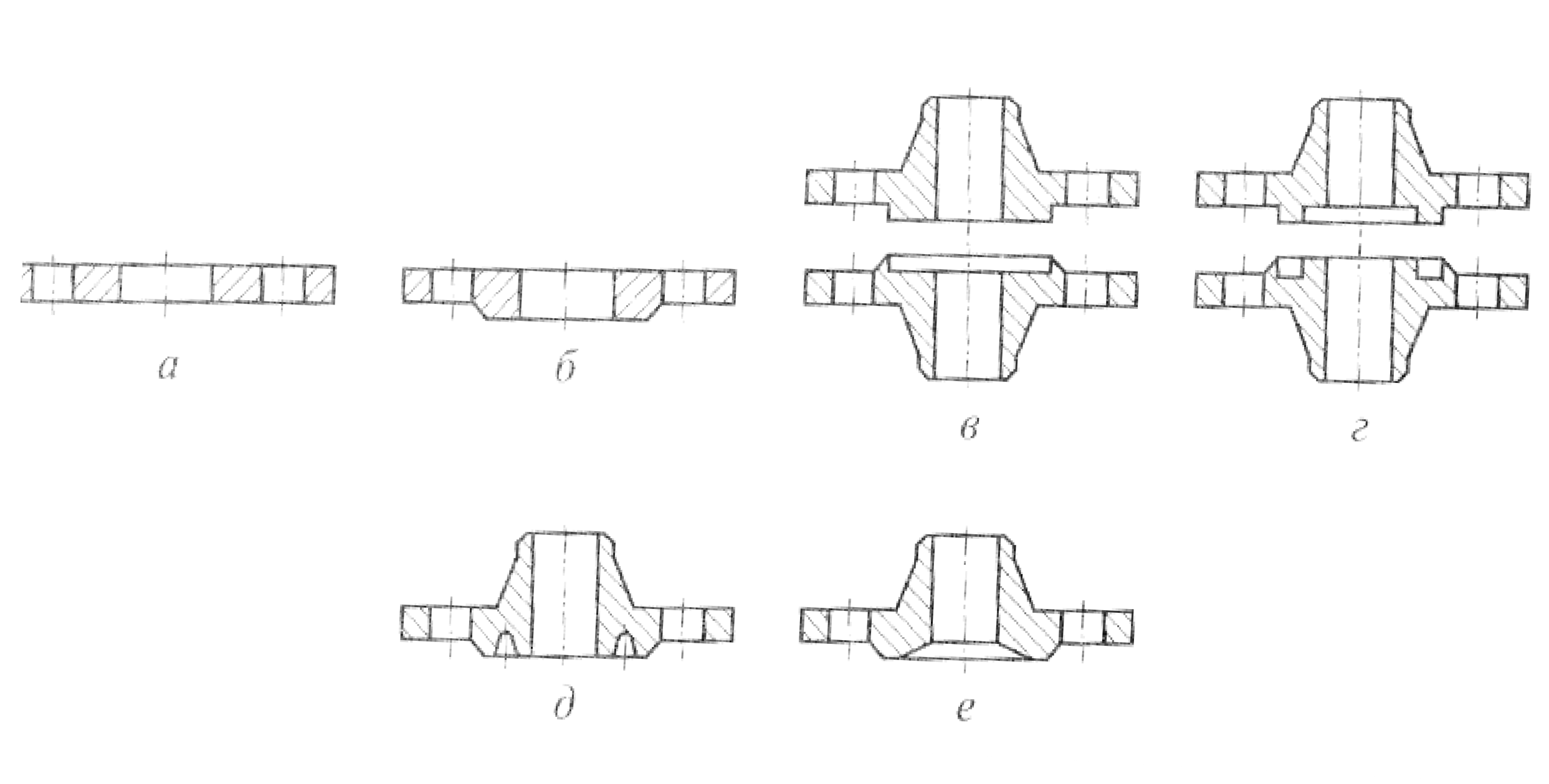

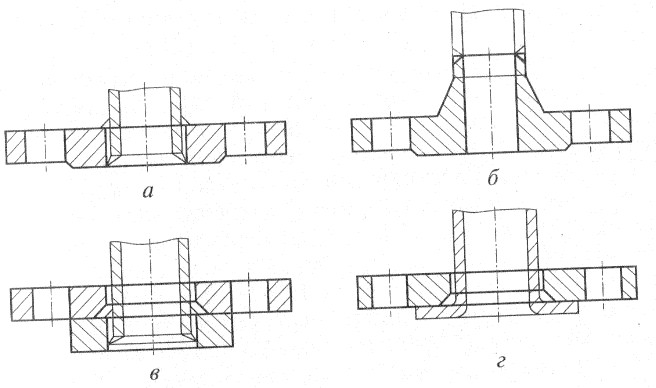

Основные типы фланцев по способу крепления к трубе (рис. 13):

- Плоские приварные (рис. 13, а): Надеваются на трубу и привариваются двумя швами. Применяются при давлении до 2,5 МПа.

- Приварные встык (воротниковые) (рис. 13, б): Привариваются к торцу трубы одним стыковым швом, что обеспечивает более высокую надежность. Применяются при давлениях свыше 2,5 МПа.

- Свободные на приварном кольце (рис. 13, в, г): Фланец свободно вращается на трубе, что облегчает совмещение отверстий под болты. Используются для трубопроводов из коррозионно-стойких сталей, позволяя изготавливать сам фланец из более дешевой углеродистой стали.

Рисунок 13. Типы фланцев: а — плоский приварной; б — приварной встык (воротниковый); в — свободный на приварном кольце; г — свободный на отбортованной трубе

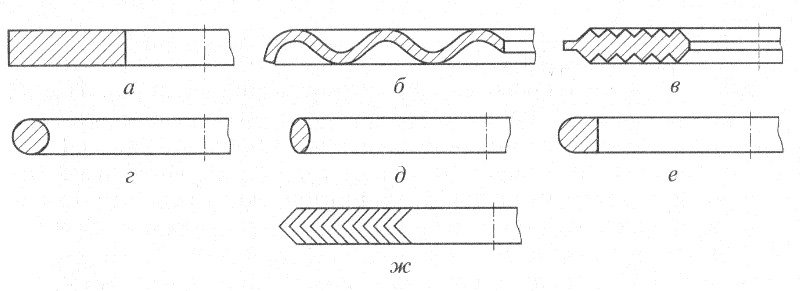

Для герметизации фланцевых соединений применяются прокладки (рис. 14), выбор материала которых критически важен и зависит от температуры, давления и агрессивности среды.

- Паронит: Наиболее распространенный материал на основе асбеста и каучука для сред до +450°C и давлений до 6,4 МПа.

- Фторопласт (PTFE): Химически инертный материал для агрессивных сред в диапазоне температур от -269°C до +250°C.

- Металлические (сталь, алюминий): Зубчатые, овального сечения, линзовые. Применяются при высоких давлениях и температурах.

- Спирально-навитые (СНП): Комбинированные прокладки из V-образной металлической ленты и мягкого наполнителя (графит, фторопласт). Обладают высокой упругостью и надежностью.

Рисунок 14. Прокладки: а — плоская; б — гофрированная; в — зубчатая; г — кольцевая круглая; д — овального сечения; е — линзовая; ж — спирально-навитая

5. Опорно-подвесная система трубопроводов

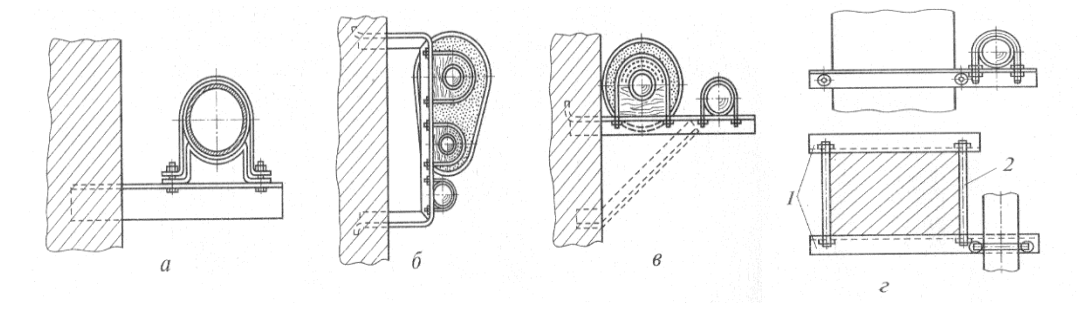

Опоры и подвески — это силовые элементы, которые воспринимают вес трубопровода со средой и изоляцией, а также другие нагрузки, и передают их на несущие строительные конструкции. Они делятся на два основных типа.

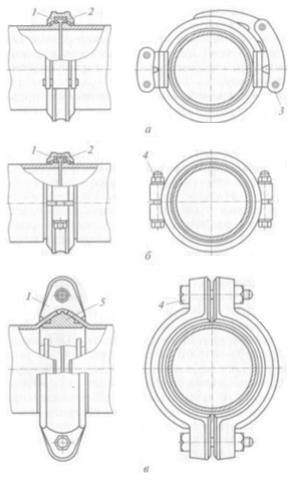

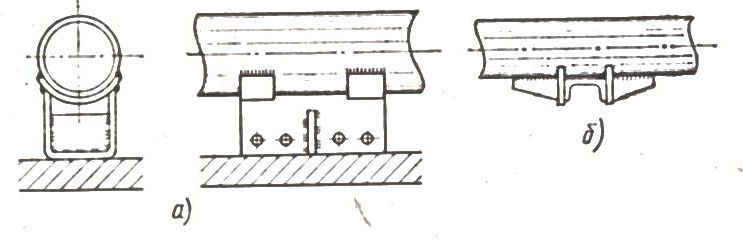

5.1. Неподвижные опоры

Неподвижные (мертвые) опоры (рис. 15) жестко фиксируют трубопровод в определенной точке, препятствуя любым его перемещениям (осевым, поперечным, вертикальным). Они разделяют трубопровод на температурные участки и воспринимают распорные усилия от тепловых деформаций.

Рисунок 15. Неподвижные опоры труб: а — приварная; б — хомутовая с упорами

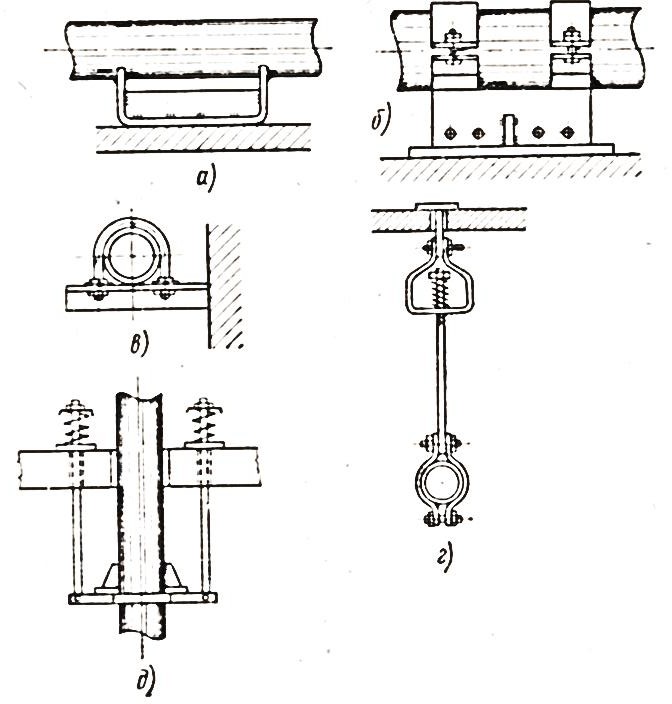

5.2. Подвижные опоры и подвески

Подвижные опоры (рис. 16, а, б, в) воспринимают вертикальные нагрузки, но обеспечивают свободное перемещение трубы в продольном или поперечном направлении под действием тепловых расширений. Наиболее распространены скользящие опоры. Для снижения сил трения применяют роликовые или шариковые опоры.

Подвески (рис. 16, г, д) выполняют ту же функцию, что и опоры, но крепят трубопровод к потолочным перекрытиям или вышележащим конструкциям.

Для компенсации вертикальных перемещений, вызванных прогревом, применяются пружинные опоры и подвески, которые создают постоянное поддерживающее усилие.

Рисунок 16. Подвижные опоры и подвески: а — скользящая приварная; б — скользящая хомутовая; в — скользящая из круглого проката; г — пружинная подвеска для горизонтальных труб; д — пружинная опора для вертикальных труб

Для крепления трубопроводов к стенам и колоннам используются несущие конструкции в виде кронштейнов и консолей (рис. 17).

Рисунок 17. Несущие (опорные) конструкции: а — одиночная консоль; б — групповая вертикальная; в — групповая горизонтальная; г — траверса; 1 — тяги; 2 — стяжные болты

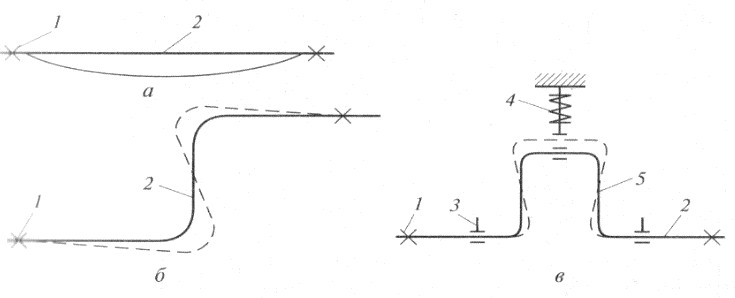

6. Устройства компенсации температурных деформаций

При изменении температуры транспортируемой среды и окружающей атмосферы все трубопроводы испытывают температурные деформации — удлинение при нагреве и укорочение при охлаждении. Если эти перемещения сдерживаются неподвижными опорами (рис. 18, а), в металле трубы возникают огромные напряжения, способные привести к разрушению опор, самой трубы или ее соединений.

Рисунок 18. Деформация труб и их компенсация: а — труба без компенсации; б — самокомпенсация на Z-образном участке; в — компенсация с помощью П-образного компенсатора; 1 — неподвижная опора; 2 — труба; 3 — направляющая опора; 4 — подвеска; 5 — П-образный компенсатор

Способность трубопровода поглощать тепловые удлинения за счет упругости самого металла и конфигурации трассы (повороты, изгибы) называется самокомпенсацией (рис. 18, б). Если ее недостаточно, применяют специальные устройства — компенсаторы.

6.1. П-образные компенсаторы

Это изогнутые участки самой трубы (рис. 19), работающие за счет упругого изгиба. Они просты в изготовлении и надежны в эксплуатации.

Преимущества: Простота, надежность, не требуют обслуживания.

Недостатки: Большие габариты, повышенное гидравлическое сопротивление, большой расход труб.

Рисунок 19. П-образные компенсаторы: а — из гнутых отводов; б — из крутоизогнутых отводов; в — из сварных отводов.

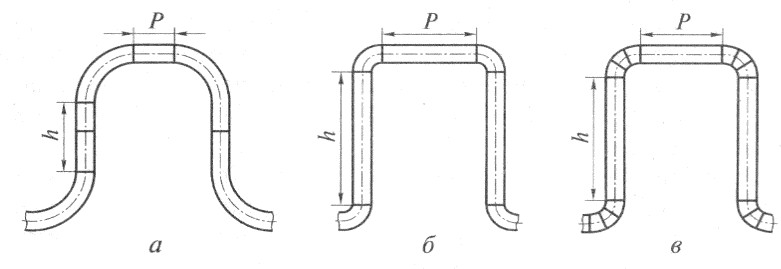

6.2. Линзовые компенсаторы

Линзовые компенсаторы (рис. 20) состоят из одной или нескольких тонкостенных гофрированных линз, которые сжимаются или растягиваются, компенсируя деформации. Компенсирующая способность одной линзы невелика (5-8 мм).

Преимущества: Меньшие габариты по сравнению с П-образными.

Недостатки: Меньшая компенсирующая способность, высокое жесткое усилие, передаваемое на опоры.

Рисунок 20. Линзовые компенсаторы: а — осевой; б — осевой с внутренним стаканом; в — осевой со стяжками

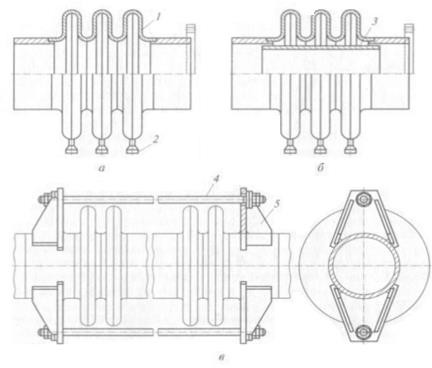

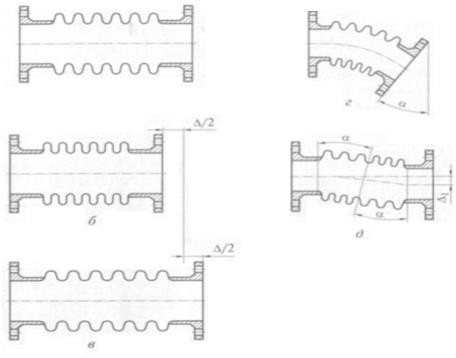

6.3. Сильфонные компенсаторы

Это наиболее современные и эффективные устройства. Рабочим элементом является сильфон — тонкостенная гофрированная металлическая оболочка (рис. 21), обладающая высокой гибкостью и способная воспринимать не только осевые, но и сдвиговые, и угловые перемещения.

Преимущества: Компактность, большая компенсирующая способность, малая жесткость.

Недостатки: Относительно высокая стоимость, чувствительность к механическим повреждениям.

Рисунок 21. Схемы деформации упругого элемента (сильфона): а — исходное состояние; б — осевое сжатие; в — осевое растяжение; г — угловой изгиб (шарнирный поворот); д — поперечный сдвиг

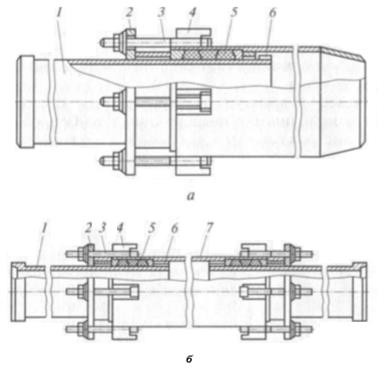

6.4. Сальниковые компенсаторы

Сальниковый компенсатор (рис. 22) работает по телескопическому принципу: одна труба входит в другую, а герметичность обеспечивается сальниковой набивкой. Обладают большой компенсирующей способностью.

Преимущества: Малые габариты, высокая компенсирующая способность.

Недостатки: Необходимость постоянного контроля и обслуживания сальникового уплотнения, что делает их применение в современных технологических трубопроводах крайне редким.

Рисунок 22. Сальниковые компенсаторы: а — односторонний; б — двухсторонний; 1 — патрубок; 2 — грундбукса; 3 — стяжной болт; 4 — упор; 5 — сальниковая набивка; 6 — ограничительное кольцо; 7 — корпус

7. Интересные факты о трубопроводах

- Самый длинный нефтепровод в мире: Нефтепровод «Дружба», берущий начало в России, имеет общую протяженность около 8900 км и является крупнейшей в мире системой магистральных нефтепроводов.

- Древние технологии: В Древнем Китае для транспортировки природного газа на солеварни использовались трубопроводы из бамбука еще за 500 лет до н.э.

- Экстремальные условия: Трансаляскинский нефтепровод протяженностью 1300 км пересекает три горных хребта и сотни рек. Для предотвращения таяния вечной мерзлоты значительная его часть проложена над землей на специальных опорах с пассивной системой охлаждения.

- Подводные гиганты: Газопровод «Северный поток» проложен по дну Балтийского моря на глубине до 210 метров. Для его строительства использовались специальные суда-трубоукладчики, способные сваривать и укладывать трубы прямо в море.

- Материалы будущего: В настоящее время активно разрабатываются и внедряются трубопроводы из композитных материалов (например, на основе стекловолокна и эпоксидных смол), которые не подвержены коррозии, имеют меньший вес и высокий срок службы.

8. Часто задаваемые вопросы (FAQ)

- В чем основное отличие технологического трубопровода от магистрального?

- Основное отличие в назначении и расположении. Магистральные трубопроводы предназначены для транспортировки ресурсов (нефть, газ) на большие расстояния между месторождениями, заводами и потребителями. Технологические трубопроводы находятся внутри одного предприятия (завода, цеха) и являются частью производственного процесса.

Почему нельзя использовать только один тип компенсатора, например, сильфонный?

- Выбор типа компенсатора — это инженерный компромисс. П-образные выбирают за их простоту и надежность там, где есть много места. Сильфонные — за компактность в стесненных условиях, но они дороже и требуют защиты от повреждений. Линзовые являются промежуточным вариантом. Выбор зависит от диаметра, давления, температуры, доступного пространства и экономических соображений.

Что такое «гидравлический удар» и чем он опасен для трубопровода?

- Гидравлический удар — это резкий скачок давления в трубопроводе, вызванный быстрым изменением скорости потока жидкости (например, при мгновенном закрытии задвижки). Этот скачок давления может многократно превышать рабочее и привести к разрушению труб, арматуры и опор.

Для чего нужна теплоизоляция трубопроводов?

- Теплоизоляция выполняет несколько функций: поддержание температуры транспортируемого продукта (защита от остывания или нагрева), предотвращение образования конденсата на холодных трубопроводах, защита персонала от ожогов при контакте с горячими поверхностями и снижение тепловых потерь в окружающую среду.

Как контролируют качество сварных швов на трубопроводах?

- Контроль качества сварных швов — критически важный этап. Он включает визуально-измерительный контроль (ВИК), а также методы неразрушающего контроля: ультразвуковую дефектоскопию (УЗК), радиографический (рентгеновский) контроль (РК), капиллярный (ПВК) и магнитопорошковый (МПК) методы для выявления скрытых дефектов (трещин, непроваров, пор).

Заключение

Технологические трубопроводы являются сложной и многокомпонентной инженерной системой, от безупречной работы которой зависит функционирование любого современного производства. Глубокое понимание их классификации, элементов, принципов монтажа и факторов, влияющих на надежность, является основой для проектирования, строительства и безопасной эксплуатации этих важнейших промышленных артерий. Дальнейшее развитие отрасли связано с применением новых материалов, внедрением систем «умного» мониторинга для предиктивной диагностики состояния трубопроводов и повышением степени автоматизации для минимизации рисков и оптимизации технологических процессов.

Нормативная база

- ГОСТ 32569-2013. Трубопроводы технологические стальные. Требования к устройству и эксплуатации на взрывопожароопасных и химически опасных производствах.

- ГОСТ 33259-2015. Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление до PN 250. Конструкция, размеры и общие технические требования.

- ГОСТ 17375-2001. Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Отводы крутоизогнутые типа 3D (R ≈ 1,5 DN). Конструкция.

- ГОСТ Р 55599-2013. Сборочные единицы и детали трубопроводов на давление свыше 10 до 100 МПа. Общие технические требования.

- СП 75.13330.2011. Технологическое оборудование и технологические трубопроводы.

Список литературы

- Орлов П. И. «Основы конструирования: Справочно-методическое пособие». В 2-х книгах. — М.: Машиностроение, 2010.

- Лащинский А. А., Толчинский А. Р. «Основы конструирования и расчета химической аппаратуры: Справочник». — Л.: Машиностроение, 1970.

- Под ред. А. Г. Лаптева. «Технологические трубопроводы промышленных предприятий». — Казань: КГЭУ, 2004.

- Машиностроение. Энциклопедия. T. IV-12. «Трубопроводная арматура». / Под общ. ред. К. В. Фролова. — М.: Машиностроение, 2001.