Обработка древесины — одно из древнейших направлений ремесленного и промышленного производства, сохраняющее актуальность и сегодня благодаря природной красоте, доступности и эксплуатационным свойствам дерева. Одним из наиболее сложных и в то же время уникальных методов обработки является деформирование древесины, позволяющее получать гнутые детали, обладающие высокой прочностью, эстетикой и экономичностью.

Особенно востребованы технологии гнутья и тиснения в мебельной промышленности, производстве спортивного инвентаря и декоративных изделий. Данный метод позволяет не только сэкономить сырьё, но и придать готовой продукции выразительные формы, недостижимые традиционными способами резки и сборки.

Методика гнутья древесины уходит корнями в глубокую древность. Уже в Древнем Египте использовались техники парового размягчения древесины для создания корабельных элементов и мебели. В Средневековье гнутые элементы стали неотъемлемой частью готических стульев, карет и музыкальных инструментов.

Особое развитие техника гнутья получила в XIX веке благодаря австрийскому мастеру Михаэлю Тонету (Michael Thonet), который первым начал промышленное производство мебели из гнутой древесины. Его знаменитый стул №14 стал настоящим символом инженерной мысли того времени и до сих пор считается шедевром мебельного дизайна.

С развитием промышленности и появлением современных станков процесс гнутья древесины стал более точным, безопасным и масштабируемым. Сегодня его активно применяют как в серийном, так и в индивидуальном производстве.

К числу специализированного оборудования, предназначенного для деформации древесины, относятся гнутарные и тиснильные станки. Эти устройства позволяют придавать деревянным заготовкам требуемую криволинейную форму без необходимости использования клеевых соединений или сложной сборки, что особенно важно в производстве мебели и декоративных элементов из массива дерева.

Особое внимание в технологии гнутья уделяется предварительной термической подготовке древесины. Для успешного деформирования заготовки нагревают в пропарочных камерах, доводя её до состояния, при котором древесные волокна становятся более податливыми. Экспериментально установлено, что наилучшие результаты достигаются при влажности, приближенной к точке насыщения волокна — порядка 25–30%, при этом температура в сердцевине бруска должна находиться в пределах 70–80°С.

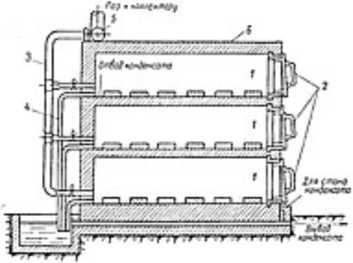

Для создания таких условий применяются специализированные пропарочные камеры, чаще всего — металлические цилиндрические или бетонные конструкции, длина которых превосходит длину обрабатываемых заготовок. На производственных площадках в России чаще всего встречаются бетонные камеры пропарки (см. рис. 1).

Рис. 1 Продольный разрез батареи пропарочных камер: 1 — камеры; 2 — крышки камер; 3 — впускная труба; 4 — выпускная труба; 5 — коллектор; 6 — обмуровка камеры

Продолжительность пропарки варьируется в зависимости от нескольких параметров, таких как порода древесины, её начальная влажность, сечение заготовки, а также давление насыщенного пара в пропарочной установке. Корректно подобранные параметры обеспечивают равномерную тепловую обработку и предотвращают внутренние разрушения волокон при изгибе.

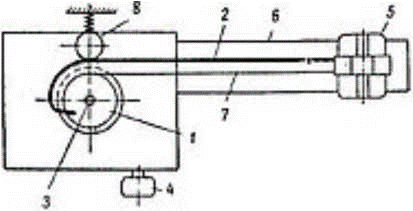

Сама операция гнутья производится на специализированных гнутарных станках. Классическим примером является устройство, позволяющее изгибать бруски по шаблону в замкнутом контуре. Схема такого станка показана на рисунке 2.

Рис. 2 Станок для гнутья заготовок на замкнутый контур: 1 — шаблон; 2 — шина; 3 — вал; 4 — редуктор; 5 — каретка; 6 — направляющие каретки; 7 — изгибаемый брусок; 8 — прижимной ролик.

Основой успешного гнутья является наличие точного шаблона, выполненного из дерева или металла. Для предупреждения разрывов и появления дефектов в структуре древесины на внешнюю сторону заготовки накладывают специальную стальную шину толщиной от 0,2 до 2,5 мм. Шина фиксируется и изгибается вместе с бруском, обеспечивая равномерную нагрузку по всей длине детали.

Функционирование станка осуществляется за счёт вращения вала, на который устанавливается шаблон со шиной. Это вращение обеспечивается электродвигателем, работающим через редуктор. Заготовка закрепляется между шаблоном и шиной с помощью специального упора, после чего происходит изгиб. Прижимной ролик при этом создает давление до 40–50 кг на каждый сантиметр ширины бруска, что исключает возможность отщепов и складок в месте изгиба.

После окончания гнутья брусок закрепляется на шаблоне специальным приспособлением — скобой или аналогом. Готовая деталь в сборе со шиной снимается со станка и отправляется на сушку. Тем временем на вал устанавливается новый шаблон, и цикл повторяется.

Сушка гнутых заготовок осуществляется в форме, обеспечивающей сохранение заданной кривизны, до достижения влажности около 15%. Завершив сушку, детали оставляют в остывочном помещении минимум на 48 часов. Это время необходимо для снятия внутренних напряжений, возникающих при неравномерной усадке древесины. После этого изделия готовы к последующей механической обработке.

В случаях, когда требуется обработка заготовок с большим радиусом кривизны, например, при производстве задних ножек кресел или деревянных полозьев, применяются гнутарно-сушильные станки. Такие машины оснащены обогреваемыми плитами-шаблонами и могут быть с односторонним либо двусторонним нагревом.

С практической точки зрения гнутая древесина является экономически и экологически выгодным материалом. Производство гнутых деталей из массива требует меньшего объёма сырья по сравнению с клееными или сегментными аналогами. Это приводит к снижению количества древесных отходов, экономии электроэнергии и сокращению производственных затрат. Кроме того, направление волокон в изгибаемых заготовках остаётся оптимальным, что повышает прочностные характеристики изделий.

Современное деревообрабатывающее оборудование предлагает решения для массового выпуска формованных элементов. Примером такой техники служит универсальный гнутарный станок «Stutzame», способный выполнять серийное производство элементов для мебели и декоративных конструкций (см. рис. 3).

Рис. 3 Универсальный гнутарный станок «Stutzame» и установка для пропарки заготовок (Bavaria Maschinen, Германия)

Несмотря на преимущества, технология гнутья цельной древесины считается достаточно трудозатратной. По этой причине в ряде случаев предпочтение отдается созданию деталей из нескольких слоев шпона, полученного методом лущения или пиления. Такие многослойные конструкции, толщиной от 2 до 5 мм, обладают высокой стабильностью формы и проще поддаются серийному производству.

Тем не менее, применение цельнодеревянных гнутых деталей продолжает сохранять свою актуальность благодаря экологичности, высокой прочности и естественной эстетике, что особенно ценится в производстве мебели премиум-класса и эксклюзивных изделий.

Интересные факты:

- Природная гибкость: Древесина некоторых пород, таких как бук, ясень и берёза, благодаря своей волокнистой структуре и способности к набуханию, идеально подходит для гнутья без повреждения структуры.

- Энергосбережение: Гнутые детали из цельной древесины требуют меньше фрезерной обработки, что снижает энергозатраты и количество древесных отходов.

- Возврат к традициям: В условиях устойчивого развития и популярности экологичного дизайна в XXI веке многие производители возвращаются к гнутой древесине как альтернативе пластику и композитам.

- Архитектурное применение: Современные архитекторы используют гнутую древесину не только в мебели, но и в конструктивных элементах зданий, создавая органичные и лёгкие формы.

Заключение

Оборудование для деформирования древесины, в особенности гнутарные станки, продолжает играть ключевую роль в современной деревообработке. Несмотря на техническую сложность и высокую стоимость некоторых операций, гнутые деревянные изделия обладают рядом неоспоримых преимуществ: экономичностью, прочностью, эстетикой и экологичностью.

Современные технологии, включая автоматизированные установки и инновационные методы пропаривания, позволяют значительно повысить эффективность процесса и обеспечить высокое качество продукции. Таким образом, гнутьё древесины остаётся актуальным направлением в мебельной и деревообрабатывающей промышленности, объединяя в себе традиции, инновации и устойчивое производство.