Токарные станки предназначены для получения из массивной древесины тел вращения — балясины для лестниц, столбы для лестниц, стойки, накладки в виде секторов (точеная деталь распиливается пополам вдоль оси), карнизы для штор, элементы детских игрушек и т. п.

Станки можно квалифицировать по различным признакам:

- по виду получаемых деталей: для длинных деталей, для деталей типа тарелок, для мелких изделий, для изделий с рисунком;

- по конструктивным признакам: продольной обточки и лобовые; без копира и с копиром;

- по уровню механизации: с ручной или механизированной подачей инструмента; полуавтоматы, автоматы, станки с ЧПУ;

- по виду используемого режущего инструмента: стамеска, профильный нож, пила, фреза.

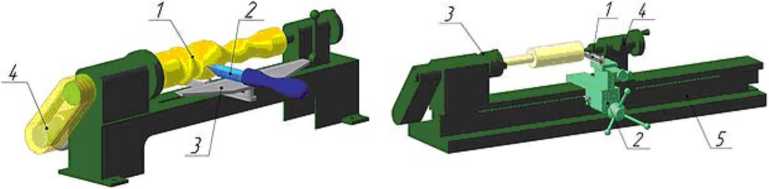

На рисунке 1 показаны простейшие схемы станков для точения стамеской и резцом на суппорте.

Базовый способ— это использование стамесок (рис. 1). Они имеют полукруглую или плоскую режущую кромку, канавку для схода стружки; удерживаются, направляются или перемещаются только вручную. Другой способ обработки — это точение детали с помощью резца (рис. 2), закрепленного в суппорте так же, как в металлорежущих токарных станках. Благодаря линейным направляющим суппорт перемещается вдоль и поперек оси вращения заготовки и тем самым осуществляет подачу инструмента относительно обрабатываемой детали.

Рис. 1 Точение стамеской: 1 — заготовка; 2 — стамеска; 3 — подручник; 4 — электропривод.

Рис. 2 Точение резцом на суппорте: 1 — резец; 2 — суппорт; 3 — шпиндель с па троном; 4 — задняя бабка с центром; 5 — станина (ЛПИ, 3 — 2011).

Ручная подача осуществляется через зубчатые или винтовые передачи. Специальная конфигурация резцов позволяет выполнять не только наружное точение, но и подрезку торцов, изготовление канавок и в некоторых случаях— расточку внутренних поверхностей деталей типа втулка. Ряд моделей токарных станков снабжаются электромеханическими приводами подачи, что дополнительно упрощает процесс обработки, а также открывает возможность интеграции станка в электронную систему управления производством.

Заготовка крепится в центрах, пустотелом патроне шпинделя или на планшайбе (для деталей типа тарелок), зажимается центром на задней бабке, которая перемещается по направляющей станины станка.

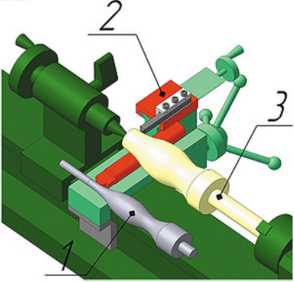

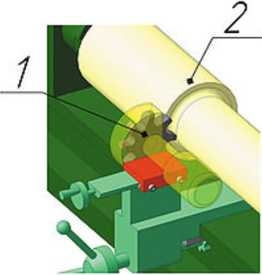

При обработке в центрах точение может производиться по копиру, который позволяет получать серию совершенно одинаковых деталей. Копир — это особый элемент токарного станка, имеющий эталонную поверхность. Суппорт, на котором закреплен режущий инструмент, имеет жесткую связь с копиром для того, чтобы траектория движения инструмента в точности совпадала с контуром копира (рис. 3).

Рис. 3 Точение по копиру: 1 — копир; 2 — суппорт с резцом; 3 — заготовка.

Копиры бывают плоскими или цилиндрическими. Цилиндрический копир считается более технологичным с точки зрения изготовления. Как правило, с помощью копира можно выполнять наружное точение по всей максимально допустимой длине заготовки. Вместе с тем копировальное устройство имеет ограничения в использовании: нельзя точить некоторые детали ступенчатой формы, существует минимальный порог радиусов переходов поверхностей, действует ограничение на конусность.

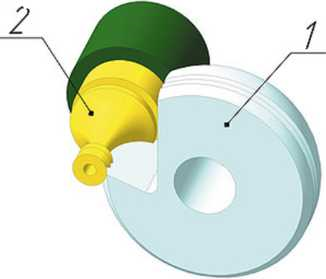

Для изготовления небольших цилиндрических деталей сложной формы широко используют фасонные резцы (рис. 4).

Рис. 4 Точение фасонным резцом: 1 — фасонный резец; 2 — заготовка,

Такой резец, изготовленный из инструментальной стали, также является телом вращения, но имеет «обратный» профиль. За счет выборки особой конфигурации формируются режущая кромка и передние углы на всей режущей части инструмента. Для формообразования достаточно установить такой фасонный резец в суппорт и подать его к заготовке в направлении, поперечном ее оси вращения. Производительность метода весьма высокая, метод предназначен для массового производства деталей.

Если необходимо точить изделия шаровидной формы, то применяется обработка в патроне или зажимной цанге, где крепление также только с одной стороны. На таких токарных станках вместо резцов и копира используются профильные резцы под каждое изделие.

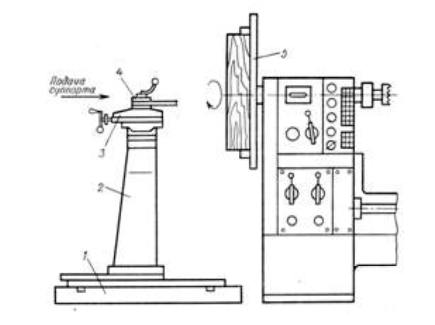

Для получения деталей типа тарелок иногда вместо отдельного лобового станка используют приставку к токарному станку для продольной обточки (рис. 5). Щитовая заготовка кренится на планшайбе станка 5, а режущий инструмент — в резцедержателе 4. Обработка ведется при вращательном движении заготовки и поступательном движении режущего ножа (ручная подача инструмента).

Чтобы получить поверхность с минимальной шероховатостью без дополнительной операции, вместо резца используют цилиндрическую фрезу (рис. 6). Ось фрезы параллельна оси вращения заготовки.

Рис. 5 Приставное лобовое устройство к токарному станку ТС-40: 1— основание; 2— стойка; 3— суппорт; 4 — резцедержатель; 5 — планшайба.

Рис. 6 Фрезерный модуль: 1 — цилиндрическая фреза; 2 — деталь

С помощью индивидуального привода она может вращаться и тем самым повышать окружную скорость резания до оптимального уровня (40-70 м/с). Решается несколько задач одновременно: задается максимальный припуск, повышается производительность при черновом точении, обеспечивается получение гладкой поверхности детали без рисок и микронеровностей на этапе чистового точения, исключается дополнительная операция— шлифование. К тому же стойкость фрезерного инструмента значительно выше, чем у токарного резца.

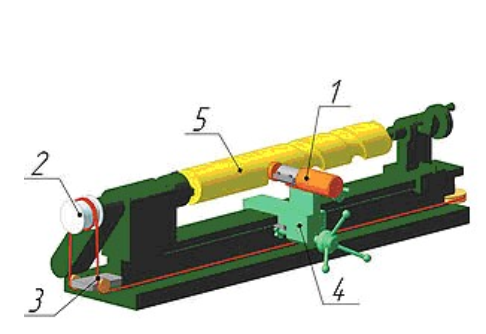

Схема обработки вращающимся инструментом позволяет без труда получать изделия, которые невозможно изготовить на традиционном токарном станке. Такие станки называются фрезерно-токарными или профильно-токарными. Их используют чаще всего для получения деталей со спиралями различного профиля, глубины и шага (рис. 7).

Рис. 7 Фрезерование спиралевидных пазов: 1— фрезерный модуль; 2— шкив; 3— трос; 4 — суппорт; 5 — заготовка.

Профиль паза зависит от выбранного инструмента. На практике для таких целей используют концевые профильные фрезы с резцами из твердого сплава. Паз спиральной формы — это результат взаимосвязанного движения фрезерного модуля и заготовки.

Для получения пазов с формой спирали токарный станок настраивается следующим образом. Шпиндель, в котором установлена заготовка, отключается от привода и подключается к суппорту фрезерного модуля с помощью кинематической связи. В качестве связующих элементов могут использоваться трос и специальный широкий шкив с поверхностью под укладку троса. За один оборот шпинделя с заготовкой суппорт с фрезой перемещается на определенное расстояние, равное длине условной окружности шкива. Это расстояние также является шагом спиралевидной траектории движения фрезы относительно заготовки. Меняя шкивы, можно получать пазы в форме спирали с разным шагом. При переустановке шкива на определенный угол можно фрезеровать несколько пазов на одной детали. Станок подобного назначения показан на рисунке 8.

Рис. 8 Токарный станок Mimimax Т/124 (SCM Group, Италия)

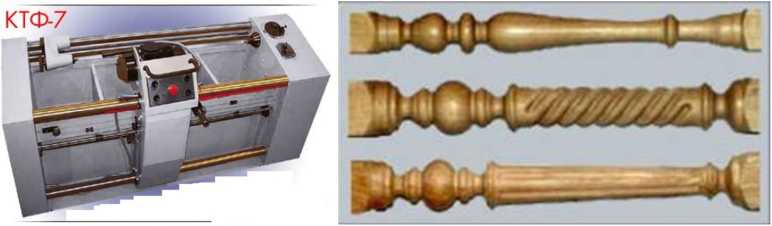

Таковы станки серии КТФ от фирмы «Прогресс» (Московская обл.). На рисунке 9 показан фрезерно-токарный станок-полуавтомат КТФ-7. На

станке можно получать изделия типа балясин длиной до 1,2 м из заготовки с максимальным поперечным размером до 180 мм. Обработка ведется дисковой фрезой диаметром 250 мм. Цикл обработки одной детали составляет 5-6 мин.

Рис. 9 Фрезерно-токарный станок-полуавтомат КТФ-7 («Прогресс ЛТД», Московская область) и детали, получаемые на этом станке

Проходной способ получения точеных деталей с рифлением реализован в итальянском станке от фирмы Borgonovo Renzo (рис. 10).

Рис. 10 Станок для получения точеных деталей с рифлением в проходном режиме (Borgonovo Renzo, Италия)

Станки предназначены для получения точёных деталей практически любой длины. Диаметр заготовок — от 8 до 60 мм, скорость подачи — до 3 м/мин. Сердцем станка является патентованный режущий узел. Привод осуществляется от шестеренчатого двигателя, позволяющего вести обработку на различных скоростях. Возможна нарезка левой или правой спирали с заданным шагом. Станок используется в производстве багетных реек.

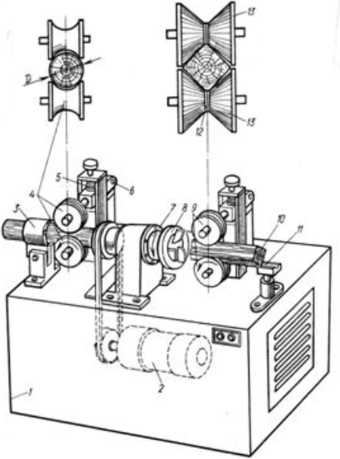

Круглопалочные станки (рис. 11) также являются станками проходного типа и предназначены для изготовления длинных деталей цилиндрической формы или с плавно меняющимся по длине диаметром.

Рис. 11 Схема круглопалочного станка КПА20-1: 1 — станина; 2 — электродвигатель; 3 — направляющая втулка; 4,9 — ролики; 5 — пружина; 6— ось; 7— шпиндель; 8 — ножевая головка; 10— заготовка; 11 — лоток; 12— распорная втулка; 13 — усеченные корпуса.

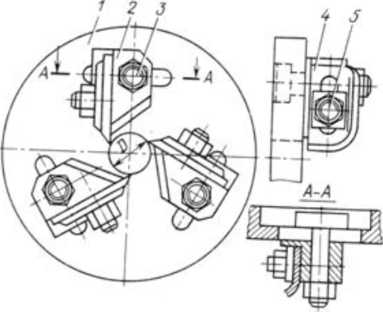

Режущий инструмент станка— полая ножевая головка (рис. 12). Перед началом работы необходимо установить на шпиндель станка втулку, внутренний диаметр которой соответствует диаметру изделия, и закрепить на головке резцы. При этом используют цилиндрический эталон заданного диаметра. При вращении головки ее ножи должны слегка касаться своей прямолинейной частью поверхности эталона. Подача заготовки выполняется профильными роликами.

Рис. 12 Ножевая головка круглопалочного станка: 1 — корпус; 2 — резцедержатель; 3, 5 — болты; 4- нож

Сегодня на рынке представлен российский круглопалочный станок КПА- 50 (для заготовок квадратного сечения размером не более 50×50 мм, минимальная длина заготовки — 400 мм, скорость подачи — до 18 м/мин), а также китайские станки FS-60 и Мс9060 (рис. 13) примерно с такими же параметрами.

Рис. 13 Круглопалочный станок Мс9060 (Rautec, Китай)

Токарные станки с программным управлением позволяют резко поднять производительность труда. Программное управление станков дает возможность отказаться от использования копиров, а использовать управление перемещением режущего инструмента за счет встроенного компьютерного оборудования и соответствующего программного обеспечения. Такие станки эффективно применяются для производства эксклюзивных сложногеометрических токарных изделий (балясин, ножек стульев, деталей мебели, детских игрушек и пр.) из различных пород древесины.

В станке, показанном на рисунке 14, предусмотрены два режущих инструмента— один выполняет черновую обточку, другой— чистовую. За один цикл возможно выполнение всех необходимых операций обработки. ЗО-сканер, поставляемый в комплекте со станком, позволяет не тратить время на создание программы. Образец устанавливается в станок, суппорт с ЗП-сканером совершает ход вдоль образца, в системе ЧПУ создается объемная модель изделия — программа готова к работе.

Рис. 14 Токарный станок с ЧПУ и 3D-сканером MSK-3200 и узел чистовой обточки (поставщик «КАМИ-Станкоагрегат»).

Заслуживает внимания токарно-гравировальный станок с ЧПУ (рис. 15). Станок имеет портальную конструкцию. По порталу перемещается гравировальный инструмент, вертикальные перемещения которого создают необходимый рисунок на вращающейся или неподвижной детали.

Рис. 15 Токарно-гравировальный станок с ЧПУ мод. Beaver 1200FC (поставщик «КАМИ-Станкоагрегат»).