Современные технологии соединения материалов в машиностроении, авиастроении, космической промышленности и других отраслях требуют методов, обеспечивающих высокую прочность, минимальную зону термического воздействия и предельную точность. Одним из наиболее прогрессивных и универсальных методов, отвечающих этим требованиям, является электронно-лучевая сварка (ЭЛС). Эта технология базируется на использовании пучка ускоренных электронов, который, взаимодействуя с поверхностью металла, выделяет тепловую энергию, достаточную для его расплавления.

ЭЛС обеспечивает уникальные характеристики сварного шва, включая чрезвычайно высокую плотность энергии, глубокое и узкое проплавление, а также минимальные деформации. Благодаря этим свойствам электронно-лучевая сварка занимает ключевые позиции в высокоточных отраслях и всё шире применяется как в единичном производстве, так и в серийной сборке.

Идея использования электронов для передачи тепла восходит к середине XX века, когда началось активное развитие вакуумной техники и ускорителей частиц. Пионером в области электронно-лучевой сварки считается немецкий инженер Карл-Ганс Шенк, который в 1949 году в Институте сварки в Аахене впервые продемонстрировал промышленную реализацию процесса. Однако полноценное развитие и масштабное внедрение ЭЛС начались в 1950–1960-х годах с развитием технологий создания глубокого вакуума и систем магнитной фокусировки.

Уже в 1960-х годах электронно-лучевая сварка активно применялась в оборонной промышленности, а также при производстве реактивных двигателей, где требовались высокопрочные и герметичные соединения деталей из трудносвариваемых сплавов.

Советские учёные и инженеры также внесли значительный вклад в развитие ЭЛС. В СССР технология активно развивалась в НИИ сварки им. Патона, где проводились фундаментальные исследования по управлению пучком, автоматизации процессов и повышению стабильности сварочных режимов.

Электронно-лучевая сварка (ЭЛС) относится к высокоэффективным методам соединения металлов за счёт применения концентрированных источников энергии. Данный способ позволяет выполнять прочные швы за один проход при толщине соединяемого материала от 0,1 мм до 400 мм, что делает его универсальным в ряде высокотехнологичных отраслей.

Физическая природа процесса заключается в передаче тепловой энергии от электронов, движущихся с высокой скоростью в условиях глубокого вакуума, к поверхности обрабатываемого металла. Электроны приобретают кинетическую энергию благодаря ускорению в электрическом поле между катодом и анодом, а затем, сталкиваясь с металлом, резко тормозятся, превращая энергию движения в тепло, способное расплавить металл.

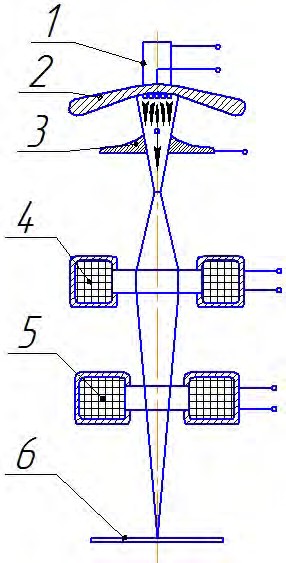

Для генерации потока свободных электронов используется разогретый металлический катод. Он размещается внутри электрода 2 и испускает электроны, которые ускоряются анодом 3, обладающим высоким положительным потенциалом (до нескольких десятков тысяч вольт). Электрическое поле в этой зоне организовано таким образом, чтобы фокусировать пучок в отверстие анода. Далее, магнитная линза 4 формирует плотный пучок, который, направляясь через отклоняющую систему 5, попадает точно в зону сварки на изделии 6.

Рисунок 1 — Схема установки для сварки электронным лучом: 1-высокотемпературный катод; 2-прикатодный электрод; 3-анод; 4-магнитная линза; 5-магнитная отклоняющая система; 6-изделие

Поскольку электроны обладают одинаковым зарядом, между ними возникают силы отталкивания, что способствует расфокусировке пучка. Для стабилизации и максимальной концентрации электронов в нужной точке применяется магнитное фокусирование. В результате этого высокоэнергетический пучок попадает на ограниченный участок изделия, обеспечивая локализованное интенсивное плавление.

Параметры вакуума в сварочной камере поддерживаются на уровне порядка 10-2 Па. Это необходимо для беспрепятственного движения электронов, защиты нагревающих элементов от воздействия воздуха, а также предотвращения нежелательных электрических разрядов между электродами.

Пучок может быть ускорен до напряжений свыше 100 кВ, что обеспечивает скорость движения электронов, достигающую 0,67 скорости света. При этом преобразование кинетической энергии в тепловую внутри материала происходит практически мгновенно, благодаря чему достигается высокая эффективность процесса. КПД электронно-лучевой сварки может достигать 90 %.

Источник тепла – электронный луч – фокусируется в минимальной области, диаметром до сотых долей миллиметра. При мощности пучка в десятки киловатт плотность энергии может достигать 109 Вт/см2, что превосходит аналогичные показатели электродуговой сварки в 2–5 порядков. Это позволяет получить чрезвычайно узкий сварной шов с высоким отношением глубины к ширине – до 50:1.

Такое соотношение делает возможным сварку изделий без значительных деформаций – линейных или угловых. Почти полное отсутствие коробления после сварки является существенным преимуществом. Кроме того, повышенная скорость кристаллизации в узкой сварочной ванне благоприятно сказывается на структуре шва – зерно становится более мелким.

Электронный луч как источник тепла практически не обладает инерцией. Это качество, а также возможность точного управления его положением, глубиной и интенсивностью, делает его особенно удобным для применения в системах автоматизации и программного контроля процессов.

Сварка может выполняться как в импульсном режиме с настраиваемой скважностью, так и в непрерывном – с перемещением луча вдоль или поперек стыка. Это обеспечивает высокую производительность при серийной обработке однотипных изделий. Ассортимент продукции, пригодной для электронно-лучевой сварки, варьируется от тончайших фольгированных деталей до элементов конструкций толщиной свыше 100 мм, включая узлы космической техники, авиационные компоненты, подводные конструкции, а также массовые изделия для электроники и автопрома.

При проектировании сварных соединений необходимо учитывать ключевые преимущества электронно-лучевой сварки:

- широкий диапазон толщин соединяемых материалов — от сотых долей миллиметра до 100 мм и более;

- возможность получения узкого шва с высокой глубиной проплавления и минимальной зоной термического влияния;

- регулируемое соотношение глубины и ширины шва;

- минимальный рост зерна в сварной зоне;

- чистота и высокие механические свойства сварного соединения благодаря сварке в вакууме;

- сварка уникальных соединений, невозможных при других методах плавления.

Несмотря на свои технологические достоинства, внедрение ЭЛС сопровождается рядом ограничений:

- высокая стоимость оборудования и инфраструктуры;

- необходимость высокой точности подготовки и подгонки элементов перед сваркой;

- ограничение по габаритам обрабатываемых изделий из-за необходимости сварки в вакуумных камерах;

- возникновение рентгеновского излучения в процессе, что требует специальных мер защиты.

Интересные факты:

- Скорость электронов в сварочном пучке может достигать до 200 000 км/с, что составляет более двух третей скорости света.

- ЭЛС позволяет соединять разнородные металлы, которые практически невозможно сварить другими методами — например, титан с молибденом или медь с нержавеющей сталью.

- Благодаря высокой точности фокусировки, электронный пучок можно использовать не только для сварки, но и для прецизионной резки, а также микросварки компонентов в микромеханике и электронике.

- Некоторые камеры для ЭЛС достигают размеров целого помещения, что позволяет производить сварку крупных секций обшивки ракет и подводных лодок внутри герметичной камеры, полностью автоматизированным способом.

- ЭЛС применялась при производстве компонентов космических кораблей и спутников, включая элементы двигательных установок и герметичных баков с топливом, где недопустимы утечки и структурные дефекты.

Заключение

Электронно-лучевая сварка — это не просто высокоэффективный метод соединения металлов. Это технология будущего, которая уже сегодня решает задачи, недоступные для других методов. Высокая точность, минимальные деформации, глубокое проплавление и универсальность делают ЭЛС незаменимой в стратегических и наукоемких отраслях.

Несмотря на высокую стоимость оборудования и определённые технологические ограничения, электронно-лучевая сварка продолжает активно развиваться. Современные тренды автоматизации, цифрового управления процессами и новые конструкционные материалы открывают перед ЭЛС новые горизонты.

Эта технология является символом того, как фундаментальные физические принципы могут быть успешно адаптированы для нужд промышленности, обеспечивая прочные, чистые и долговечные сварные соединения, от которых зависят безопасность, надежность и эффективность сложнейших технических систем.