Сварка прокаткой относится к разновидности сварки давлением, где прочное соединение металлов формируется в условиях интенсивного пластического деформирования и при минимальном времени контакта свариваемых поверхностей. Данный метод может реализовываться в двух технологических вариантах: в условиях предварительного нагрева металлов (так называемая горячая сварка прокаткой) и без нагрева – в холодном состоянии. Последний способ применяется при изготовлении слоистых композитных материалов из пластичных металлов и известен как холодная сварка прокаткой. В обоих случаях создаётся монолитная конструкция, обладающая высокими эксплуатационными характеристиками.

Метод сварки прокаткой позволяет получать многослойные металлические изделия, состоящие из двух и более элементов, каждый из которых выполняет определённую задачу. Слой, на который приходится основная нагрузка и который обеспечивает требуемую прочность и жёсткость конструкции, называется основным. Дополнительный слой, формирующий специальные свойства материала (коррозионная стойкость, жаропрочность, износостойкость и т. д.), называется плакирующим. Обычно основной слой имеет значительно большую толщину, чем плакирующий, и, как правило, изготавливается из сравнительно дешёвого металла, тогда как плакирующий слой формируется из более ценных и технологически дорогих материалов.

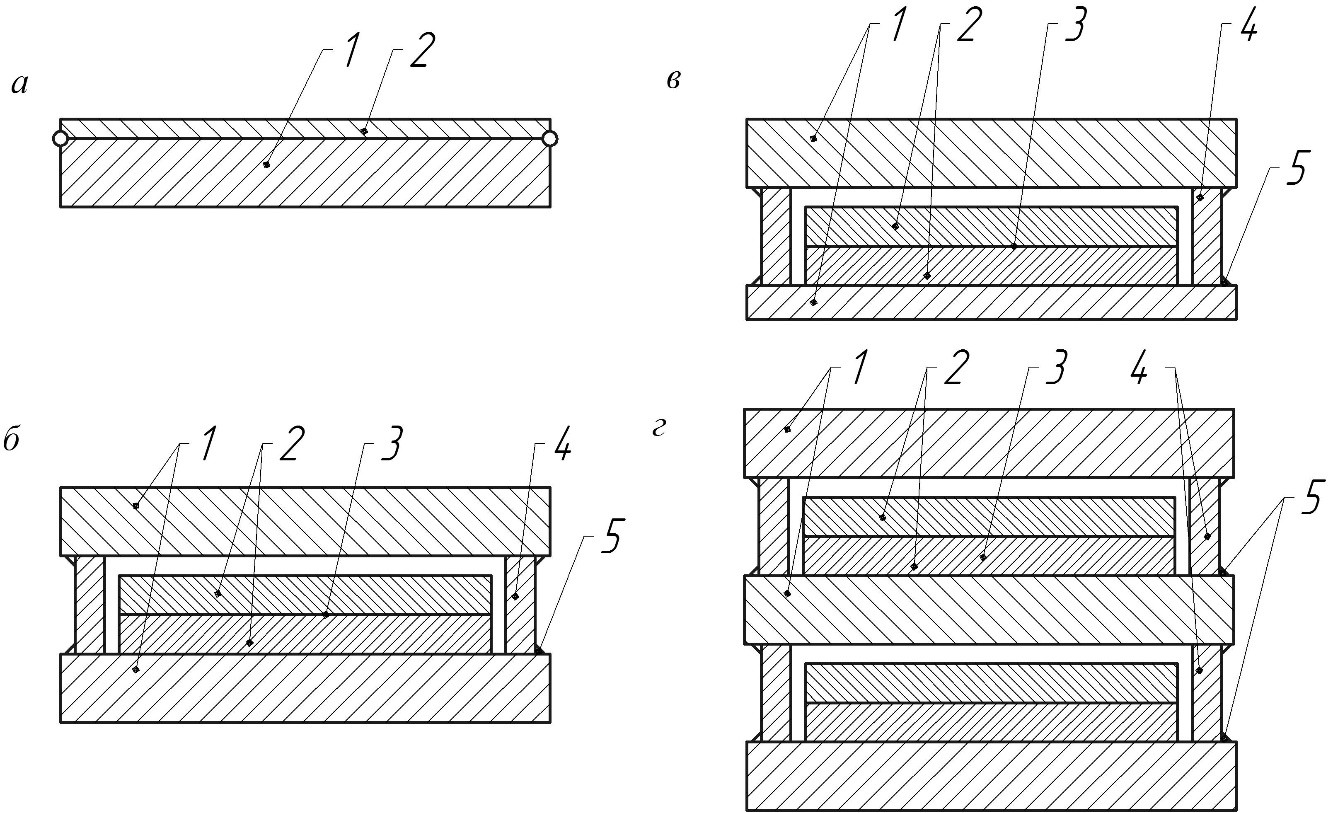

Исходным полуфабрикатом при сварке прокаткой служит так называемый пакет. Он состоит из двух и более металлических пластин или слябов, которые тщательно подготавливаются перед сборкой. Поверхности, подлежащие сварке, подвергаются правке и механической обработке, затем очищаются от окалины, зачищаются стальными щётками, дополнительно обезжириваются или травятся кислотой для удаления загрязнений. В зависимости от требуемой конструкции применяют различные варианты пакетов: одинарные – для производства одного листа, двойные несимметричные – для получения двух листов различной толщины, а также тройные – для трёхслойных изделий, где два листа имеют двухслойную структуру, а третий представляет собой полноценную трёхслойную композицию (рис. 1).

Рисунок 1 — Конструкция одинарного (а), двойного симметричного (б), двойного несимметричного (в) и тройного (г) пакетов: 1 – основной слой, 2 – плакирующий слой, 3 – промежуточный разделительный слой, 4 – планки из углеродистой стали, 5 – сварной шов

Чтобы предотвратить окисление при нагреве, собранные пакеты по всему периметру тщательно герметизируют сварным швом. Это обеспечивает надёжность соединения и исключает образование окалины в зоне будущего сварного шва. Дополнительно, в целях повышения качества соединения и уменьшения нежелательной диффузии углерода из основы в плакирующий слой, особенно при изготовлении коррозионностойких конструкций, в область контакта закладывают специальные промежуточные прослойки.

Ключевыми технологическими параметрами процесса сварки прокаткой считаются температура разогрева пакетов перед сваркой, диаметр и частота вращения рабочих валков, а также степень обжатия металла при прохождении через прокатный стан. Эти параметры подбираются индивидуально для каждого материала, так как они напрямую определяют прочность и долговечность получаемой слоистой конструкции.

Операции сварки прокаткой выполняют на обычных прокатных станах, которые традиционно применяются для производства однослойного листового проката. Для нагрева пакетов перед сваркой используют методические или камерные газовые печи, а также нагревательные колодцы стандартной конструкции. В результате формируется цельная слоистая заготовка, полностью соответствующая требованиям к готовым изделиям.

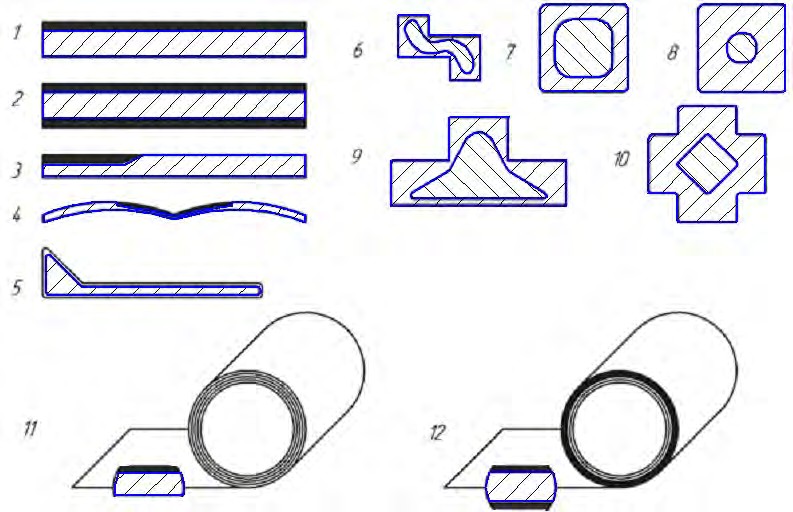

Применение данного метода позволяет создавать широкий спектр материалов: от коррозионностойких и износостойких до электропроводных, инструментальных, термоупругих, жаростойких и декоративных композиций. Конструкции могут быть однослойными с плакированием или многослойными, включая сложные комбинации металлов. Типичные поперечные профили таких сварных изделий показаны на рисунке 2.

Рисунок 2 — Поперечные профили сварных конструкций, полученных прокаткой: 1 – толстолистовая коррозионностойкая; 2 – толстолистовая трёхслойная износостойкая; 3 – листовая для режущего инструмента с локальной плакировкой; 4 – сдвоенная для самозатачивающихся плужных лемехов; 5 – 10 – фасонная коррозионностойкая для судостроительной промышленности; 11 – двухслойная лента Fe-Ni; 12 – трёхслойная лента Al-Fe-Ni

Сварка прокаткой имеет обширную сферу применения. В химической промышленности и судостроении она используется для изготовления изделий, устойчивых к воздействию агрессивных сред. В сельскохозяйственном машиностроении данный метод применяется при производстве деталей, подверженных сильному истиранию – плужных лемехов, лап культиваторов, дисков лущильников и других элементов, где важно сочетание высокой твёрдости поверхности и вязкой сердцевины.

В электротехнической промышленности сварка прокаткой востребована для создания сверхпроводящих материалов, а в приборостроении – при производстве термоупругих элементов, работающих в системах измерения и регулирования температуры, а также для защиты электрических цепей от перегрузок. Помимо перечисленного, технология активно внедряется и в других отраслях, где требуется соединение металлов с различными свойствами в единую функциональную конструкцию.

Если сравнивать сварку прокаткой с другими технологиями соединения металлов, можно выделить целый ряд её преимуществ.

| Метод сварки | Принцип соединения | Основные преимущества | Недостатки | Области применения |

|---|---|---|---|---|

| Сварка прокаткой | Пластическая деформация и давление валков без расплавления металла | Непрерывное соединение, отсутствие литейных дефектов, высокая производительность, возможность получения многослойных материалов | Необходимость подготовки поверхностей и герметизации пакетов; ограничение по типу соединяемых металлов | Химическая промышленность, судостроение, электротехника, машиностроение, приборостроение |

| Дуговая сварка | Расплавление металлов за счёт электрической дуги с последующей кристаллизацией | Универсальность, возможность соединять детали разной толщины, доступность оборудования | Риск образования трещин, пор и шлаковых включений; большая зона термического влияния | Строительство, ремонтные работы, изготовление металлоконструкций |

| Контактная сварка | Соединение под давлением с использованием тепла электрического сопротивления | Высокая скорость, автоматизация процесса, низкий расход электродов | Создаёт точечные соединения; ограничена толщиной материалов | Автомобилестроение, производство бытовой техники, массовое изготовление тонколистовых изделий |

| Диффузионная сварка | Соединение при нагреве и высоком давлении с длительной выдержкой в вакууме | Очень прочные соединения, возможность сварки разнородных и тугоплавких металлов | Низкая производительность, высокая стоимость оборудования, необходимость вакуумных камер | Авиакосмическая отрасль, электроника, изготовление прецизионных приборов |

Во-первых, в отличие от дуговой сварки, где образование шва сопровождается плавлением и последующим кристаллизационным затвердеванием металла, при сварке прокаткой соединение возникает без расплава – за счёт давления и пластической деформации. Это исключает образование литейных дефектов, таких как усадочные раковины, пористость, горячие трещины. В итоге получаемый шов отличается высокой однородностью и стабильными механическими свойствами.

Во-вторых, по сравнению с контактной точечной сваркой, сварка прокаткой обеспечивает непрерывное соединение по всей площади соприкосновения слоёв металла. Это особенно важно при производстве листовых и лентовых материалов, где требуется не точечное, а сплошное соединение на больших площадях.

В-третьих, по сравнению с диффузионной сваркой, которая также относится к методам без расплавления и осуществляется под высоким давлением и температурой в вакууме, прокатка более производительна и менее затратна. Диффузионная сварка требует сложного оборудования, герметичных камер и значительного времени выдержки при нагреве, тогда как сварка прокаткой выполняется на обычных прокатных станах, что делает её экономически выгодной и доступной для массового производства.

Кроме того, сварка прокаткой отличается возможностью создавать многослойные материалы с комбинированными свойствами. Например, можно совместить прочную и относительно дешёвую основу из углеродистой стали с тонким плакирующим слоем из нержавеющей стали или цветного металла. Таким образом достигается оптимальное соотношение «стоимость – эксплуатационные характеристики», чего сложнее добиться при других методах сварки.

Важным достоинством технологии является также высокая производительность. Прокатные станы позволяют обрабатывать сразу крупные заготовки, а процесс соединения происходит быстро – за время прохождения металла через валки. Это делает метод незаменимым для серийного и крупносерийного производства.

Наконец, немаловажным преимуществом можно считать улучшенные свойства готового изделия. Благодаря процессу пластической деформации металл дополнительно упрочняется, а структура в зоне соединения становится более мелкозернистой, что положительно сказывается на долговечности и надёжности многослойных композиций.

Сварка прокаткой позволяет получать прочные многослойные конструкции с заданными свойствами, сочетая экономичность и высокую производительность. Метод широко применяется в химической, машиностроительной и электротехнической промышленности для создания коррозионностойких, износостойких и функционально сложных изделий.