Сварка с использованием взрывчатого вещества представляет собой уникальный и высокоэффективный метод соединения материалов. Процесс осуществляется при столкновении двух или нескольких тел, ускоряемых до необходимых скоростей с помощью энергии, высвобождающейся в момент детонации взрывчатого вещества. Этот метод отличает высокая скорость, способность соединять различные металлы и сплавы, а также создание прочных соединений, которые по своим механическим свойствам могут не уступать основным материалам.

Использование взрыва в качестве источника энергии позволяет не только повысить производительность, но и значительно снизить затраты на сварочные работы, делая этот метод незаменимым в тяжелой и высокотехнологичной промышленности.

Процесс сварки взрывом можно описать как быстрое и интенсивное воздействие взрывной волны на соединяемые элементы, что вызывает высокое давление и температуру, при которых образуются прочные соединения. Такой метод широко используется в различных отраслях, включая атомную, химическую, нефтехимическую промышленность, а также в сфере производства строительных и энергетических конструкций.

Сварка взрывом начала развиваться в середине XX века, когда научные исследования и опытные разработки показали эффективность использования энергии взрыва для соединения металлов. Взрывная сварка изначально использовалась в военной промышленности, а затем распространилась в мир гражданского строительства и промышленного производства. С развитием атомной энергетики и других высокотехнологичных отраслей, сварка взрывом стала незаменимой в производстве крупногабаритных изделий, таких как сосуды под давлением, компоненты теплообменников и турбинные лопасти.

С начала 1950-х годов в Советском Союзе и других странах стали активно проводить работы по разработке новых методов сварки, включая плакирование металлических поверхностей и сварку трубопроводов. В дальнейшем, этот метод получил признание в мировой практике благодаря своей способности эффективно соединять материалы различной толщины и состава, что открыло новые горизонты для применения взрывной сварки в промышленности.

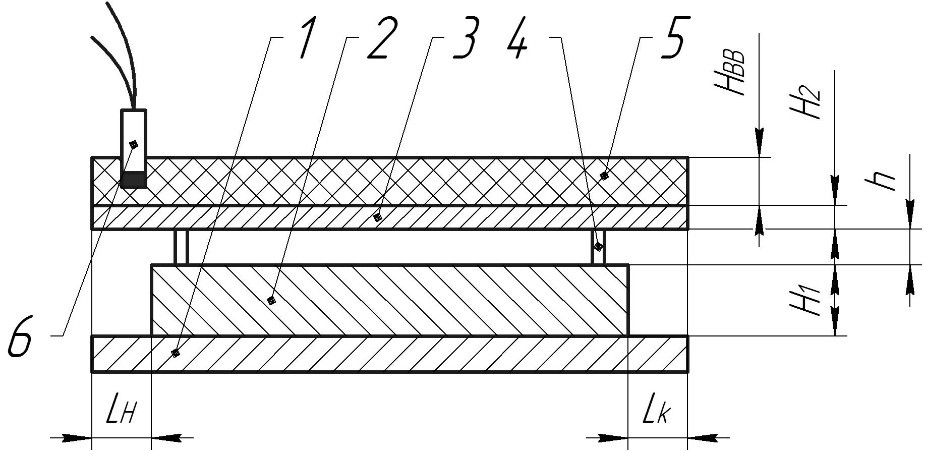

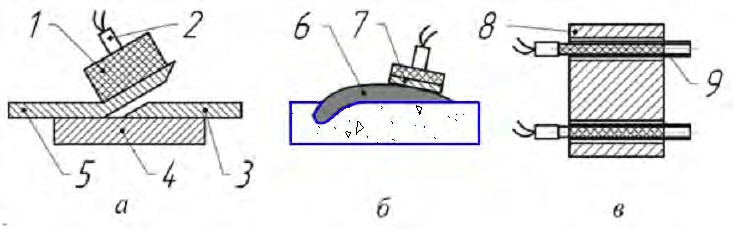

Сварка с использованием взрыва представляет собой процесс соединения двух или нескольких тел, который происходит при их столкновении. Ускорение этих тел до нужной скорости осуществляется благодаря энергии взрыва, выделяющейся при детонации взрывчатого вещества. В качестве основы сварки плоских изделий приведена схема на рисунке 1.

На первой опоре (это может быть земля, дерево, металл и другие материалы) размещается одно из изделий, например, пластина 2, а над ней, с заданным зазором h, на технологических опорах 4 располагается второе изделие 3. На внешней поверхности изделия 3 размещается заряд взрывчатого вещества 5 с заданной высотой Hвв и площадью, которая, как правило, соответствует площади изделия 3. Детонатор 6 находится на одном из концов заряда.

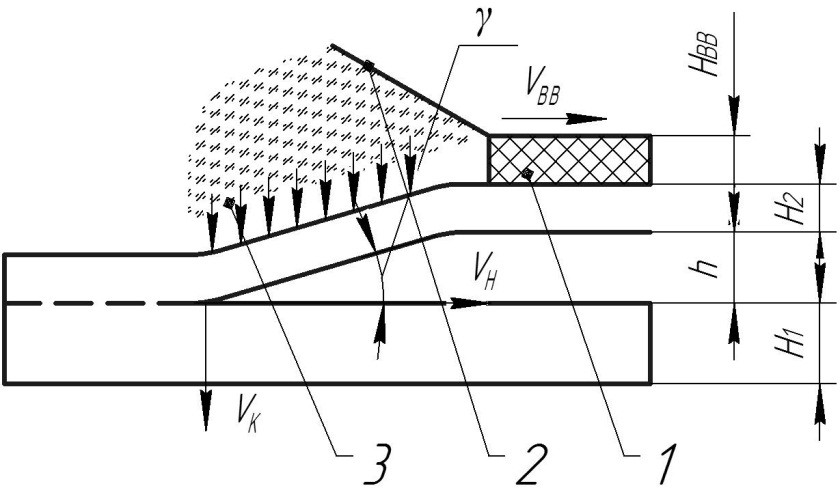

При взрыве фронт детонационной волны распространяется по заряду, что показано на рисунке 2.

Рисунок 1 — Принципиальная схема сварки взрывом плоских изделий: 1 – основание; 2 – неподвижная пластина; 3 – подвижная пластина; 4 – технологические опоры; 5 – заряд взрывчатого вещества; 6 – детонатор; H1, H2, h – соответственно высоты неподвижной, подвижной пластин и толщины заряда; h – зазор между пластинами; Lн, Lк – соответственно величины начального и конечного нависания верхней пластины над нижней; Нвв – высота заряда взрывчатого вещества

Рисунок 2 — Схема установившегося процесса сварки взрывом: 1 – фронт детонационной волны; 2 – фронт разлета продуктов взрыва ВВ; 3 – фронт волны разрежения; Vвв – скорость детонации ВВ; VК – нормальная составляющая скорости соударения контактирующих поверхностей; VН – скорость движения вершины динамического угла встречи контактирующих поверхностей в направлении сварки (Vн = Vвв)

Процесс сварки взрывом можно характеризовать несколькими важными технологическими параметрами, которые можно разделить на три категории: установочные, кинематические и параметры заряда взрывчатого вещества (ВВ).

К установочным параметрам относятся величины, которые определяют начальное положение и взаимное расположение пластин, такие как расстояние между пластинами, зазор и размеры краевых нависаний (рис. 2).

Кинематические параметры относятся к характеристикам соударения пластин, таким как скорость соударения контактирующих поверхностей Vн, скорость движения вершины динамического угла Vк, угол соударения γ (рис. 2).

Параметры заряда ВВ включают в себя параметры, определяющие скорость детонации, а также характер и кинетику разгона метаемого элемента. Одним из главных параметров является скорость детонации заряда ВВ.

Скорость детонационной волны Vвв для разных типов взрывчатых материалов варьируется в пределах 2000-8000 м/сек. Под воздействием высокого давления продуктов взрыва, метаемая пластина приобретает импульс, который ускоряет ее движение к поверхности неподвижной пластины.

В процессе установившегося взаимодействия метаемая пластина дважды перегибается на определенном участке. Ее наклонный участок с нормальной скоростью Vк = Vвв движется вслед за фронтом детонационной волны, а участок перед фронтом с непродетонированной частью заряда занимает исходное положение.

При соударении на поверхности металлов образуются экстремально высокие давления, значительно превышающие предел прочности материалов. Эта деформация зависит от угла соударения γ и скорости точки контакта VK, что позволяет регулировать режим сварки.

В определенном интервале этих параметров в точке контакта появляется стационарный поток массы соединяемых материалов, который формирует кумулятивную струю или облако частиц. Это способствует самоочищению сварочных поверхностей, а также сближению их под воздействием высоких давлений и пластической деформации. Весь процесс длится всего лишь 10-6–10-5 секунд.

Перед сваркой соединяемые поверхности необходимо очистить до металлического блеска или подвергнуть протравливанию и обезжириванию.

Исходные материалы не должны содержать дефектов, таких как включения, поры или трещины, так как это может привести к разрушению материала. Прогибы исходных заготовок не должны превышать 5-10 мм на погонный метр, так как это может вызвать колебания сварочного зазора и привести к нестабильности свойств биметаллических заготовок.

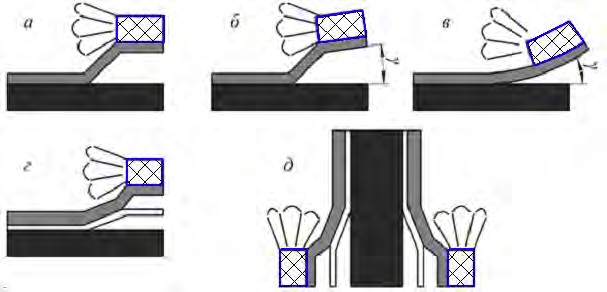

Многослойные изделия можно получить с помощью одного или двух симметричных зарядов, как показано на рисунке 3 г, д.

Рисунок 3 — Технологические схемы изготовления сваркой взрывом плоских биметаллических и многослойных изделий: а – плоскопараллельная; б, в – угловые с постоянным и переменным углом; г, д – плоскопараллельные многослойные с одним и двумя зарядами

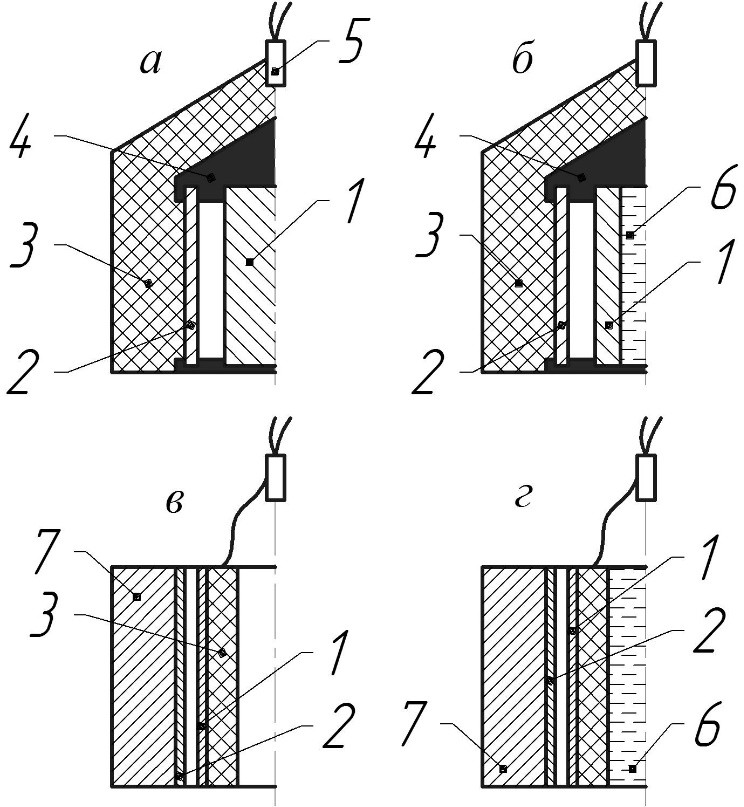

Сварка взрывом коаксиальных биметаллических и многослойных заготовок предполагает использование либо наружных, либо внутренних зарядов (рис. 4). Более предпочтительным вариантом является использование наружного заряда, поскольку это обеспечивает более простую технологию и меньшую остаточную деформацию заготовки. В этом случае внутренний объем трубных заготовок заполняется водой (рис. 4 б, г).

Особенность данных схем заключается в применении направляющего металлического конуса 4. Заряд, который обычно представляет собой порошкообразное вещество, размещается в картонном контейнере вертикально, при этом детонатор 5 устанавливается симметрично в верхней части контейнера.

Значительно сложнее в применении схемы, предполагающие сварку полых коаксиальных заготовок с внутренним расположением заряда. В таких случаях плакирование внутренних поверхностей используется, если внутренняя труба намного толще внешней.

Основные трудности в этих схемах включают необходимость создания разборной опоры для внешней трубы, которая будет многоразового использования (опора 7), а также проблемы, связанные с нестабильностью работы заряда ВВ в опоре, что может вызвать нестабильность свойств соединений вдоль оси заготовки.

Рисунок 4 — Технологические схемы изготовления коаксиальных заготовок: а – сплошного сечения; б–г – полых; 1, 2 – свариваемые элементы; 3 – заряд ВВ; 4 – направляющий конус; 5 – детонатор; 6 – вода; 7 – разъемная опора

Основное отличие конструкционных схем сварки взрывом заключается в использовании локализованных, ограниченных по площади зарядов ВВ относительно всей конструкции. Сварка выполняется уже на готовых конструкциях, и полученное изделие не требует дополнительной переработки.

Процесс соединения листовых заготовок встык осуществляется с применением плоского накладного заряда, который укладывается на отбортованную кромку одного из листов (рис. 5 а). На противоположной кромке задается необходимый угол для соударения. Сварка проводится на металлической подложке.

Технология покрытия отдельных участков криволинейных поверхностей конструкций, подверженных высоким нагрузкам, также освоена (рис. 5 б). Например, при помощи данной технологии были покрыты участки лопастей гидротурбин кавитационно-стойкими сталями. Для предотвращения возможных деформаций и возникновения трещин, лопасть гидротурбины при сварке размещалась на подушке из металлической дроби.

Взрывные технологии также находят широкое применение для крепления труб в трубных дисках различного теплообменного оборудования, которое используется на тепловых и атомных электростанциях, а также в химическом и нефтехимическом оборудовании (рис. 5 в).

Рисунок 5 — Схемы конструкционной сварки: а – соединение в стык; б – плакирование криволинейных поверхностей; в – соединения труб и трубных дисков; 1 – заряд ВВ; 2 – детонатор; 3, 5 – листовые заготовки; 4 – подложка; 6 – лопасть гидротурбины; 7 – плакирующая заготовка; 8 – трубная плита; 9 – трубные заготовки

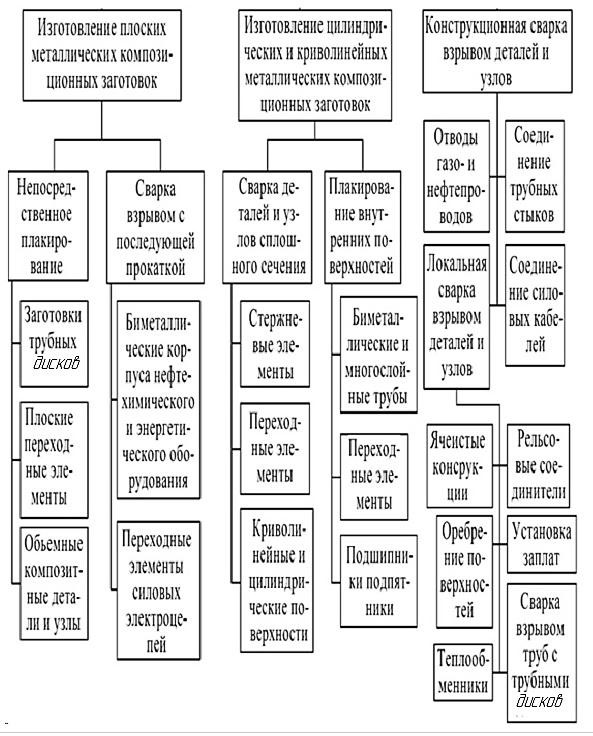

Основные области применения сварки взрывом

Сварка взрывом, благодаря своим неоспоримым достоинствам, таким как высокая скорость процесса и производительность, а также сверхвысокие давления и отсутствие расплава, является одним из самых перспективных и ведущих процессов в производственной отрасли. Этот высокопроизводительный и экономичный метод позволяет создавать соединения из различных металлов и сплавов с прочностью, которая может соответствовать свойствам основных материалов. Для ряда металлических соединений сварка взрывом является единственно возможным вариантом, благодаря уровню достигнутых служебных характеристик, разнообразию типоразмеров, высокой производительности и низкой себестоимости.

Области применения сварки взрывом изображены на рисунке 6.

Рисунок 6 — Области применения сварки взрывом

В современной металлообработке для процессов сварки взрывом применяются заряды массой от нескольких граммов до нескольких тонн, что расширяет возможности этого метода. На основе этого принципа работы существует несколько вариантов применения сварки взрывом:

- Сварка на открытых полигонах, где применяются заряды мощностью до 5 тонн ВВ и площади до 200 гектаров для изготовления крупных заготовок и узлов;

- Процесс сварки в переносных и стационарных взрывных камерах с зарядом ВВ от 20 граммов до 120 килограммов;

- Сварка взрывом в подземных каменоломнях и старых шахтах;

- Точечная сварка с помощью ручных инструментов, где используются малые заряды ВВ;

- В некоторых случаях сварочные работы проводятся прямо на готовом изделии в цехах, при его монтаже или эксплуатации;

- Основное преимущество работы на открытых полигонах заключается в том, что на значительном расстоянии от жилых и промышленных объектов можно осуществлять сварку больших заготовок и изделий, почти неограниченных по размерам и весу. Кроме того, несколько площадок для работы обеспечивают высокую производительность с минимальными капитальными затратами.

Сварка взрывом наибольшее применение нашла для плакирования плоских изделий, особенно когда речь идет о больших толщах основного материала. Например, освоено плакирование листов толщиной от 70 до 100 мм и площадью от 10 до 20 м2, используемых в сосудах давления для ответственного назначения.

Также существует успешный опыт плакирования изделий со сложной криволинейной геометрией. Взрывным методом плакировали и продолжают эксплуатировать более 150 рабочих колес радиально-осевых турбин на крупнейших гидроэлектростанциях. Номенклатура и объемы производства биметаллических изделий постоянно увеличиваются, что объясняется их эффективным применением.

С помощью различных модификаций сварки взрывом были освоены соединения в самых разных отраслях, включая трубопроводы, провода контактной сети железных дорог, алюминиевые оболочки кабелей связи, шинопроводы, трубные решетки теплообменников, рельсовые соединители, а также сталеалюминевые анодные штыри для электролизеров в алюминиевой промышленности.

Взрывная сварка также применяется для ремонта крупных оболочечных конструкций, а также для установки отводов к действующим газопроводам под давлением без необходимости стравливания газа или остановки транспортировки.

Интересные факты:

-

Плакирование лопастей гидротурбин: Одним из успешных применений сварки взрывом стало плакирование лопастей гидротурбин кавитационно-стойкими сталями, что значительно увеличило срок их службы и улучшило эксплуатационные характеристики.

-

Экономия и производительность: Сварка взрывом используется для производства крупных и тяжелых изделий, таких как корпуса теплообменников и реакторов, что невозможно сделать с помощью традиционных методов сварки, из-за огромных размеров и массы компонентов.

-

Сварка в необычных местах: Интересным применением сварки взрывом является ее использование в подземных каменоломнях и старых шахтах, где другие методы сварки не могут быть использованы из-за ограничений пространства и высоких затрат на оборудование.

-

Отсутствие расплава: В отличие от традиционных методов сварки, в сварке взрывом отсутствует расплавленный металл, что позволяет избежать многих проблем, связанных с коррозией, дефектами и сложностью последующей обработки.

-

Процесс длится миллисекунды: Сварка взрывом происходит настолько быстро, что весь процесс соединения элементов длится всего несколько миллисекунд, что делает его высокоскоростным и эффективным методом.

Заключение:

Сварка с использованием взрывчатого вещества — это уникальный и перспективный метод соединения материалов, который сочетает в себе высокую скорость, эффективность и способность работать с разнородными металлами и сплавами. Благодаря своему широкому спектру применения, сварка взрывом зарекомендовала себя как незаменимый процесс в таких отраслях, как атомная энергетика, химическое производство, судостроение и машиностроение. С учетом постоянно развивающихся технологий и расширяющихся областей применения, этот метод продолжает оставаться на переднем плане в мире современных сварочных технологий, предлагая новые возможности для производства и улучшения качества соединений в сложных и ответственных конструкциях.