Содержание страницы

Земляные работы являются одной из ключевых стадий любого строительства: от возведения дорог и промышленных площадок до устройства фундаментов и инженерных сооружений. Правильный выбор машин и способов разработки грунта напрямую влияет на производительность, экономичность и качество конечного результата. В статье рассматриваются современные методы разработки и перемещения грунтов с применением землеройно-транспортных машин, а также особенности их эксплуатации в различных условиях.

К землеройно-транспортным машинам относят широкий класс техники, включающий бульдозеры, скреперы, грейдеры и грейдер-элеваторы. Все они предназначены для комплексного выполнения земляных работ, однако именно скреперы и бульдозеры считаются основными машинами для массового перемещения грунтов на средние расстояния.

Бульдозеры и скреперы способны в одном рабочем цикле выполнить сразу несколько операций: срезать и разрабатывать грунт, транспортировать его на определённое расстояние, отсыпать в насыпь с частичным разравниванием и вернуться в забой налегке. Благодаря такой универсальности стоимость механизированных работ при их применении оказывается в 3–4 раза ниже по сравнению с использованием одноковшовых экскаваторов. Подобная экономическая эффективность подтверждается строительными нормами и практикой эксплуатации (например, требованиями ГОСТ 27200-87 по землеройным машинам).

Скрепер

Скреперы — это специализированные землеройно-транспортные машины, отличающиеся высокой производительностью и возможностью выполнять полный цикл земляных работ без привлечения вспомогательной техники. Их широко применяют при устройстве котлованов, планировке площадей, строительстве насыпей, а также при подготовке территорий для промышленных и гражданских объектов.

В современной практике используют несколько типов скреперов:

- прицепные с ковшами объёмом 3; 7 и 8 м3,

- полуприцепные с ёмкостью ковша 4,5 м3,

- самоходные с объёмом 8; 15 и 25 м3.

Прицепные и полуприцепные машины наибольшую эффективность демонстрируют при транспортировке грунта на 100–1000 м, тогда как самоходные оптимальны для расстояний от 300 до 3000 м. В мировой строительной практике встречаются скреперы вместимостью до 60 м3, что позволяет механизировать масштабные земляные работы в кратчайшие сроки.

Скреперы классифицируются по нескольким признакам. Главным параметром является геометрическая вместимость ковша (м3). Кроме того, учитываются такие показатели, как грузоподъёмность, ширина и глубина резания, а также толщина формируемого слоя при отсыпке. В отечественном строительстве преимущественно используются модели с вместимостью ковша 3–15 м3.

Ширина захвата при резании у машин с ковшами 4–25 м3 варьируется в пределах 2200–2800 мм. Глубина резания составляет 250–400 мм. Для повышения точности планировки часто применяется автоматическая система управления положением ковша, которая корректирует его в зависимости от рельефа.

Рабочим органом скрепера выступает ковш с режущим ножом, выполняющий послойное срезание грунта и его загрузку. При переходе к транспортировке ковш поднимается и закрывается. Разгрузка осуществляется в движении — либо свободным опрокидыванием, либо с помощью задней стенки (полупринудительная или принудительная выгрузка). Толщина снимаемой стружки колеблется от 0,12 до 0,35 м, ширина захвата — 1,65–2,75 м (для машин с ковшами 3–8 м3). Максимальная толщина отсыпаемого слоя составляет 0,35–0,5 м.

Классификация скреперов:

- по объему ковша: 1,5; 3,0; 6,0; 10,0; 15,0; 25 м3;

- по типу перемещения: прицепные, полуприцепные и самоходные;

- по характеру разгрузки: со свободной, полупринудительной и принудительной системой.

Скреперы применяются для механизации следующих процессов:

- разработка и укладка грунта в насыпи, котлованы и другие земляные сооружения;

- транспортировка грунта на расстояния от 100 до 5000 м;

- снятие растительного слоя с территории;

- послойное выравнивание поверхности при строительстве.

Рис. 1 – Самоходный скрепер МоАЗ-6014

Рабочий цикл скрепера включает несколько стадий: набор грунта ковшом, транспортировка в насыпь, выгрузка с частичным уплотнением и выравниванием, возвращение порожняком к забою и повторение процесса.

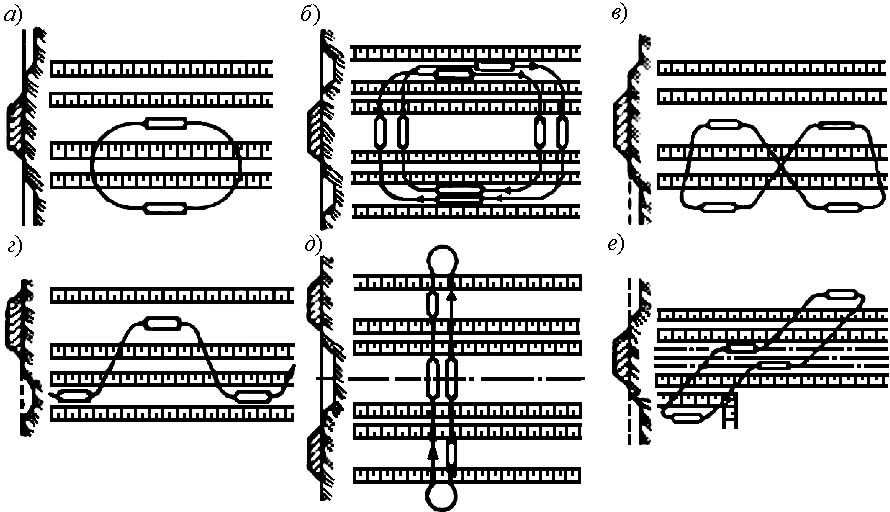

В зависимости от рельефа местности, расположения выемки и насыпи, а также технологических условий применяют различные траектории движения скреперов: эллиптическую, спиральную, «восьмёркой», зигзагообразную, челночно-поперечную и челночно-продольную (рис. 2).

Рис. 2 – Схемы движения скреперов: а) эллипс; б) спираль; в) восьмёрка; г) зигзаг; д) челночно-поперечная; е) челночно-продольная

Эллиптическая схема является наиболее универсальной и часто используется при планировке строительных площадок, а также при возведении насыпей и разработке выемок небольшой глубины (до 2 м). Она эффективна на линейных объектах, где нет необходимости обустраивать съезды.

Спиральная (кольцевая) схема представляет собой разновидность эллиптической. Она оптимальна для сооружения широких насыпей высотой 2–2,5 м и для разработки выемок глубиной до 2,6 м. Движение скреперов при этом происходит перпендикулярно оси возводимого объекта, что уменьшает расстояние транспортировки и увеличивает производительность.

Схема движения по «восьмёрке» применяется в условиях, близких к эллиптической траектории, но с чередованием правых и левых поворотов. Это сокращает время на развороты почти вдвое и позволяет повысить производительность на 3–5 %.

Зигзагообразная схема эффективна при возведении протяжённых насыпей высотой до 6 м, например при строительстве дорог или плотин. При условии, что рабочие участки имеют длину не менее 200 м, производительность возрастает на 15–20 % по сравнению с эллиптической схемой.

Челночно-поперечная схема используется при разработке выемок глубиной до 1,5 м с перемещением грунта в отвалы по обе стороны. Набор грунта выполняется перпендикулярно оси выемки при движении в обе стороны. Количество поворотов и длина пустого хода сокращаются, а производительность увеличивается на 20–25 % относительно эллиптической схемы.

Челночно-продольная схема движения скреперов используется в тех случаях, когда возводятся насыпи высотой до 5…6 м при условии устройства откосов с пологостью не круче 1:2. Источником грунта при этом служат двусторонние резервы, расположенные вдоль возводимой насыпи. Данная схема считается одной из наиболее экономичных: холостой пробег скрепера сокращается до минимума, что положительно влияет на производительность техники.

Если требуется вертикальная планировка площадей, чаще всего применяют эллиптическую, спиральную или челночно-поперечную траектории движения. Эти варианты позволяют достичь высокой равномерности при разравнивании, а также минимизировать потери времени на повороты.

Работа со скреперами в тяжёлых и плотных грунтах имеет свои особенности. Когда в составе грунта присутствуют включения или его разработка затруднена, поверхность предварительно рыхлят на толщину будущей стружки. Для этого используют специальные рыхлители — навесные или прицепные устройства, монтируемые на гусеничных тракторах. Конструкция стандартного рыхлителя предусматривает пять стоек-ножей. Однако при работе с особо твёрдыми породами применяют укороченный вариант — с тремя ножами (в этом случае 2-я и 4-я стойки снимаются).

В процессе работы скрепер срезает стружку грунта толщиной 0,12…0,35 м при ширине захвата ковша 1,65…2,75 м (в зависимости от типа машины). Отсыпка грунта послойная, и максимальная толщина отсыпаемого слоя составляет 0,35…0,5 м. Для получения равномерного слоя разгрузка осуществляется исключительно в движении. Заполнение ковша происходит на отрезке длиной 12…20 м, а выгрузка занимает короче участок — 9…15 м.

Для ускорения наполнения ковша и увеличения толщины срезаемой стружки нередко применяют тракторы-толкачи, работающие в связке со скреперами (обычно один толкач обслуживает 2…6 машин). Такая комбинация позволяет сократить время цикла и повысить коэффициент заполнения ковша.

Применяются следующие схемы резания грунта скрепером в зависимости от характеристик грунта и его сцепления:

- резание тонкой стружкой при постоянной глубине заглубления ножа — универсальный способ, подходящий для любых связных грунтов;

- снятие клиновидной стружки (толщина постепенно уменьшается) при заглублении ножа на максимальную глубину и его дальнейшем подъёме — используется для разработки лёгких связных грунтов на ровных участках;

- формирование гребенчатой стружки с попеременным заглублением и подъемом ковша при постепенном уменьшении амплитуды — применяется на сухих суглинистых и глинистых грунтах.

Скреперы характеризуются высокой проходимостью и устойчивостью. В гружёном состоянии они способны преодолевать подъёмы до 18 %, а при движении порожняком — до 40 %. При спуске техника может работать на уклонах до 45 %, а при боковом движении выдерживает поперечный уклон до 30 %.

Бульдозер

Бульдозер — универсальная землеройно-транспортная машина, оснащённая отвалом с режущим ножом. Он предназначен для разработки, перемещения и планировки грунтов, включая строительство котлованов, траншей, подготовку строительных площадок и проведение ландшафтных работ.

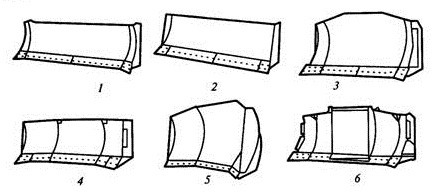

Конструкция бульдозеров предусматривает разные типы отвалов. В ряде моделей отвал может поворачиваться под углом, что повышает маневренность. Для уменьшения потерь грунта края отвала снабжаются открылками. Кроме того, к отвалу нередко крепится откосник, который облегчает планировку откосов. На рис. 3 представлены основные типы отвалов:

Рис. 3 – Основные типы бульдозерных отвалов: 1 – прямой поворотный; 2 – прямой неповоротный; 3 – полусферический; 4 – сферический; 5 – сферический для сыпучих материалов; 6 – с толкающей плитой

Рис. 4 – Бульдозер Б14 производства ЧТЗ с полусферическим отвалом

Рис. 5 – Бульдозер Б10ПМ производства ЧТЗ

Цикл работы бульдозера состоит из последовательности операций:

- резание и набор грунта при помощи отвала под уклон;

- перемещение грунта по поверхности;

- выгрузка с частичным разравниванием поверхности;

- возвратный холостой ход.

Разравнивание грунта осуществляется как передним, так и задним ходом. В процессе работы перед отвалом образуется призма грунта, называемая призмой волочения.

Эффективное использование бульдозеров ограничено расстоянием перемещения. При длине хода до 100 м машина демонстрирует высокую производительность, однако при превышении этого значения потери грунта становятся значительными — до 30 % и более. На практике экономически оправданное расстояние перемещения составляет:

- 60–80 м — для гусеничных бульдозеров,

- 100–140 м — для машин на пневмоколёсном ходу.

При транспортировке на расстояния до 50 м грунт перемещается из выемки в насыпь без устройства промежуточных валов. Если расстояние больше, через каждые 20…25 м устраивают временные валы, что снижает потери материала.

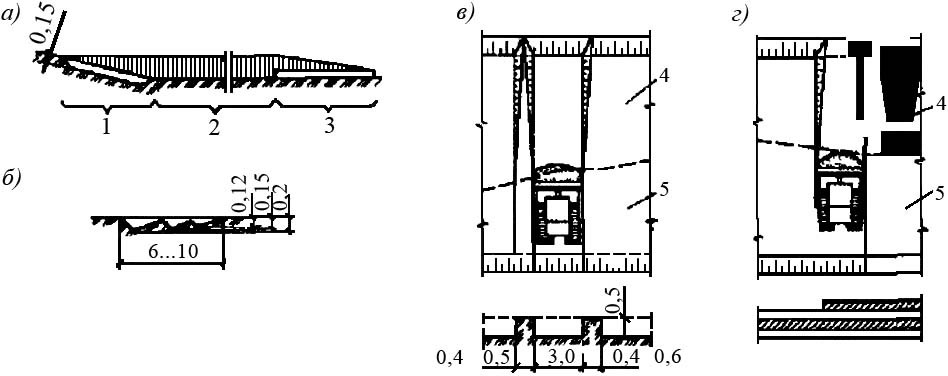

Для планировки площадей применяют два основных метода работы бульдозеров: траншейный и послойный (рис. 6).

Рис. 6 – Схема резания и перемещения грунта бульдозером: а) продольная при резании под уклон; б) то же, при горизонтальном участке; в) траншейным способом; г) послойным способом; 1 – участок резания; 2 – участок перемещения; 3 – участок разгрузки; 4 – насыпь; 5 – выемка

Траншейный способ работы бульдозера предусматривает деление выемки на отдельные ярусы высотой 0,4…0,5 м. Каждый участок разрабатывают по ширине отвала за 2…3 прохода машины. Между соседними участками оставляют полосы грунта шириной до 0,6 м, которые служат временными стенками траншеи и способствуют более полному заполнению отвала грунтом. Эти полосы обрабатываются в последнюю очередь — непосредственно перед завершающей планировкой территории. Такой метод позволяет существенно снизить потери грунта при его перемещении и в итоге обеспечивает повышенную производительность бульдозера.

Послойный способ отличается тем, что выемку разрабатывают на глубину одной стружки за проход. При этом работа ведётся либо по всей ширине участка, либо отдельными его секторами. Этот метод особенно эффективен на площадках сложной формы или при необходимости снятия сравнительно тонкого слоя.

При отсыпке грунта в насыпь применяется послойное укладывание материала с уплотнением, либо укладка отдельными кучами без уплотнения. Возврат бульдозера в забой чаще всего выполняется задним ходом с опущенным отвалом. Такое движение позволяет не только экономить время на разворотах, но и дополнительно разравнивать поверхность с промежуточным уплотнением. Если грунт обладает повышенной плотностью, его предварительно рыхлят. Для этого используют рыхлительное оборудование, состоящее из одного, двух или трёх зубьев, устанавливаемых на бульдозер (рис. 5).

Автогрейдер

Автогрейдеры — универсальные землеройно-транспортные машины высокой производительности. Их основное назначение — профилирование и отделка земляного полотна, планировка площадок и территорий, строительство и содержание грунтовых дорог, а также устройство водоотводных канав. Кроме того, автогрейдеры применяются при возведении невысоких насыпей из резервов с перемещением грунта на расстояние до 25 м (рис. 7).

Все выполняемые ими работы можно условно разделить на три группы:

- срезание и зарезание грунта ножом отвала;

- перемещение, выравнивание и планировка поверхности;

- окончательная отделка — разравнивание, профилирование откосов и придание требуемого уклона.

Рис. 7 – Автогрейдер Амкодор RD-165H с системой автоматического нивелирования

При строительстве дорожных насыпей из боковых резервов автогрейдер начинает работу с прорезания первой борозды по линии контура будущей насыпи. Эта линия предварительно фиксируется колышками и вехами. Затем машина срезает грунт с внутренней стороны резерва и перемещает его в тело насыпи.

Автогрейдеры способны вырезать канавы глубиной до 1,1 м и шириной по дну 0,4…1 м. Современные модели оснащаются системами автоматического контроля уклонов, что повышает точность профилирования.

Грейдер-элеватор

Грейдер-элеватор применяется для сооружения насыпей высотой не более 1,1 м, разработки канав глубиной до 1 м, а также для планировочных работ. В отдельных случаях он используется для загрузки грунта в транспортные средства.

Такая техника способна работать на участках с поперечным уклоном не более 18°. Наиболее эффективно использование грейдер-элеватора в связных грунтах естественной влажности. При этом тяжёлые и плотные грунты требуют предварительного рыхления. Разработка грунтов, содержащих валуны, крупные камни, корневища или гальку, данным оборудованием невозможна.

Режущий диск грейдер-элеватора устанавливается под определёнными углами захвата и резания в зависимости от свойств грунта. Машина перемещается по кольцевой траектории, при этом грунт из выемки поступает на транспортер и подаётся в насыпь (рис. 8).

Рис. 8 – Грейдер-элеватор

Толщина снимаемого слоя за один проход зависит от категории грунта и диаметра диска, и варьируется от 0,1 до 0,5 м. Наклонно расположенный транспортер перемещает материал по горизонтали до 9 м и по высоте — не более 3 м.

Для возведения широких насыпей грейдер-элеваторы часто используют совместно с автогрейдерами. При этом грейдер-элеватор отсыпает грунт в валики на высоту до 0,8 м, а автогрейдер распределяет эти валики по насыпи, формируя требуемый профиль. При необходимости возведения насыпи большей высоты автогрейдер многократно перемещается вдоль её тела, послойно распределяя и уплотняя грунт.

Заключение

Использование специализированных машин для разработки, перемещения и профилирования грунта позволяет значительно повысить эффективность строительных процессов. Бульдозеры обеспечивают быструю и экономичную выемку, автогрейдеры — точное формирование профиля и отделку поверхности, а грейдеры-элеваторы — рациональное возведение насыпей и канав при небольшой глубине. Правильное комбинирование этих машин, а также выбор оптимального способа (траншейного или послойного) позволяют сократить затраты времени и ресурсов, соответствуя требованиям действующих строительных норм и стандартов (например, ГОСТ 12.2.003-91 «Оборудование производственное. Общие требования безопасности»). Таким образом, комплексный подход к организации земляных работ обеспечивает долговечность и надёжность создаваемых объектов.