Содержание страницы

Литейное производство — это краеугольный камень современной промышленности, позволяющий создавать металлические изделия сложнейшей геометрии, от миниатюрных компонентов электроники до массивных блоков двигателей. В основе процесса лежит, казалось бы, простой принцип: расплавленный металл заливается в форму и после затвердевания сохраняет её очертания. Однако за этой простотой скрывается сложнейшая физико-химическая задача: обеспечить равномерное заполнение формы и контролируемую кристаллизацию для получения качественного изделия без дефектов. Классическое гравитационное литье, где металл течет лишь под действием силы тяжести, часто сталкивается с непреодолимыми трудностями. Эта статья представляет собой глубокий анализ современных методов литья, использующих внешнее давление как ключевой инструмент для преодоления этих ограничений и достижения высочайшего качества отливок.

1. Фундаментальные проблемы гравитационного литья

В процессе заливки формы жидким металлом гравитационным способом возникает каскад взаимосвязанных проблем, обусловленных неравномерностью тепловых процессов. Понимание этих вызовов — ключ к осознанию преимуществ технологий литья под давлением.

- Неравномерная кристаллизация: В первую очередь металл контактирует с холодными стенками формы в тонких сечениях (ребра, перегородки). Здесь происходит интенсивный теплообмен, приводящий к быстрому падению температуры, потере жидкотекучести и преждевременному затвердеванию. В то же время массивные части отливки остаются жидкими гораздо дольше.

- Возникновение дефектов: Этот температурный градиент порождает целый ряд дефектов. Между застывшими тонкими стенками и еще жидкими массивными частями возникают колоссальные внутренние усадочные напряжения. Эти напряжения приводят к короблению (искажению геометрии) отливки, а в местах резких переходов толщин — к образованию горячих трещин. Кроме того, преждевременное затвердевание в тонких каналах может привести к недоливу — неполному заполнению полости формы.

Традиционные попытки решить эти проблемы, такие как введение технологических добавок для повышения жидкотекучести или дополнительный перегрев расплава и подогрев формы, часто являются компромиссом с негативными последствиями:

- Добавки изменяют химический состав сплава, что может непредсказуемо сказаться на его финальных физико-механических свойствах, регламентированных стандартами (например, ГОСТ 1583-93 для алюминиевых литейных сплавов).

- Перегрев металла провоцирует его окисление, выгорание ценных легирующих элементов и интенсивное насыщение газами. Это неизбежно ведет к снижению прочности, повышает риск образования пригара, усадочной пористости и тех же горячих трещин.

- Подогрев формы может вызвать коробление самой оснастки и интенсивное выделение газов из материала формы, которые попадают в отливку, создавая газовую пористость.

Кардинальным решением является принудительное увеличение скорости заполнения формы за счет внешнего давления, что позволяет преодолеть гидравлическое сопротивление литниковой системы и самой полости формы, обеспечивая быстрое и полное формообразование до начала критической потери текучести.

2. Литье под низким давлением (ЛПНД)

Сущность методов литья под низким давлением (ЛПНД) заключается в том, что заполнение формы расплавом и его кристаллизация происходят под действием избыточного, но строго контролируемого давления газа (обычно воздуха или инертного газа) в диапазоне до 0,1 МПа. Ключевая особенность — подача металла в форму осуществляется снизу вверх по металлопроводу, что обеспечивает спокойное, ламинарное заполнение, минимизируя турбулентность и захват воздуха.

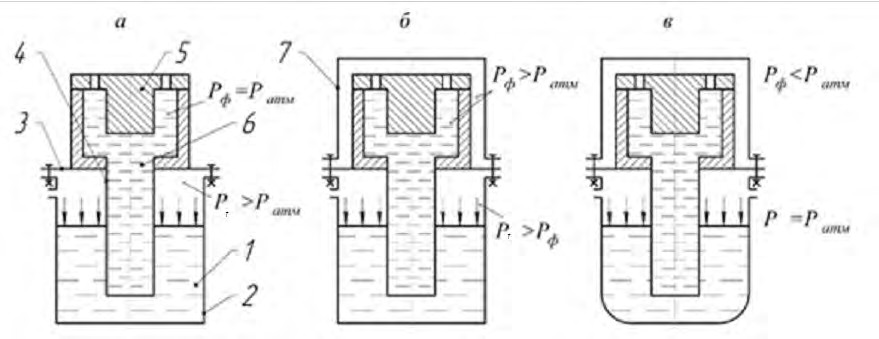

Рисунок 1 — Схемы способов литья: а – под низким давлением (ЛПНД), б – с противодавлением, в – вакуумным всасыванием; 1 – расплав, 2 – герметичная камера тигля, 3 – крышка камеры, 4 – металлопровод, 5 – литейная форма, 6 – литник, 7 – герметичная камера формы

2.1. Классическая схема ЛПНД

В данной технологии (рис. 1, а) тигель с расплавом помещается в герметичную камеру. Сверху устанавливается литейная форма, соединенная с тиглем металлопроводом. В полость формы подается сжатый газ (воздух) под давлением Pт, которое превышает атмосферное давление Pф в форме:

![]()

Под действием этой разницы давлений металл плавно поднимается по металлопроводу и заполняет форму. Скорость заполнения (Vм = 0,01 — 0,5 м/с) тонко регулируется скоростью нарастания давления. После кристаллизации отливки давление сбрасывается, и незатвердевший металл из металлопровода стекает обратно в тигель, что значительно повышает коэффициент выхода годного (до 90-95%).

2.2. Литье с противодавлением

Этот усовершенствованный метод (рис. 1, б) предназначен для сплавов, склонных к газонасыщению. В начальный момент и в камеру с тиглем, и в камеру с формой подается одинаковое избыточное давление (например, 0,5–0,6 МПа). Затем давление в камере с формой плавно стравливается. Возникающий перепад давлений ΔP заставляет металл подниматься и заполнять форму:

![]()

Заполнение происходит в среде сжатого газа, что подавляет выделение растворенных газов из расплава. Кристаллизация под всесторонним давлением обеспечивает превосходное питание отливки, минимизируя усадочную и газовую пористость. Этот метод идеален для получения массивных, герметичных отливок из алюминиевых и магниевых сплавов.

2.3. Литье вакуумным всасыванием

В этой технологии (рис. 1, в) движущей силой является не избыточное давление в тигле, а разрежение (вакуум), создаваемое в герметичной камере с формой. Давление в форме Pф становится ниже атмосферного (40–80 кПа), в то время как на поверхность расплава в тигле действует атмосферное давление Pт. Разница давлений заставляет металл «всасываться» в форму. Главное преимущество — вакуумирование активно удаляет газы из полости формы и самого расплава в процессе заливки, что позволяет получать сверхтонкостенные (до 1-1,5 мм), высокоточные и герметичные отливки с улучшенными механическими свойствами (прочность возрастает на 5-10%, а пластичность — до 30%).

2.4. Преимущества и недостатки ЛПНД

Достоинства:

- Высокий коэффициент выхода годного: до 90-95% за счет возврата металла из литниковой системы в тигель.

- Контролируемое качество: Спокойное заполнение формы снизу вверх минимизирует окисление расплава и газовую пористость.

- Улучшенная плотность: Постоянное давление в процессе кристаллизации эффективно компенсирует усадочные явления.

- Автоматизация: Процесс легко автоматизируется, исключая ручной труд на операции заливки.

Недостатки:

- Ограничения по сплавам: Низкая стойкость металлопровода затрудняет работу с тугоплавкими сплавами (сталь, чугун).

- Сложность оборудования: Требуются герметичные камеры, сложные системы уплотнений и точного регулирования давления.

- Нестабильность процесса: Утечки воздуха и изменение уровня расплава в тигле могут влиять на повторяемость результатов.

3. Литье под высоким давлением (ЛВД)

Это принципиально иной процесс, характеризующийся сверхвысокими скоростями и давлениями. Заполнение пресс-формы происходит за сотые доли секунды под давлением, достигающим десятков и даже сотен мегапаскалей. Технология идеально подходит для массового и крупносерийного производства тонкостенных изделий сложной формы.

3.1. Машины с холодной камерой прессования

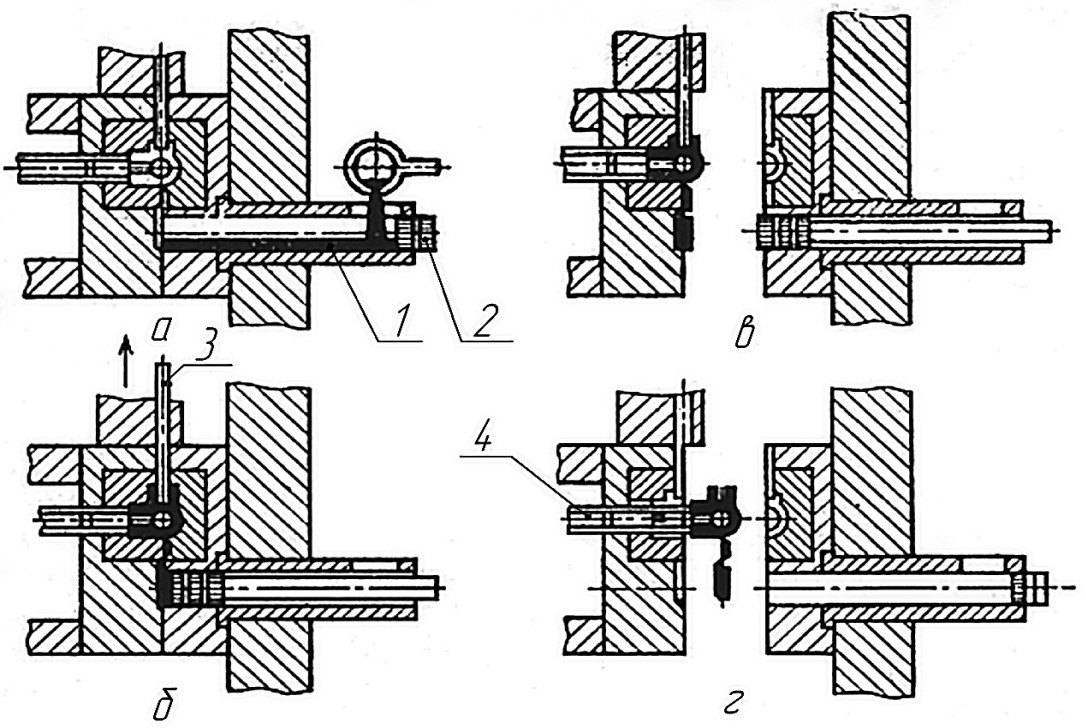

В данной конфигурации (рис. 2) плавильная печь находится отдельно от литейной машины. Порцию расплава заливают в горизонтальную или вертикальную камеру прессования (1), откуда мощный поршень (2) с огромной скоростью впрыскивает его в сомкнутую металлическую пресс-форму. После кристаллизации под высоким давлением форма раскрывается, и отливка выталкивается системой толкателей (4). Этот метод универсален и применяется для сплавов с высокой температурой плавления: алюминиевых, магниевых, медных, а в редких случаях — сталей.

Рисунок 2 — Схема технологического процесса ЛВД на машине с холодной камерой прессования: а – заливка в камеру; б – впрыск в пресс-форму; в – раскрытие пресс-формы; г – выталкивание отливки; 1 – камера прессования; 2 – поршень; 3 – стержень; 4 – толкатель

3.2. Машины с горячей камерой прессования

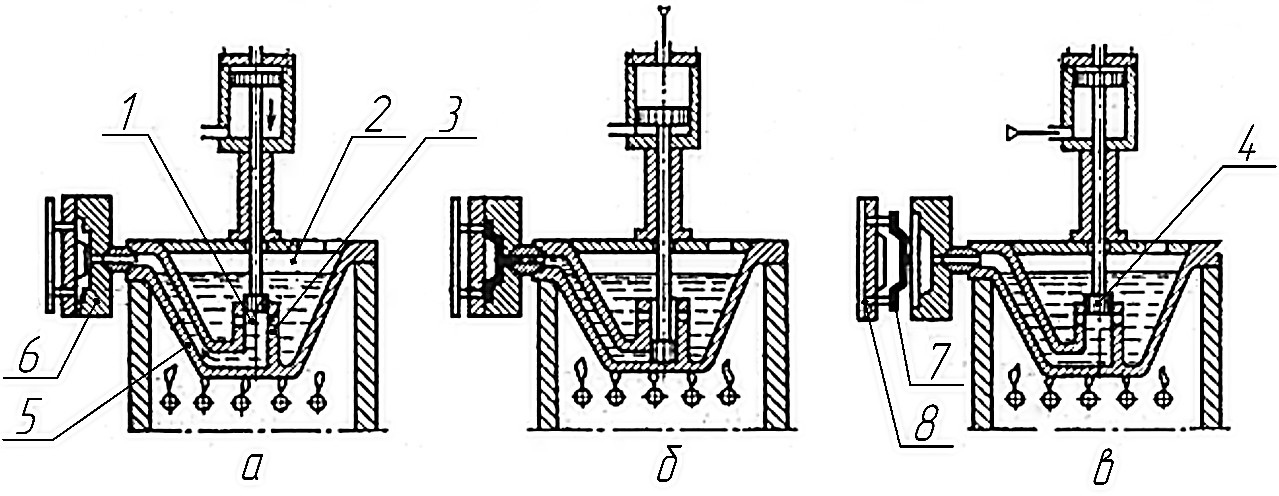

Здесь камера прессования (1) погружена непосредственно в тигель (2) с расплавом (рис. 3). При движении поршня (4) вниз он перекрывает впускное отверстие и вытесняет металл по каналу (5) в пресс-форму. Этот способ значительно производительнее, так как исключается операция заливки в камеру. Однако из-за постоянного контакта с расплавом детали прессующего узла быстро изнашиваются, поэтому метод применим только для легкоплавких сплавов, не агрессивных к материалу поршня (цинковые, свинцовые, некоторые магниевые сплавы).

Рисунок 3 — Схема технологического процесса ЛВД на машине с горячей камерой прессования: а – исходное положение; б – заполнение и кристаллизация; в – извлечение отливки; 1 – камера прессования; 2 – тигель; 3 – впускное отверстие; 4 – поршень; 5 – канал (мундштук); 6 – пресс-форма; 7 – отливка; 8 – толкатель

3.3. Ключевые преимущества и ограничения ЛВД

Достоинства:

- Высочайшая производительность: Цикл литья занимает от нескольких секунд до минуты, что идеально для массового производства.

- Исключительная точность и качество поверхности: Позволяет получать отливки 8-13 квалитетов точности по ГОСТ 3212-92 с шероховатостью поверхности до Ra = 0,63 мкм. Припуски на мехобработку минимальны (0,3-0,8 мм) или отсутствуют.

- Возможность изготовления тонкостенных изделий: Благодаря огромной скорости впуска (до 120 м/с) расплав заполняет стенки толщиной менее 1 мм до начала кристаллизации.

Недостатки:

- Газовоздушная пористость: Высокоскоростной турбулентный поток захватывает воздух из полости формы, который остается в теле отливки в виде мелких пор. Это снижает пластичность и герметичность, а также делает невозможной упрочняющую термообработку.

- Высокая стоимость оснастки: Пресс-формы — это сложные и дорогие изделия, их применение рентабельно только при больших партиях продукции.

- Ограничения по массе и габаритам: Размеры отливки напрямую зависят от мощности машины (усилия запирания).

4. Литье с кристаллизацией под давлением (жидкая штамповка)

Этот гибридный процесс, также известный как жидкая штамповка, сочетает в себе элементы литья и ковки. Расплав гравитационно заливается в открытую матрицу, после чего пуансон (поршень) опускается, окончательно формируя контуры изделия и подвергая его высокому давлению (50-200 МПа) вплоть до полного затвердевания. Процесс осуществляется на гидравлических прессах.

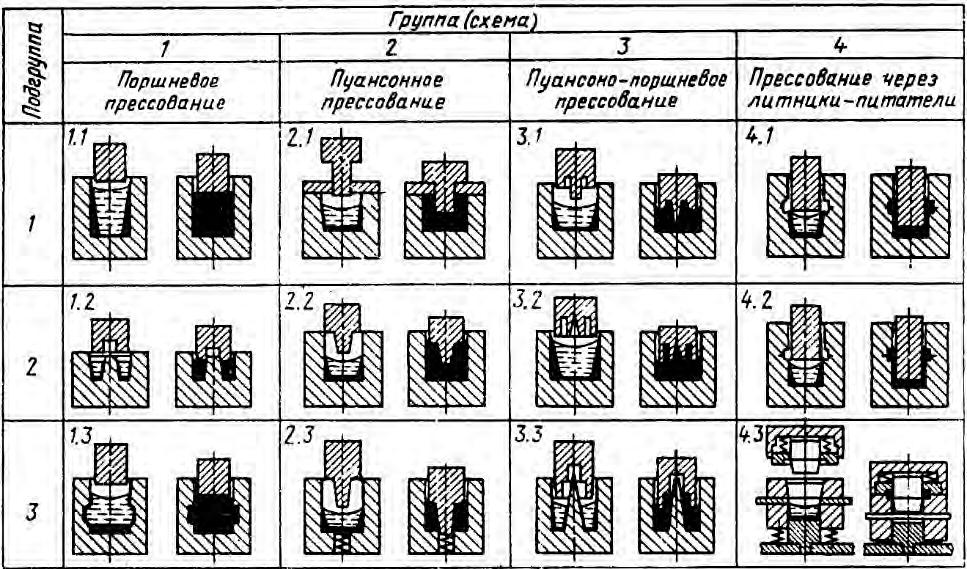

Рисунок 4 — Классификация схем кристаллизации под давлением (жидкой штамповки)

В отличие от ЛВД, здесь нет высокоскоростного впрыска. Заполнение происходит спокойно, а высокое давление прикладывается к уже кристаллизующемуся металлу. Это позволяет полностью исключить усадочную и газовую пористость, получая плотную, монолитную структуру. Механические свойства таких отливок (особенно пластичность) возрастают в 2-4 раза и приближаются к свойствам поковок.

Ключевыми параметрами являются давление прессования, скорость движения пуансона (не более 0,2 м/с для сохранения ламинарного течения), температура расплава и формы. Метод идеален для изготовления ответственных, высоконагруженных деталей, требующих максимальной плотности и герметичности: поршней ДВС, компонентов гидравлических и пневматических систем, элементов подвески.

Заключение: Сравнительный анализ и перспективы

Выбор технологии литья под давлением — это всегда инженерный компромисс, основанный на требованиях к детали, материале, объеме производства и экономической целесообразности. Каждый из рассмотренных методов занимает свою уникальную нишу.

| Параметр | ЛПНД | ЛВД | Жидкая штамповка |

|---|---|---|---|

| Давление | Низкое (до 0.1 МПа) | Высокое (20-500 МПа) | Очень высокое (50-200 МПа) |

| Скорость заполнения | Низкая (ламинарная) | Очень высокая (турбулентная) | Очень низкая |

| Пористость | Минимальная | Присутствует (газовая) | Практически отсутствует |

| Типичные материалы | Алюминиевые, магниевые сплавы | Цинковые, алюминиевые, медные сплавы | Все виды сплавов, в т.ч. стали |

| Ключевое преимущество | Выход годного, чистота металла | Производительность, точность | Механические свойства, плотность |

Будущее литейных технологий неразрывно связано с цифровизацией. Системы компьютерного моделирования (CAE), такие как MagmaSoft или Flow-3D, позволяют виртуально «пролить» сотни вариантов литниковой системы и режимов, оптимизируя процесс еще до изготовления дорогостоящей оснастки. Это, в сочетании с разработкой новых жаропрочных сплавов и автоматизированным контролем параметров в реальном времени, продолжит расширять границы возможного в искусстве превращения жидкого металла в высокотехнологичные изделия.