Содержание страницы

В современной промышленности, где требования к точности деталей, сложности их геометрии и качеству поверхности непрерывно растут, ключевую роль играют прецизионные методы литья. Эти технологии позволяют получать заготовки, максимально приближенные по форме и размерам к готовому изделию, что кардинально сокращает объем последующей механической обработки, экономит металл и снижает трудозатраты. Исторически, литье по выплавляемым моделям является одним из древнейших способов обработки металлов, известным еще тысячи лет назад, но именно в XX веке, с развитием новых материалов и оборудования, оно получило второе рождение.

Ключевой особенностью этой группы методов является использование разовых (разрушаемых) моделей, которые не извлекаются из литейной формы, а удаляются непосредственно в процессе подготовки формы или ее заливки. В зависимости от способа удаления модели, технологии делятся на несколько видов: с выплавляемыми, газифицируемыми (выжигаемыми), растворяемыми, испаряемыми или даже замороженными моделями. Наибольшее промышленное распространение и эффективность показали две технологии, которые мы подробно рассмотрим: литье по выплавляемым моделям (ЛВМ) и литье по газифицируемым моделям (ЛГМ).

1. Литье по выплавляемым моделям (ЛВМ): искусство точности

Литье по выплавляемым моделям — это сложный, многоэтапный процесс, позволяющий создавать отливки с высочайшей детализацией и чистотой поверхности из практически любых литейных сплавов. Суть технологии заключается в создании точной копии будущей детали из легкоплавкого материала, формировании вокруг нее цельной керамической оболочки и последующем удалении модели путем ее расплавления.

Технологический цикл изготовления отливки

Процесс производства можно разбить на несколько ключевых этапов, каждый из которых вносит свой вклад в итоговое качество продукта.

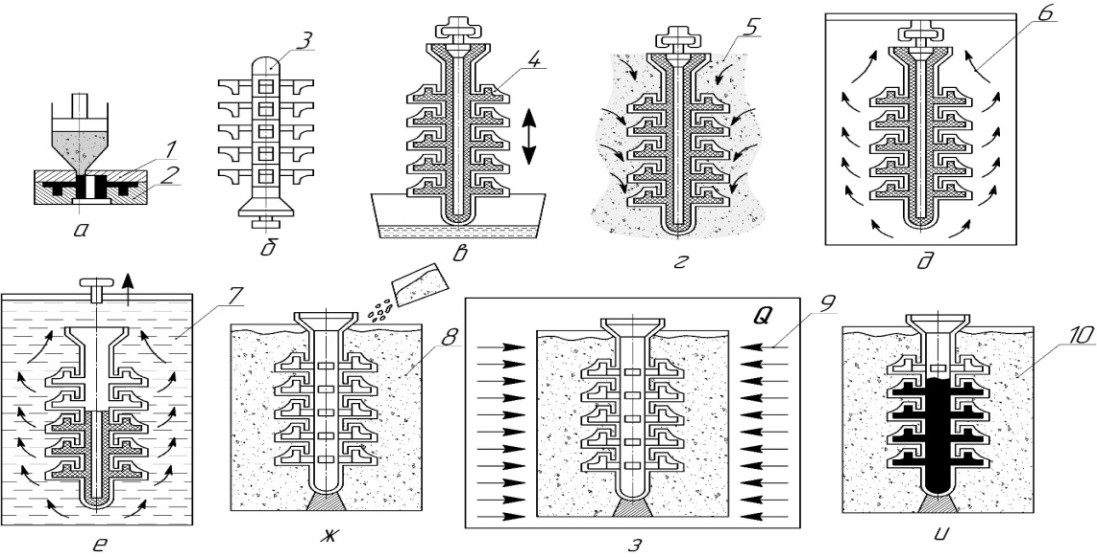

Этап 1: Создание модельного звена. Начинается все с изготовления точной копии детали — модели 2. Ее формируют в специальной пресс-форме 1, которая является негативным отпечатком будущего изделия с учетом припусков на термическую усадку сплава и минимальную механическую обработку (рис. 1 а). Материалом для моделей служат специальные модельные составы на основе парафина, стеарина, воска или синтетических полимеров (например, полистирола). Реже применяются растворимые материалы, такие как карбамид. Выбор материала зависит от требуемой точности, сложности модели и серийности производства. Составы должны обладать низкой вязкостью в расплавленном состоянии, минимальной усадкой и достаточной прочностью в твердом виде.

Рисунок 1 — Последовательность изготовления многослойной оболочковой формы по выплавляемым моделям: а – изготовление модели; б – сборка блока; в — погружение блока в жидкую смесь; г – обсыпка; д – сушка; е – удаление модели; ж – засыпка; з – прокаливание; и – заливка; 1 – пресс-форма; 2 – модель; 3 – блок моделей; 4 – оболочка; 5 – огнеупорный материал; 6 – воздушный поток; 7 – вода; 8 – наполнитель; 9 – печь; 10 – прокаленная форма

Этап 2: Сборка модельного блока. Готовые модели 2 собираются в единую конструкцию — так называемый «куст» или блок 3 (рис. 1 б). Модели припаиваются к центральному стержню — стояку, который также выполнен из модельного материала и формирует литниковую систему. Конструкция блока проектируется таким образом, чтобы обеспечить равномерное заполнение всех полостей расплавом и направленную кристаллизацию отливок.

Этап 3: Формирование керамической оболочки. Собранный блок погружают в емкость с жидкой огнеупорной суспензией (рис. 1 в), состоящей из пылевидного наполнителя (кварцевый песок тонкого помола, электрокорунд) и связующего вещества (чаще всего этилсиликат). На поверхности блока образуется тонкий слой 4. Сразу после этого блок обсыпают более крупнозернистым огнеупорным материалом 5, например, кварцевым песком или шамотной крошкой (рис. 1 г). Этот слой армирует суспензию и увеличивает толщину оболочки. Процесс нанесения суспензии и обсыпки повторяется многократно (от 3 до 10 раз) до достижения необходимой толщины и прочности оболочки. Каждый слой обязательно просушивается на воздухе, в парах аммиака 6 или в специальных сушильных камерах (рис. 1 д).

Этап 4: Удаление модели и прокаливание формы. После окончательной сушки из полученной оболочковой формы удаляют модельный состав. Самый распространенный способ — выплавление в горячей воде 7, в паровом автоклаве или в горячем воздухе (рис. 1 е). Модельный состав стекает, оставляя после себя идеальный отпечаток. Затем пустую оболочковую форму помещают в печь 9 для прокаливания при высоких температурах (950-1050 °C или 1223-1323 K) (рис. 1 з). Прокаливание решает сразу несколько задач: удаляет остатки модельного состава, выжигает влагу, повышает прочность и газопроницаемость керамики, а также нагревает форму до температуры заливки, что улучшает заполняемость тонких сечений.

Этап 5: Заливка и финишные операции. Для придания дополнительной прочности перед заливкой форму 10 часто устанавливают в металлический контейнер-опоку и засыпают опорным наполнителем 8 — сухим кварцевым песком или шамотом (рис. 1 ж). Это предотвращает разрушение тонкостенной керамической оболочки под давлением жидкого металла. Заливку расплава производят в горячую форму (рис. 1 и). После кристаллизации и остывания металла отливки выбивают, разрушая керамическую оболочку, очищают от остатков керамики и отрезают от литниковой системы.

Преимущества и недостатки технологии ЛВМ

Благодаря отсутствию плоскости разъема формы, высокой химической инертности и термостойкости керамики, а также нагреву формы перед заливкой, метод ЛВМ обеспечивает ряд уникальных преимуществ:

- Высочайшая точность и качество поверхности. Точность отливок соответствует 5-7 классам по ГОСТ Р 53464-2009, а шероховатость поверхности может достигать Rz = 10-40 мкм (иногда Ra = 2,5 мкм), что сопоставимо с результатами грубого шлифования.

- Сложность конфигурации. Возможность получать детали сложнейшей формы, с внутренними полостями и тонкими стенками, которые невозможно изготовить другими методами литья.

- Универсальность по сплавам. Метод подходит для литья практически любых металлов и сплавов: от углеродистых и легированных сталей (согласно ГОСТ 977-88) до жаропрочных, коррозионностойких сплавов, а также бронзы, латуни и алюминия.

- Экономия материала. Коэффициент точности по массе достигает 0,85-0,95, что минимизирует припуски на механическую обработку (для деталей до 50 мм припуск составляет ~1,4 мм, до 500 мм ~3,5 мм) и сокращает отходы металла в стружку.

Однако метод не лишен и существенных недостатков:

- Высокая трудоемкость и длительность цикла из-за большого количества ручных операций и необходимости послойной сушки оболочки.

- Сложность контроля качества, так как на результат влияет множество факторов (состав модельной массы, суспензии, температура, влажность и т.д.).

- Высокая себестоимость, обусловленная использованием дорогих расходных материалов и сложностью автоматизации.

- Невысокий технологический выход годного из-за массивной литниковой системы, необходимой для компенсации усадки и качественного заполнения формы.

Области применения и конструктивные особенности

ЛВМ эффективно применяется для изготовления ответственных деталей в авиакосмической отрасли (лопатки турбин), автомобилестроении (детали турбокомпрессоров, клапаны), медицине (имплантаты, хирургический инструмент), приборостроении и для производства художественных изделий. Экономический эффект максимален при переходе от механической обработки из проката или поковок к литой заготовке, что снижает отход металла в стружку на 35-90% и трудоемкость на 25-85%.

При проектировании деталей под ЛВМ следует учитывать ряд особенностей:

- Толщина стенок: Отношение толщин сопрягаемых стенок не должно превышать 4:1. Минимальная толщина кромок — 0,3–0,4 мм, а для жаропрочных сплавов — не менее 0,6–0,7 мм.

- Ребра жесткости: Рекомендуется располагать на внешних поверхностях. Их толщина должна составлять 0,7–0,8 от толщины основной стенки.

- Радиусы скруглений: Минимальный радиус в сопряжениях — 1–2 мм. При большой разнице в толщине стенок радиусы увеличивают до 5–10 мм для предотвращения образования усадочных дефектов.

- Отверстия: Литые сквозные отверстия диаметром 5 мм уверенно получаются при их длине до (4…6)d. Минимально возможный диаметр отверстия — 0,5 мм в стенках толщиной 1-1,5 мм.

2. Литье по газифицируемым моделям (ЛГМ): точность и экономичность

Литье по газифицируемым моделям (также известное как Lost-Foam Casting) — это прорывная технология, которая сочетает в себе высокую точность, близкую к ЛВМ, с экономической эффективностью, сопоставимой с традиционным литьем в песчано-глинистые формы. Этот метод является одним из самых перспективных направлений в современном литейном производстве.

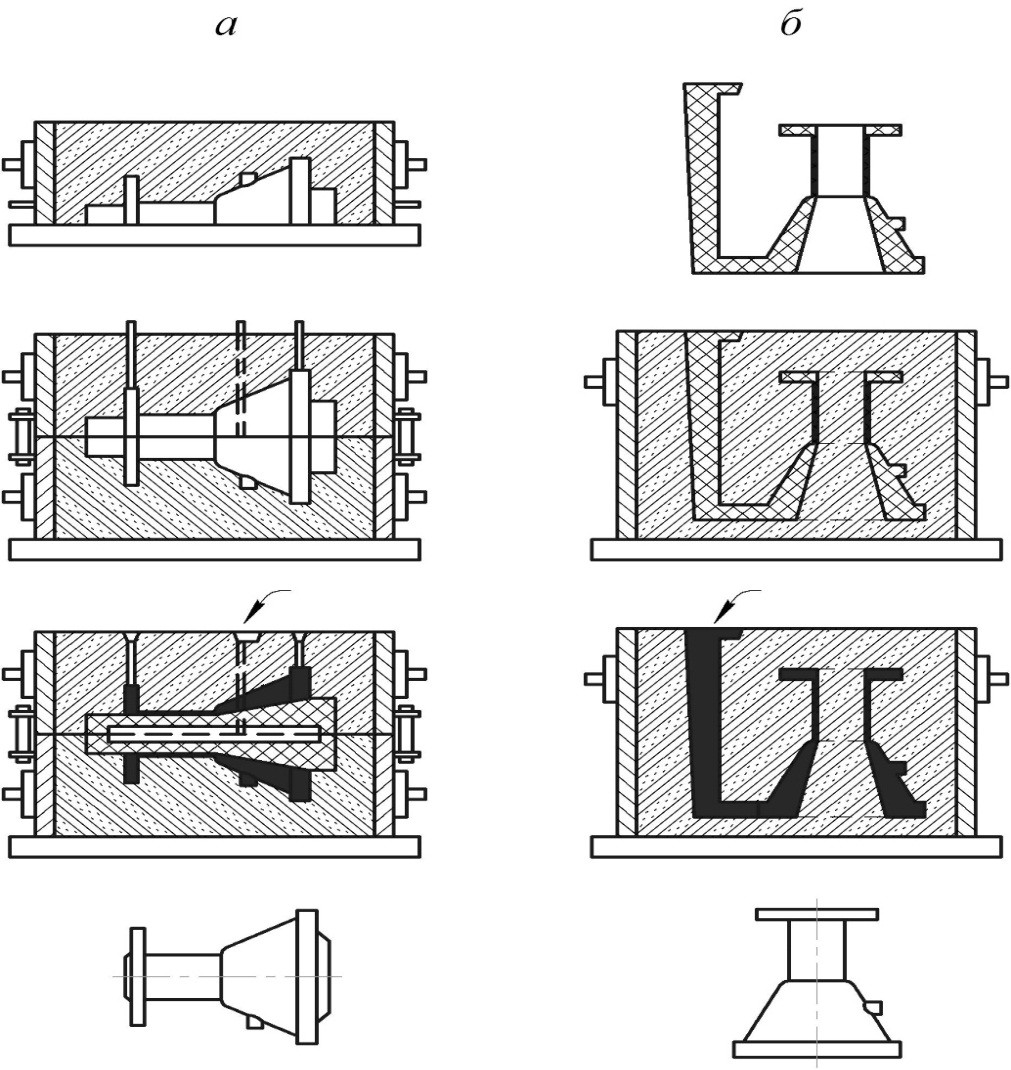

Рисунок 2 — Схемы процессов получения отливок: а – литьем по разъемной многоразовой модели; б – литьем по разовой газифицируемой модели

Ключевое отличие ЛГМ от ЛВМ заключается в том, что модель из пенополистирола не удаляется из формы до заливки. Она остается внутри и газифицируется (термически деструктирует) под воздействием высокой температуры жидкого металла, который мгновенно замещает ее, в точности повторяя форму полости (рис. 2 б).

Технология процесса ЛГМ

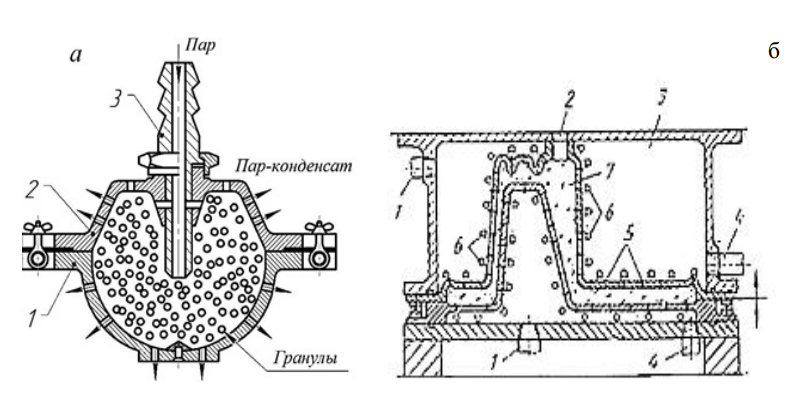

Этап 1: Изготовление пенополистироловой модели. Разовые модели изготавливают из вспенивающегося полистирола, гранулы которого содержат порообразователь (например, изопентан). В серийном производстве гранулы «подвспенивают» и затем «выпекают» в металлических пресс-формах под действием пара. В единичном производстве модели можно вырезать из стандартных пенополистироловых плит (например, из материала, соответствующего ГОСТ 15588-2014) на станках с ЧПУ. Сложные модели склеивают из нескольких частей. Затем модели собирают в блоки (кусты) со стояком из того же материала.

Рисунок 3 — Пресс-формы для изготовления газифицируемых моделей внутренним (а) и внешним (б) тепловыми ударами: а – 1, 2 – нижняя и верхняя части пресс-формы; 3 – инжектор; б – 1 – штуцер для подачи пара; 2 – отверстия для заполнения пресс-формы гранулами пенополистирола; 3 – камера; 4 – отвод пара; 5 – венты; 6 – форсунки; 7 – модель из пенополистирола

Этап 2: Нанесение противопригарного покрытия. Собранный модельный блок покрывают слоем специальной огнеупорной краски. Это покрытие выполняет несколько функций: создает барьер между металлом и формовочным материалом, обеспечивая чистоту поверхности отливки, и регулирует отвод газов, образующихся при деструкции модели.

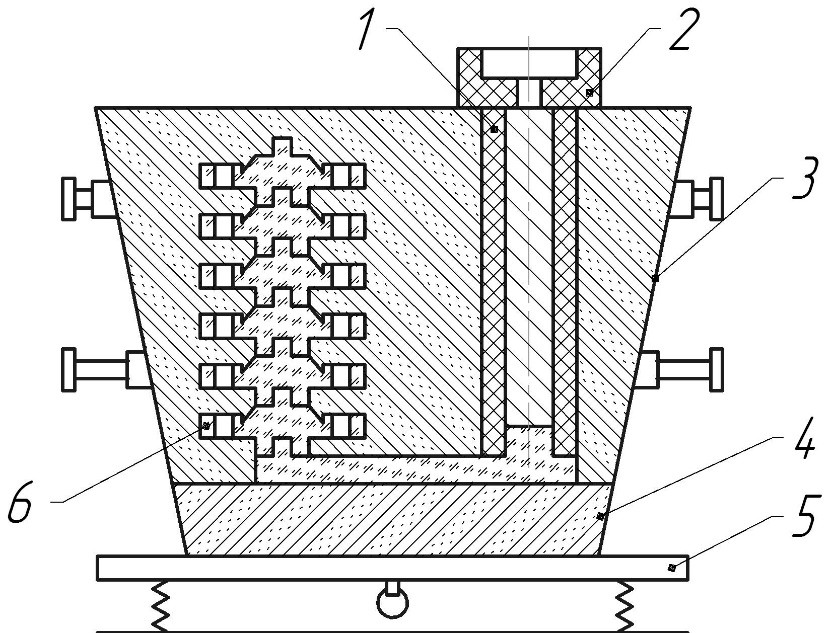

Этап 3: Формовка. Модель с покрытием устанавливают в опоку-контейнер 3 и засыпают сухим кварцевым песком 4 без какого-либо связующего вещества (рис. 4). Песок уплотняется путем вибрации 5. Отсутствие связующего — одно из главных преимуществ метода, так как оно исключает операции по приготовлению и регенерации смеси. Для сложных отливок и повышения устойчивости формы применяют вакуумирование: опоку герметично накрывают пленкой и откачивают воздух. Создаваемое разрежение (0,04–0,05 МПа) заставляет атмосферное давление плотно «обжимать» песком модель, придавая форме необходимую прочность.

Рисунок 4 — Изготовление формы с пенополистироловой моделью без связующего: 1 – керамический стояк; 2 – чаша; 3 – опока-контейнер; 4 – предварительная засыпка; 5 – вибратор; 6 – блок моделей

Этап 4: Заливка и выбивка. В подготовленную форму заливают жидкий металл. Под его действием пенополистирол газифицируется, и продукты деструкции отводятся через слой краски и сухой песок. После остывания отливки опоку просто переворачивают — сухой песок свободно высыпается, освобождая готовую отливку, которая требует минимальной очистки.

Эффективность и области применения ЛГМ

Технология ЛГМ демонстрирует выдающуюся экономическую эффективность, особенно в сравнении с литьем в песчаные формы. Затраты снижаются на 30-35% за счет:

- Ликвидации стержневого производства. Любые внутренние полости формируются самой моделью.

- Упрощения процессов формовки и выбивки. Исключаются операции по смесеприготовлению и сложной регенерации.

- Снижения затрат на мехобработку благодаря высокой точности отливок.

- Экологичности. Значительно сокращаются вредные выбросы, так как в формовочной смеси отсутствуют синтетические связующие.

Области применения ЛГМ чрезвычайно широки:

- Автомобилестроение: блоки цилиндров, головки блоков, впускные и выпускные коллекторы, корпуса коробок передач.

- Станкостроение: станины, корпуса редукторов, сложные корпусные детали.

- Единичное и мелкосерийное производство: литые заготовки крупных штампов, уникальные и экспериментальные отливки, ремонтные детали.

Огромный потенциал технологии раскрывается при использовании моделей, выращенных методом лазерной стереолитографии (3D-печати). Это позволяет в кратчайшие сроки получать отливки сложнейшей геометрии без изготовления дорогостоящей пресс-формы. Яркий пример — опыт Тушинского машиностроительного завода, где по этой технологии были изготовлены рабочие колеса гидротурбин массой до 5 тонн и диаметром 3.5 метра.

Заключение: выбор оптимальной технологии

И литье по выплавляемым моделям, и литье по газифицируемым моделям являются передовыми технологиями, позволяющими решать сложнейшие производственные задачи. Выбор между ними зависит от конкретных требований к детали, материала, серийности производства и экономических соображений.

ЛВМ остается незаменимым для получения миниатюрных, особо точных и сложных деталей из жаропрочных и специальных сплавов, где цена ошибки высока, а требования к качеству — максимальны. Это «ювелирная» технология для ответственных применений.

ЛГМ, в свою очередь, является более универсальным и экономичным решением для широкого спектра деталей из черных и цветных сплавов, предлагая превосходный баланс между точностью, сложностью и себестоимостью. Это технология массового производства высококачественных отливок.

Развитие обеих технологий продолжается: создаются новые модельные составы и керамические материалы, совершенствуется оборудование, внедряются средства автоматизации и цифрового моделирования, что открывает новые горизонты для инженеров и конструкторов по всему миру.