Широко распространено производство отливок в разовых песчаных формах. Этот способ применяется для изготовления из различных сплавов отливок широкого диапазона размеров и конфигураций. Технологический процесс литья в песчаные формы состоит из ряда последовательных операций: подготовка материалов, приготовление формовочных и стержневых смесей, изготовление форм и стержней, установка стержней и сборка форм, плавка металла, и заливка его в формы, охлаждение металла и выбивка готовой отливки, очистка отливки, термообработки и отделки.

Материалы, применяемые для изготовления разовых литейных форм и стержней делятся на исходные формовочные материалы и на формовочные смеси; их масса равна в среднем 5-6 тонн на 1 тонну годных отливок. При изготовлении формовочной смеси используют отработанную формовочную смесь, выбитую из опок, свежие песчано- глинистые материалы, добавки, улучшающие свойства смеси, воду. Приготовление смеси производят в определенной последовательности на смесеприготовительном оборудовании: ситах, сушилах, дробилках, мельницах, магнитных сепараторах, смесителях и т. п.

Формы и стержни изготавливают на специальном формовочном оборудовании. Насыпанная в опоки смесь уплотняется встряхиванием, прессованием или совместно тем и другим способом. Крупные формы заполняют с помощью пескометов. Формы в опоках подвергаются тепловой сушке в литейных сушилах.

После заливки форм жидким металлом и его отвердения отливки обычно выбивают из форм на вибрационных решетках. Полученные отливки поступают в очистное отделение, в котором отделяют пригоревшую смесь, элементы литниковой системы, зачищают остатки литников. Крупные отливки очищают гидравлическим способом в специальных камерах.

Самым многооперационным процессом производства отливок является формовка, реализация которой требует применение большого количества по массе и номенклатуры исходных материалов, а также задействования парка специализированного оборудования.

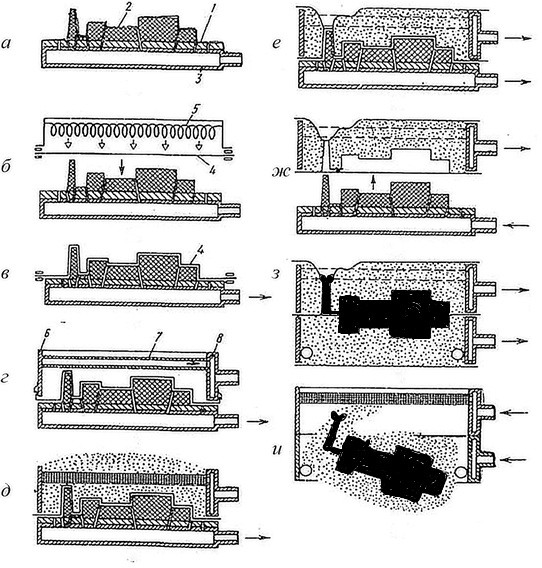

Особенностью вакуумной формовки является использование только кварцевого песка, пленки и вакуумного насоса. Сущность способа вакуумной формовки и последовательность операций иллюстрируется схемой, представленной на рисунке 1. Модельная плита 1 с закрепленной на ней моделью 2 монтируется на вакуумируемой камере 3, полость которой соединена сквозными каналами с поверхностью плиты и модели (рис. 1 а)

Полимерную пленку 4 толщиной 0,05-0,10 мм в течение нескольких секунд нагревают электрическим нагревателем 5 до перевода пленки в пластическое состояние (рис. 1 б).

Пленку накладывают сверху на модель (рис. 1 в), а полость камеры 3 подключают к вакуумному насосу. При этом пленка плотно облегает поверхность модельной плиты и модели, точно воспроизводя её контур.

На модельную плиту устанавливают опоку 6, которая через вытяжную камеру соединена с трубопроводом 7 и коллектором 8 (рис. 1 г). В опоку засыпают сухой мелкозернистый песок без связующего и предварительно уплотняют песок легкой вибрацией (рис. 1 д).

Далее отформовывают литниковую чашу, удаляют избыток песка из полуформы, накладывают на её поверхность полимерную пленку (без предварительного её нагрева) и уплотняют формовочный материал отсосом воздуха (вакуумированием формовочного материала) (рис. 1 е).

После вакуумирования полуформа приобретает необходимую прочность. Полуформу отключают от вакуумной системы и отделяют от модельной плиты (рис. 1 ж).

Вторую полуформу изготовляют аналогично, затем собирают из них форму. После сборки формы можно выполнять заливку. В процессе сборки формы, заливки металла и затвердевания отливки опоки подключены к вакуумному насосу (рис. 3.1 з). Как только температура отливки достигает значения, необходимого для сохранения её прочности, насос отключают, а песок, удаляемый из опок, через охладительное и пылеулавливающее устройство поступает в бункер (рис. 3.1 и).

Рисунок 1 — Последовательность операций при вакуумной формовке

При заливке пленка испаряется либо сгорает под влиянием заливаемого металла. Под воздействием вакуума продукты деструкции пленки проникают в форму и вместе с частицами песка образуют тонкую оболочку, которая упрочняет граничный слой формы. Это наряду с противопригарным покрытием обеспечивает получение отливок с низкой шероховатостью поверхности, что не требует дополнительных затрат на финишные операции очистки отливок.

Достоинства и недостатки вакуумной формовки

По сравнению с литьем в химически твердеющие или сырые песчаные формы при вакуумной формовке требуется практически в 2 раза меньше рабочих, а оборудование в 2 раза дешевле, чем оборудование для изготовления химически твердеющих форм.

Практически отпадает смесеприготовление, так как подготовка формовочного материала сводится лишь к просеиванию, охлаждению и регенерации использованного песка. Это резко сокращает затраты, связанные с использованием приготовительного оборудования. Значительный экономический эффект достигается за счет отсутствия в формовочном материале связующего вещества.

Производительность труда при формовке повышается в 2-5 раз. Так, цикл изготовления вакуумной формовкой двух полуформ размерами 1200×1400×250 мм составляет 10 мин. Цикл изготовления этих же форм по традиционной технологии составляет 40-60 мин.

По сравнению с встряхиванием и подпрессовкой вакуумная формовка обеспечивает равномерно высокую твердость, в результате разброс размеров уменьшается в среднем в два раза.

Полимерная пленка между моделью и песчаной формой обеспечивает снижение сопротивления трению, что позволяет извлекать модели с нулевым уклоном.

Высокая размерная точность отливок достигается путем использования отсортированного формовочного песка, отсутствием износа модельной оснастки, высокой равномерной степенью уплотнения песка, отсутствием литейных уклонов, отсутствием изменения размеров формы из-за улетучивающихся добавок формовочного материала.

В результате этого обеспечивается постоянство массы отливок больших размеров и сложной геометрической формы. Кроме того, обеспечивается высокая степень воспроизводимости при серийном производстве, от партии к партии не наблюдается каких-либо различий.

Способ вакуумной формовки можно использовать для получения отливок практически из любых сплавов, при любом уровне серийности, без каких-либо ограничений в отношении толщины стенок отливки. Однако имеются ограничения по сложности, высоте и конфигурации отливок.

Вакуумная формовка перспективна для получения отливок из сплавов, склонных к трещинообразованию при высокой температуре, поскольку этот способ позволяет регулировать прочность формы после образования на отливке твердой корки.

Область применения вакуумной формовки в отношении размеров отливаемых заготовок ограничивается практически только размерами опоки и мощностью вакуумного насоса.

Полученная вакуумной формовкой отливка массой 1000 кг размером 2020×405 мм заняла первое место на съезде литейщиков США в 2005 г. Отливка предназначена для гусеничного транспортера НАСА. Это стало заслуженным признанием способа вакуумной формовки и доверия к нему производителей литых деталей.