Содержание страницы

- 1. Основы точности обработки размеров: допуски, посадки и квалитеты

- 2. Точность формы и профиля: от прямолинейности до плоскостности

- 3. Качество поверхности и микрогеометрия: Шероховатость и ее влияние

- 4. Практические аспекты качества при фрезеровании

- 5. Интересные факты о точности и допусках

- 6. Часто задаваемые вопросы (FAQ)

- Заключение

В мире современного машиностроения и инженерии стремление к абсолютной точности является фундаментальной, но практически недостижимой целью. Любой процесс механической обработки, будь то фрезерование, точение или шлифование, неизбежно сопряжен с возникновением погрешностей. Эти погрешности — результат сложного взаимодействия множества факторов: от вибраций станка до износа инструмента и тепловых деформаций. Именно поэтому в инженерной практике оперируют не абсолютными значениями, а диапазонами допустимых отклонений. Понимание и правильное применение системы допусков и посадок является главным условием для обеспечения функциональности, надежности и, что особенно важно, взаимозаменяемости деталей.

Исторически концепция взаимозаменяемости произвела революцию в промышленном производстве. В конце XVIII века американский изобретатель Эли Уитни продемонстрировал возможность сборки мушкетов из случайно выбранных, предварительно изготовленных деталей. Этот принцип, ставший основой массового производства, возможен только при строгом соблюдении заданных допусков. Сегодня эти требования стандартизированы на международном и национальном уровнях, обеспечивая совместимость компонентов, произведенных в разных частях света. В данной статье мы проведем глубокий технический разбор ключевых понятий, определяющих точность и качество обработанных деталей, с опорой на действующую нормативную базу.

1. Основы точности обработки размеров: допуски, посадки и квалитеты

При проектировании любой детали конструктор закладывает в чертеж ее идеальные геометрические параметры, именуемые номинальными размерами. Однако в реальном производстве изготовить деталь с абсолютно точным соответствием номиналу невозможно. Поэтому для каждого размера устанавливаются предельно допустимые отклонения, формирующие так называемый допуск. Величина этих отклонений для сопрягаемых деталей должна, с одной стороны, гарантировать возможность беспроблемной сборки и последующего ремонта (принцип взаимозаменяемости), а с другой — не выходить за рамки технологически достижимых погрешностей изготовления. Любое отклонение действительных размеров и формы готовой детали от заданных на чертеже именуется погрешностью обработки. Совокупность всех погрешностей, возникающих по различным причинам, определяет итоговую точность обработки.

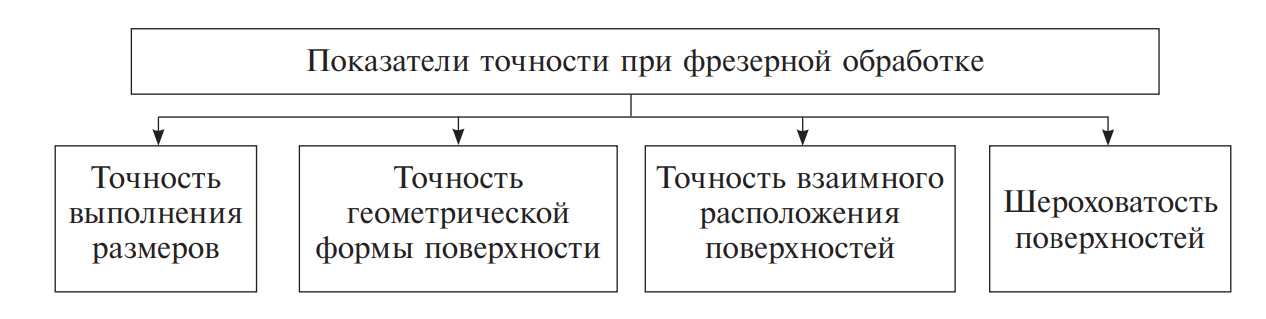

К точности обработки наружных цилиндрических, торцовых и других поверхностей предъявляются строгие технические требования, которые диктуются условиями работы детали в составе машины или механизма. Эти требования объединяются в обобщенное понятие показателей точности обработки, которые являются комплексной характеристикой качества детали (рис. 1).

Рис. 1. Ключевые составляющие точности при механической обработке деталей

Все требования к точности размеров, форме, взаимному расположению и шероховатости поверхностей строго стандартизированы. Однако выдержать их на практике — сложная инженерная задача. В процессе обработки возникает множество факторов, приводящих к погрешностям: неточность и упругие деформации технологической системы (станок, приспособление, инструмент, деталь), постепенный износ режущего инструмента, внутренние напряжения в заготовке, неравномерность припуска на обработку и многие другие. Именно эти отклонения в конечном счете определяют характер соединения деталей и работоспособность всего узла.

1.1. Базовая терминология в системе допусков и посадок

Термины и определения в области допусков и посадок для гладких соединений устанавливает межгосударственный стандарт ГОСТ 25346-2013 (ISO 286-1:2010) «Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры. Часть 1. Основы допусков, отклонений и посадок». Этот стандарт гармонизирован с международной системой ISO. Рассмотрим ключевые понятия:

- Вал – условный термин, применяемый для обозначения всех наружных (охватываемых) элементов деталей, вне зависимости от их формы (цилиндрической или иной).

- Основной вал – это вал, верхнее предельное отклонение которого всегда равно нулю (es = 0).

- Отверстие – условный термин для обозначения всех внутренних (охватывающих) элементов деталей.

- Основное отверстие – это отверстие, нижнее предельное отклонение которого всегда равно нулю (EI = 0).

- Размер – числовое значение линейной величины (например, диаметра, длины, ширины) в установленных единицах измерения (как правило, в миллиметрах).

- Номинальный размер (Dн, dн) – основной размер, полученный в результате проектных расчетов или выбранный из конструктивных соображений. Он служит точкой отсчета для всех отклонений и всегда проставляется на чертеже.

- Действительный размер (Dд, dд) – размер, фактически полученный после обработки и установленный в результате измерения с максимально возможной точностью.

- Предельные размеры – два максимально допустимых размера (наибольший и наименьший), между которыми должен находиться действительный размер годной детали.

- Наибольший предельный размер (Dmax, dmax) – максимально допустимый размер элемента.

- Наименьший предельный размер (Dmin, dmin) – минимально допустимый размер элемента.

- Отклонение – алгебраическая разность между рассматриваемым размером (действительным или предельным) и соответствующим номинальным размером. Отклонение может быть положительным или отрицательным.

- Верхнее отклонение (ES, es) – алгебраическая разность между наибольшим предельным и номинальным размерами.

- Нижнее отклонение (EI, ei) – алгебраическая разность между наименьшим предельным и номинальным размерами.

- Нулевая линия – графическое представление номинального размера. От этой линии откладываются предельные отклонения: положительные вверх, отрицательные — вниз.

- Допуск (TD, td) – абсолютная разность между наибольшим и наименьшим предельными размерами. Допуск является мерой точности; чем меньше допуск, тем выше точность. В отличие от отклонений, допуск всегда является положительной величиной.

- Поле допуска – зона, ограниченная верхним и нижним предельными отклонениями. Оно определяется величиной допуска и его расположением относительно нулевой линии.

- Квалитет (степень точности, IT) – стандартизированная совокупность допусков, соответствующая одному уровню точности для всех номинальных размеров. Чем меньше номер квалитета, тем выше точность.

- Основное отклонение – одно из двух предельных отклонений (верхнее или нижнее), которое определяет положение поля допуска относительно нулевой линии. Обозначается латинскими буквами (прописными для отверстий, строчными для валов).

- Посадка – характер соединения двух деталей, определяемый величиной получающихся в нем зазоров или натягов.

1.2. Расчет и графическое представление допусков

Для обеспечения функциональной пригодности детали конструктор устанавливает два предельных размера: наибольший (Dmax, dmax) и наименьший (Dmin, dmin). Действительный размер годной детали обязан находиться в этом интервале.

Для отверстия:

![]() (1)

(1)

Для вала:

![]() (2)

(2)

где ES, es – верхнее отклонение; EI, ei – нижнее отклонение.

Действительное отклонение (Eд, eд) – это разность между фактическим и номинальным размерами: Eд = Dд – Dн для отверстия и eд = dд – dн для вала. Это значение всегда имеет знак «+» или «–».

Как было сказано, допуск (T) — это мера точности, представляющая собой разность между предельными размерами:

Для отверстия: TD = Dmax – Dmin = ES – EI

Для вала: td = dmax – dmin = es – ei

Допуск всегда является положительной величиной и характеризует разрешенную погрешность изготовления.

Для стандартизации системы допусков введено понятие единицы допуска (i, I). Это множитель в формулах допусков, зависящий от номинального размера. Он позволяет установить единую зависимость между изменением допуска и изменением диаметра для разных квалитетов.

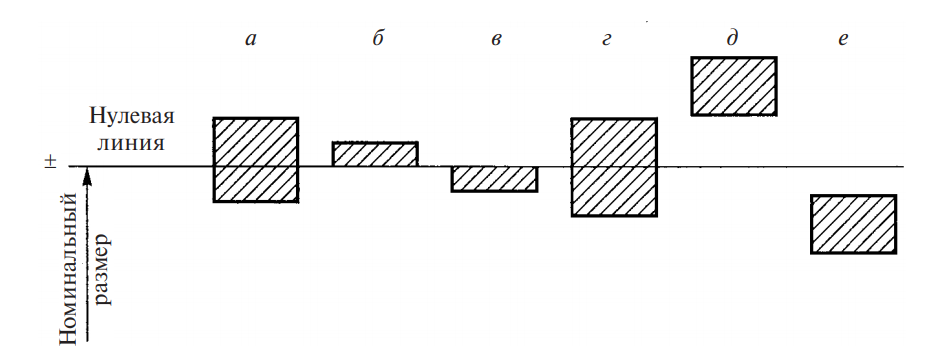

Расположение поля допуска относительно нулевой линии наглядно демонстрируется графически (рис. 2).

Рис. 2. Варианты расположения поля допуска относительно нулевой линии: а – асимметричное двустороннее; б – асимметричное одностороннее (в «плюс» для вала, в «тело» для отверстия); в – асимметричное одностороннее (в «минус» для вала, в «тело» для отверстия); г – симметричное двустороннее; д – асимметричное одностороннее с положительными отклонениями; е – асимметричное одностороннее с отрицательными отклонениями

На схеме нулевая линия соответствует номинальному размеру. Зона, заключенная между линиями верхнего и нижнего отклонений, и есть поле допуска. Его ключевые характеристики — величина (ширина зоны) и положение относительно нулевой линии. На чертежах поля допусков кодируются сочетанием буквы основного отклонения и номера квалитета (например, H7, g6).

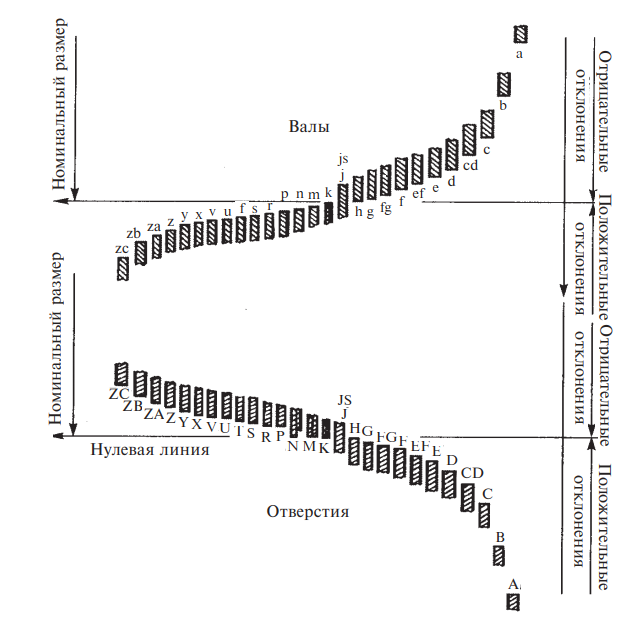

Для формирования полей допусков стандартом предусмотрено 28 рядов основных отклонений, обозначаемых буквами латинского алфавита: прописными для отверстий (A…ZC) и строчными для валов (a…zc), как показано на рис. 3.

Рис. 3. Схематическое положение основных отклонений для валов и отверстий относительно нулевой линии

1.3. Квалитеты точности и их применение

Квалитет – это совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров. Система ЕСДП (Единая система допусков и посадок) устанавливает 20 квалитетов, нумеруемых в порядке убывания точности: 01, 0, 1, 2, …, 18. Допуск по конкретному квалитету обозначается как IT с соответствующим номером (например, IT7 – допуск по 7-му квалитету).

- IT01–IT4: Сверхвысокая точность. Применяется для изготовления калибров и наиболее ответственных деталей измерительных приборов.

- IT5–IT7: Высокая точность. Типичные квалитеты для посадочных поверхностей подшипников качения, ответственных сопряжений в станкостроении.

- IT8–IT11: Средняя точность. Наиболее распространенные квалитеты в общем машиностроении для не самых ответственных сопряжений.

- IT12–IT18: Низкая точность. Применяется для свободных, несопрягаемых размеров, а также для заготовок (литье, поковка).

На чертежах указывается не сам допуск (числовое значение), а поле допуска или предельные отклонения. Например:

![]()

Числовые значения предельных отклонений для наиболее употребимых полей допусков определяются по справочным таблицам, приведенным в ГОСТ 25347-2013 (ISO 286-2:2010).

1.4. Условие годности детали и виды брака

После механической обработки деталь подлежит контролю. Действительный размер считается годным, если он не выходит за пределы поля допуска. Формально это записывается так:

Условие годности для отверстия:

![]()

Условие годности для вала:

![]()

Если действительный размер выходит за пределы поля допуска, деталь признается браком. Брак бывает двух видов:

- Исправимый брак: Деталь можно доработать до годного состояния.

- Для вала: если dд > dmax (есть лишний металл, который можно снять).

- Для отверстия: если Dд < Dmin (отверстие можно расточить до нужного размера).

- Неисправимый (окончательный) брак: Деталь доработать невозможно.

- Для вала: если dд < dmin (снято слишком много металла).

- Для отверстия: если Dд > Dmax (отверстие «провалено»).

1.5. Сравнительная характеристика типов посадок

Посадка определяет характер соединения вала и отверстия. В зависимости от взаимного расположения их полей допусков выделяют три основные группы посадок.

| Тип посадки | Характеристика | Примеры полей допусков | Область применения |

|---|---|---|---|

| Посадка с зазором | Обеспечивает гарантированный зазор в соединении (поле допуска отверстия всегда выше поля допуска вала). Позволяет деталям вращаться или перемещаться относительно друг друга. | H7/g6, H8/h9, H11/d11 | Вал-вкладыш в подшипниках скольжения, поршневой палец в поршне, подвижные шестерни на валах. |

| Переходная посадка | В зависимости от действительных размеров деталей в соединении может образоваться как небольшой зазор, так и небольшой натяг. Поля допусков вала и отверстия частично или полностью перекрываются. | H7/js6, H7/k6, H7/m6 | Установка шкивов, муфт, зубчатых колес на валы, когда требуется точное центрирование, но допускается разборка без разрушения деталей. |

| Посадка с натягом | Обеспечивает гарантированный натяг в соединении (поле допуска отверстия всегда ниже поля допуска вала). Детали соединяются за счет упругой деформации. | H7/p6, H7/r6, H8/u8 | Запрессовка втулок, бандажей на колеса, соединение деталей, передающих большие крутящие моменты без шпонок. |

Далее приведены справочные таблицы из стандарта ГОСТ 25347-2013 для определения предельных отклонений валов и отверстий.

Таблица 1. Поля допусков валов при номинальных размерах от 1 до 500 мм

| Квалитет | Основные отклонения | ||||||||||||||||||||

| а | b | с | d | e | f | g | h | js | k | m | n | p | r | s | t | u | v | x | y | z | |

| 01 | h01 | js01 | |||||||||||||||||||

| 0 | h0 | js0 | |||||||||||||||||||

| 1 | h1 | js1 | |||||||||||||||||||

| 2 | h2 | js2 | |||||||||||||||||||

| 3 | h3 | js3 | |||||||||||||||||||

| 4 | g4 | h4 | js4 | k4 | m4 | n4 | |||||||||||||||

| 5 | g5 | h5 | js5 | k5 | m5 | n5 | P5 | r5 | s5 | ||||||||||||

| 6 | f6 | g6 | h6 | js6 | k6 | m6 | n6 | p6 | r6 | s6 | t6 | ||||||||||

| 7 | e7 | f7 | h7 | js7 | k7 | m7 | n7 | s7 | u7 | ||||||||||||

| 8 | c8 | d8 | e8 | f8 | h8 | js8 | u8 | x8 | z8 | ||||||||||||

| 9 | d9 | e9 | f9 | h9 | js9 | ||||||||||||||||

| 10 | d10 | h10 | js10 | ||||||||||||||||||

| 11 | a11 | b12 | e11 | d11 | h11 | js11 | |||||||||||||||

| 12 | b12 | h12 | js12 | ||||||||||||||||||

| 13 | h13 | js13 | |||||||||||||||||||

| 14 | h14 | js14 | |||||||||||||||||||

| 15 | h15 | js15 | |||||||||||||||||||

| 16 | h16 | js16 | |||||||||||||||||||

| 17 | h17 | js17 | |||||||||||||||||||

Примечание. Серым цветом выделены предпочтительные поля допусков.

Таблица 2. Поля допусков отверстий при номинальных размерах от 1 до 500 мм

| Квалитет | Основные отклонения | ||||||||||||||||||||

| А | В | С | D | E | F | G | H | Js | К | М | N | P | R | S | T | U | V | X | Y | Z | |

| 01 | H01 | Js01 | |||||||||||||||||||

| 0 | H0 | Js0 | |||||||||||||||||||

| 1 | H1 | Js1 | |||||||||||||||||||

| 2 | H2 | Js2 | |||||||||||||||||||

| 3 | H3 | Js3 | |||||||||||||||||||

| 4 | H4 | Js4 | |||||||||||||||||||

| 5 | G5 | H5 | Js5 | K5 | M5 | N5 | |||||||||||||||

| 6 | G6 | H6 | Js6 | К6 | М6 | N6 | P6 | ||||||||||||||

| 7 | F7 | G7 | H7 | Js7 | K7 | M7 | N7 | P7 | R7 | S7 | T7 | ||||||||||

| 8 | D8 | E8 | F8 | H8 | Js8 | K8 | М8 | N8 | U8 | ||||||||||||

| 9 | D9 | E9 | F9 | H9 | Js9 | ||||||||||||||||

| 10 | D10 | H10 | Js10 | ||||||||||||||||||

| 11 | A11 | B11 | C11 | D11 | H11 | Js11 | |||||||||||||||

| 12 | B12 | H12 | Js12 | ||||||||||||||||||

| 13 | H13 | Js13 | |||||||||||||||||||

| 14 | H14 | Js14 | |||||||||||||||||||

| 15 | H15 | Js15 | |||||||||||||||||||

| 16 | H16 | Js16 | |||||||||||||||||||

| 17 | H17 | Js17 | |||||||||||||||||||

Примечание. Серым цветом выделены предпочтительные поля допусков.

2. Точность формы и профиля: от прямолинейности до плоскостности

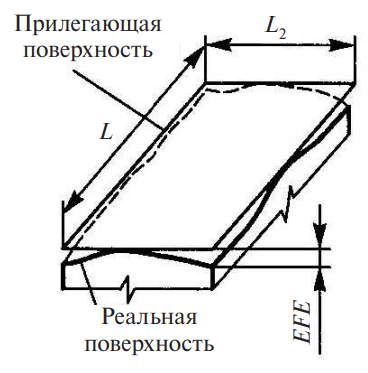

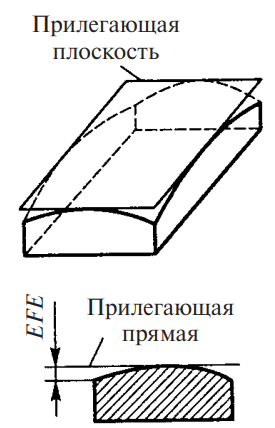

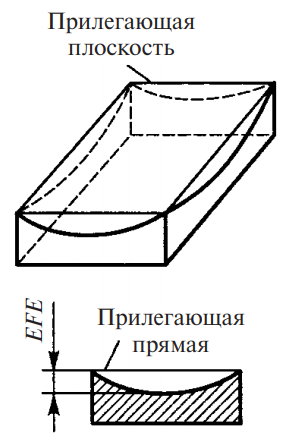

Точность детали определяется не только ее линейными размерами, но и правильностью геометрической формы ее поверхностей. Поверхность, форма которой идеально соответствует чертежу, называется номинальной поверхностью. Реальная поверхность, полученная после механической обработки, всегда имеет от нее некоторые отклонения.

Основные понятия, связанные с точностью формы, регламентируются стандартом ГОСТ Р 53442-2015 (ISO 1101:2012) «Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Установление геометрических допусков. Допуски формы, ориентации, месторасположения и биения».

- Профиль поверхности – это линия пересечения реальной поверхности с заданной плоскостью (чаще всего, перпендикулярной к ней).

- Базовая поверхность – идеальная поверхность, относительно которой производится оценка отклонений реальной поверхности.

- Прилегающая поверхность – поверхность идеальной формы, соприкасающаяся с реальной поверхностью и расположенная вне материала детали так, чтобы максимальное отклонение было минимальным. Это своего рода «эталон», с которым сравнивают реальную деталь.

- Отклонение формы – наибольшее расстояние от точек реальной поверхности до прилегающей поверхности.

- Допуск формы – максимально допустимое значение отклонения формы.

Классификация основных отклонений формы и их условные обозначения на чертежах приведены в таблице 3.

Таблица 3. Классификация и обозначение допусков формы и расположения

| Группа отклонений и допусков | Допуск | Условный знак | Обозначение

по ГОСТ Р 53442-2015 |

|

| отклонения | допуска | |||

| Отклонения и допуски

формы поверхностей |

Прямолинейности | EFL | TFL | |

| Плоскостности | EFE | TFE | ||

| Профиля продольного сечения | EFP | TFP | ||

| Отклонения и допуски

расположения поверхностей |

Параллельности | EPA | TPA | |

| Перпендикулярности | EPR | TPR | ||

| Наклона | EPN | TPN | ||

| Симметричность | EPS | TPS | ||

| Позиционный |  |

EPP | TPP | |

| Пересечения осей | EPX | TPX | ||

| Суммарные отклонения и допуски

формы и расположения поверхностей |

Формы заданного профиля | ECL | TCL | |

| Формы заданной поверхности | ECE | TCE | ||

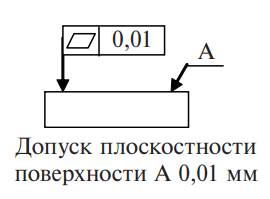

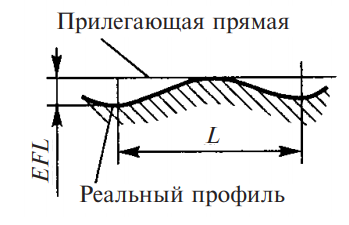

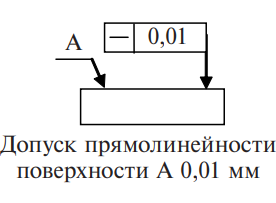

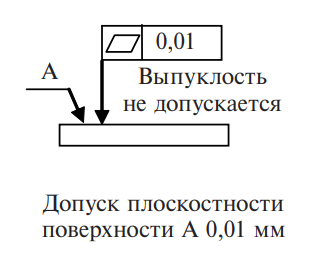

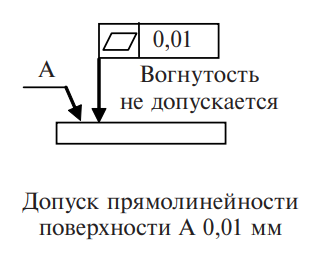

Наиболее распространенными видами отклонений для плоских поверхностей являются непрямолинейность и неплоскостность (таблица 4), которые могут проявляться в виде выпуклости или вогнутости (таблица 5).

Таблица 4. Отклонение от плоскостности и прямолинейности

| Изображение и вид отклонения | Техническое определение | Пример указания допуска на чертеже | |

| а | Отклонение от плоскостности |

Максимальное расстояние от точек реальной поверхности до прилегающей идеальной плоскости в пределах нормируемой длины L. |  |

| б | Отклонение от прямолинейности |

Максимальное расстояние от точек реального профиля до прилегающей прямой линии в пределах нормируемой длины L. |  |

Таблица 5. Частные виды отклонений: выпуклость и вогнутость

| Изображение и вид отклонения | Техническое определение | Пример указания допуска на чертеже | |

| а | Выпуклость |

Отклонение, при котором расстояние от точек реальной поверхности до прилегающей плоскости уменьшается от краев к центру. |  |

| б | Вогнутость |

Отклонение, при котором расстояние от точек реальной поверхности до прилегающей плоскости увеличивается от краев к центру. |  |

3. Качество поверхности и микрогеометрия: Шероховатость и ее влияние

Качество поверхности — это комплексная характеристика, включающая не только геометрические отклонения, но и физико-механическое состояние поверхностного слоя металла. В процессе резания этот слой подвергается интенсивной пластической деформации, что приводит к его упрочнению (наклепу), изменению твердости и возникновению остаточных напряжений. Глубина этого измененного слоя может достигать десятых долей миллиметра. Эти факторы могут существенно снижать усталостную прочность детали и ее коррозионную стойкость.

Геометрический аспект качества поверхности на микроуровне описывается понятием шероховатости. Это совокупность мелких неровностей (гребешков, впадин, рисок), образующихся на поверхности в результате обработки. Шероховатость напрямую влияет на важнейшие эксплуатационные свойства деталей: износостойкость, трение, прочность посадок с натягом, герметичность соединений, долговечность.

3.1. Параметры нормирования шероховатости

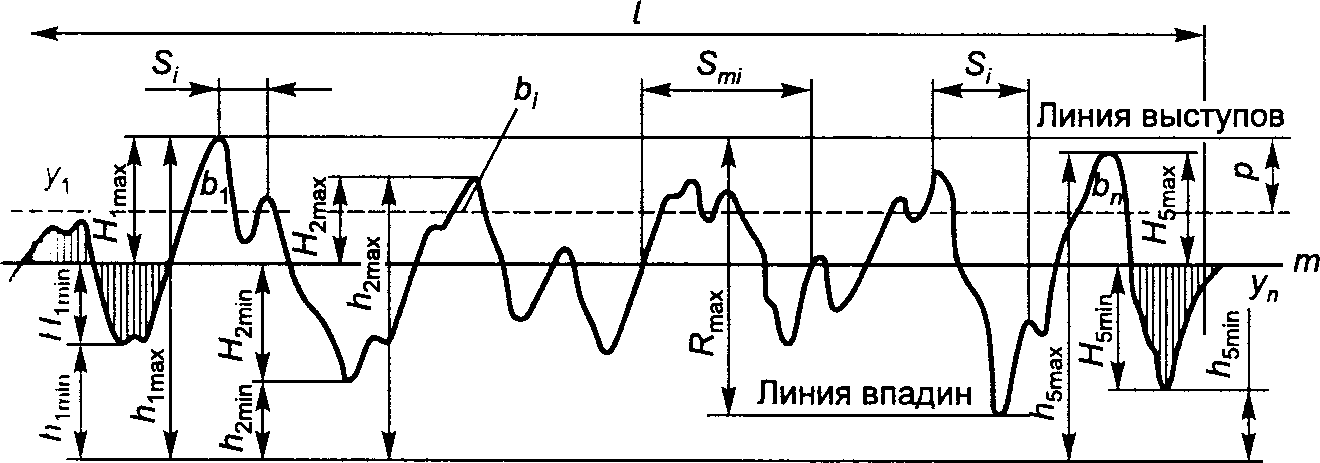

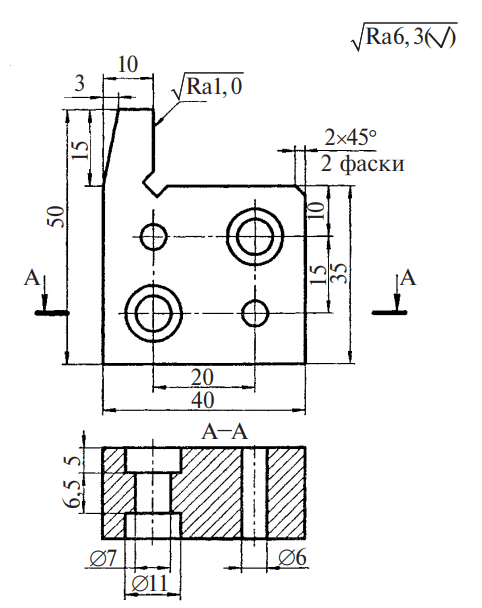

Нормирование и количественная оценка шероховатости производятся согласно ГОСТ 2789-73 «Шероховатость поверхности. Параметры и характеристики». Основой для расчетов служит профилограмма (рис. 4) и система средней линии профиля.

Рис. 4. Профилограмма шероховатости поверхности и ее основные параметры: l – базовая длина, m – средняя линия, Si – шаг неровностей, yi – отклонение профиля.

Ключевые параметры шероховатости:

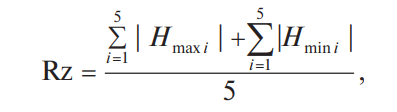

- Ra (Среднее арифметическое отклонение профиля) – наиболее универсальный и предпочтительный параметр, представляющий собой среднее значение абсолютных отклонений точек профиля от средней линии. Указывается в микрометрах (мкм).

- Rz (Высота неровностей профиля по десяти точкам) – сумма средних высот пяти наибольших выступов и глубин пяти наибольших впадин. Этот параметр более чувствителен к единичным дефектам поверхности, чем Ra.

- Rmax (Наибольшая высота неровностей профиля) – расстояние между самой высокой и самой низкой точками профиля на базовой длине.

- Sm и S – шаговые параметры, характеризующие среднее расстояние между неровностями вдоль поверхности.

- tp (Относительная опорная длина профиля) – характеризует степень заполнения профиля материалом на заданном уровне. Важен для оценки контактной жесткости и износостойкости.

Формулы для расчета основных высотных параметров:

3.2. Обозначение шероховатости на чертежах

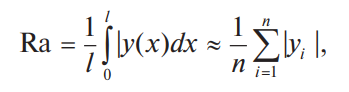

На чертежах шероховатость указывается специальными знаками, в которые вписывается значение параметра и, при необходимости, другие требования.

– знак общего применения, вид обработки конструктором не устанавливается.

– знак общего применения, вид обработки конструктором не устанавливается. – поверхность должна быть образована путем снятия слоя материала (точение, фрезерование, шлифование).

– поверхность должна быть образована путем снятия слоя материала (точение, фрезерование, шлифование). – поверхность образуется без снятия материала (литье, ковка, штамповка, накатка).

– поверхность образуется без снятия материала (литье, ковка, штамповка, накатка).

Пример обозначения на чертеже показан на рис. 5.

Рис. 5. Пример обозначения шероховатости поверхностей на конструкторском чертеже

4. Практические аспекты качества при фрезеровании

Итоговое качество детали, обработанной фрезерованием, представляет собой совокупность достигнутой точности размеров, формы, расположения и требуемой шероховатости поверхности. Достижимые параметры точности напрямую зависят от вида фрезерования (черновое, чистовое, отделочное) и типа используемого инструмента.

Таблица 6. Ориентировочные параметры точности и шероховатости при различных видах фрезерования

| Тип фрезы | Вид фрезерной обработки | Режим резания | Шероховатость, Ra, мкм | Достижимый квалитет | |

| Глубина t, мм | Подача Sz, мм/зуб | (предпочтительно) | |||

| Цилиндрическая | Черновое | > 2 | 0,05…0,2 | 12,5…50 | 11-14 |

| Чистовое | До 2 | 0,04…0,3 | 3,2…6,3 | 10-11 | |

| Отделочное | До 0,5 | 0,04…0,05 | 0,8…1,6 | 7-9 | |

| Торцовая | Черновое | > 2 | 0,15…0,25 | 6,3…25 | 11-14 |

| Чистовое | До 2 | 0,2…0,3 | 1,6…6,3 | 10-11 | |

| Отделочное | До 0,5 | 0,04…0,05 | 0,8…1,6 | 7-9 | |

| Концевая | Черновое | > 2 | 0,02…0,2 | 12,5…25 | 12-14 |

| Чистовое | До 2 | 0,04…0,15 | 3,2…6,3 | 10-11 | |

| Отделочное | До 0,5 | 0,02…0,04 | 0,8…1,6 | 7-9 | |

4.1. Факторы, влияющие на погрешность обработки

Суммарная погрешность обработки является результатом действия множества причин. Ключевыми из них являются:

- Геометрическая неточность станка: Погрешности, заложенные при изготовлении самого станка, а также накопленные в процессе его износа (износ направляющих, подшипников шпинделя).

- Погрешности приспособления: Неточность изготовления и износ установочных и зажимных элементов приспособления.

- Погрешности инструмента: Неточность изготовления фрезы, радиальное и торцевое биение при установке, а также постепенный износ режущих кромок.

- Недостаточная жесткость системы СПИД: Упругие деформации в системе «Станок – Приспособление – Инструмент – Деталь» под действием сил резания. Это один из главных источников погрешностей, который также может вызывать вибрации, ухудшающие шероховатость.

- Температурные деформации: Нагрев заготовки в процессе резания приводит к ее расширению, что сказывается на итоговых размерах. Для минимизации этого эффекта применяют смазочно-охлаждающие жидкости (СОЖ).

- Погрешности измерения: Неточность самого измерительного инструмента и ошибки, допускаемые оператором при контроле.

4.2. Роль технологической наследственности

В современном производстве большое внимание уделяется концепции технологической наследственности. Это явление переноса свойств заготовки (геометрических, физических, механических) от предыдущих технологических операций к последующим. Например, кривизна прутка после проката (заготовительная операция) напрямую повлияет на точность детали, полученной после фрезерования. Неравномерная твердость отливки скажется на стабильности размеров при чистовой обработке. Таким образом, для устранения или уменьшения погрешностей на финишном этапе часто необходимо принимать меры еще на начальных стадиях технологического процесса.

5. Интересные факты о точности и допусках

- Масштаб точности: Допуск в 1 микрометр (мкм) — это 0,001 миллиметра. Для сравнения, толщина человеческого волоса составляет от 50 до 100 мкм. В современных двигателях зазор между поршнем и цилиндром контролируется с точностью в несколько микрометров.

- Температура как враг точности: Стандартной температурой для проведения точных измерений в машиностроении считается 20 °C (68 °F). Изменение температуры всего на 1 °C вызывает изменение размера стальной детали длиной 1 метр примерно на 12 мкм, что может быть сопоставимо с допуском на ее изготовление.

- Звук качества: Опытные наладчики и операторы станков часто могут по звуку резания определить, является ли процесс стабильным, или же возникли вибрации, которые неминуемо приведут к браку по шероховатости и точности формы.

- Стоимость точности: Повышение точности на один квалитет (например, с IT8 до IT7) может увеличить стоимость обработки детали на 25-50%. А переход в область прецизионной обработки (IT5 и точнее) увеличивает затраты в несколько раз. Поэтому конструктор всегда ищет компромисс между функциональными требованиями и экономической целесообразностью.

6. Часто задаваемые вопросы (FAQ)

- В чем принципиальная разница между допуском и посадкой?

- Допуск – это характеристика одной детали, которая определяет разрешенный диапазон ее размера. Посадка – это характеристика соединения двух деталей (например, вала и отверстия), которая определяется взаимным расположением их полей допусков и определяет наличие зазора или натяга.

- Какой параметр шероховатости, Ra или Rz, важнее?

- Ra является наиболее распространенным и универсальным параметром для общей оценки качества поверхности. Rz чаще используется в тех случаях, когда критично наличие отдельных глубоких царапин или высоких выступов, например, для уплотняющих поверхностей или деталей, работающих при высоком давлении.

- Что означает обозначение посадки H7/g6?

- Это стандартное обозначение посадки в системе отверстия. H7 означает, что отверстие выполнено по 7-му квалитету с основным отклонением «H» (нижнее отклонение равно нулю). g6 означает, что вал выполнен по 6-му квалитету с основным отклонением «g» (оба отклонения отрицательные). Такое сочетание всегда дает посадку с гарантированным зазором.

- Почему нельзя просто сделать все детали максимально точными?

- Это экономически нецелесообразно. Достижение сверхвысокой точности требует использования прецизионного оборудования, специальных условий (термоконстантные цеха), высококвалифицированного персонала и более медленных режимов обработки. Это резко увеличивает стоимость производства. Поэтому точность назначается исходя из принципа «необходимой и достаточной» для выполнения деталью своих функций.

- Что такое «система вала» и «система отверстия»?

- Это два основных принципа образования посадок. В системе отверстия (наиболее распространенной) для всех соединений одного номинального размера используется одно поле допуска для отверстия (обычно H — основное отверстие), а различные посадки достигаются за счет изменения поля допуска вала (g, k, p и т.д.). В системе вала, наоборот, основным является вал (обычно h), а посадки образуются изменением полей допусков отверстий. Система отверстия технологически удобнее, так как для обработки отверстий используется стандартный инструмент (сверла, развертки), а валы легче обрабатывать с разными допусками.

Заключение

Точность обработки и качество поверхности являются фундаментальными столпами, на которых держится современное машиностроение. Рассмотренные в статье понятия — допуски, посадки, квалитеты, отклонения формы и расположения, параметры шероховатости — образуют единый инженерный язык, позволяющий проектировать, производить и контролировать изделия, отвечающие самым высоким требованиям функциональности и надежности. Управление точностью — это всегда поиск оптимального баланса между конструкторскими требованиями и технологическими возможностями производства. Глубокое понимание этих принципов и грамотное использование стандартизированных систем, таких как ЕСДП, позволяет инженерам создавать сложные и эффективные машины, обеспечивая их долговечность и взаимозаменяемость компонентов.

Нормативная база

- ГОСТ 25346-2013 (ISO 286-1:2010) — Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры. Часть 1. Основы допусков, отклонений и посадок.

- ГОСТ 25347-2013 (ISO 286-2:2010) — Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры. Часть 2. Таблицы стандартных допусков и предельных отклонений для отверстий и валов.

- ГОСТ Р 53442-2015 (ISO 1101:2012) — Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Установление геометрических допусков. Допуски формы, ориентации, месторасположения и биения.

- ГОСТ 2789-73 — Шероховатость поверхности. Параметры и характеристики.

- ГОСТ 2.308-2011 — Единая система конструкторской документации. Указания допусков формы и расположения поверхностей на чертежах.

Рекомендованная литература

- Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. — М.: Машиностроение.

- Якушев А.И., Воронцов Л.Н., Федотов Н.М. Взаимозаменяемость, стандартизация и технические измерения. — М.: Машиностроение.

- Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. — М.: Академия.