Содержание страницы

- 1. Электрогидравлический регулятор разрежения: Классика аналогового управления

- 2. Автоматизированная система «Кристалл»: Комплексный подход

- 3. Комплект средств управления КСУ-1: Шаг к электронике

- 4. Комплект средств управления KCУ-2П: Модульность и универсальность

- 5. Комплект средств управления КСУ-14: Гибкость и надежность

- Сравнительный анализ систем автоматики

- Заключение

- Интересные факты по теме

Паровые котлы серий ДКВ (Двухбарабанный Котел Водотрубный) и ДКВР (реконструированный) на протяжении десятилетий являлись основой теплоэнергетики на многих промышленных предприятиях и в коммунальном хозяйстве. Их надежность и простота конструкции обеспечили им широкое распространение. Однако эффективность и, что более важно, безопасность эксплуатации таких мощных агрегатов напрямую зависят от систем автоматического управления. Исторически, управление котлами прошло долгий путь от ручных операций, требующих постоянного внимания оператора, до сложных автоматизированных комплексов.

Первоначально котлы оборудовались простейшими приборами контроля, а все регулировки (подача топлива, воздуха, воды) выполнялись вручную. Это не только снижало КПД установки из-за неоптимального горения, но и создавало серьезные риски аварий. С развитием технологий появились первые системы автоматизации, основанные на гидравлических и электромеханических принципах. Они были громоздкими, инерционными, но стали настоящим прорывом, позволившим стабилизировать основные параметры работы котла.

В данном материале мы рассмотрим эволюцию автоматики для котлов типа ДКВ и ДКВР, начиная от ранних электрогидравлических регуляторов и заканчивая более современными модульными комплексами средств управления (КСУ). Мы детально разберем принципы их работы, функциональные возможности и ключевые компоненты, которые обеспечивают не только регулирование технологических процессов, но и многоуровневую систему безопасности в соответствии с действующими стандартами.

1. Электрогидравлический регулятор разрежения: Классика аналогового управления

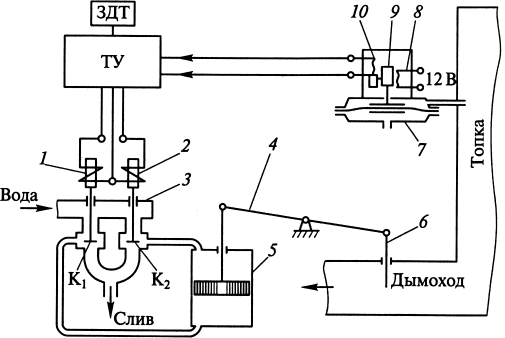

Одной из фундаментальных задач при эксплуатации котла является поддержание стабильного разрежения в топочной камере. Это необходимо для обеспечения устойчивого процесса горения и полного удаления продуктов сгорания. Ранние системы автоматизации решали эту задачу с помощью электрогидравлических регуляторов, яркий пример которого показан на схеме ниже.

Рис. 1. Принципиальная схема электрогидравличеческого регулятора разрежения: 1, 2 – электромагниты; 3 – реле; 4 – рычаг; 5 – гидросервомотор; 6 – шибер; 7 – тягомер; 8, 10 – обмотки индуктивного датчика; 9 – плунжер.

Принцип действия данной системы основан на взаимодействии механических, гидравлических и электрических компонентов. Сердцем системы является измерительный узел, состоящий из мембранного тягомера 7. Мембрана тягомера крайне чувствительна к малейшим изменениям давления (разрежения) в топке и механически связана с плунжером 9 индуктивного датчика. Этот датчик представляет собой дифференциальный трансформатор с двумя обмотками. Первичная обмотка 8 получает питание напряжением 12 В от трансформатора электронного усилителя.

В состоянии равновесия, когда разрежение в топке соответствует заданному значению, плунжер 9 находится в среднем (нулевом) положении. В этом положении магнитные потоки, индуцируемые в двух секциях вторичной обмотки 10, взаимно компенсируются, и выходное напряжение равно нулю. При отклонении разрежения от нормы мембрана смещается, перемещая плунжер. Это нарушает баланс магнитных потоков, и на вторичной обмотке 10 появляется напряжение переменного тока. Важно отметить, что амплитуда этого напряжения пропорциональна величине отклонения, а его фаза зависит от направления смещения плунжера (увеличение или уменьшение разрежения). Таким образом, индуктивный датчик генерирует информативный аналоговый сигнал рассогласования.

Этот сигнал поступает на вход транзисторного усилителя (ТУ), где он сравнивается с эталонным сигналом от задатчика (ЗДТ). Если рассогласование превышает допустимый порог (зону нечувствительности), усилитель формирует управляющий сигнал, который подается на один из двух электромагнитов 1 или 2, установленных на электрогидравлическом реле 3. До этого момента оба электромагнита обесточены, а их клапаны (К1 и К2) герметично закрывают сливные линии из полостей гидросервомотора 5, удерживая его поршень в неподвижном состоянии под давлением рабочей жидкости (воды или масла).

При срабатывании одного из электромагнитов (например, 1), его сердечник втягивается, открывая клапан. Одна из полостей гидросервомотора (например, верхняя) соединяется со сливом. Давление в ней падает, и под действием давления в противоположной полости поршень сервомотора начинает перемещаться. Это движение через систему рычагов 4 передается на шибер 6 дымохода, изменяя его положение и, соответственно, регулируя тягу. Движение шибера продолжается до тех пор, пока разрежение в топке не вернется к заданному значению. Как только это происходит, сигнал рассогласования на выходе датчика исчезает, усилитель снимает напряжение с электромагнита, клапан реле закрывается, и поршень сервомотора останавливается в новом положении.

2. Автоматизированная система «Кристалл»: Комплексный подход

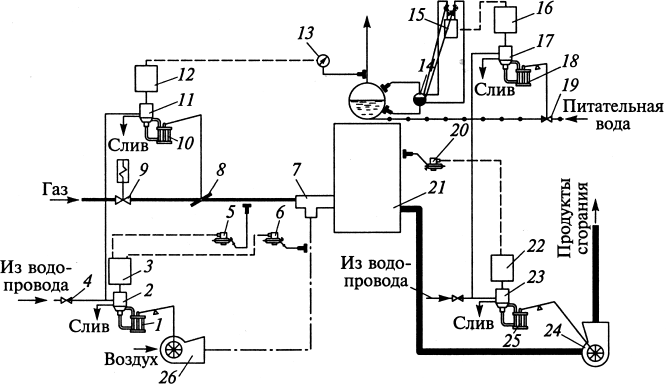

Система «Кристалл» стала следующим шагом в развитии автоматики для котлов типа ДКВР, работающих на газе. В отличие от одноконтурного регулятора разрежения, «Кристалл» представляла собой комплексную систему, обеспечивающую автоматическое управление несколькими взаимосвязанными параметрами: давлением пара, соотношением «газ-воздух», разрежением в топке и уровнем воды в барабане. Это позволило значительно повысить стабильность работы котла, его экономичность и безопасность.

Рис. 2. Принципиальная схема автоматизированной системы «Кристалл»: 1, 10, 18, 25 – сервомотор; 2, 11, 17, 23 – электрогидравлическое реле; 3, 12, 16, 22 – усилитель; 4 – кран; 5, 6, 20 – дифференциальный тягомер; 7 – горелка; 8 – газовая заслонка; 9 – предохранительно-запорный клапан (ПКН); 13 – манометр; 14 – сосуд постоянного уровня; 15 – датчик уровня; 19 – питательный клапан; 21 – котел; 24 – направляющий аппарат дымососа; 26 – дутьевой вентилятор.

Рассмотрим работу ключевых контуров регулирования системы «Кристалл»:

- Регулирование давления пара (тепловой нагрузки). Этот контур является ведущим. Давление пара в выходном коллекторе котла 21 измеряется электрическим дистанционным манометром 13. Он преобразует давление в пропорциональный электрический сигнал, который поступает на усилитель 12. Усилитель сравнивает текущее значение с уставкой и, в случае отклонения, через реле 11 и сервомотор 10 воздействует на регулирующую заслонку 8 на газопроводе. Таким образом, подача газа к горелке 7 изменяется в соответствии с текущей паровой нагрузкой.

- Регулирование соотношения «газ-воздух». Этот контур является ведомым по отношению к контуру нагрузки и критически важен для обеспечения экономичного и полного сжигания топлива. В качестве датчиков здесь выступают два дифференциальных тягомера: 5 (измеряет перепад давления на воздушной заслонке, пропорциональный расходу воздуха) и 6 (измеряет перепад на газовой заслонке, пропорциональный расходу газа). После изменения положения заслонки 8 меняется расход газа, и баланс «газ-воздух» нарушается. Сигналы от тягомеров 5 и 6 поступают на усилитель 3, который формирует сигнал рассогласования. Этот сигнал через реле 2 и сервомотор 1 управляет положением заслонки дутьевого вентилятора 26, корректируя подачу воздуха до восстановления оптимального соотношения.

- Регулирование разрежения в топке. Данный контур работает аналогично описанному в предыдущем разделе. Дифференциальный тягомер 20 измеряет разрежение, его сигнал поступает на усилитель 22. Управляющий сигнал через реле 23 и сервомотор 25 воздействует на направляющий аппарат дымососа 24, стабилизируя разрежение на заданном уровне.

- Регулирование уровня воды в барабане. В системе «Кристалл» реализован одноимпульсный регулятор питания. Первичным прибором служит дифференциальный манометр, подключенный к водяному и паровому пространствам барабана котла через сосуд постоянного уровня 14, который компенсирует погрешности измерения. Датчик 15 преобразует перепад давлений (уровень) в электрический сигнал. Сигнал обрабатывается усилителем 16, который через реле 17 и сервомотор 18 управляет питательным клапаном 19, поддерживая уровень воды в заданных пределах.

Система безопасности «Кристалл»

Помимо контуров регулирования, система включает в себя важнейший контур автоматики безопасности. Его задача — мгновенно прекратить подачу газа к котлу при возникновении аварийных ситуаций. К таким ситуациям относятся:

- Критическое падение давления газа.

- Выход уровня воды в барабане за верхний или нижний аварийные пределы.

- Превышение максимально допустимого давления пара.

- Падение давления воздуха перед горелкой (риск неполного сгорания).

- Погасание факела основной горелки.

Каждый из этих параметров контролируется своим автономным датчиком. При выходе параметра за допустимые пределы соответствующий датчик размыкает цепь питания катушки электромагнита, установленного на предохранительно-запорном клапане 9 (типа ПКН). Клапан мгновенно закрывается по принципу «fail-safe» (безопасен при отказе), отсекая подачу газа. Одновременно с этим активируется звуковая сирена и загорается световое табло на щите управления, указывающее на первопричину аварийной остановки.

Все электронные компоненты системы «Кристалл» были скомпонованы в едином блоке, который монтировался в общем щите управления. Обслуживание сводилось к визуальному контролю по приборам и сигнальным лампам (красные — увеличение параметра, зеленые — уменьшение). При аварийном отключении оператор был обязан немедленно закрыть ручные краны перед горелками и, выяснив причину, устранить ее перед повторным розжигом.

3. Комплект средств управления КСУ-1: Шаг к электронике

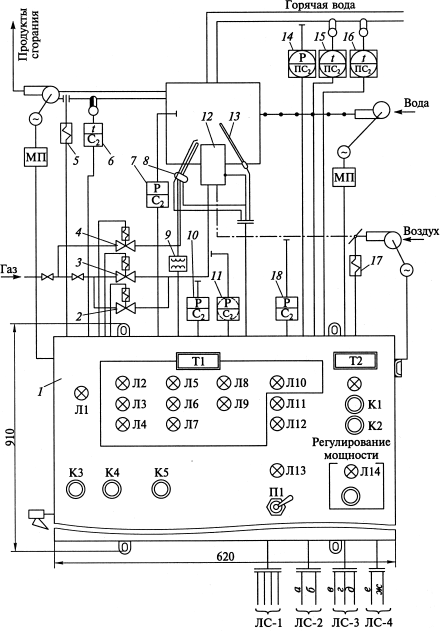

Комплекты средств управления (КСУ) ознаменовали переход от аналоговых и электрогидравлических систем к более компактной и функциональной электронной автоматике. КСУ-1 был разработан для водогрейных котлов и выпускался в двух основных модификациях:

- КСУ-1-Г-2: для котлов, работающих на газе низкого давления (пришел на смену комплекту АМКО-К-I).

- КСУ-1-Г-3: для котлов, работающих на газе среднего давления (замена АМКО-К-II).

Система требовала трехфазного питания 380/220 В или 220/127 В (50±1 Гц) с допустимыми отклонениями от +10% до –15%. Максимальная потребляемая мощность составляла 150 В·А.

Рис. 3. Функциональная схема комплекта средств управления КСУ-1-Г: 1 – шкаф комплекта; 2, 3 – отсечные клапаны («Малое горение» и «Большое горение»); 4 – клапан-отсекатель запальника; 5, 17 – исполнительные механизмы (ЭИМ); 6 – датчик-реле температуры; 7, 10, 11, 18 – датчики-реле тяги, давления, напора; 8 – электрозапальник; 9 – катушка зажигания; 12 – горелка; 13 – контрольный электрод (ионизационный); 14 – электроконтактный манометр; 15, 16 – манометрические термометры; Т1 – табло «Авария»; Т2 – табло «Работа»; Л1 – Л14 – сигнальные лампы; К1 – К5 – кнопки управления; П1 – переключатель; ЛС-1 – ЛС-4 – линии связи.

Функционально КСУ-1 обеспечивал двухпозиционное (релейное) регулирование производительности котла и полный комплекс автоматики безопасности. Регулирование производительности осуществлялось переключением между режимами «Малое горение» и «Большое горение». В режиме «Малое горение» открыт только один газовый клапан 2, а в режиме «Большое горение» — оба клапана (2 и 3), что соответствует примерно 40% и 100% тепловой мощности.

Автоматика безопасности КСУ-1 обеспечивала немедленное прекращение подачи газа при следующих аварийных отклонениях:

- Повышение или понижение давления газа перед горелками.

- Понижение давления воздуха для горения.

- Понижение разрежения в топке.

- Повышение или понижение давления воды на выходе из котла.

- Превышение максимальной температуры воды.

- Погасание пламени горелки (контролируется ионизационным электродом 13).

- Неисправность внутренних блоков комплекта.

- Исчезновение напряжения питания.

3.1. Логика работы автоматики безопасности и сигнализации

Ключевой особенностью КСУ-1 стала развитая система сигнализации с запоминанием первопричины аварии. При срабатывании любого из датчиков безопасности обесточивались исполнительные реле, которые разрывали цепи питания отсечных клапанов 2 и 3, прекращая подачу газа. Одновременно включалось общее табло «Авария» (Т1), загоралась лампа, указывающая на конкретную причину (например, Л8 – «Давление газа низкое»), и активировался внешний звуковой сигнал.

В таблице ниже перечислены основные причины аварий и соответствующие им контрольные приборы, используемые в комплекте КСУ-1.

Таблица 1. Причины аварий и приборы контроля для системы КСУ-1

| Причина аварии | Тип прибора | Позиция (см. рис. 3) | Лампа световой сигнализации |

|---|---|---|---|

| Повышение температуры горячей воды | Термометр манометрический ТПГ-СК, 0–160 °С | 16 | «Температура воды высокая» |

| Понижение разрежения | Датчик-реле тяги ДТ-40-1К | 7 | «Разрежение низкое» |

| Повышение/понижение давления газа | ЭКМ-1У или датчик-реле ДЦ-06-1К / ДН-250-1К | 11 / 10 | «Давление газа высокое/низкое» |

| Понижение давления воздуха | Датчик-реле напора ДН-250-1К | 18 | «Давление воздуха низкое» |

| Повышение или понижение давления воды | Манометр показывающий сигнализирующий ЭКМ-1У | 14 | «Давление воды низкое/высокое» |

| Погасание пламени горелки | Электрод контрольный типа КЭ (ионизационный) | 13 | «Нет пламени» |

Для предотвращения ложных срабатываний при розжиге и переходных процессах, сигнал от датчика разрежения обрабатывался с временной задержкой, которую можно было установить в диапазоне от 0 до 15 секунд.

3.2. Автоматический пуск и останов котла

Процедура пуска котла с КСУ-1 была полностью автоматизирована и следовала строгому алгоритму для обеспечения безопасности. После нажатия кнопки «Пуск» (К1) комплект выполнял следующую последовательность:

- Проверка исходных условий: Контроль отсутствия аварийных сигналов по давлению и температуре воды.

- Включение вспомогательного оборудования: Запуск двигателей дымососа и вентилятора.

- Предварительная вентиляция: Исполнительные механизмы 5 и 17 полностью открывают заслонки на воздуховоде и газоходе для продувки топки и газоходов в течение заданного времени (например, 60 с) для удаления возможных остатков горючих газов.

- Подготовка к розжигу: После вентиляции заслонки переводятся в положение розжига (например, 40% открытия).

- Розжиг запальника: Подается напряжение на катушку зажигания 9 и открывается клапан запальника 4. Контролируется появление пламени запальника.

- Розжиг основной горелки: При успешном розжиге запальника открывается клапан «Малого горения» 2. Контроль пламени переключается на основной факел.

- Выход на рабочий режим: После стабилизации основного факела отключается запальник, загорается табло «Работа» (Т2), и котел готов к работе в режиме регулирования.

Останов котла осуществлялся нажатием кнопки «Стоп» (К2), что приводило к закрытию всех газовых клапанов и последующей послеостановочной вентиляции топки.

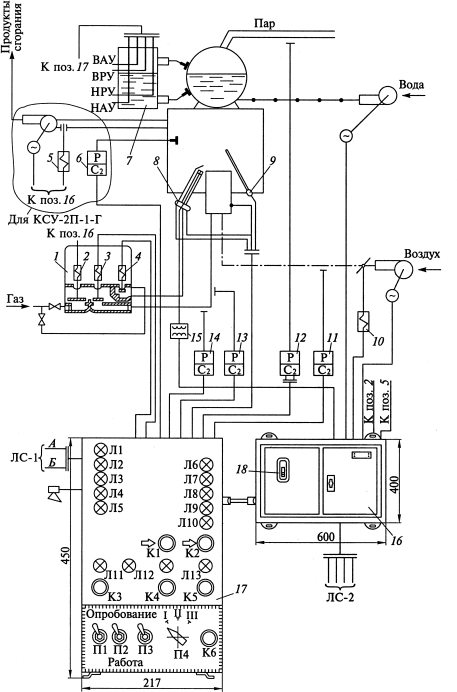

4. Комплект средств управления KCУ-2П: Модульность и универсальность

Комплект КСУ-2П стал дальнейшим развитием линейки КСУ, ориентированным на паровые котлы. Ключевым отличием стала модульная конструкция, состоящая из Блока Управления и Сигнализации (БУС) и Блока Коммутационных Элементов (БКЭ). Это упрощало монтаж, обслуживание и адаптацию системы под конкретный тип котла. Выпускались следующие модификации:

- КСУ-2П-1-Г: для паровых котлов с естественной циркуляцией и разрежением в топке.

- КСУ-2П-2-Г: для котлов с естественной циркуляцией и герметичной топкой (с наддувом).

- КСУ-2П-3-Г: для прямоточных котлов с наддувом.

Потребляемая мощность комплекта возросла до 300 В·А, что отражало его расширенные функциональные возможности. Система обеспечивала двухпозиционное регулирование давления пара и уровня воды, а также полный набор функций безопасности и сигнализации, аналогичный КСУ-1, но адаптированный под специфику паровых котлов.

Рис. 4. Схема автоматизации котла с комплектом КСУ-2П-1-Г: 1 – блок питания газовый (БПГ); 2, 3 – электромагниты клапанов «Большое горение» и «Малое горение»; 4 – клапан запальника; 5, 10 – исполнительные механизмы (ЭИМ); 6, 11–14 – датчики-реле тяги, напора, давления; 7 – уровнемерная колонка с электродами; 8 – электрозапальник; 9 – контрольный электрод; 15 – катушка зажигания; 16 – блок БКЭ; 17 – блок БУС; 18 – автоматический выключатель сети; Л1 – Л13 – сигнальные лампы; К1 – К6 – кнопки управления; П1 – П4 – переключатели режимов.

4.1. Автоматика безопасности и регулирования

Логика работы системы безопасности КСУ-2П была схожа с предшественником, но с учетом специфики паровых котлов. Например, добавлялся контроль уровня воды в барабане с помощью уровнемерной колонки 7 с несколькими электродами (верхний и нижний аварийные уровни, верхний и нижний рабочие уровни).

Таблица 2. Причины аварийных остановов для системы КСУ-2П

| Причина аварии | Прибор контроля | Лампа сигнализации | Модификация комплекта |

|---|---|---|---|

| Повышение давления пара | Датчик-реле давления ДД-10-0К | «Давление пара высокое» | Все |

| Понижение/повышение давления газа | Датчик-реле напора ДН-250-0К | «Давление газа низкое/высокое» | Все |

| Понижение давления воздуха | Датчик-реле напора ДН-250-0К | «Давление воздуха низкое» | Все |

| Погасание пламени горелки | Электрод контрольный типа КЭ | «Нет пламени» | Все |

| Понижение разрежения | Датчик-реле тяги ДТ-40 | «Разрежение низкое» | КСУ-2П-1-Г |

| Аварийный уровень воды (низкий/высокий) | Уровнемерная колонка УК-4 | «Уровень низкий/высокий» | КСУ-2П-1-Г; КСУ-2П-2-Г |

| Повышение температуры пара | Датчик-реле температуры ТУДЭ-5 | «Нет циркуляции» | КСУ-2П-3-Г |

Регулирование уровня воды также осуществлялось по двухпозиционному закону: при достижении верхнего рабочего уровня (ВРУ) питательный насос отключался, а при падении до нижнего рабочего уровня (НРУ) — снова включался. Регулирование давления пара производилось, как и в КСУ-1, переключением между режимами «Малое» и «Большое горение».

4.2. Пуск и останов котла

Программа пуска в КСУ-2П была усовершенствована. Перед пуском оператор мог опробовать работу вспомогательных электродвигателей (вентилятора, дымососа, насосов) в тестовом режиме. Сам алгоритм автоматического пуска включал проверку уровня воды в барабане, запуск вспомогательного оборудования, предварительную вентиляцию топки, розжиг запальника и затем основной горелки. Процесс был полностью автоматизирован и контролировался логической схемой блока БУС, что минимизировало ошибки, связанные с человеческим фактором.

5. Комплект средств управления КСУ-14: Гибкость и надежность

Комплект КСУ-14 является дальнейшим развитием и модернизацией систем управления, предназначенным для полной замены устаревших комплектов, в том числе КСУМ-2П. Эта система отличается повышенной надежностью, упрощенной логикой управления и еще большей модульностью, что позволяет гибко настраивать ее для широкого спектра тепловых установок: от паровых и водогрейных котлов до горелок хлебопекарных печей и сушильных камер.

Структура КСУ-14 включает в себя набор функциональных блоков:

- БУС-14: Блок управления и сигнализации (мозг системы).

- БКЭ-14: Блок коммутационных элементов (силовая часть).

- БКП-КЭ / БКП-ФД: Блоки контроля пламени (с ионизационным электродом или фотодатчиком).

- БКУ: Блок контроля уровня.

- БКТ: Блок контроля температуры.

- БЗУ-2: Блок запального устройства.

Такая декомпозиция позволяет заказчику комплектовать систему только необходимыми блоками, что делает ее экономически эффективной. Например, для водогрейного котла не требуется блок контроля уровня БКУ, а для котла на жидком топливе целесообразно использовать блок контроля пламени с фотодатчиком БКП-ФД.

Комплект КСУ-14 обеспечивает полный спектр функций, требуемый современными нормами, в частности ГОСТ 21204-97 «Горелки газовые промышленные. Общие технические требования», который регламентирует требования к автоматике безопасности.

Функции КСУ-14:

- Полностью автоматические пуск и остановка тепловой установки.

- Автоматическая стабилизация (регулирование) температуры воды или давления пара.

- Автоматическая стабилизация уровня воды в барабане.

- Многопараметрическая защита при аварийных ситуациях.

- Развитая световая (рабочая и аварийная) и звуковая сигнализация.

- Возможность информационной связи с системами верхнего уровня (диспетчеризация).

5.1. Технические характеристики и конструкция

Блоки системы выполнены в виде навесных металлических кожухов, предназначенных для настенного монтажа. Органы управления и индикации вынесены на переднюю панель блока БУС-14 для удобства оператора. Система питается от сети переменного тока 220/380 В.

Таблица 3. Основные технические характеристики блоков КСУ-14

| Наименование блока | Потребляемая мощность, В·А (не более) | Габаритные размеры, мм | Масса, кг (не более) |

|---|---|---|---|

| БУС-14 | 30 | 305x450x170 | 7,5 |

| БКЭ-14 | 40 | 305x450x170 | 8 |

| БКП-КЭ (контроль пламени) | 6 | 150x100x70 | 1 |

| БКУ (контроль уровня) | 6 | 150x100x70 | 1 |

5.2. Сведения о надежности и модификации

Производитель заявляет высокие показатели надежности для КСУ-14, что является критически важным для систем безопасности. Средняя наработка на отказ для группы защиты составляет 60 000 часов, а средний срок службы комплекта — не менее 8 лет. Наличие сертификата соответствия подтверждает качество и соответствие продукта стандартам.

Гибкость системы отражена в большом количестве модификаций, позволяющих подобрать оптимальное решение для конкретной задачи.

Таблица 4. Основные модификации комплектов КСУ-14

| Модификация комплекта | Назначение и состав |

|---|---|

| КСУ-14-Г (паровой) | БУС-14, БКЭ-14, БКП-КЭ, БКУ, датчики для автоматизации паровых котлов на газе. |

| КСУ-14-Ж (паровой) | БУС-14, БКЭ-14, БКП-ФД, БКУ, датчики для автоматизации паровых котлов на жидком топливе. |

| КСУ-14-Г (водогрейный) | БУС-14, БКЭ-14, БКП-КЭ, БКТ, датчики для автоматизации водогрейных котлов на газе. |

| КСУ-14-Ж (водогрейный) | БУС-14, БКЭ-14, БКП-ФД, БКТ, датчики для автоматизации водогрейных котлов на жидком топливе. |

Сравнительный анализ систем автоматики

Для наглядности сведем ключевые характеристики рассмотренных систем в единую сравнительную таблицу. Это позволит оценить их эволюцию и понять преимущества и недостатки каждого поколения автоматики.

Таблица 5. Сравнение систем автоматического управления котлами ДКВР

| Параметр | Электрогидравлика / «Кристалл» | КСУ-1 / КСУ-2П | КСУ-14 | Современные ПЛК-системы |

|---|---|---|---|---|

| Технологическая база | Аналоговая, релейно-контактная, гидравлические исполнительные механизмы. | Электронная, на дискретных элементах и интегральных микросхемах. | Модульная электронная, с высокой степенью интеграции. | Микропроцессорная (ПЛК), цифровые протоколы (Modbus, Profibus). |

| Закон регулирования | Пропорциональный (П-регулирование). | Двухпозиционный (вкл/выкл, большое/малое горение). | Двухпозиционный. | Пропорционально-интегрально-дифференциальный (ПИД-регулирование). |

| Гибкость и настраиваемость | Низкая. Настройка механическая, трудоемкая. | Средняя. Настройка выдержек времени переключателями. | Высокая за счет модульной структуры. | Максимальная. Алгоритмы задаются программно, легкая перенастройка. |

| Диагностика | Практически отсутствует, только визуальный контроль. | Световая сигнализация первопричины аварии. | Расширенная световая сигнализация, контроль неисправности блоков. | Глубокая самодиагностика, ведение архивов, удаленный мониторинг. |

| Интеграция с АСУ ТП | Невозможна. | Ограниченная (выдача «сухих контактов» о состоянии). | Ограниченная (выдача дискретных сигналов). | Полная, по стандартным промышленным протоколам. |

Заключение

Рассмотренные системы автоматизации демонстрируют наглядную картину развития инженерной мысли в области управления котельным оборудованием. От громоздких и инерционных электрогидравлических систем до модульных электронных комплексов КСУ — каждый этап приносил повышение надежности, безопасности и удобства эксплуатации. Системы «Кристалл», КСУ-1, КСУ-2П и КСУ-14 на протяжении многих лет успешно справлялись со своими задачами, обеспечивая бесперебойную работу тысяч котлов ДКВР по всей стране.

Сегодня на смену им приходят системы на базе программируемых логических контроллеров (ПЛК), которые предлагают еще большую гибкость, точность регулирования (использование ПИД-алгоритмов), глубокую самодиагностику и возможность полной интеграции в современные системы АСУ ТП. Тем не менее, понимание принципов работы классических систем автоматики остается важным для инженеров-теплоэнергетиков, занимающихся эксплуатацией и модернизацией существующего парка котельного оборудования.

Интересные факты по теме

- Расшифровка ДКВР: Аббревиатура ДКВР означает «Двухбарабанный Котел Водотрубный, Реконструированный». Эта серия котлов была разработана на основе котлов типа ДКВ в конце 1940-х годов и стала одной из самых массовых в СССР.

- Принцип ионизационного контроля пламени: Контрольный электрод (КЭ), используемый в системах КСУ, работает на принципе ионизации. Пламя является слабым проводником электрического тока из-за наличия в нем ионов. Схема подает на электрод небольшое напряжение и измеряет микроток, протекающий через пламя на заземленный корпус горелки. Исчезновение этого тока означает погасание факела.

- Наддув vs Разрежение: Котлы с разрежением (естественной или принудительной тягой) работают при давлении в топке ниже атмосферного. Котлы с наддувом имеют герметичную топку, куда воздух нагнетается вентилятором под избыточным давлением. Это позволяет интенсифицировать горение и уменьшить габариты котла, но требует более сложной и герметичной конструкции.