Содержание страницы

1. Принципы и компоненты устройства промышленных газовых сетей

Бесперебойное и безопасное газоснабжение – это своего рода «кровеносная система» для современного промышленного предприятия или котельной. Эффективность и надежность этой системы напрямую влияют на производственные процессы и безопасность персонала. Как правило, крупные потребители подключаются к газовым магистралям среднего (до 0,3 МПа) или высокого (до 1,2 МПа) давления. Это требует создания сложной внутренней инфраструктуры, основной задачей которой является понижение давления газа и его безопасное распределение по объектам.

Вся система газоснабжения предприятия, проектируемая в соответствии с актуализированной редакцией СНиП, а именно сводом правил СП 62.13330.2011 «Газораспределительные системы», включает в себя следующие ключевые элементы:

- Ввод газа: участок трубопровода от точки подключения к внешней магистрали до первого отключающего устройства на территории предприятия.

- Газорегуляторные пункты (ГРП) и установки (ГРУ): важнейшие узлы, где происходит снижение (редуцирование) давления газа до требуемых значений, его очистка и учет расхода.

- Межцеховые газопроводы: сеть трубопроводов, транспортирующая газ между объектами на территории предприятия.

- Внутрицеховые газопроводы: разводка труб непосредственно внутри зданий для подвода газа к конечному оборудованию.

- Газогорелочные устройства: оконечное оборудование, где происходит сжигание газа для технологических нужд.

Ввод газа на территорию предприятия чаще всего реализуют в подземном исполнении для защиты от механических повреждений и внешних воздействий. На вводе в обязательном порядке монтируется основное отключающее устройство (задвижка или шаровой кран), как правило, размещаемое в специальном газовом колодце для удобства доступа и обслуживания.

1.1. Межцеховые газопроводы: выбор способа прокладки

Транспортировка газа между цехами может осуществляться различными способами, и выбор конкретного варианта зависит от множества факторов, включая плотность застройки, наличие других коммуникаций и требования безопасности.

Типы прокладки межцеховых газопроводов:

- Надземный: прокладка по опорам, эстакадам, стенам зданий.

- Подземный: укладка труб в траншеи ниже уровня земли.

- Смешанный: комбинация обоих методов на разных участках.

Практический опыт эксплуатации и требования нормативных документов однозначно свидетельствуют в пользу надземной прокладки. Такой способ имеет неоспоримые преимущества:

- Доступность для обслуживания: Легкость визуального осмотра, диагностики и проведения ремонтных работ без дорогостоящих земляных работ.

- Повышенная безопасность: При утечке газ быстро рассеивается в атмосфере, что минимизирует риск образования взрывоопасной концентрации.

- Защита от коррозии: Отсутствие контакта с грунтом и блуждающими токами значительно снижает скорость коррозионных процессов.

Надземные газопроводы монтируют на отдельно стоящих опорах, промышленных эстакадах, а также по наружным стенам и покрытиям зданий, имеющих достаточную степень огнестойкости. Допускается совместная прокладка на эстакадах с другими технологическими трубопроводами (пар, вода, сжатый воздух), однако при этом должна быть обеспечена возможность беспрепятственного доступа для ревизии и ремонта каждой коммуникации. При креплении к стенам используются кронштейны, а при прокладке по покрытиям – опоры высотой не менее 0,5 м. Важнейшим элементом надземных газопроводов являются компенсаторы (П-образные, линзовые), предназначенные для поглощения температурных деформаций металла при сезонных колебаниях температуры.

1.2. Внутрицеховые газопроводы и требования к монтажу

Перед каждым вводом газопровода в цех или котельную обязательно устанавливается отключающее устройство и продувочная линия (свеча) для безопасного вытеснения воздуха перед пуском или газа перед ремонтом. Внутри помещений все газопроводы прокладываются исключительно открытым способом и крепятся к стенам или потолочным конструкциям при помощи кронштейнов или подвесок. Это обеспечивает постоянный визуальный контроль за их состоянием.

Особое внимание уделяется взаимодействию с электрическими коммуникациями. Согласно правилам, при пересечении газопровода с электрическим кабелем или проводом минимальное расстояние между ними должно быть не менее 100 мм. При параллельной прокладке это расстояние увеличивается до не менее 250 мм для предотвращения искрообразования и нагрева.

Для мгновенной идентификации и предупреждения об опасности все газопроводы окрашиваются в сигнальный желтый цвет в соответствии с ГОСТ 14202-69 «Трубопроводы промышленных предприятий. Опознавательная окраска». На участках соединений могут наноситься красные предупредительные кольца. Наружные (межцеховые) газопроводы защищают от атмосферной коррозии комплексным лакокрасочным покрытием, обычно состоящим из 2-3 слоев грунтовки и двух финишных слоев атмосферостойкой эмали.

1.3. Пример схемы газоснабжения промышленного объекта

Выбор конкретной схемы газоснабжения зависит от масштабов предприятия, режима потребления газа цехами и характеристик установленного оборудования.

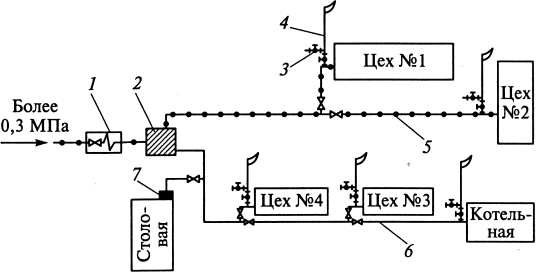

Рисунок 1. Принципиальная схема газоснабжения промышленного предприятия: 1 – отключающее устройство в колодце; 2 – центральный ГРП; 3 – штуцер с краном для отбора проб; 4 – продувочный трубопровод; 5 – газопровод высокого давления; 6 – газопровод среднего давления; 7 – шкафная ГРУ

На Рисунке 1 представлена типовая схема для крупного объекта. Газ высокого давления из городской магистрали через отключающее устройство (1) в колодце поступает в центральный газорегуляторный пункт (ЦГРП) (2). Здесь выполняются ключевые функции: коммерческий учет расхода, очистка от примесей и редуцирование давления. В данном примере для энергоемких цехов №1 и №2 сохраняется высокое давление (5). Для цехов №3, №4 и котельной давление снижается до среднего (6). Для нужд столовой, где используется бытовое оборудование, давление понижается до низкого через локальную газорегуляторную установку (ГРУ).

При значительной удаленности цехов от ЦГРП или при особых требованиях к стабильности давления непосредственно у агрегатов, в цехах устанавливают шкафные ГРУ (7). Они служат второй ступенью редуцирования и обеспечивают стабильное давление газа прямо перед горелками, что критически важно для соблюдения технологии. В цехах с высоким потреблением также монтируют узлы учета для контроля за эффективностью и экономичностью использования газа.

2. Требования безопасности к помещениям и газовому оборудованию

Эксплуатация газового оборудования сопряжена с повышенными рисками, поэтому к помещениям и агрегатам предъявляются строгие требования, регламентированные «Правилами безопасности сетей газораспределения и газопотребления». Как правило, в производственные цеха и котельные допускается подача газа с давлением не более 0,6 МПа.

2.1. Требования к помещениям

- Освещение. В дневное время должно быть обеспечено достаточное естественное освещение. В ночное время используется взрывозащищенное электрическое освещение. Кроме того, все газовые котельные и опасные цеха должны быть оснащены системой аварийного освещения от независимого источника питания (аккумуляторов или отдельного генератора).

- Вентиляция. Система приточно-вытяжной вентиляции должна обеспечивать не менее чем трехкратный воздухообмен в час, не считая воздуха, который забирается для процесса горения. Приток свежего воздуха организуется в нижней зоне (часто за котлами), а вытяжка – из верхней зоны помещения, где может скапливаться легкий природный газ.

- Легкосбрасываемые конструкции. Для минимизации разрушений при возможном хлопке газовоздушной смеси, в качестве взрывных клапанов выступают оконные проемы. Суммарная площадь остекления в котельных должна составлять не менее 30% от площади одной из самых больших стен.

2.2. Требования к газопотребляющим агрегатам

Горелочные устройства должны обеспечивать стабильное горение во всем диапазоне регулирования тепловой нагрузки. Расстояние от выступающих частей горелок до противоположных стен или другого оборудования должно быть не менее 1 метра для обеспечения безопасного доступа. На фронтальной части агрегатов должны быть предусмотрены смотровые окна для визуального контроля за розжигом и горением пламени.

Для предотвращения скопления взрывоопасной смеси в «мертвых зонах» топок и газоходов, в шиберах (заслонках) котлов предусматриваются отверстия диаметром не менее 50 мм. Это обеспечивает постоянную пассивную вентиляцию даже при закрытом шибере.

2.3. Предохранительные взрывные клапаны

Для защиты корпусов печей, котлов и дымоходов от разрушения при взрыве внутри устанавливаются предохранительные взрывные клапаны. Их задача – мгновенно сбросить избыточное давление.

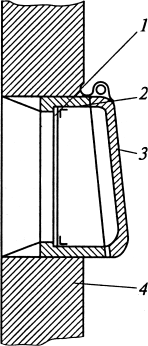

Рисунок 2. Конструкция предохранительного взрывного клапана: 1 – мембрана; 2 – рама; 3 – дверца клапана; 4 – кладка

На Рисунке 2 показана распространенная конструкция. Клапан состоит из чугунной рамы (2), заделанной в кладку (4). В раме на петлях установлена откидная дверца (3), герметичность которой обеспечивается тонкой мембраной (1) (исторически – асбестовой, в современных конструкциях – из паронита или графита). Принцип действия: при взрыве ударная волна мгновенно разрушает хрупкую мембрану, после чего дверца открывается, сбрасывая давление. После этого дверца под действием собственной массы закрывается, предотвращая подсос воздуха и развитие пожара. Форма клапанов (квадратная или круглая) выбрана не случайно – она обеспечивает разрушение мембраны при минимальном избыточном давлении.

Взрывные клапаны устанавливают в местах наиболее вероятного скопления газа (газовых мешков). Чтобы избежать травмирования персонала, клапаны оснащаются защитными кожухами, направляющими поток газов в безопасную сторону. Общая площадь клапанов рассчитывается исходя из нормы не менее 500 см2 на каждый 1 м3 внутреннего объема топки и газоходов. Площадь одного клапана для котлов – не менее 0,18 м2, для промышленных печей – не менее 0,05 м2.

2.4. Автоматика безопасности и КИП

Все современные газопотребляющие агрегаты в обязательном порядке оснащаются контрольно-измерительными приборами (КИП) и системами автоматики безопасности. Минимальный набор КИП включает:

- Манометр для измерения давления газа перед горелками.

- Манометр для измерения давления воздуха (если используется принудительный наддув).

- Тягонапоромер для контроля разрежения в топке и дымоходе.

Промышленные установки с дутьевыми горелками оснащаются блокирующими устройствами, которые автоматически прекращают подачу газа при критическом падении давления воздуха. Аналогичная блокировка отключает газ при остановке дымососа. Котельные агрегаты оборудуются комплексной автоматикой, которая инициирует аварийное отключение в следующих случаях:

- Повышение или понижение давления газа за установленные пределы.

- Погасание пламени на всех или одной из горелок.

- Нарушение разрежения в топке.

- Прекращение подачи воздуха для горения.

Наконец, все газифицированные помещения должны быть укомплектованы первичными средствами пожаротушения (огнетушителями) в соответствии с нормами пожарной безопасности.

Заключение

Устройство газовых сетей на промышленном предприятии – это комплексная инженерная задача, требующая строгого соблюдения строительных норм и правил безопасности. От грамотного проектирования ввода газа и ГРП до правильного монтажа внутрицеховых трубопроводов и оснащения агрегатов современной автоматикой зависит не только эффективность производства, но и жизнь людей. Современные тенденции направлены на максимальную автоматизацию процессов контроля, внедрение систем удаленной диспетчеризации и предиктивной диагностики состояния газопроводов, что позволяет минимизировать риски, связанные с человеческим фактором, и обеспечить высочайший уровень промышленной безопасности.