Содержание страницы

- 1. Нормативные требования к исполнительным механизмам автоматики безопасности

- 2. Электромагнитные клапаны как основной тип исполнительных механизмов

- 3. Обзор конструкций предохранительно-запорных клапанов

- 4. Сравнительная таблица характеристик клапанов

- 5. Интересные факты по теме

- 6. Часто задаваемые вопросы (FAQ)

- Заключение

В современной промышленной и коммунальной энергетике безопасность эксплуатации газоиспользующего оборудования является абсолютным приоритетом. Любое отклонение технологических параметров, таких как давление газа, разрежение в топке или наличие пламени, за допустимые пределы может привести к аварийной ситуации с катастрофическими последствиями. Ключевым элементом, обеспечивающим предотвращение таких сценариев, является автоматика безопасности. Ее основная задача — мгновенное и безусловное прекращение подачи газового топлива к горелочным устройствам при фиксации опасных отклонений. Эта функция реализуется через специализированные исполнительные механизмы, которые являются последним и самым важным рубежом защиты.

Исторически, контроль за подачей газа долгое время оставался ручным, что было сопряжено с высоким риском человеческой ошибки. Развитие электротехники в XX веке позволило создать первые электромеханические устройства, способные автоматически реагировать на сигналы от датчиков. Современные системы представляют собой сложные комплексы, где исполнительные механизмы, в частности электромагнитные клапаны, играют центральную роль, обеспечивая высочайшую скорость реакции и надежность, регламентированные строгими государственными и межгосударственными стандартами.

1. Нормативные требования к исполнительным механизмам автоматики безопасности

Действие систем автоматики безопасности должно приводить к гарантированному и автоматическому отключению подачи газа к горелкам при выходе контролируемых параметров за установленные пределы. Для этого на газопроводах перед горелками газоиспользующих установок должна предусматриваться установка автоматических быстродействующих предохранительно-запорных клапанов (ПЗК).

Ключевым требованием к данным устройствам является их герметичность. Согласно актуализированному межгосударственному стандарту ГОСТ 9544-2015 «Арматура трубопроводная. Нормы герметичности затворов», затвор ПЗК должен соответствовать самому высокому классу герметичности «А», что подразумевает полное отсутствие видимых протечек. Не менее важным параметром является быстродействие: время полного закрытия клапана с момента подачи сигнала не должно превышать 1 секунды. Это критически важно для предотвращения образования взрывоопасной газовоздушной смеси в топке и газоходах котла.

Комплектация горелочных устройств предохранительной арматурой напрямую зависит от их тепловой мощности:

- При номинальной мощности до 0,35 МВт – требуется установка одного газового автоматического запорного органа (ПЗК).

- Для установок с единичной мощностью свыше 0,35 МВт до 2,0 МВт – система усложняется. По ходу газа последовательно монтируются два автоматических запорных клапана (ПЗК), перед которыми располагается регулирующее устройство. Такое дублирование значительно повышает отказоустойчивость системы.

- На агрегатах единичной мощностью свыше 2,0 МВт – требования максимальные. Устанавливаются два последовательных ПЗК, а между ними монтируется автоматический орган контроля герметичности (блок проверки утечки газа). Это устройство перед каждым запуском (розжигом) горелки автоматически проверяет герметичность затворов обоих клапанов, сбрасывая газ из межклапанного пространства в атмосферу или на свечу. Также в схеме присутствует регулирующее устройство перед горелкой.

Важное допущение: на установках, где используется группа горелок с одной запальной горелкой, факел которой контролируется и обеспечивает розжиг остальных, допускается монтаж первого по ходу газа ПЗК в качестве общего для всей группы.

1.1. Принцип отказоустойчивости (Fail-Safe)

Фундаментальным принципом проектирования систем безопасности является отказоустойчивость. Это означает, что любое нарушение в работе самой системы автоматики должно приводить к безопасному состоянию, то есть к закрытию клапана.

- Прекращение подачи электроэнергии к газовому автоматическому запорному органу от внешнего источника должно неминуемо вызывать его немедленное закрытие.

- Запорный орган должен закрываться без необходимости подвода энергии от внешнего источника (например, за счет энергии пружины или веса подвижных частей).

- Время с момента пропадания электропитания до полного прекращения поступления газа через запорный орган не должно превышать 1 секунды.

- Работоспособность автоматики горелок должна сохраняться при значительных колебаниях питающего напряжения электрического тока: от +10% до –15% от номинального значения.

2. Электромагнитные клапаны как основной тип исполнительных механизмов

В качестве исполнительных механизмов, непосредственно осуществляющих отсечку подачи газа, в настоящее время доминируют электромагнитные (соленоидные) устройства. Их широкое распространение обусловлено совокупностью эксплуатационных преимуществ.

2.1. Преимущества и недостатки

Преимущества:

- Простота конструкции: Отсутствие сложных механических передач обеспечивает высокую надежность и долговечность.

- Компактность: Электромагнитные клапаны имеют малые габариты, что упрощает их монтаж в стесненных условиях котельных.

- Легкость интеграции: Они легко включаются в любые электрические схемы автоматического управления и контроля.

- Высочайшее быстродействие: Время срабатывания (закрытия) составляет доли секунды, что обеспечивает практически мгновенное прекращение подачи топлива при возникновении аварийного сигнала.

Основной недостаток:

- В открытом (рабочем) состоянии катушка электромагнита находится под напряжением и постоянно потребляет электроэнергию, что приводит к ее нагреву и требует учета при проектировании систем.

Электромагнитный клапан по своей сути является двухпозиционным (дискретным) запорным органом: он может находиться только в двух состояниях — полностью «открыт» или полностью «закрыт». Далее мы рассмотрим конструктивные схемы и принципы действия наиболее распространенных в отрасли исполнительных механизмов газовой автоматики.

3. Обзор конструкций предохранительно-запорных клапанов

3.1. Вентиль СВМГ

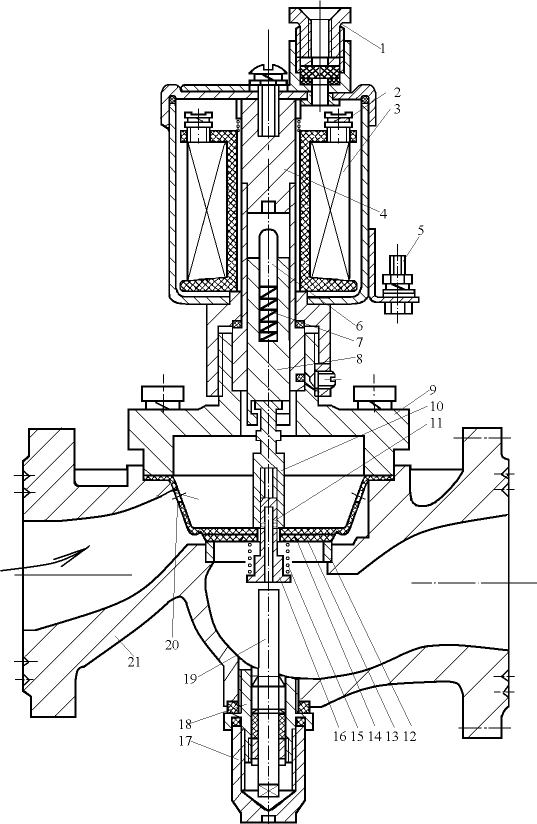

Вентиль соленоидный мембранный газовый (СВМГ), представленный на рисунке 1, предназначен для установки на газопроводах с давлением газа в диапазоне от 0,01 до 0,1 МПа и температурой рабочей среды от –15 до +40 °С. Для его надежного срабатывания минимальное давление перед клапаном должно быть не менее 0,5 кПа. Мощность электромагнита типа ЭВ-2 в защищенном исполнении не превышает 40 Вт. Время открытия и закрытия клапана — не более 1 секунды. Монтаж осуществляется на горизонтальном участке газопровода, строго электромагнитом вверх.

Рис. 1. Вентиль СВМГ: 1 – сальниковый ввод для электрокабеля; 2 – клемма электромагнита; 3 – электромагнит; 4 – упор; 5 – клемма провода заземления; 6 – упорный стержень; 7, 15 – пружины; 8 – якорь; 9 – крышка; 10 – плунжер разгрузочный; 11, 20 – отверстия; 12 – седло; 13 – плунжер основной; 14 – металлический диск; 16 – хвостовик разгрузочного плунжера; 17 – колпачок; 18 – штуцер; 19 – толкатель; 21 – корпус.

Запорный узел вентиля имеет двухступенчатую конструкцию и состоит из основного 13 и разгрузочного 10 плунжеров. Основной плунжер выполнен в виде тарельчатой мембраны из маслобензостойкой резины, армированной в центре металлическим диском 14. Периферия мембраны герметично зажата между корпусом 21 и крышкой 9. Мембрана имеет ряд отверстий 20, через которые газ под входным давлением поступает в надмембранное пространство. Электромагнитный привод тянущего типа включает катушку 3, якорь 8 и трубку, приваренную к упору 4.

Принцип действия:

В обесточенном состоянии основной проход вентиля закрыт. Давление газа на входе давит на всю площадь мембраны сверху, прижимая основной плунжер 13 к седлу 12. Разгрузочный плунжер 10 под действием собственного веса и веса якоря 8 также находится в нижнем положении.

При подаче напряжения на клеммы 2 электромагнита 3 возникает магнитное поле, которое втягивает якорь 8 вверх. Сначала выбирается зазор, а затем якорь поднимает разгрузочный плунжер 10. Через отверстия 11 в хвостовике 16 газ из надмембранной полости сбрасывается в выходную полость корпуса. Это приводит к резкому падению давления над основной мембраной. За счет возникшего перепада давлений (давление под мембраной становится значительно выше, чем над ней), якорь легко поднимает основной плунжер 13, полностью открывая седло 12. Для смягчения удара и обеспечения плавности хода якоря служит демпфирующее устройство с упорным стержнем 6 и пружиной 7.

При прекращении подачи тока магнитное поле исчезает. Якорь 8, а вместе с ним основной 13 и разгрузочный 10 плунжеры под действием силы тяжести и пружин опускаются. Разгрузочный плунжер перекрывает канал сброса газа, давление в надмембранной полости быстро выравнивается с входным, и основной плунжер 13 надежно прижимается к седлу 12, герметизируя затвор.

Конструкцией предусмотрен ручной дублер для возможности открытия клапана при отсутствии электроэнергии (например, для опрессовки). Он состоит из толкателя 19, который перемещается по резьбе штуцера 18 и позволяет механически поднять плунжеры. В рабочем режиме дублер закрыт защитным колпачком 17.

3.2. Вентиль мембранный с электромагнитным приводом (общего типа)

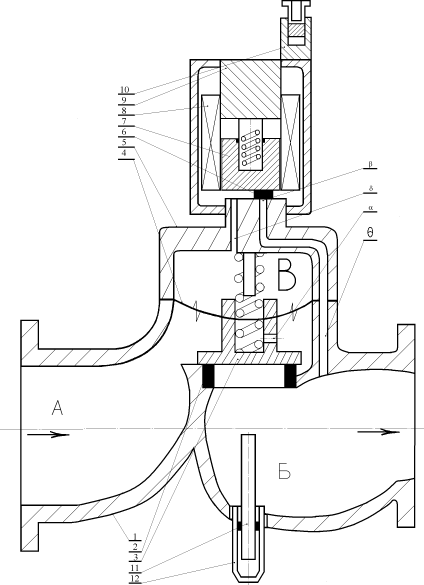

На рисунке 2 показана типовая схема мембранного вентиля, иллюстрирующая общий принцип действия для многих клапанов данного класса. Он состоит из корпуса 1, седла 2, запирающего элемента (клапана) 3 с калиброванным загрузочным отверстием α, эластичной мембраны 4, крышки 5 с разгрузочным отверстием β, и управляющего клапана 6, соединенного с сердечником 7 электромагнита.

Рис. 2. Вентиль мембранный с электромагнитным приводом: 1 – корпус; 2 – седло; 3 – запирающий элемент (клапан) основного затвора с загрузочным отверстием α; 4 – резиновая мембрана; 5 – крышка с каналом δ и разгрузочным отверстием β; 6 – запирающий элемент управляющего затвора; 7 – сердечник; 8 – обмотка; 9 – полюс; 10 – кабельный ввод; 11 – шпиндель; 12 – ключ-колпачок (ручной дублер); 13 – пружина; Θ – канал сброса; А – входной патрубок; Б – выходной патрубок; В – надмембранная полость.

Процесс работы:

Клапан закрыт (нет напряжения): Газ из входного патрубка А через загрузочное отверстие α и канал δ заполняет надмембранную полость В. Управляющий клапан 6 перекрывает разгрузочное отверстие β. Давление над мембраной 4 и под ней одинаково. Под действием веса подвижных частей и пружины 13 основной клапан 3 плотно прижат к седлу 2. Проход газа перекрыт.

Клапан открыт (подано напряжение): Напряжение на обмотке 8 создает магнитное поле, сердечник 7 втягивается к полюсу 9 и открывает разгрузочное отверстие β. Газ из надмембранной полости В по каналу Θ сбрасывается в выходной патрубок Б. Так как сечение разгрузочного отверстия β значительно больше сечения загрузочного α, давление в полости В резко падает. Возникает перепад давлений на мембране 4, которая прогибается вверх, поднимая основной клапан 3 и открывая проход газу из патрубка А в патрубок Б.

Клапан закрывается (напряжение снято): Сердечник 7 под действием пружины 13 и собственного веса опускается и перекрывает разгрузочное отверстие β. Поступление газа через загрузочное отверстие α быстро восстанавливает давление в полости В до уровня входного. Перепад давлений на мембране исчезает, и основной клапан 3 садится на седло 2, перекрывая поток.

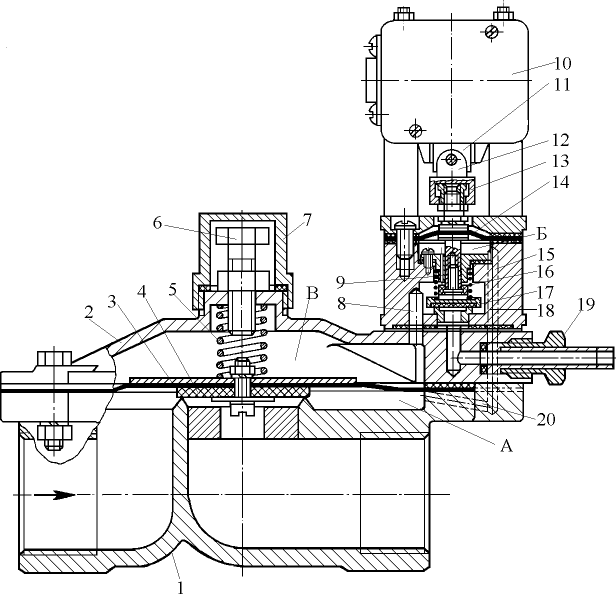

3.3. Вентиль ВНД-80

Данный тип вентиля (рис. 3) применяется в системах комплексной автоматики в качестве исполнительного механизма безопасности. Вентиль рассчитан на низкое давление до 3 кПа и комплектуется электромагнитом типа МИС-6100Е.

Конструкция включает корпус 1, направляющий стакан 4, на котором закреплен электромагнит 6 в защитном кожухе 7. Газонепроницаемость обеспечивается мембраной 8. Сердечник электромагнита 5 соединен со штоком 3, на котором зафиксированы плунжер 9 и утяжеляющий груз 2.

Рис. 3. Вентиль ВНД-80: 1 – корпус; 2 — груз; 3 – шток; 4 – направляющий стакан; 5 – сердечник; 6 – электромагнит; 7 – защитный кожух; 8 – мембрана; 9 – плунжер.

Принцип работы этого клапана предельно прост и надежен. При подаче тока на обмотку электромагнита 6, якорь (сердечник) 5 втягивается, поднимая шток 3 с плунжером 9, и клапан открывается. В случае срабатывания датчиков автоматики безопасности (например, датчика давления или пламени), электрическая цепь питания электромагнита разрывается. Магнитное поле исчезает, и плунжер 9 под действием веса груза 2 и штока 3 падает вниз, перекрывая седло в корпусе 1 и прекращая подачу газа к горелкам. В закрытом положении герметичность обеспечивается как весом подвижной системы, так и давлением самого газа.

3.4. Клапаны газовые электромагнитные типа КГ

Клапаны серии КГ (рис. 4) предназначены для дистанционного или автоматического управления подачей газа к горелкам. Они могут использоваться и для ступенчатого регулирования расхода при параллельной установке. Максимальное рабочее давление газа — до 50 кПа. Типоразмерный ряд (КГ-10У, КГ-20У, КГ-40, КГ-70) определяется диаметром условного прохода.

Рис. 4. Клапан КГ: 1 – корпус; 2 – крышка; 3, 14 – мембраны; 4 – однотарельчатый клапан; 5 – пружина; 6 – регулировочный болт; 7 – крышка; 8, 9 – отверстия; 10 – электромагнит; 11 – сердечник; 12 – серьга; 13 – соединительное устройство; 15, 20 – сверления; 16 – пружина; 17 – клапан; 18 – седло; 19 – штуцер.

Принцип действия аналогичен другим мембранным клапанам. При отсутствии напряжения на электромагните 10, давление в надмембранной полости В и подмембранной А одинаково. Под действием веса клапана 4 и пружины 5 проход газа перекрыт. При подаче тока сердечник 11 втягивается и открывает вспомогательный клапан 17, который сбрасывает газ из надмембранной полости В через штуцер 19 (например, на запальник). Давление в полости В падает, и мембрана 3 вместе с основным клапаном 4 поднимается под действием входного давления, открывая основной проход. Ход клапана можно регулировать болтом 6. При отключении тока вспомогательный клапан 17 закрывается, давление над мембраной восстанавливается, и основной клапан 4 садится на седло.

3.5. Клапан КГ-10

Клапан КГ-10 (рис. 5) является частным случаем клапанов типа КГ и имеет схожий принцип действия. В обесточенном состоянии клапан 5 под действием пружины 19 и собственного веса герметично перекрывает седло 6. При подаче напряжения 220 В на обмотку 11, сердечник 10 со штоком 13 перемещается вверх. Это движение перекрывает канал поступления газа в надмембранную полость и одновременно сообщает ее через трубку сброса 14 с газопроводом за клапаном. Давление над мембраной 7 падает, и под действием давления газа снизу она прогибается вверх, открывая основной клапан 5 и пропуская газ к горелке.

Рис. 5. Клапан КГ-10: 1 – корпус; 2 – крышка; 3 – патрубок входа; 4 – патрубок выхода; 5 – клапан; 6 – седло клапана; 7 – мембрана; 8 – жесткий центр мембраны; 9 – соленоидный клапан; 10 – сердечник электромагнита; 11 – обмотка электромагнита; 12 – пружина; 13 – шток клапана; 14 – трубка; 15, 16 – каналы для прохода газа; 17 – колпачок; 18 – болт; 19 – пружина.

3.6. Блок питания газовый (БПГ)

Блок БПГ (рис. 6) — это многофункциональное устройство, позволяющее не только осуществлять подачу и отсечку газа, но и реализовывать двухступенчатое регулирование расхода (режимы «малого» и «большого» горения), а также управлять подачей газа на запальник. Блок рассчитан на рабочее давление 0,8–5,0 кПа. Привод клапанов осуществляется электромагнитами типа ЭД-05101УЗ.

Рис. 6. Блок питания газовый (БПГ): 1, 15, 16 – электромагниты; 2, 5 – штоки; 3 – пружина; 4 – мембрана; 6 – крышка; 7 – клапан большого горения; 8 – отверстие; 9 – корпус; 10 – клапан малого горения; 11 – клапан запальника; 12, 13 – штуцеры; 14 – коробка.

В корпусе 9 размещены три независимых клапана: клапан большого горения 7, клапан малого горения 10 и клапан запальника 11. Каждый управляется собственным электромагнитом (1, 16 и 15 соответственно). В исходном положении все клапаны закрыты. Подача тока на электромагнит 15 открывает клапан 11 и подает газ на запальник. Подача тока на электромагнит 16 открывает клапан малого горения 10; расход газа при этом ограничен калиброванными отверстиями 8 в клапане 7. Для перехода в номинальный режим (большое горение) подается ток на электромагнит 1, который открывает основной клапан 7.

3.7. Электромагнитный клапан ЭМК-15

Клапан ЭМК-15 (рис. 7) разработан специально для систем с термоэлектрическим контролем пламени. Он прекращает подачу газа при погасании факела запальника, на который установлена термопара. Рабочее давление газа — не более 3,0 кПа.

Рис. 7. Клапан ЭМК-15: 1 – входной патрубок; 2 – железная пластина; 3 – обмотка электромагнита; 4 – электромагнит; 5, 8, 15, 17 – прокладки; 6, 13, 14 – пружины; 7 – золотник; 9 – седло; 10 – выходной патрубок; 11 – пусковой рычаг; 12 – нижний шток; 16 – нижний золотник; 18 – нижнее седло; 19 – патрубок.

Особенность клапана в том, что он открывается вручную, а удерживается в открытом положении слабым током (ЭДС 25–35 мВ), вырабатываемым термопарой при нагреве ее спая пламенем запальника. Для запуска необходимо поднять пусковой рычаг 11. При этом золотник 7 поднимается и прижимается к электромагниту 4, а газ поступает к запальнику через патрубок 19. После розжига запальника и прогрева термопары (около 30 с) генерируемой ЭДС достаточно для удержания золотника 7 в открытом состоянии. После этого рычаг 11 отпускают, и газ начинает поступать к основной горелке через патрубок 10. При погасании пламени термопара остывает, ЭДС падает, и золотник 7 под действием пружины 6 закрывается, прекращая подачу газа.

3.8. Клапаны ПКН (ПКВ) с электромагнитной приставкой

Предохранительные клапаны низкого (ПКН) и высокого (ПКВ) давления (рис. 8) изначально предназначены для отсечки газа при выходе давления за установленные пределы. Однако их можно оснастить электромагнитной приставкой, превратив в универсальное запорное устройство, срабатывающее по электрическому сигналу от любых датчиков.

Рис. 8. Клапан ПКН (ПКВ) с электромагнитной приставкой: 1 – ударный молоточек; 2 – штифт молоточка; 3 – направляющий штырь; 4 – шток; 5 – пружина; 6 – запорная скоба; 7 – рамка; 8 – электромагнит; 9 – кронштейн; 10 – болт; 11 – анкерный рычаг; 12 – штифт рычага; 13 – клапан; 14 – корпус; 15 – грузовой рычаг.

При наличии напряжения на электромагните 8, его якорь втянут и удерживает запорную скобу 6 в зацеплении со штифтом 2 ударного молоточка 1. При прекращении подачи тока пружина 5 поднимает скобу 6, которая освобождает молоточек. Молоточек 1 падает, ударяет по анкерному рычагу 11 и сбивает защелку, удерживающую основной клапан 13 во взведенном состоянии. Клапан под действием собственного веса или пружины падает на седло, прекращая подачу газа. Взвод такого клапана в рабочее положение производится вручную.

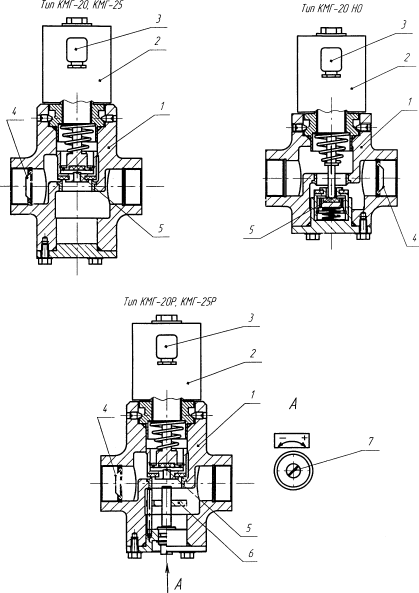

3.9. Клапаны магнитные газовые КМГ

Клапаны КМГ (рис. 9) — это современная серия клапанов, устанавливаемых на газопроводах природного газа по ГОСТ 5542-2014. Они рассчитаны на рабочее давление до 100 кПа и обеспечивают герметичность затвора класса А по ГОСТ 9544-2015. Время срабатывания — не более 1 секунды.

Рис. 9. Клапаны КМГ: 1 – корпус; 2 – электромагнит; 3 – разъем с встроенным выпрямителем; 4 – фильтр; 5 – разгрузочный клапан; 6 – регулятор потока газа.

Клапаны КМГ выпускаются в нескольких исполнениях:

- КМГ-20: Стандартный запорный электромагнитный клапан.

- КМГ-20Р: Клапан с ручным регулятором потока газа, позволяющий ограничивать максимальный расход.

- КМГ-20Д: Клапан с дополнительным электромагнитным приводом регулятора потока, совмещающий функции запорного и двухпозиционного регулирующего органа (режимы «малое/большое» горение).

Принцип действия стандартный: при наличии напряжения клапан открыт, при отсутствии — закрыт (для нормально-закрытого исполнения). Модификация КМГ-20-НО является нормально-открытой и используется, например, на линиях продувочных газопроводов (свечах безопасности).

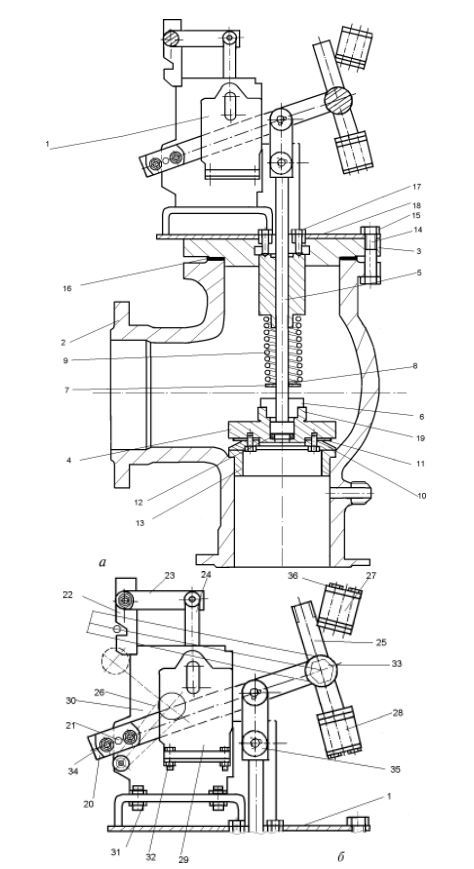

3.10. Клапаны отсечные 1256-00Э ТО

Это мощные отсечные клапаны (рис. 10) с большим условным проходом (100, 150, 200 мм), предназначенные для установки на линиях подачи газа к горелкам крупных паровых и водогрейных котлов. Они рассчитаны на давление до 0,25 МПа и имеют электромеханический привод типа МЭО.

Рис. 10. Клапаны отсечные типа 1256: (а) — общий вид, (б) — привод; 1– основание; 2 – корпус; 3 – крышка; 4 – тарелка (клапан); 5 – шток; 6 – гайка; 7, 8, 10 – кольца; 9 – пружина; 11, 12 – кольца уплотнительные; 13 – седло клапана; 14, 17 – болты; 15, 19 – гайки; 16 – паронитовая прокладка; 18 – крышка; 20 – рычаг; 21 – фиксатор; 22 – защелка; 23 – коромысло; 24 – серьга; 25 – упор; 26 – ролик; 27, 28 – путевые выключатели; 29 – электромагнит; 30 – МЭО; 31, 32, 34, 36 – элементы крепления; 33 – шплинт; 35 – ось.

Управление клапаном осуществляется автоматически с помощью электропривода МЭО-16 30. Для открытия, привод 30 через систему рычагов 20 поднимает шток 5 с тарелкой 4, сжимая мощную пружину 9. В верхнем положении рычаг 20 фиксируется защелкой 22, которая удерживается электромагнитом 29. После этого привод МЭО возвращается в исходное положение. При аварийном сигнале напряжение с электромагнита 29 снимается, защелка 22 освобождает рычаг 20, и под действием мощной пружины 9 и веса подвижных частей клапан мгновенно (менее 1 с) закрывается. Путевые выключатели 27 и 28 сигнализируют о крайних положениях клапана.

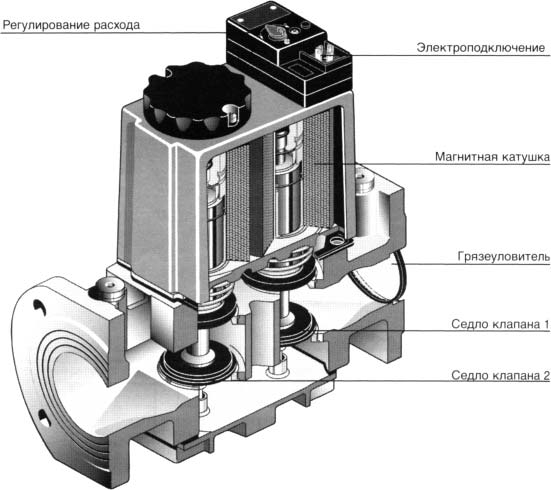

3.11. Двойной магнитный клапан (газовый блок)

Современным стандартом безопасности, особенно в европейской практике, является применение двойных магнитных клапанов (рис. 11). Это устройство, в котором два независимых быстродействующих магнитных клапана интегрированы в один компактный корпус. Такая схема обеспечивает двойное резервирование и является обязательным требованием для горелок средней и большой мощности.

Рис. 11. Схема газовой линии с двойным магнитным клапаном: 1 – электромагнитный клапан запальника; 2 – двойной магнитный клапан DMV; 3 – поверочная горелка; 4 – реле давления газа (макс.); 5 – реле давления газа (мин.); 6 – блок контроля герметичности VPS; 7 – компенсатор; 8 – соединительные элементы.

Без напряжения на катушках оба клапана закрыты. Часто такие блоки оснащаются встроенным фильтром, реле давления и регулирующим дросселем для ограничения максимального расхода газа. Главное преимущество — повышенный уровень безопасности и компактность монтажа.

3.12. Автоматический контроль герметичности VРS-504

Блок контроля герметичности (рис. 12), такой как VРS-504, монтируется непосредственно на двойной магнитный клапан и предназначен для автоматической проверки плотности затворов перед каждым пуском горелки.

Рис. 12. Внешний вид блока автоматического контроля герметичности VРS-504.

Принцип работы:

Перед розжигом, когда оба клапана V1 и V2 закрыты, встроенный в блок микронасос нагнетает небольшое избыточное давление (около 20 мбар) в участок газопровода между клапанами. Встроенное реле дифференциального давления отслеживает, сохраняется ли это давление в течение тестового периода (10–26 секунд).

- Если давление держится (утечки нет), блок выдает разрешающий сигнал автомату горения на открытие клапанов и розжиг. Загорается желтая лампа.

- Если давление падает (один из клапанов негерметичен), блок не дает разрешение на пуск, блокирует работу горелки и выдает сигнал неисправности (загорается красная лампа).

Эта процедура исключает запуск горелки при неисправной запорной арматуре и предотвращает загазованность топки.

4. Сравнительная таблица характеристик клапанов

| Модель клапана | Условный проход (DN), мм | Макс. рабочее давление | Время закрытия, с | Материал корпуса | Ключевые особенности |

|---|---|---|---|---|---|

| СВМГ | 25-100 | 0,1 МПа | ≤ 1 | Чугун | Мембранный, с ручным дублёром |

| ВНД-80 | 80 | 3 кПа | ≤ 1 | Алюминиевый сплав | Простая конструкция, закрытие под действием груза |

| КГ | 10-70 | 50 кПа | ≤ 1 | Алюминиевый сплав | Мембранный, возможность регулировки хода |

| БПГ | 20/40, 40/65 | 5 кПа | ≤ 1 | Алюминиевый сплав | Многофункциональный блок (запальник, малое/большое горение) |

| ЭМК-15 | 15 | 3 кПа | ≤ 20 | Латунь, сплавы | Термоэлектрическое удержание, работа с термопарой |

| ПКН/ПКВ | 50-200 | Зависит от модели | ≤ 1 | Чугун, сталь | Механический клапан с электромагнитным расцепителем |

| КМГ | 15-100 | 100 кПа | ≤ 1 | Алюминиевый сплав | Современная серия, различные исполнения (с регулятором и т.д.) |

| 1256-Э ТО | 100-200 | 0,25 МПа | ≤ 1 | Сталь | Для больших котлов, привод МЭО, фиксация электромагнитом |

5. Интересные факты по теме

- Эффект Джоуля-Ленца: Постоянное потребление энергии электромагнитом в открытом состоянии приводит к его нагреву. Современные «умные» клапаны часто используют форсированный режим (подачу повышенного напряжения для быстрого открытия), а затем автоматически снижают напряжение до уровня, достаточного лишь для удержания якоря. Это значительно снижает энергопотребление и нагрев.

- Материалы мембран: Выбор материала для мембраны (NBR — бутадиен-нитрильный каучук, FKM/Viton — фторкаучук) критически важен. Он зависит не только от температуры и давления, но и от состава газа. Например, для газов с высоким содержанием ароматических углеводородов требуются более стойкие материалы.

- Гидравлический удар: Мгновенное закрытие клапана на трубопроводе с высокой скоростью потока газа может вызвать скачок давления (аналог гидравлического удара в жидкостях). Поэтому в некоторых системах применяют клапаны с регулируемым временем закрытия, чтобы избежать этого эффекта, если это допустимо по нормам безопасности.

6. Часто задаваемые вопросы (FAQ)

Вопрос: Почему в мощных установках обязательно ставить два клапана последовательно?

Ответ: Это принцип резервирования для повышения надежности. Вероятность одновременного отказа двух независимых устройств на порядки ниже, чем отказ одного. Если первый клапан по ходу газа откажет (например, не закроется из-за попадания грязи под седло), второй клапан выполнит функцию отсечки, обеспечив безопасность. Блок контроля герметичности, устанавливаемый между ними, как раз и служит для выявления таких скрытых отказов.

Вопрос: Что такое «нормально-закрытый» (НЗ) и «нормально-открытый» (НО) клапан?

Ответ: Нормально-закрытый (НЗ) — это клапан, который без подачи электропитания находится в закрытом состоянии. Это основной тип для предохранительно-запорной арматуры, так как он обеспечивает fail-safe-принцип: при обрыве провода или отключении электричества он автоматически перекроет газ. Нормально-открытый (НО) клапан, наоборот, без напряжения открыт, а для закрытия на него нужно подать питание. Такие клапаны применяются в специфических задачах, например, на линиях сброса газа на «свечу безопасности», где линия должна быть открыта в нормальном режиме и закрываться только в определенных технологических ситуациях.

Вопрос: Можно ли устанавливать электромагнитный клапан в любом положении?

Ответ: Категорически нет. Большинство клапанов, особенно те, где в процессе закрытия участвует вес подвижных частей (якоря, плунжера, штока), должны монтироваться строго в положении, указанном в паспорте производителя. Как правило, это горизонтальный трубопровод с электромагнитом, направленным вертикально вверх. Неправильный монтаж может привести к неполному закрытию или замедленному срабатыванию.

Вопрос: Как проверить работоспособность ПЗК в процессе эксплуатации?

Ответ: Проверка ПЗК является обязательной частью технического обслуживания. Она включает визуальный осмотр, проверку времени закрытия (имитацией аварийного сигнала и фиксацией времени срабатывания секундомером или специальным прибором) и, самое главное, проверку на герметичность. Герметичность проверяется опрессовкой участка газопровода с клапаном воздухом под давлением с контролем его падения по манометру. Периодичность таких проверок регламентируется производственными инструкциями и нормативными документами.

Заключение

Исполнительные механизмы автоматики безопасности, в частности электромагнитные предохранительно-запорные клапаны, являются неотъемлемой и критически важной частью любой современной газоиспользующей установки. Разнообразие их конструкций — от простых гравитационных до сложных многофункциональных блоков с интегрированным контролем герметичности — позволяет инженерам подбирать оптимальное решение для объектов любой мощности и сложности. Правильный выбор, качественный монтаж, соблюдение регламентов эксплуатации и регулярные проверки этих устройств служат надежной гарантией безаварийной и эффективной работы газового оборудования, обеспечивая промышленную и экологическую безопасность.

Дальнейшее развитие этих систем движется в сторону интеллектуализации: интеграции с цифровыми системами управления (SCADA), внедрения самодиагностики, использования датчиков положения для непрерывного контроля состояния клапана и применения энергоэффективных алгоритмов управления питанием электромагнитов.