Содержание страницы

1. Революция в производстве: общие сведения об аддитивных технологиях

В жизненном цикле любого нового продукта, от смартфона до авиационного двигателя, этап создания прототипов является критически важным и зачастую самым затратным. Традиционные подходы, использующие сложные станки с ЧПУ и требующие привлечения высококвалифицированных специалистов, неизбежно ведут к задействованию основных производственных мощностей, что влечет за собой колоссальные временные и финансовые издержки. Каждый этап — от разработки конструкции до выпуска оснастки — сопряжен с риском ошибок, исправление которых на поздних стадиях лавинообразно увеличивает стоимость проекта.

Именно здесь на сцену выходят аддитивные технологии, также известные как технологии послойного синтеза (ТПС) или, в более широком смысле, 3D-печать. Их фундаментальное отличие от классических («субтрактивных») методов заключается в принципе создания объекта: он не вытачивается из цельной заготовки путем удаления лишнего материала, а «выращивается» слой за слоем на основе цифровой 3D-модели. Этот подход позволяет сократить время подготовки производства в 2–4 раза и многократно снизить затраты, открывая беспрецедентные возможности для инженеров, дизайнеров и производителей. В России терминология и основные принципы аддитивных производств стандартизированы комплексом актуальных стандартов, ключевым из которых является ГОСТ Р 57700.1-2017 «Аддитивные технологии. Основные положения».

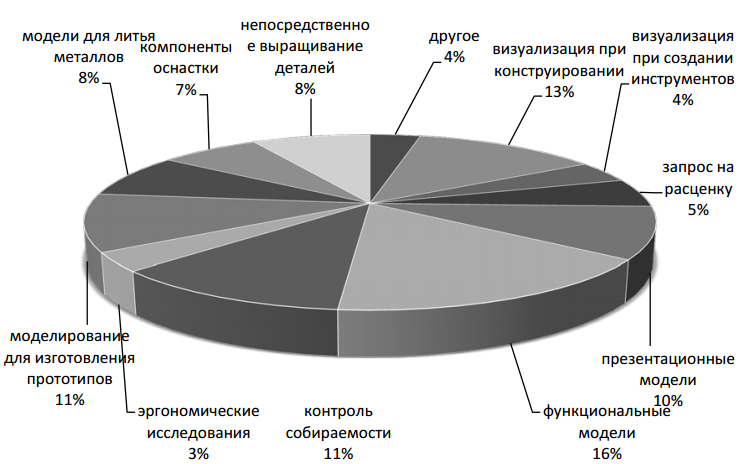

Ключевые направления применения аддитивных технологий

Сегодня можно выделить три глобальных направления, где аддитивные технологии демонстрируют максимальную эффективность:

- Быстрое прототипирование (Rapid Prototyping): Создание эскизных макетов, дизайнерских концептов и полнофункциональных инженерных образцов для проверки эргономики, собираемости и проведения испытаний. Это позволяет выявить и устранить конструктивные недостатки еще до запуска дорогостоящей оснастки.

- Производство технологической оснастки (Rapid Tooling): Изготовление мастер-моделей, пресс-форм для мелкосерийного литья пластмасс, выжигаемых моделей для литья по выплавляемым моделям, а также различных кондукторов и приспособлений. Прочность и жесткость современных материалов обеспечивает успешное применение такой оснастки даже для вакуумного литья.

- Прямое цифровое производство (Direct Digital Manufacturing): Непосредственное изготовление конечных функциональных деталей и готовых изделий, особенно в условиях мелкосерийного и кастомизированного производства. Этот подход идеален для создания деталей сложной геометрии, которые невозможно или экономически нецелесообразно производить традиционными методами.

Процессы аддитивного производства полностью автоматизированы и позволяют в течение нескольких часов получить высококачественные изделия из широкого спектра материалов: от фотополимерных смол и инженерных пластиков до порошковых металлов и композитов.

Рисунок 1 – Ключевые отрасли применения технологий послойного синтеза

Базовый технологический процесс

Несмотря на многообразие методов, в упрощенном виде процесс изготовления изделий всегда включает три основных этапа:

- Создание 3D-модели: Разрабатывается трехмерная цифровая модель изделия в любой CAD-системе (САПР).

- Подготовка к печати (слайсинг): С помощью специального программного обеспечения (слайсера) 3D-модель «разрезается» на сотни или тысячи тончайших горизонтальных слоев. Генерируется управляющий код для 3D-принтера.

- Послойный синтез: 3D-принтер последовательно, слой за слоем, создает физический объект, соединяя их друг с другом до полного формообразования изделия.

Способы формообразования слоев различаются и лежат в основе классификации аддитивных технологий, которые мы рассмотрим далее.

2. Лазерные аддитивные технологии: точность и прочность

Технологии, использующие энергию лазерного излучения для отверждения или спекания материала, являются одними из самых первых и наиболее точных в индустрии.

2.1 Лазерная стереолитография (SLA или SL)

Лазерная стереолитография (SLA) — пионерская технология аддитивного производства. Ее принцип основан на явлении фотополимеризации — локальном отверждении жидкой фотополимерной смолы под действием лазерного излучения (обычно в УФ-диапазоне). Взаимодействие кванта энергии с мономерами смолы инициирует цепную реакцию, в результате которой жидкая среда превращается в твердый полимер точно в заданной точке. Этот процесс обладает высоким КПД: один фотон способен запустить полимеризацию тысяч молекул, поэтому для него не требуются мощные лазеры.

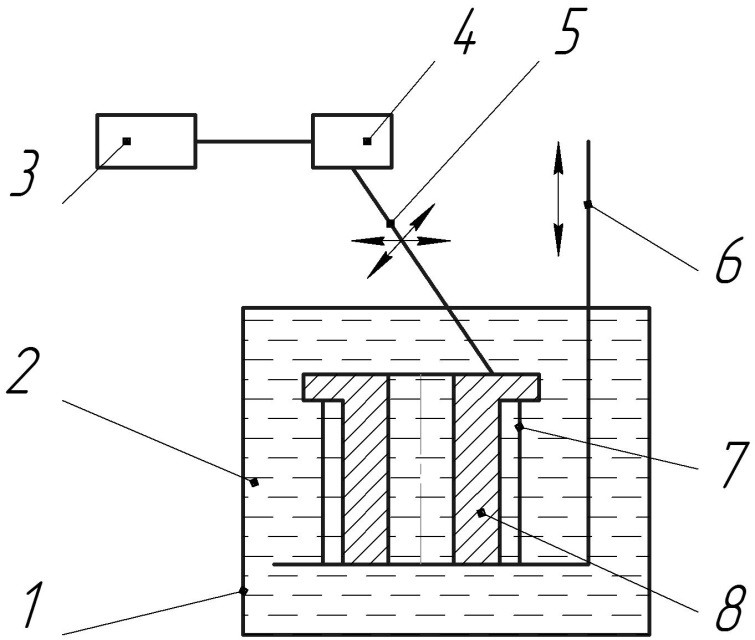

Рисунок 2 – Принципиальная схема установки для лазерной стереолитографии: 1 – камера с жидким фотополимером; 2 – жидкий фотополимер; 3 – УФ-лазер; 4 – система сканирования (гальванометры); 5 – сфокусированный луч лазера; 6 – платформа построения (элеватор); 7 – технологические поддержки; 8 – готовое изделие

Процесс выглядит следующим образом: платформа построения 6 опускается в ванну с жидким фотополимером 2 на глубину, равную толщине одного слоя (от 0,025 до 0,15 мм). Затем лазерный луч 5, управляемый системой зеркал 4, «закрашивает» сечение будущего изделия на поверхности смолы, вызывая ее отверждение. После этого платформа опускается еще на один слой, и цикл повторяется. Для нависающих элементов автоматически создаются специальные технологические подпорки 7, которые удаляются механически после завершения печати. По окончании процесса изделие извлекается из ванны и проходит финальную «дозасветку» в УФ-камере для достижения максимальной прочности. Модели, полученные по технологии SLA, отличаются высочайшим качеством поверхности и детализацией, что делает их идеальными для мастер-моделей и дизайн-макетов.

2.2 Селективное лазерное спекание (SLS) и плавление (SLM/DMLS)

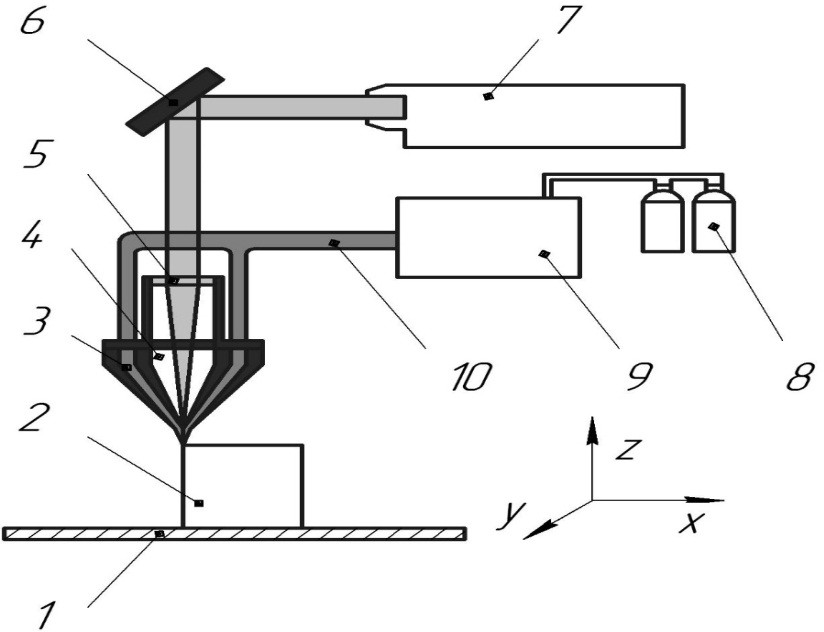

В основе этих технологий лежит использование мощного лазера для спекания или полного расплавления частиц порошкового материала. В установке (см. Рис. 3) тонкий слой порошка наносится на рабочую платформу, после чего лазерный луч 7 выборочно спекает частицы в соответствии с сечением модели. Затем платформа опускается, наносится новый слой порошка, и процесс повторяется. Ключевое преимущество — незадействованный порошок служит естественной поддержкой для нависающих элементов, что позволяет создавать изделия сложнейшей геометрии без технологических подпорок.

Рисунок 3 – Схема установки для послойного спекания порошковых материалов (SLS/SLM): 1 – платформа построения; 2 – изделие; 3, 4 – сопла для подачи порошка и защитного газа; 5 – фокусирующая линза; 6 – сканирующее зеркало; 7 – мощный лазер; 9 – бункер с порошком; 10 – система подачи

Технология многофункциональна и делится на два подтипа:

- SLS (Selective Laser Sintering) используется для полимерных порошков (нейлон, полистирол), создавая прочные и гибкие функциональные детали.

- SLM/DMLS (Selective Laser Melting / Direct Metal Laser Sintering) применяется для металлов (сталь, титан, алюминий, жаропрочные сплавы), позволяя изготавливать полноценные металлические изделия, например, лопатки турбин со сложными внутренними каналами охлаждения или кастомизированные медицинские импланты.

2.3 Ламинирование листовых материалов (LOM)

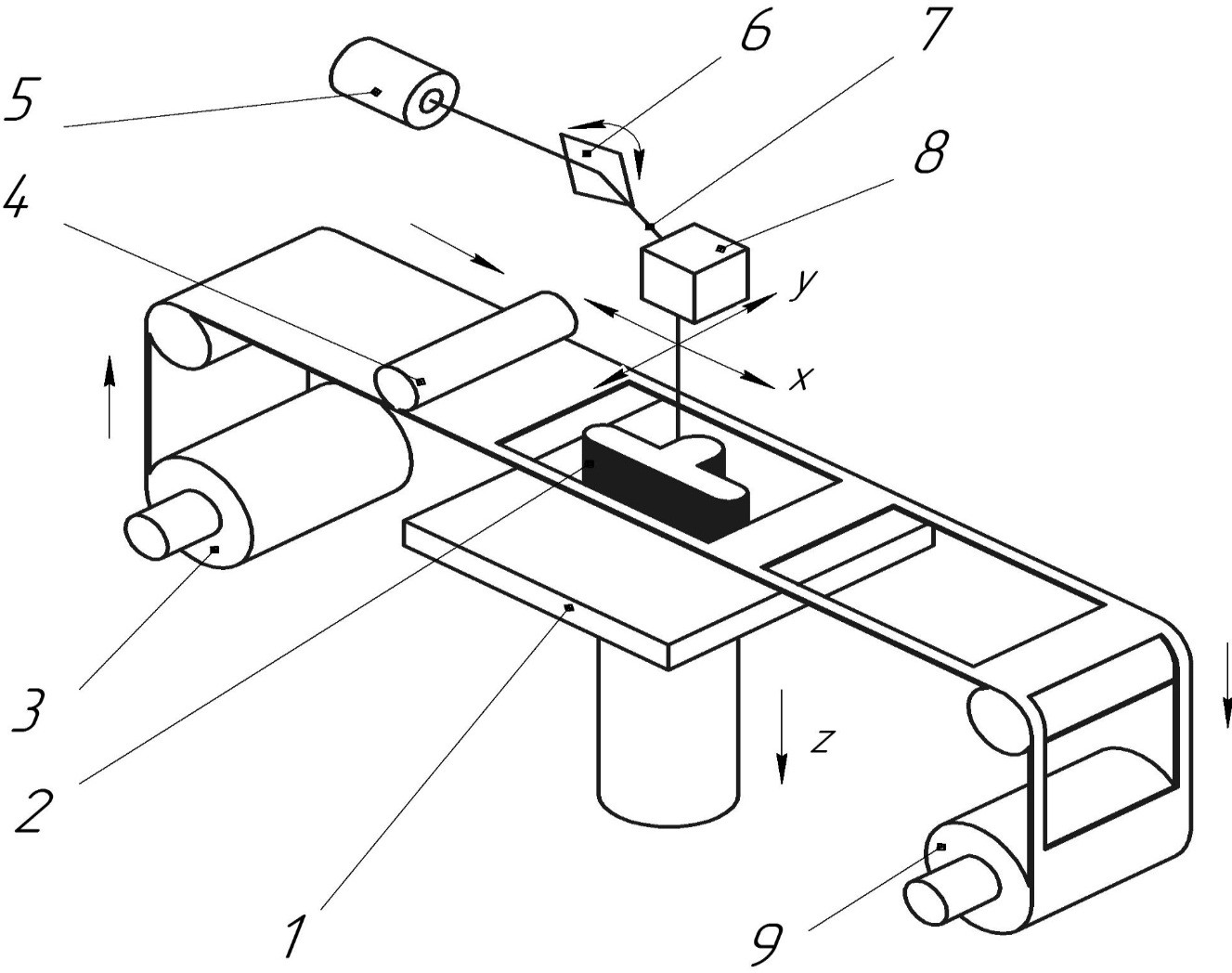

LOM (Laminated Object Manufacturing) — одна из ранних технологий, использующая в качестве сырья листовые материалы: бумагу с клеевым покрытием, пластик или металлическую фольгу. Процесс показан на рисунке 4. Рулон материала 3 разматывается и укладывается на подвижный стол 1, где горячий валик 4 склеивает его с предыдущим слоем. Затем лазер 5 вырезает контур сечения детали. Излишки материала остаются на месте, формируя поддерживающий блок. Для их легкого удаления лазер также наносит дополнительную сетку разрезов. После завершения процесса излишки удаляются вручную. Изделия напоминают фанеру или слоистый пластик, обладают хорошей прочностью и низкой стоимостью, но требуют ручной постобработки. Сегодня эта технология применяется реже, уступив место более современным методам.

Рисунок 4 – Схема послойного лазерного ламинирования (LOM): 1 – подвижный стол; 2 – изделие; 3 – рулон материала; 4 – прижимной валик; 5 – лазер; 8 – управляющая головка; 9 – смотка отходов

3. Технологии струйной трехмерной печати

Эта группа технологий объединяет методы, где материал наносится через печатающую головку, подобно обычному струйному принтеру, но в трех измерениях.

3.1 Многоструйное моделирование (MJP) и PolyJet

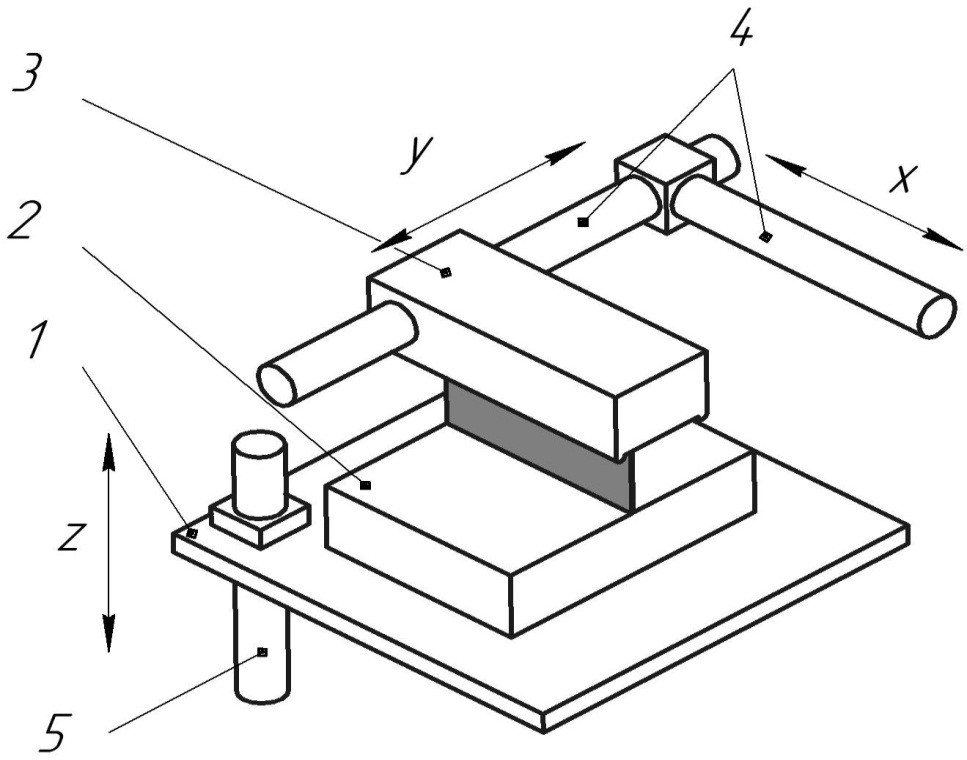

Эта технология (см. Рис. 5), также известная как Material Jetting, является аналогом SLA по точности, но работает по иному принципу. Печатающая головка 3 с сотнями сопел наносит мельчайшие капли жидкого фотополимера на платформу 1. Каждый слой, толщиной всего 16-32 мкм, мгновенно отверждается УФ-лампой, встроенной в головку. Для поддержки нависающих элементов используется второй, гелеобразный материал, который легко удаляется водой или в специальном растворе. Современные установки позволяют одновременно использовать несколько основных материалов, смешивая их в разных пропорциях прямо в процессе печати. Это дает возможность создавать композитные материалы с заданными свойствами (например, градиент от жесткого к эластичному) и печатать полноцветные, реалистичные прототипы.

Рисунок 5 – Схема струйной печати фотополимером (PolyJet/MJP): 1 – стол; 2 – изделие; 3 – струйная головка с УФ-лампами; 4, 5 – направляющие

3.2 Моделирование методом послойного наплавления (FDM/FFF)

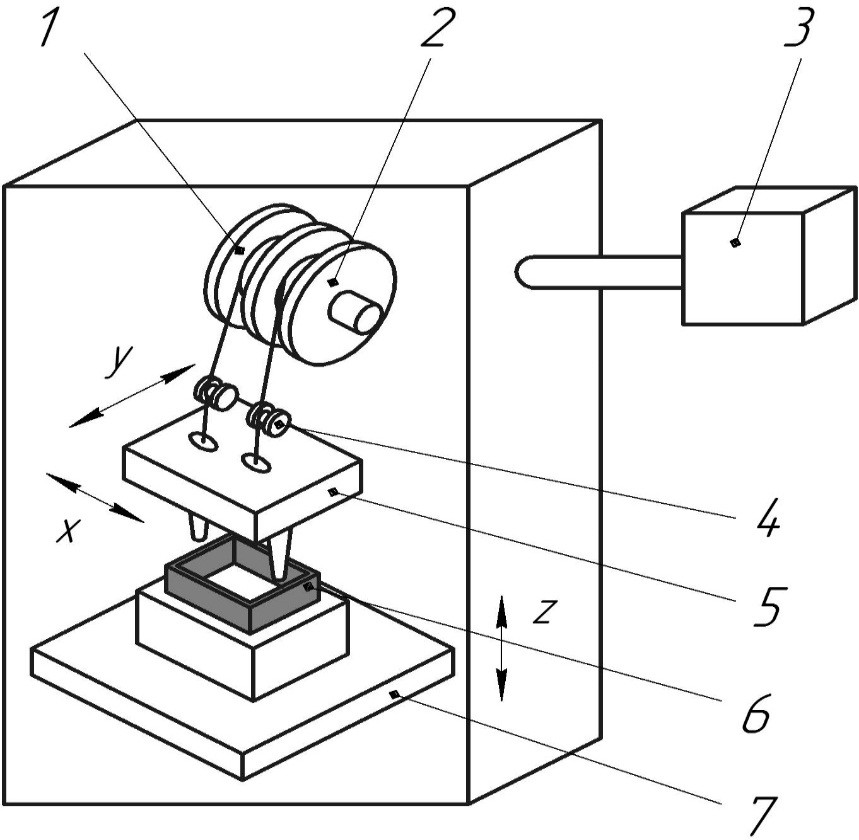

FDM (Fused Deposition Modeling) или FFF (Fused Filament Fabrication) — самая распространенная и доступная на сегодня технология 3D-печати. Процесс (см. Рис. 6) заключается в расплавлении нити термопластика (филамента) в нагревающей головке (экструдере) 5 и послойном выдавливании расплава на платформу 7. Головка перемещается в горизонтальной плоскости, а стол опускается по вертикали. В качестве материалов используются промышленные термопластики: ABS, PLA, поликарбонат, нейлон и даже высокотемпературные полимеры вроде PEEK. Установки могут иметь несколько экструдеров для печати разными цветами или для использования растворимого поддерживающего материала. Технология позволяет быстро и недорого создавать прочные функциональные детали, корпуса приборов и технологическую оснастку. Благодаря простоте, надежности и отсутствию специальных требований к помещению, FDM-принтеры стали незаменимым инструментом в инженерных отделах и дизайн-бюро.

Рисунок 6 – Схема печати методом наплавления (FDM): 1,2 – катушки с поддерживающим и конструкционным материалом; 3 – управляющий процессор; 4 – направляющие ролики; 5 – экструдер (нагревающая головка); 6 – изделие; 7 – стол

3.3 Струйная печать со склеиванием порошка (Binder Jetting)

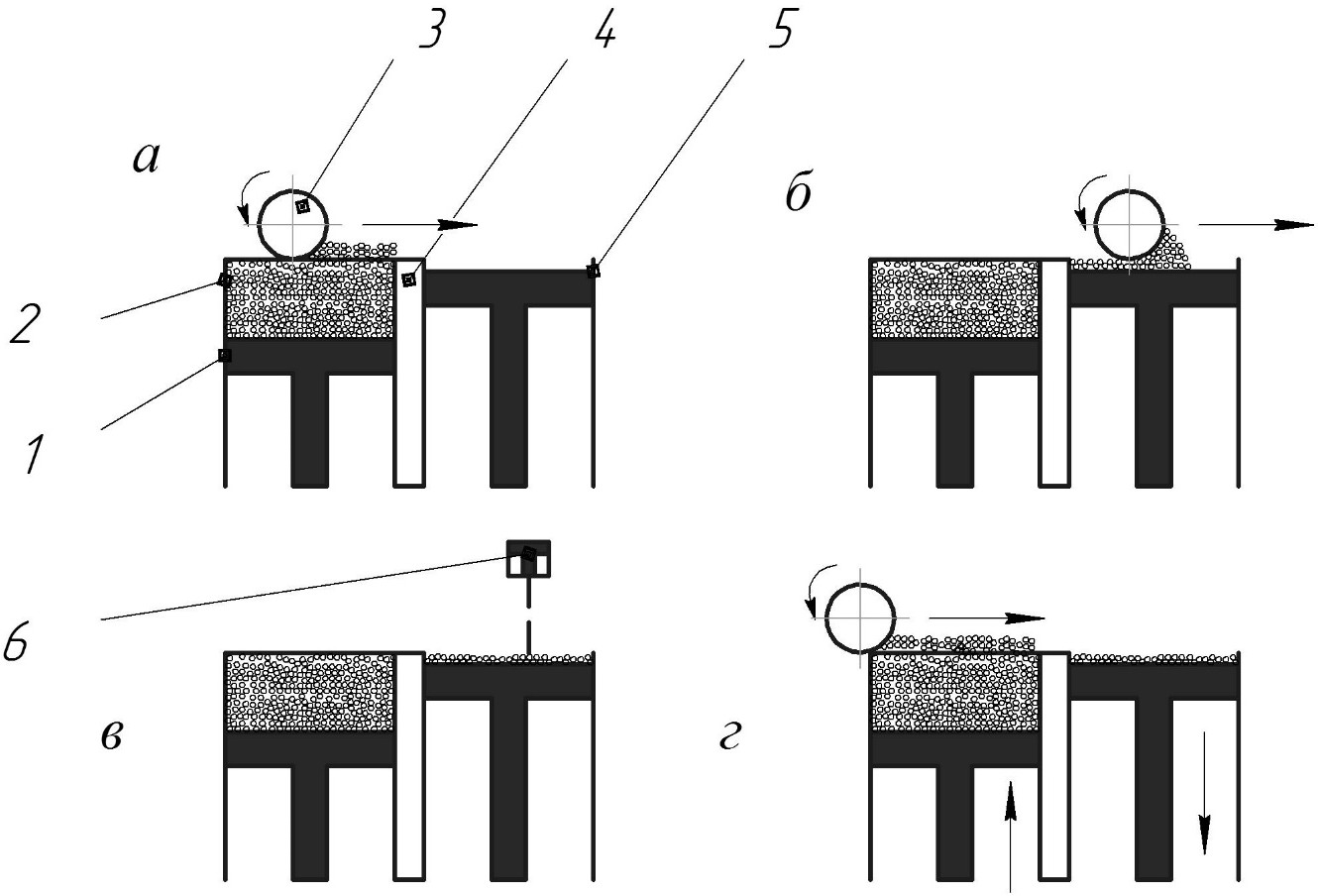

Суть этой технологии (см. Рис. 7) заключается в послойном склеивании порошкового материала (гипса, песка, металла) жидким связующим веществом. Сначала выравнивающий валик 3 наносит тонкий слой порошка из бункера 2 на стол 5. Затем струйная головка 6 выборочно наносит капли клея, связывая частицы порошка в соответствии с сечением модели. Платформа опускается, и цикл повторяется. Как и в SLS, несвязанный порошок служит поддержкой, позволяя создавать сложные геометрии. После завершения изделие извлекается из порошка и очищается. Для придания прочности гипсовые модели пропитываются полимерами (например, эпоксидной смолой). Эта технология является одной из немногих, позволяющих создавать полноцветные 3D-модели в натуральную величину, что делает ее востребованной в архитектуре, дизайне и медицине для визуализации.

Рисунок 7 – Схема струйной печати со склеиванием порошка (Binder Jetting): а-г – последовательные стадии цикла; 2 – бункер подачи; 3 – выравнивающий валик; 5 – стол построения; 6 – струйная головка, наносящая клей

4. Заключение: аддитивные технологии как двигатель Четвертой промышленной революции

Аддитивные технологии кардинально изменили подходы к проектированию, прототипированию и производству. Они перестали быть инструментом исключительно для создания макетов и превратились в полноценную производственную технологию, которая обеспечивает резкое сокращение цикла «идея — рынок». Возможности этих технологий поистине безграничны и уже сегодня находят применение в самых высокотехнологичных отраслях:

- Авиакосмическая промышленность: Производство облегченных и бионических конструкций, деталей газотурбинных двигателей со сложной внутренней структурой, топливных форсунок и лопаток турбин.

- Медицина: Создание пациент-специфических имплантатов (например, тазобедренных суставов), хирургических шаблонов, анатомических моделей для планирования операций и стоматологических изделий.

- Машиностроение и инструментальное производство: Изготовление сложной технологической оснастки, пресс-форм с конформными каналами охлаждения, функциональных прототипов и конечных деталей для автомобилей и спецтехники.

- Литейное производство и порошковая металлургия: Создание выжигаемых и вымываемых моделей для литья, а также производство изделий с управляемой пористостью и функционально-градиентных материалов.

Без преувеличения, аддитивные технологии — это одна из прорывных технологий Четвертой промышленной революции (Индустрии 4.0), которая стирает границы между цифровым миром и физическим производством, делая его более гибким, быстрым и экономически эффективным.