Содержание страницы

Силовые кабельные линии (КЛ) являются важнейшей артерией любой системы электроснабжения, от промышленных гигантов до городских сетей. Их надежность напрямую влияет на стабильность работы оборудования и безопасность персонала. История развития кабельной техники прошла долгий путь от первых линий с гуттаперчевой изоляцией в XIX веке до современных кабелей с изоляцией из сшитого полиэтилена (СПЭ), способных передавать огромные мощности. Однако даже самые современные КЛ подвержены износу, повреждениям и требуют квалифицированного технического обслуживания и ремонта. В данном материале мы детально рассмотрим ключевые аспекты, от диагностики и восстановления целостности до правил грамотной эксплуатации, обеспечивающей долговечность и бесперебойность электроснабжения.

1. Технологии ремонта и восстановления силовых кабелей

Любой ремонт кабельной линии начинается с точного определения характера и, что особенно важно, места повреждения. Это первый и самый ответственный этап, от которого зависят трудозатраты и скорость восстановления электроснабжения. Для локализации обрывов, коротких замыканий или пробоев изоляции применяются современные диагностические методы:

- Импульсная рефлектометрия (TDR): Посылка в кабель короткого зондирующего импульса и анализ отраженного сигнала позволяют с высокой точностью (до долей метра) определить расстояние до неоднородности (обрыв, замыкание, муфта).

- Акустический метод: В месте пробоя изоляции создается высоковольтный разряд, генерирующий звуковую волну. С помощью чувствительных акустических датчиков на поверхности грунта определяется точное местоположение дефекта.

- Индукционный метод: Позволяет отследить трассу кабеля и локализовать место повреждения по изменению характера электромагнитного поля, создаваемого генератором звуковой частоты.

После точной локализации повреждения принимается решение о виде ремонта. В зависимости от степени повреждения это может быть либо локальный ремонт защитных покровов (брони, шланга), либо полномасштабная замена поврежденного участка, включающая монтаж соединительных муфт, ремонт бумажной или полимерной изоляции и восстановление целостности токопроводящих жил.

1.1. Соединение и оконцевание токопроводящих жил: основные методы

Сердцем любого ремонта является надежное соединение или оконцевание токопроводящих жил. От качества этого соединения зависит не только долговечность отремонтированного участка, но и пожарная безопасность всей линии. В современной практике для кабелей напряжением до 10 кВ доминируют два основных метода: опрессовка и пайка. Выбор метода зависит от материала жил (медь или алюминий), их сечения, условий монтажа и имеющегося инструментария.

1.1.1. Метод опрессовки: скорость и надежность

Опрессовка — это процесс создания неразъемного электрического соединения путем пластической деформации соединительной гильзы или кабельного наконечника вместе с жилой. Этот метод получил широкое распространение благодаря своей технологичности и стабильности получаемого результата.

Для выполнения работ по опрессовке требуется специализированный инструмент — механические или гидравлические прессы, а также правильно подобранная оснастка: матрицы и пуансоны, соответствующие сечению жилы и типоразмеру гильзы/наконечника. Процесс подготовки включает снятие изоляции с концов жил на длину, равную цилиндрической части наконечника или половине длины соединительной гильзы. Для секторных жил обязательной операцией является их скругление с помощью специальных клещей или матриц для придания им цилиндрической формы, обеспечивающей плотный контакт.

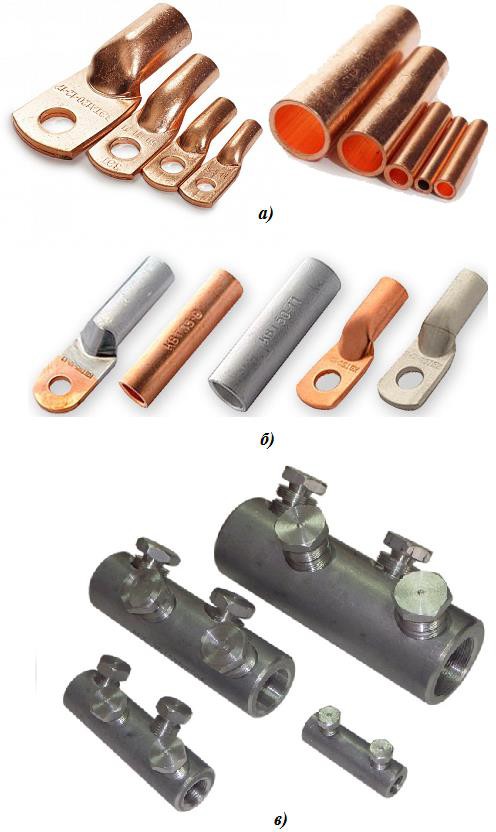

Рис. 1. Типы соединительных гильз и наконечников: а) – медные компоненты для пайки и опрессовки; б) – медные и алюминиевые компоненты под опрессовку; в) – болтовые соединители со срывными головками, не требующие специального инструмента.

Особое внимание уделяется работе с алюминиевыми жилами. Из-за мгновенного образования на поверхности алюминия тугоплавкой оксидной пленки, обладающей высоким электрическим сопротивлением, требуется специальная подготовка. Внутреннюю поверхность алюминиевых гильз (тип ГА) и наконечников (типы ТА, ТАМ) и саму жилу зачищают металлической щеткой и немедленно наносят контактную кварцево-вазелиновую пасту. Частицы кварца при опрессовке разрушают оксидную пленку, а вазелин защищает зачищенную поверхность от повторного окисления, обеспечивая стабильно низкое переходное сопротивление. Все контактные соединения должны соответствовать требованиям ГОСТ 10434-82 «Соединения контактные электрические. Общие технические требования».

Процесс опрессовки строго регламентирован: наконечники обжимаются в один или два приема (в зависимости от инструмента), гильзы — в два или четыре приема, обеспечивая равномерную деформацию по всей длине соединения. Для однопроволочных алюминиевых жил могут применяться пиротехнические прессы ППО-95 и ППО-240, использующие энергию порохового заряда для создания необходимого усилия.

Преимущества опрессовки:

- Высокая скорость монтажа.

- Отсутствие термического воздействия на изоляцию кабеля.

- Стабильно высокое качество соединения при соблюдении технологии.

- Возможность работы в условиях, где применение открытого огня запрещено.

Недостатки опрессовки:

- Требуется дорогостоящий специализированный инструмент и оснастка.

- Критическая важность правильного подбора пары «гильза/наконечник – матрица».

- Невозможность визуального контроля качества соединения после опрессовки.

1.1.2. Метод пайки: проверенная временем классика

Пайка — это процесс соединения жил с помощью расплавленного припоя, который, затекая в зазоры, после застывания образует монолитное и высокопроводящее соединение. Этот метод требует высокой квалификации монтажника, но позволяет получить исключительно надежный контакт.

Подготовка жил к пайке аналогична подготовке к опрессовке: снятие изоляции, скругление секторных жил. Для защиты изоляции от перегрева края обязательно обматываются асбестовым шнуром или стеклолентой. Важнейшим этапом является лужение — покрытие поверхности жил тонким слоем припоя.

Медные жилы паяют в медных луженых гильзах, используя оловянно-свинцовые припои (например, ПОС-40 или ПОС-61 по ГОСТ 21931-76) с применением канифольного флюса. Нагрев осуществляется пламенем пропановой горелки либо путем заливки расплавленного припоя из тигля.

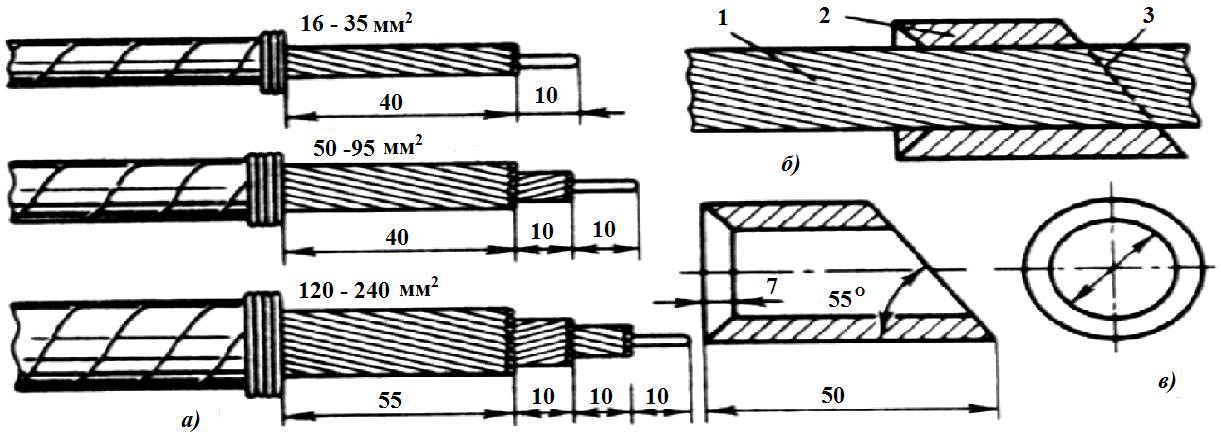

Рис. 2. Варианты подготовки алюминиевых многопроволочных жил для пайки: а – ступенчатая разделка по повивам для увеличения площади контакта; б – разделка жилы под углом; в – использование шаблона для точного среза; 1 – токопроводящая жила; 2 – шаблон; 3 – линия среза.

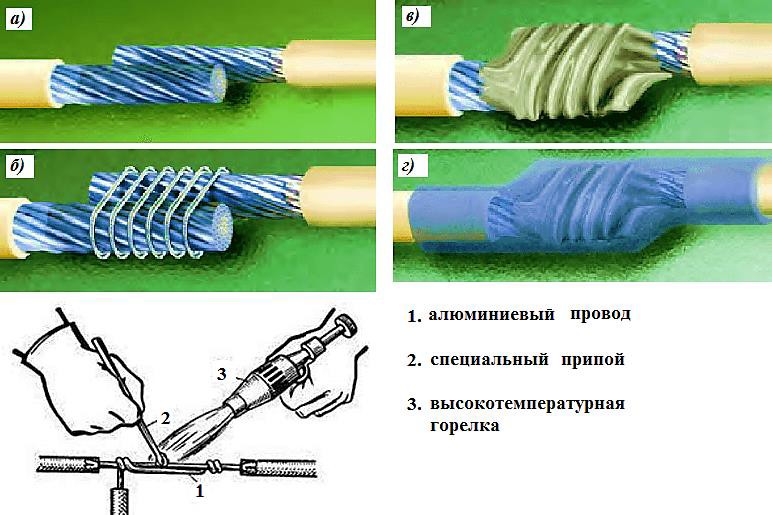

Алюминиевые жилы требуют более сложной технологии из-за оксидной пленки. Перед основной пайкой их обязательно облуживают специальным припоем марки «А» методом натирания. Для соединения жил используют разъемные стальные формы или гильзы. Подготовка может включать ступенчатую разделку по повивам (рис. 2, а) или срез под углом 55° (рис. 2, б) для максимального увеличения площади пайки. Пайка ведется цинко-оловянными припоями (например, ЦО-12), которые заливаются в форму. В процессе пайки расплавленный припой перемешивают стальной мешалкой, а оксидную пленку удаляют скребком.

Рис. 3. Процесс облуживания жилы припоем с использованием пропановой горелки.

Один из методов пайки алюминиевых жил — полив расплавленным припоем из тигля в стальную форму (рис. 4). Этот метод позволяет равномерно прогреть соединение до температуры 500–550 °С и эффективно удалить оксидную пленку, обеспечивая высочайшее качество.

Рис. 4. Схема соединения жил методом пайки поливом: 1 – паяльная ложка; 2 – разъемная стальная форма; 3 – лоток для слива излишков припоя; 4 – тигель с расплавленным припоем; 5 – скребок для удаления оксидной пленки.

Преимущества пайки:

- Создание монолитного соединения с минимальным переходным сопротивлением.

- Высокая механическая прочность.

- Относительная дешевизна расходных материалов (припой, флюс).

Недостатки пайки:

- Высокие требования к квалификации персонала.

- Значительные временные затраты.

- Термическое воздействие на изоляцию, риск ее повреждения.

- Опасность работ, связанных с открытым пламенем и расплавленным металлом.

1.2. Сравнительная таблица методов соединения жил

| Критерий сравнения | Опрессовка | Пайка |

|---|---|---|

| Скорость выполнения работ | Высокая (минуты на одно соединение) | Низкая (требует подготовки, нагрева, остывания) |

| Требования к квалификации | Средние (важно соблюдение технологии и подбор инструмента) | Высокие (требуется опыт и практические навыки) |

| Стоимость оборудования | Высокая (гидравлические прессы, наборы матриц) | Низкая (горелка, тигель, формы) |

| Надежность и стабильность контакта | Высокая при соблюдении технологии | Очень высокая, соединение близко к монолитному |

| Термическое воздействие | Отсутствует | Существенное, риск повреждения изоляции |

| Применимость для Al жил | Отлично, при использовании кварцево-вазелиновой пасты | Возможно, но технология сложная и трудоемкая |

После завершения соединения или оконцевания жил производится восстановление изоляции, монтаж соединительной или концевой муфты, последующая фазировка (проверка правильности чередования фаз) и обязательные высоковольтные испытания линии для подтверждения качества выполненных работ.

2. Эксплуатация и техническое обслуживание кабельных линий

Грамотная эксплуатация не менее важна, чем качественный ремонт. Основная задача технического обслуживания — предотвращение повреждений, а не ликвидация их последствий. Ключевыми элементами являются систематическое наблюдение за трассами и строгий контроль за тепловыми и токовыми режимами работы кабелей.

2.1. Паспортизация и техническая документация

Основой системной эксплуатации является паспортизация. На каждую кабельную линию заводится паспорт, который является ее «медицинской картой». Он содержит исчерпывающую информацию:

- Технические характеристики: марка кабеля, сечение жил, тип изоляции, год прокладки, длина.

- Исполнительная документация: точная схема трассы с привязкой к постоянным ориентирам, акты скрытых работ, профили пересечений с другими коммуникациями.

- Эксплуатационные данные: история нагрузок, результаты всех предыдущих испытаний изоляции, данные о всех выполненных ремонтах с указанием мест установки соединительных муфт.

Ведение и своевременная актуализация паспорта позволяют анализировать состояние линии, прогнозировать ее остаточный ресурс и своевременно планировать капитальный ремонт или замену.

2.2. Периодические осмотры трасс

Регулярные обходы и осмотры трасс КЛ — важнейшая профилактическая мера. Периодичность осмотров устанавливается главным энергетиком предприятия на основе местных условий и требований «Правил технической эксплуатации электроустановок потребителей» (ПТЭЭП), но не реже, чем:

- Раз в 3 месяца: для КЛ, проложенных в траншеях, коллекторах, туннелях.

- Раз в 6 месяцев: для кабельных колодцев и концевых муфт на линиях напряжением выше 1000 В.

- Раз в 12 месяцев: для концевых муфт КЛ напряжением до 1000 В.

- Одновременно с осмотром основного оборудования: для кабельных муфт в ТП, РП и на подстанциях.

В ходе осмотра проверяется:

- Состояние трассы: Отсутствие провалов и размывов грунта, строительного мусора, посторонних предметов.

- Охранная зона: Отсутствие несанкционированных земляных работ. Любые работы вблизи трассы (ближе 1 метра) должны проводиться только вручную и под надзором представителя эксплуатирующей организации.

- Состояние конструкций: В туннелях и коллекторах проверяется чистота, работа освещения и вентиляции, целостность антикоррозийных покровов кабелей, отсутствие недопустимых провисаний и механических натяжений.

- Температурный режим: Температура воздуха в кабельных сооружениях не должна превышать температуру наружного воздуха более чем на 10°С. Для контроля «горячих точек» эффективно применение тепловизоров.

Все обнаруженные дефекты заносятся в специальный журнал для контроля их устранения.

2.3. Контроль нагрузок и теплового режима

Изоляция кабеля стареет под воздействием температуры. Систематические перегрузки резко ускоряют этот процесс и сокращают срок службы КЛ. С другой стороны, недогрузка свидетельствует о нерациональном использовании капиталовложений. Поэтому контроль нагрузок, проводимый не реже двух раз в год (один из которых — в период зимнего максимума), является обязательным.

Максимально допустимые токовые нагрузки определяются по таблицам «Правил устройства электроустановок» (ПУЭ) с учетом наихудших условий охлаждения на участке трассы длиной не менее 10 м. Контроль осуществляется по показаниям стационарных амперметров или с помощью токоизмерительных клещей.

В случае нагрева жил выше допустимых пределов, принимаются следующие меры:

- Оперативные: Снижение нагрузки путем ее перераспределения между другими линиями.

- Технические: Улучшение вентиляции в кабельных сооружениях, увеличение расстояния между параллельно проложенными кабелями, замена участков кабеля на большее сечение.

Аварийные перегрузки кабелей до 10 кВ допускаются на время ликвидации аварии (но не более 5 суток) в пределах 15-30%, при условии, что в предшествующий период нагрузка не превышала 80% от номинальной. Для кабелей 20-35 кВ перегрузка сверх номинальных значений не допускается.

2.4. Защита от коррозии

Металлические оболочки и броня кабелей, проложенных в земле, подвержены почвенной коррозии и коррозии блуждающими токами (особенно вблизи электрифицированных железных дорог). Разрушение защитных покровов приводит к проникновению влаги в изоляцию и выходу линии из строя. Для борьбы с этим явлением периодически проверяют коррозионную активность грунта и, при необходимости, применяют меры защиты:

- Замена агрессивного грунта на нейтральный (песок, суглинок).

- Применение кабелей с усиленной антикоррозионной защитой.

- Использование методов электрохимической защиты (например, катодной защиты).

Советы инженеру-энергетику

- Документируйте всё. Тщательно ведите паспорт кабельной линии. Каждая установленная муфта, каждое испытание, каждый дефект – всё должно быть зафиксировано. Через 5-10 лет эта информация будет бесценна.

- Не экономьте на инструменте. Использование правильных, откалиброванных гидравлических прессов и матриц для опрессовки – залог надежности соединения. Дешевый инструмент – причина будущих аварий.

- Обучайте персонал. Качественная пайка или монтаж термоусаживаемой муфты – это искусство. Регулярно проводите обучение и аттестацию электромонтажников.

- Используйте тепловизор. Тепловизионный контроль контактных соединений на концевых муфтах – один из самых эффективных способов выявить дефект на ранней стадии, до того, как он приведет к отключению.

- Знайте свою трассу. Лично пройдите по всей трассе ключевых кабельных линий. Знание местности, опасных участков и пересечений с другими коммуникациями поможет быстро принимать решения в аварийной ситуации.

Интересные факты о силовых кабелях

- Первый силовой кабель: Один из первых в мире силовых кабелей был проложен в России в 1878 году по проекту инженера В.Н. Чиколева для освещения Литейного моста в Санкт-Петербурге.

- Водные триинги: В кабелях с полиэтиленовой изоляцией при наличии влаги и электрического поля могут образовываться микроскопические древовидные каналы, заполненные водой – «водные триинги». Со временем они разрастаются и приводят к пробою изоляции.

- Криогенные кабели: Ведутся разработки сверхпроводящих кабелей, охлаждаемых до температуры жидкого азота (-196 °C). Такие кабели обладают практически нулевым сопротивлением и способны передавать в 5-10 раз больше энергии, чем традиционные кабели того же размера.

Часто задаваемые вопросы (FAQ)

- В чем принципиальное отличие соединительной гильзы от кабельного наконечника?

- Гильза (sleeve) предназначена для соединения двух концов кабельных жил между собой. Наконечник (lug) предназначен для оконцевания жилы и ее последующего подключения к контактным выводам оборудования (шинам, клеммам) с помощью болтового соединения.

Почему нельзя напрямую скручивать медный и алюминиевый провод?

- При прямом контакте меди и алюминия во влажной среде образуется гальваническая пара. В результате электрохимической коррозии алюминий (как более активный металл) быстро разрушается, что приводит к потере контакта и перегреву.

Что такое фазировка кабеля и зачем она нужна?

- Фазировка – это проверка и обеспечение совпадения фаз на обоих концах кабельной линии (фаза А к фазе А, В к В, С к С). Неправильная фазировка при включении линии приведет к межфазному короткому замыканию и тяжелой аварии.

Какой средний срок службы силового кабеля с бумажной изоляцией?

- Нормативный срок службы таких кабелей составляет около 30-35 лет. Однако при соблюдении правил эксплуатации и отсутствии систематических перегрузок они могут успешно работать и 50 лет, и даже дольше. Ключевым фактором является состояние изоляции.

Что всё-таки лучше: опрессовка или пайка?

- Не существует однозначного ответа «лучше». Опрессовка – это современный, быстрый и технологичный метод, идеальный для массовых работ. Пайка – более трудоемкий, «классический» метод, который при высоком мастерстве исполнителя дает исключительно надежное, монолитное соединение. Выбор зависит от конкретных условий, типа кабеля и квалификации персонала (см. сравнительную таблицу выше).

Заключение

Надежность и долговечность кабельных линий — это результат комплексного подхода, объединяющего качественное выполнение ремонтных работ и системное, продуманное техническое обслуживание. Современные технологии, такие как опрессовка и использование термоусаживаемых муфт, значительно ускоряют и стандартизируют ремонт, в то время как проверенная временем пайка остается в арсенале опытных мастеров для решения самых ответственных задач. Однако ключевым фактором остается превентивный подход в эксплуатации: регулярные осмотры, строгий контроль нагрузок, защита от внешних воздействий и ведение подробной технической документации. Инвестиции в своевременную диагностику, качественные материалы и обучение персонала всегда окупаются за счет снижения числа аварийных отключений и продления срока службы дорогостоящей кабельной инфраструктуры.