Углеродистые стали представляют собой одну из наиболее широко используемых категорий конструкционных материалов, применяемых в машиностроении, строительстве, судостроении и других отраслях. Их механические свойства зависят в первую очередь от содержания углерода, а также от способа термической обработки и примесей. Стандарты AISI-SAE (США) и BS (British Standards – Великобритания) являются одними из наиболее авторитетных систем классификации сталей, каждая из которых имеет свои особенности, историческую базу и технические подходы к нормированию свойств.

Историческая справка

Система AISI-SAE (American Iron and Steel Institute / Society of Automotive Engineers) была разработана в США в начале XX века для унификации классификации сталей, используемых в автомобильной и машиностроительной промышленности. Главной задачей было создание универсальной системы, пригодной как для производителей, так и для потребителей. Классификация AISI-SAE основана на числовом кодировании, где первые цифры указывают на тип стали, а последующие — на содержание углерода и легирующих элементов.

Стандарты BS (British Standards), впервые утверждённые Британским институтом стандартов (BSI) в 1901 году, развивались параллельно. Британская система традиционно ориентировалась на нужды тяжёлой промышленности и строительства. BS активно взаимодействует с европейской системой EN, что обеспечивает высокую степень совместимости с международными нормами.

Классификация углеродистых сталей в AISI-SAE

В системе AISI-SAE углеродистые стали обозначаются четырёхзначными числами:

- 10xx — обычные углеродистые стали (без значительных легирующих элементов);

- 11xx — стали с улучшенной обрабатываемостью (введён сера и фосфор);

- 15xx — стали с повышенным содержанием марганца (до 1.65%).

Две последние цифры указывают приблизительное содержание углерода в сотых долях процента. Например, сталь 1045 содержит примерно 0,45% углерода и относится к среднеуглеродистым сталям.

Примеры сталей по AISI-SAE

- 1018 — низкоуглеродистая сталь, широко применяется для штамповки и сварки; обладает хорошей пластичностью, но низкой прочностью;

- 1045 — среднеуглеродистая сталь, обладает сбалансированными характеристиками прочности и обрабатываемости; используется в валах, шестернях и муфтах;

- 1095 — высокоуглеродистая сталь, применяется для изготовления пружин, ножей и инструментов, требует закалки для достижения требуемой твёрдости.

Механические свойства по AISI-SAE

Ключевые характеристики углеродистых сталей включают:

- Предел прочности на разрыв (UTS): для стали 1045 в термически необработанном состоянии — около 570 МПа, после закалки и отпуска — до 850–900 МПа;

- Предел текучести (YS): варьируется от 250 МПа (1018) до 500 МПа и выше (1045, закалённая);

- Твёрдость: по Бринеллю (HB) или по Роквеллу (HRB/HRC) — для стали 1095 после закалки — до HRC 60;

- Ударная вязкость: снижается с ростом содержания углерода;

- Пластичность: обратно пропорциональна прочности, у низкоуглеродистых сталей — высокая, у высокоуглеродистых — низкая.

Британская система классификации (BS)

До внедрения европейских стандартов EN наиболее распространённым был стандарт BS 970, в котором маркировка сталей выглядела следующим образом: EN1A, EN8, EN9 и т.д. В этих обозначениях «EN» означало «Emergency Number», введённый во время Второй мировой войны для стандартизации поставок стали. Позднее этот индекс был сохранён как часть промышленной номенклатуры.

Примеры сталей по BS

- EN1A — свободнообрабатываемая низкоуглеродистая сталь, аналог SAE 1213, используется в массовом производстве деталей на автоматах;

- EN8 — среднеуглеродистая сталь, аналог SAE 1045, применяется в производстве валов, шестерён и осей;

- EN9 — высокоуглеродистая сталь с повышенной твёрдостью, используется в пружинах и режущих инструментах.

Сравнение стандартов AISI-SAE и BS

| Свойство | AISI-SAE | BS |

|---|---|---|

| Тип обозначения | Цифровой (4 цифры) | Символьно-цифровой (EN + номер) |

| Пример марки | 1045 | EN8 |

| Методология | Фокус на составе | Фокус на применении |

| Регион применения | Северная Америка | Великобритания, страны Содружества |

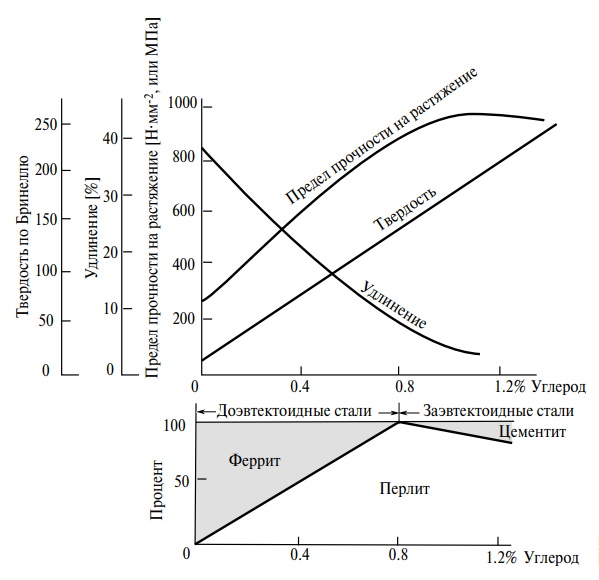

В Таблице 1 и 2 приведены механические свойства углеродистых сталей по классификации сталей Америки AISI-SAE и стандартам BS. Модули растяжения у этих сталей равны примерно 200…207 ГПа, или ГН·м-2. На Рис. 1 показано, как зависят механические свойства сплава от процентного содержания углерода в нем и, следовательно, от его микроструктуры.

Таблица 1. Механические свойства углеродистых сталей по классификации AISI-SAE

| AISI | Условия

получения |

Предел прочности

на растяжение [МПа] |

Предел

текучести [МПа] |

Удлинение

[%] |

Твердость

HB |

Удар при

испытании Изода [Дж ] |

| 1015 | Прокат | 420 | 315 | 39 | 125 | 110 |

| N 925°C | 420 | 325 | 37 | 120 | 115 | |

| A 870°C | 385 | 285 | 37 | 110 | 115 | |

| 1020 | Прокат | 450 | 330 | 36 | 145 | 85 |

| N 925°C | 440 | 345 | 36 | 130 | 115 | |

| A 870°C | 395 | 295 | 37 | 110 | 120 | |

| 1030 | Прокат | 550 | 345 | 32 | 180 | 75 |

| N 925°C | 520 | 345 | 32 | 150 | 95 | |

| A 840°C | 465 | 340 | 31 | 125 | 70 | |

| WQ, T 200°C | 850 | 650 | 17 | 495 | — | |

| WQ, T 650°C | 585 | 440 | 32 | 210 | — | |

| 1040 | Прокат | 620 | 415 | 25 | 200 | 50 |

| N 900°C | 590 | 375 | 28 | 170 | 65 | |

| A 790°C | 520 | 355 | 30 | 150 | 45 | |

| WQ, T 200°C | 900 | 660 | 16 | 515 | — | |

| WQ, T 650°C | 670 | 495 | 28 | 200 | — | |

| 1050 | Прокат | 725 | 415 | 20 | 230 | 30 |

| N 900°C | 750 | 430 | 20 | 220 | 25 | |

| A 790°C | 635 | 365 | 24 | 185 | 16 | |

| WQ, T 200°C | 1120 | 810 | 9 | 515 | — | |

| WQ, T 650°C | 720 | 540 | 28 | 235 | — | |

| 1060 | Прокат | 815 | 480 | 17 | 240 | 18 |

| N 900°C | 775 | 420 | 18 | 230 | 13 | |

| A 790°С | 625 | 370 | 23 | 180 | 11 | |

| Q, T 200°C | 1100 | 780 | 13 | 320 | — | |

| Q, T 650°C | 800 | 525 | 23 | 230 | — | |

| 1080 | Прокат | 965 | 585 | 12 | 290 | 7 |

| N 900°C | 1010 | 525 | 11 | 290 | 7 | |

| A 790°C | 615 | 375 | 25 | 175 | 6 | |

| Q, T 200°C | 1310 | 980 | 12 | 390 | — | |

| Q, T 650°C | 890 | 600 | 21 | 255 | — | |

| 1095 | Прокат | 965 | 570 | 9 | 295 | 4 |

| N 900°C | 1015 | 500 | 10 | 295 | 5 | |

| A 790°C | 655 | 380 | 13 | 190 | 3 | |

| Q, T 200°C | 1290 | 830 | 10 | 400 | — | |

| Q, T 650°C | 895 | 550 | 21 | 270 | — |

Примечание: WQ — закаленная в воде, Q — закаленная, N — нормально цементованная, А — отожженная, Т — отпущенная.

Таблица 2. Механические свойства углеродистых сталей по британскому стандарту BS

| BS | Условия

получения |

Предел прочности

на растяжение [МПа] |

Предел

текучести [МПа] |

Удлинение

[%] |

Твердость

HB |

Удар при

испытании Изода [Дж] |

| 070М20 | N 880…910°C | 400 | 200 | 21 | 125…180 | — |

| Q, T | 550…700 | 355 | 20 | 150…210 | 40 | |

| 070M26 | N 870…900°C | 430 | 215 | 20 | 140…190 | — |

| Q, T | 550…700 | 355 | 20 | 150…210 | 40 | |

| 080M30 | N 860…890°C | 460 | 230 | 19 | 140…190 | — |

| Q, T 550…660°C | 550…700 | 340 | 18 | 150…210 | 40 | |

| 080M36 | N 840…870°C | 490 | 245 | 18 | 140…190 | — |

| Q,T 550…660°C | 620…780 | 400 | 16 | 180…230 | 25 | |

| 080M46 | N 810…840°C | 550 | 280 | 15 | 150…210 | — |

| Q, T 550…660°C | 625…775 | 370 | 16 | 180…230 | — | |

| 080M50 | N 810…840°C | 570 | 280 | 14 | 180…230 | — |

| Q, T 550…660°C | 700…850 | 430 | 14 | 200…255 | — | |

| 070M55 | N 810…840°C | 600 | 310 | 13 | 200…250 | — |

| Q, T 550…660°C | 700…850 | 415 | 14 | 200…255 | — |

Примечание: Все данные указаны для большого круглого сечения проката. N — нормально цементованная, Q — закаленная, Т — отпущенная.

Рис. 1. Влияние содержания углерода на свойства углеродистых сталей

Применение углеродистых сталей

Углеродистые стали по обоим стандартам находят широкое применение в производстве:

- Машиностроительных компонентов (оси, шестерни, муфты);

- Строительных элементов (балки, крепеж);

- Инструментов (ножи, пилы, пружины);

- Трубопроводов и резервуаров при низких давлениях.

Механические свойства углеродистых сталей зависят не только от их химического состава, но и от стандарта, в рамках которого они классифицированы. Системы AISI-SAE и BS, несмотря на различия в подходах и обозначениях, позволяют точно описывать свойства стали, обеспечивая единообразие в проектировании и производстве. Знание соответствий между ними, а также понимание влияния состава и термической обработки на прочностные характеристики стали, является необходимым условием для инженеров, конструкторов и материаловедов. Постоянное развитие международных стандартов направлено на унификацию требований, что облегчает глобальные поставки и применение материалов в самых разных условиях эксплуатации.